袁毅

首席技術官香港微連接國際有限公司

金價不斷上漲增加了半導體制造業的成本壓力,因此業界一直在改善銅線的性能上努力,希望最終能夠用成本更低但鍵合性能相當甚至更好的銅線來代替金線鍵合。

目前,半導體封裝行業絕大部分采用的都是金線鍵合,但是金線價格昂貴,導致封裝成本過高。而且隨著封裝技術的發展,金線鍵合技術已經不能完全滿足更小、更高可靠性的高性能要求。銅線價格低,機械、電學、熱學性能優異,但與金線鍵合相比,使用銅線存在一系列問題,比如銅線易氧化,氧化后可焊性差;銅線硬度高,在鍵合過程中易對芯片形成損傷;行球過程中銅球表面易形成銅氧化層;封裝后銅線易受塑封材料中鹵化物的腐蝕等。全球金價的不斷上漲,增加了半導體制造業的成本壓力,因此業界一直在改善銅線的性能上不斷努力,希望最終能夠用成本更低但鍵合性能相當甚至更好的銅線來代替金線鍵合。

當前改善銅線鍵合性能的常用方法由于銅的硬度高,更容易損壞芯片;銅容易被腐蝕氧化,氧化會導致在無空氣環境下熔球時使球的大小和形狀發生變化,而大小和形狀的改變會產生不規則鍵合,令鍵合力和形變很難控制,從而產生應力彈坑或造成介質材料斷裂。由于熱傳遞所引起的銅線表面氧化,則會使第二焊點的可鍵合性較差。為了解決這些問題,提高銅線性能,業界目前主要從三方面著手。化學成分方面,對高純銅摻雜甚至于合金化;硬度從高硬度逐漸過渡到低硬度和最大軟度;防止氧化方面則從合金化演進到為銅線增加表面抗氧化涂層,最終到表面鍍鈀。

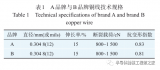

銅合金化是采用不可硬化的金屬元素固溶于晶界,其目的是通過增加存在于晶界層的固溶金屬元素來起到填補晶界間空隙、提高組織結構致密性、提高熔球時熱膨脹穩定性等作用。合金化銅線(97-105Hv0.01/5s)有較好的抗氧化性,而且在鍵合點上,暴露于環境條件下也不會使接合點發生衰變,可提高第二鍵合點的強度。鍵合強度的提高是源于固溶的合金化金屬元素和框架銀層的鍵合。另一種更軟的合金化銅線(Maxsoft 85-92Hv0.01/5s)有助于降低IC焊盤的應力。但固溶于晶界層的金屬因阻礙晶體的滑移,會使作用于晶體滑移方向上有效應力減少而加速硬化。在合金化銅線表面鍍上鈀金屬層,可防止氧化和提高鍵合強度,并具有較低的鍵合缺陷率和更大冗余度的焊接工藝條件,其中鍵合強度的提高源于鈀層和框架銀層的鍵合。

然而,為了獲得滿意的鍵合完整性,這些銅線需要采用更高的鍵合力和更高的超聲波能量來實現焊接目的。這將會導致剪切力增加,而這一增加的剪切力會穿過焊盤金屬化層傳遞至其下方既脆又極易斷裂的介質材料上,導致介質材料斷裂;還會將鋁層抹掉,即造成通常所說的“鋁飛濺”、“失鋁”等,從而導致焊盤剝落或鍵合失效,因而焊盤金屬層的強化便悄悄地導入鎳、金、鈀金屬層焊盤。

當前方法存在的問題總結而言,以上提到的這些方法并沒有從根本上解決由于強度和氧化因素所導致的問題,不過只要黃金持續高昂的價格,以提高鍵合性能為目的的銅線“游戲”便可繼續,但目前某些方法是在“錯誤的地方尋找癥結所在”,業界正在為此付出代價。

比如銅線氧化,其氧化程度是有深有淺的,并非所有的氧化層都會導致成球和鍵合強度不足的問題。而且銅線與金線在焊接基理上有著顯著的分別,銅沒有擴散過程,銅原子也就無法越過障礙與接合面的鋁原子或銀原子產生鍵合。因此,清潔、致密的接合界面也是非常重要的。此外,本質硬度并不代表問題的真正成因,銅線在沖擊變形過程產生的硬化,即隨變形量而相應增加的硬化,才是導致彈坑、介質材料斷裂、“鋁飛濺”和“失鋁”等的主要原因,而高的超聲波振幅亦是導致這些問題的因素。那么,要解決銅線存在的問題,從金屬學的角度出發,就要從本質上改變銅的內部組織結構來提高耐腐蝕抗氧化性能和降低形變所產生的硬化強度。這將給金屬制造帶來極大的挑戰。

弄清金屬材料的軟硬本質是改善銅線性能的前提

要改善銅線的性能,首先要弄清楚金屬材料的軟硬本質和由范性形變導致硬化的機理。在原子鍵合強度充分發揮作用的情況下,晶體處于最硬狀態,也即是指無位錯的強度;原子位錯最容易運動的情況下,晶體處于最軟狀態;這才是軟硬的本質。要從本質上降低強度(軟化),就要制造更多的點缺陷(原子空位),要增加強度(硬化),就要掃清位錯。

金屬純度越高并不代表本質上越軟,只能說明雜質含量的多少,與點缺陷(原子空位)無關。材料軟化是引入更多的點缺陷(原子空位)和掃清不固溶的雜質原子的過程。材料強化走的是另一條路,需要引入不固溶的雜質原子。

在意識和習慣上,像銅、銀、黃金這些材料是軟的,范性良好是由于晶體存在原子空位缺陷使位錯容易運動。在外加應力(拉伸、彎曲、壓縮)作用下,晶體內原子發生位錯、晶體滑移,范性形變形成。

在形變過程中,作用于晶體滑移方向上有效應力的減少或增加將產生硬化和軟化,這和由于位錯的阻力變化所引起的更本質的硬化或軟化效應是有區別的。金屬材料由取向不同的許多晶粒組成,在外加應力作用下,有些晶粒處于有利的方向,滑移較易;有些處于不利的方向,滑移較難。不僅如此,每一晶粒滑移的難易,還受到其鄰近晶粒的取向(多個晶粒所構成的滑移系統)以及晶間界層性質的影響,晶界間的物質會阻礙滑移。因此,金屬材料的范性形變除與本質軟硬有關外,還與晶體形態、晶體取向以及晶間界層的性質有關。

可以達到或超過金線鍵合性能和焊接效率的銅線

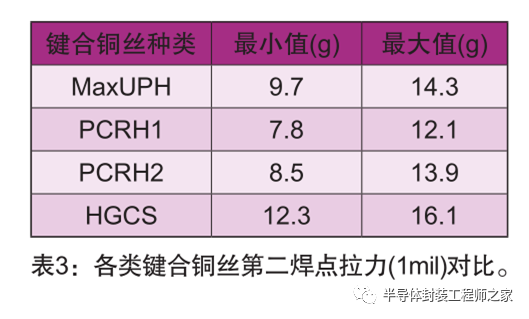

源于對金屬材料軟硬本質的深刻認識和多年的制造經驗,在半導體封裝用鍵合銅絲的制造方面,香港微連接國際有限公司一直堅持非合金化的技術方案。創新的非合金化(PCRH、HGCS和MaxUPH)小平面晶體結構的銅線具有超低的硬度和非常高的耐腐蝕抗氧化性能,其焊接工藝條件與其它銅線完全不同,使用低的超聲波振幅、少的加載力和短的焊接時間就能實現焊接目的,為銅線焊接帶來革新和進步。

a. MaxUPH鍵合銅絲與其它鍵合銅絲的內部結構

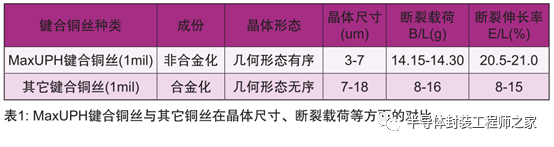

其它鍵合銅絲(1mil)的內部結構由幾何形態無序的晶體構成,晶界清晰且粗大可見;而MaxUPH鍵合銅絲(1mil)的內部結構由幾何形態有序的晶體構成,并為同一品種,晶界不明顯。成分均勻生長成小平面晶體,小平面晶體無雜質存在,不阻礙原子位錯,硬度可低至48Hv0.01/5s;沒有晶界層物質的致密晶界,不阻礙滑移;同一品種晶體趨于同一滑移系統,作用于滑移方向上的有效應力增加,產生滑移軟化,降低形變所產生的硬化。

MaxUPH鍵合銅絲在不受限制的長度上的任意空間點上的斷裂載荷為14.15~14.30g,波動范圍為0.15g;斷裂伸長率20.5~21%,波動范圍為0.5%,證明它具有穩定的線性力學性能。應變時,對于每一個外加應力具有線性響應的特性,即在加載和去載時,同一載荷下具有相同的應變值。MaxUPH鍵合銅絲晶體尺寸比其它鍵合銅絲晶體小2~3倍,在沖擊變形時,同一載荷下,單個晶體所需的滑移量(變形量)少2~3倍,因而硬化減少很多。

MaxUPH鍵合銅絲晶體尺寸比其它鍵合銅絲小2~3倍,在沖擊變形時,接合面的機械嵌入凹凸點數比其它鍵合銅絲多1~2倍。也就是說,切出的清潔面比其它鍵合銅絲多1~2倍。同時,由于嵌入凹凸點數(密度)的增加,而縮短了金屬產生塑性流動所需的切向運動距離,也就可以采用低的超聲波振幅實現焊接目的。MaxUPH鍵合銅絲斷裂伸長率(20.5%)比其它鍵合銅絲(15%)高出36%,也就是表示其延展性或塑性流動提高36%。

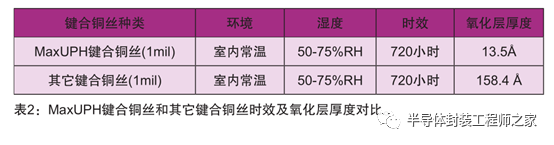

MaxUPH鍵合銅絲致密的結構使銅線具有高度光潔、精密完整的表面,有害的氧原子難于入侵和深入,表面形成的極薄的氧化膜可以阻止氧化進一步發生和深化。極薄的氧化膜(層)不會降低鍵合強度。

b. PCRH、HGCS和MaxUPH銅絲的性能優勢

非合金化PCRH、HGCS和MaxUPH銅絲能提高銅線互連功能和生產效率,實現高密度封裝成品率,達到現有的標準、規范和性能,真正獲得額外的顯著效益提升。在眾多用戶的使用中,已經可以達到或超過金線的鍵合性能和焊接效率。

PCRH、HGCS和MaxUPH銅絲的優點主要體現在以下幾方面:

1.線性且致密的內部結構使熔球時凝固的球體一致性和真圓度提高。凝固的球體內部結構依然為幾何形態有序的晶體(頸部晶體生長),而且致密的晶界不存在其它金屬,具有更低的形變硬化特性,不產生彈坑和壓裂介質材料。

2.沖擊形變時,塑型形態一致,為接合創造穩定的界面。

3.橫向、縱向延展性能配合劈刀FA、ICA的時效壓縮模量形成穩定、一致的魚尾和尾線。

4.可使用低的超聲振幅和小的加載力進行焊接,防止鋁飛濺、失鋁和介質材料斷裂,并提高劈刀的使用壽命。

5.縮短鍵合過程,減少鍵合所需時間,提升焊接效率。

6.內部致密,不吸收超聲波能量,沒有由于能量轉換而額外增加的熱場,頸后熱影響區(HAZ)長度較短,能解決作業因素所導致的后續銅絲二次接合強度衰減問題。每軸銅絲繞線長度可達2,000米,節省儲存空間及便于管理和使用。

7.穩定的焊接特性和接合性能及高的結合強度。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27014瀏覽量

216292 -

封裝

+關注

關注

126文章

7783瀏覽量

142723 -

焊接

+關注

關注

38文章

3060瀏覽量

59592 -

鍵合

+關注

關注

0文章

58瀏覽量

7859 -

銅線

+關注

關注

2文章

56瀏覽量

16799

原文標題:【半導光電】可以達到或超過金線鍵合性能和焊接效率的銅線

文章出處:【微信號:今日光電,微信公眾號:今日光電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

成本更低但鍵合性能相當甚至更好的銅線來代替金線鍵合

集成電路銅線鍵合工藝技術詳解

功率模塊銅線鍵合工藝參數優化設計

可以達到或超過金線鍵合性能和焊接效率的銅線

可以達到或超過金線鍵合性能和焊接效率的銅線

評論