來源:《機電工程技術》,熊 潔,楊天峰

目前國內全功率燃料電池技術發展不成熟,因此介紹一種基于電-電混合全功率氫燃料電池汽車動力系統方案設計方法,采用燃料電池為主,動力電池為輔的整車動力系統方案,設計了適用于電-電混合全功率燃料電池車型高壓架構以及對應架構下能量管理策略,整個動力系統利用升壓DCDC 中集成的SiCIPM 模塊以及高壓配電模塊將燃料電堆輸出進行升壓后給驅動電機以及整車負載供電。同時詳細講述了該高壓架構下各動力系統匹配計算方法,并通過仿真分析驗證燃料電池車型匹配設計結果以及性能要求,驗證電-電混合全功率燃料電池汽車動力系統設計方案和能量管理策略可靠性、合理性、準確性。

引言

為了響應國家碳中和碳達峰目標要求,未來新能源汽車會由純電動向燃料電池車型轉化,隨著燃料電池技術的不斷發展,燃料電池車型已經成為國內發展的主要趨勢。目前氫燃料電池車國內外市場主要為“電-電混合”的模式為主,即燃料電池為主,動力電池為輔的混合模式。氫燃料電池是一種將氫氣和氧氣在催化劑作用下發生化學反應產生電能的能源設備,動力電池則作為輔助儲能設備,如何設計整車動力系統以及能量管理策略成為電電混合燃料電池車型首要任務之一。

針對混合電動、純電動和氫燃料電池車型技術對比分析,可知:燃料電池車型和純電動車型相比,電子電器部件以及低壓電氣架構基本一致,公用平臺化優勢明顯;燃料電池車型保留了純電動車的優勢,同時克服了在續航里程和充電方面的缺陷。純電動和混合動力車型的發展為燃料電池技術解決了蓄電池、電機、電控等關鍵技術[1];部件、成本、可靠性等重要問題奠定了驅動電氣化的產業基礎。針對純電動和PHEV高壓架構設計基礎也對燃料電池車型高壓架構設計提供了重要支撐技術[2-4]。

目前,國內外已經對燃料電池汽車動力系統關鍵技術進行了充分的研究,2014年發布的豐田Mirai車型是作為典型代表的量產燃料電池車型[5]。同時國內已建立了具有自主知識產權的FCV 動力總成技術平臺[6-7];形成了燃料電池發動機、動力電池、驅動電機、儲氫與供氫系統等關鍵零部件配套研發體系;具備了百量級燃料電池整車生產能力,并完成了大規模示范運營。

武漢理工大學與同濟大學分別研發出燃料電池與動力電池混合的“楚天一號”、“超越三號”、“超越二號”、“超越一號”等氫燃料電池車。清華大學汽車安全與節能國家重點實驗室承擔“燃料電池城市客車”-國家“863”電動汽車項目,其中混合動力控制系統是重點研究的核心技術。開發出“清華ECU”的功率混合型和能量混合型動力系統,并且各主要性能指標、整車行駛故障率以及制作成本故障率都十分優秀[12]。華南理工大學與廣州益維電動汽車有限公司共同合作,研發出燃料電池-鋰離子電池混合動力輕型電動汽車[8]。東風汽車集團承接國家課題——高效率燃料電池乘用車整車開發,重點技術為大功率燃料電池系統整車集成,致力于整車動力匹配、動力適配性研究。

“電-電混合”全功率燃料電池車型是燃料電池發展的必須趨勢,氫燃料電池汽車動力系統的能量管理技術及其方案不成熟,針對不同的高壓架構其變化性較大,本文提供一種適合于全功率燃料電池車型高壓架構及該架構下的燃料電池汽車能量管理系統控制方法,燃料電池-鋰離子電池混合動力系統充分結合了鋰離子電池和燃料電池的優點,能更高效地使氫燃料電池工作在高效工作區間,并兼顧輔助鋰離子電池使用特性,使得在保證高效能量利用率的同時提升整車動力系統可靠性,以及延長燃料電池和鋰離子電池的使用壽命,同時可滿足汽車能量回收等方面的要求[9]。

1 動力系統方案設計

1.1 整車動力系統框圖

系統設計基于X37FCV 項目進行,采用全功率燃料電池和動力電池并聯共同為驅動電機提供能量,同時也為整車負載提供能量,驅動電機將電能轉化為機械能傳遞給傳動系統,從而驅動汽車前進。

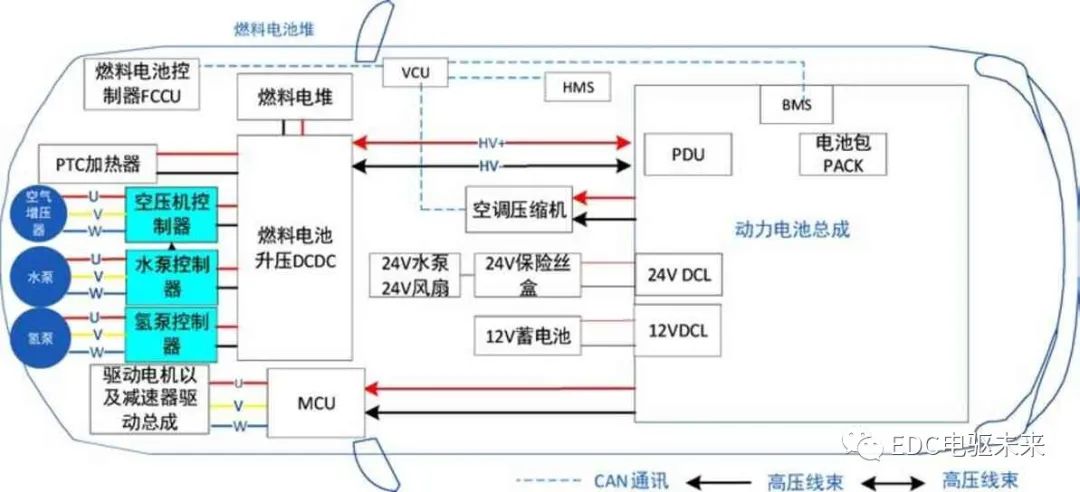

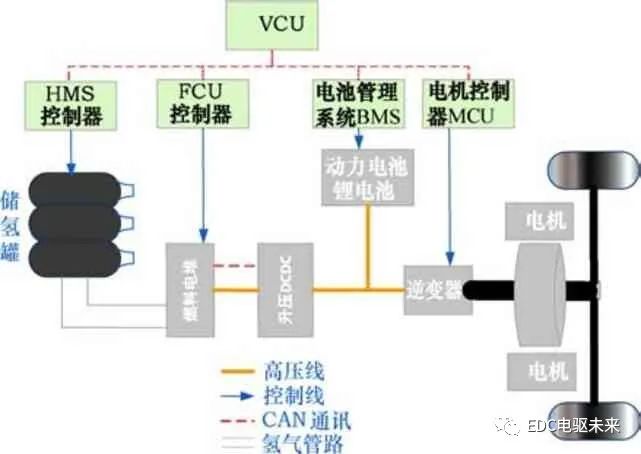

整車動力系統構架如圖1 所示。在該動力系統構架中,燃料電堆(Fuel Cell)通過空氣和氫氣進行電化學反應將化學能轉化為電能,燃料電堆輸出電壓經過燃料電池升壓DCDC 中集成的SiCIPM 模塊電路進行升壓穩壓后,部分電能通過燃料電池升壓DCDC 內部電源分配模塊提供給燃料電池發動機高壓附件,這些高壓附件包含PTC 加熱器、空壓機控制器、水泵控制器以及氫泵控制器供電,燃料電池系統凈輸出功率提供給整車驅動電機以及其他用電負載。

圖1 整車動力系統構架

動力電池總成中集成有動力電池包Pack、PDU 配電模塊,12VDCDC 以及24VDCDC。燃料電池系統對整車輸出能量與動力電池輸出能量并聯接到PDU 配電模塊,由PDU 模塊進行二次配電,PDU 輸出1 給驅動電機控制器MCU 供電為驅動電機提供動力源、PDU 輸出2 通過12 V DCDC 將350 V 高壓轉化為12 V 低壓電為整車12 V低壓系統電器部件供電,同時PDU輸出3通過24 V DCDC將350 V 高壓轉化為24 V 低壓后接到整車24 V 低壓配電盒,經過二次配電后給整車熱管理的水泵和風扇供電。

整車控制器VCU、燃料電池系統控制器FCCU、動力電池管理系統BMS以及儲氫系統控制器HMS之間通過CAN 總線進行信息交互,其中VCU 作為整車控制器進行整車能量管理,根據整車工況進行功率分配。燃料電池控制器FCCU 響應VCU 下發的開機、關機等控制指令以及功率需求指令,執行響應的開關機流程以及功率響應程序,FCCU 接收到整車VCU 下發的功率需求指令后,控制氫氣子系統和空氣子系統提供所需的氫氣量和氧氣量,通過電化學反應將化學能轉化為電能對外輸出,同時控制FCS 內部熱管理系統為電堆工作提供合適的環境問題,保證其效率和壽命。BMS 對電池充放電、上下電進行控制,是電池各部件運行參數監控單元,同時還起到電安全保護作用。儲氫系統控制器HMS 主要完成氫氣加注、氫氣瓶閥開啟和關閉以及氫氣泄漏檢測,為燃料電池系統提供足夠的氫氣量,同時還負責整車氫安全監測。

1.2 需求分析以及設計流程

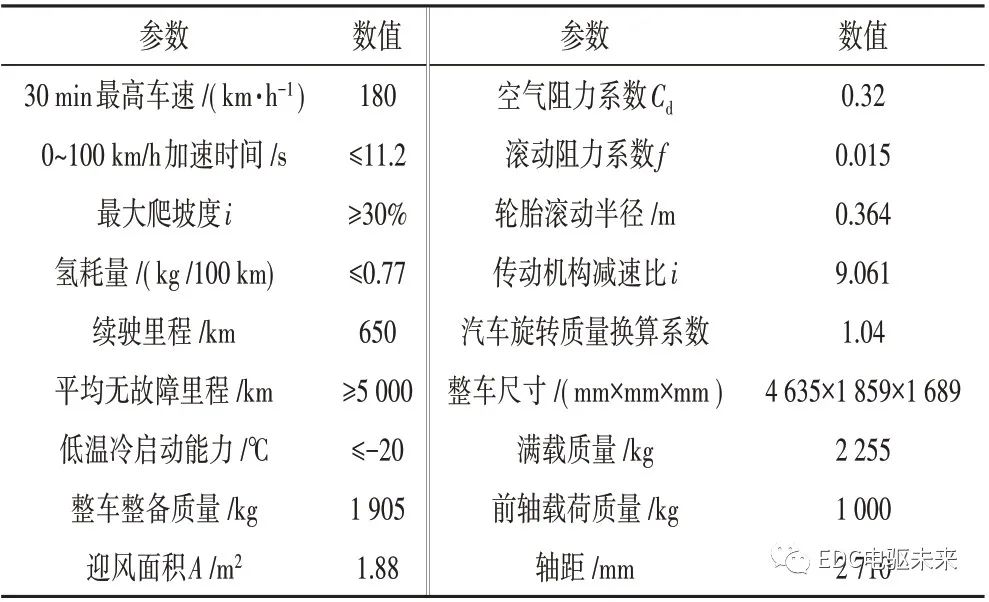

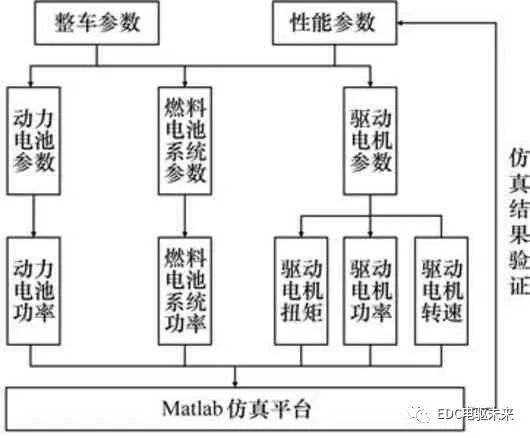

根據X37FCV 項目整車參數和性能需求指標信息,如表1所示,計算出整車動力模塊動力性和經濟性指標。燃料電池系統參數、動力電池系統參數以及驅動電機參數,然后將動力電池功率、燃料電池系統功率、驅動電機扭矩、驅動電機功率以及驅動電機轉速通過Matlab 平臺仿真,通過仿真結構驗證整車性能指標。

表1 整車參數

根據整車參數和性能指標計算驅動電機系統參數,根據整車能量管理策略得出燃料電池系統需求功率參數后,燃料電池系統會根據自身特點計算出燃料電池系統內部參數和性能指標,比如:動力性參數額定功率、峰值功率;效率、動態響應性參數、可靠性參數、經濟性參數、耐久性參數、環境適應性、安全要求以及噪聲等性能指標。

根據整車需求的續航里程以及百公里耗氫量可以計算出整車所需儲氫量(kg)。

圖2 動力系統設計流程

1.3 整車動力系統參數設計過程

動力系統各個動力模塊參數計算有兩種方式:公式計算法和模型仿真計算法。其中公式計算法較為簡單易行,可快速計算出系統所需電機參數。仿真計算法使用專業仿真軟件,例如Matlab、Cruise 等搭建整車模型,通過給定不同的輸入需求,仿真得出結果,適用于系統較為復雜的情況。本文設計采用公式法,計算過程如下。

1.3.1 驅動電機參數計算

首先通過最高車速需求利用傳動比公式計算最高轉速;

式中:np為驅動電機最大功率時的轉速,r/min;i為減速比,取9.061;ua為車速,取180 km/h;r為輪胎半徑,取0.364 m。

計算可以得出np=11 885 r/min。

由于電動機不能長時間在最大功率下運行,因此最高車速時必須以額定功率運行,峰值功率則由加速性和爬坡能力決定,為了保證車輛能夠以最高車速長時間平穩運行,通常根據最高車速的功率需求來初步選擇電動機的額定功率。

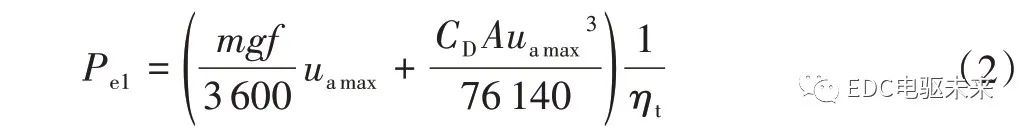

通過30 min 最高車速計算出X37 FCV 車所需驅動功率Pe1:

式中:m為電動汽車質量,kg;g為重力加速度,m/s2;f為滾動阻力系數;uamax為最高行駛車速,km/h;CD為空氣阻力系數;A為迎風面積,m2;ηt為傳動系統機械效率。

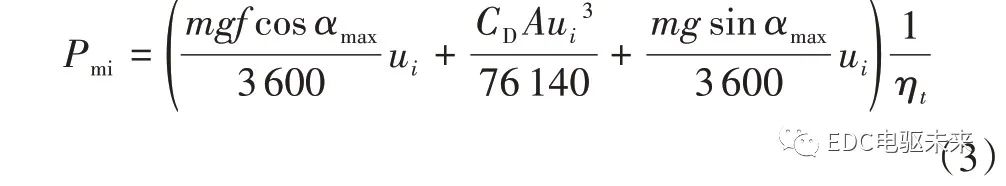

車輛以一定的速度爬上最大坡度所需要的功率Pmi為:

式中:αmax為最大爬坡度,rad;并且αmax= arctani,i為坡度,%;ui為爬坡車速,km/h。

根據車輛爬坡性能設計指標:(1)爬坡度i=4%;爬坡車速ui=60 km/h;(2)爬坡度i=12%;爬坡車速ui=30 km/h;(3) 最大爬坡度αmax為30%,爬坡車速ui=15 km/h。

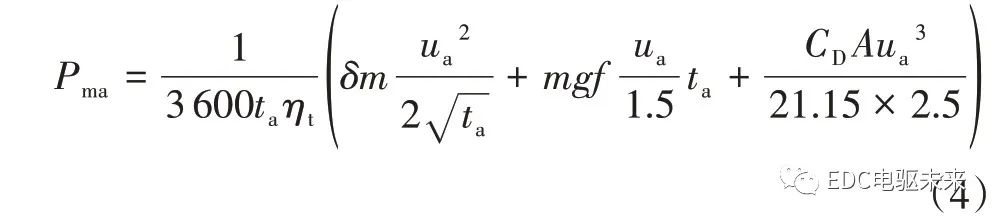

根據加速性能確定電機峰值功率Pma為:

式中:δ為旋轉質量換算系數,取1.04左右;ua為車輛加速末速度,km/h;ta為加速時間,s。

根據整車加速性能設計指標,目標車速ua=100 km/h,加速時間ta=11.2 s。

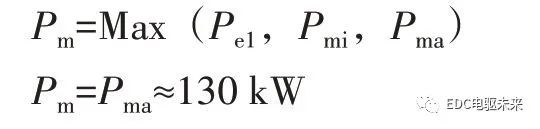

驅動電機峰值功率Pm必須保證以上3 種性能指標下最大功率,即:

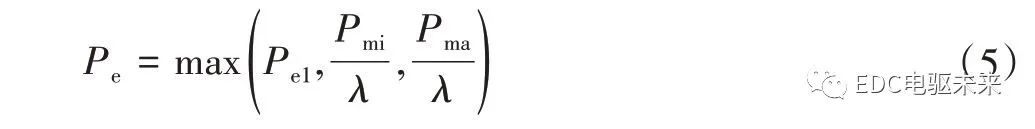

根據驅動電機過載系數確定電機額定功率。由于驅動電機的過載系數高,峰值功率通常是額定功率的數倍,但不能長時間在最大功率狀態下運行,因此一般根據整車動力性要求先確定出額定功率,再得到峰值功率。根據前面求出的額定功率,可得驅動電機的額定功率為:

式中:λ為電機的過載系數,一般取經驗值2.33;Pe為驅動電機額定功率;Pm為驅動電機峰值功率。

通過式(5)計算可以得出Pe=60 kW。

最后再利用電機轉矩和轉速關系計算出驅動電機額定扭矩和峰值扭矩:

1.3.2 動力電池參數計算

動力電池在全功率燃料電池車中只是起到輔助作用,在車輛急加速時,燃料電池響應速率無法滿足要求時,由動力電池大功率放電能力彌補這一缺陷。輔助動力模式下動力蓄電池要求具有瞬時大電流充放電能力,雖然充放電電流很大,由于持續時間都很短,因此電池SOC的波動范圍不大。

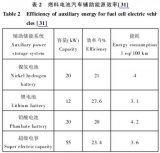

目前可以作為輔助能源的有三元鋰離子電池、磷酸鐵鋰電池、鎳氫電池以及超級電容,其中超級電容和三元鋰電具有出色的功率能量溪能,但超級電容成本太高,因此本系統采用三元鋰電方案。

動力電池參數設計有3 個性能指標:電壓等級、功率需求和能量需求。電池電壓等級要求和電機電壓等級保持一致,同時根據燃料電池系統需求,整車母線電壓必須高壓電堆輸出電壓,因此本系統需要電壓范圍為[325 V,450 V]。

混動模式下,動力電池最大放電功率必須滿足:

根據燃料電池系統啟動、停機吹掃功率時間曲線、整車急加速時需求放電能力可以計算出動力電池容量參數[10]。

1.3.3 燃料電池系統參數計算

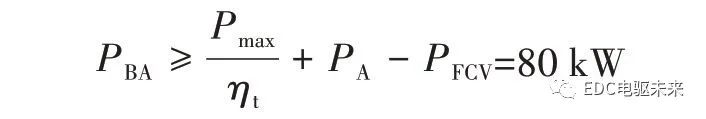

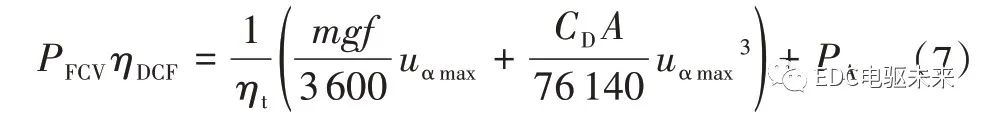

根據整車燃料電池系統功率要求需要滿足車輛最高車速下功率要求即可。本系統中燃料電池采用質子交換膜型燃料電池(PEMFC),電-電混合模式下,燃料電池的凈輸出功率PFCE應滿足:

式中:ηDCF為升壓DCDC 效率;uamax為最高行駛車速;ηt為傳動系統機械效率;PA為高壓附件功率,約為10 kW。

計算出凈輸出功率PFCV≈80 kW,其中PFCV=PStack-PBOP,其中PStack為電堆功率,PBOP為燃電系統附件功率,計算得到PStack=104 kW。

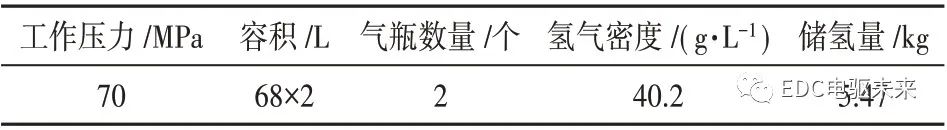

1.3.4 儲氫量計算

根據續航里程650 km 和整車耗氫量0.77 kg/100 km指標,可以計算出儲氫量,如表2所示。

表2 儲氫系統參數

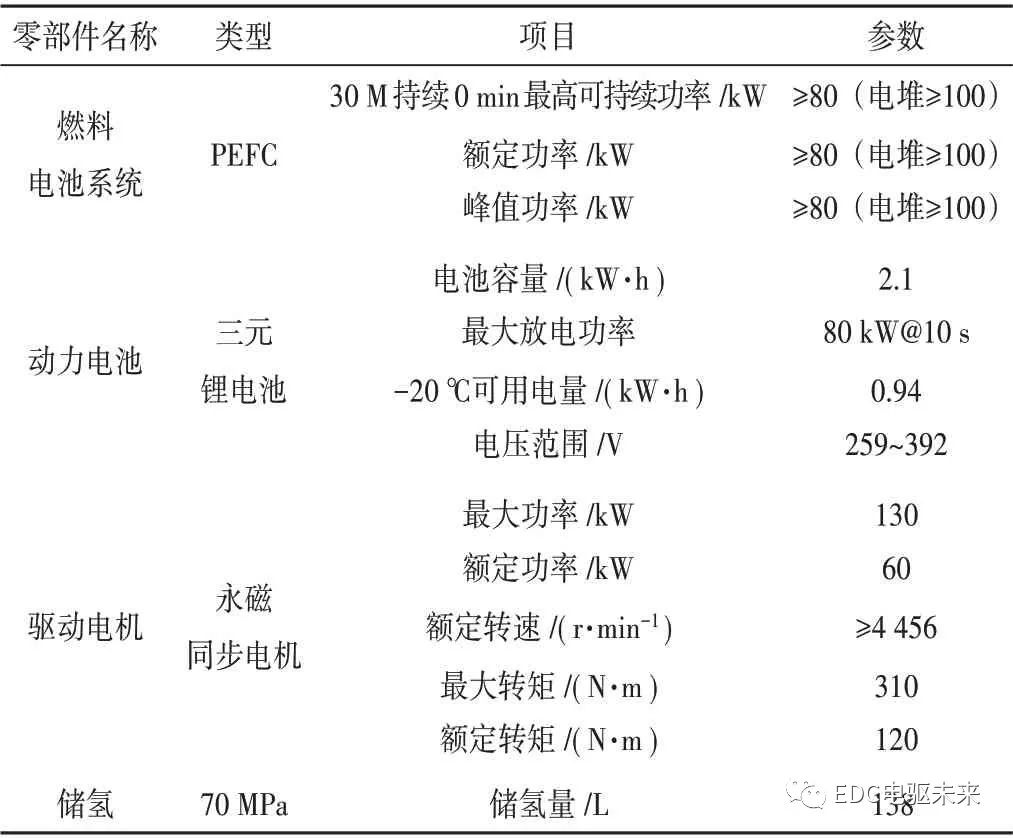

1.3.5 X37 FCV車型動力系統參數

通過以上匹配計算確認“電-電”混合全功率燃料電池車動力系統主要部件參數,如表3所示。

表3 動力模塊參數表

2 整車動力系統能量管理策略

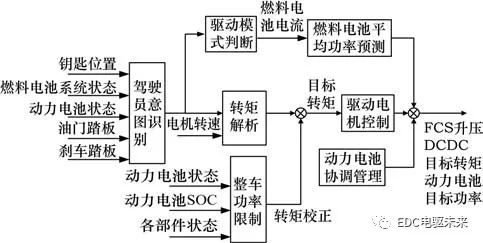

在該混合動力系統中,燃料電池系統作為主動力源,鋰離子動力電池組作為輔助動力源,整車控制器VCU 進行根據駕駛員意圖進行電機扭矩解析和功率限制,根據動力總成驅動模式判斷模塊進行整車能量管理以及功率分配,控制燃料電池以及動力電池按照預測的功率輸出,同時進行制動能量回收管理。整車動力系統控制框圖如圖3所示。

圖3 動力系統控制框圖

整個控制采用功率跟隨式控制策略,汽車運行時主要采用燃料電池系統提供電力;鋰離子動力電池主要起調峰、增容、回收能量的作用。當汽車加速、上坡時,鋰離子電池作為輔助電源提供電力;當汽車下坡、減速時,鋰離子電池組回收燃料電池的富余電能;圖4 所示為混合動力系統協調控制原理,包含駕駛員意圖識別、動力驅動模式判斷、燃料電池功率預測、輔助電源協調管理模塊、驅動電機扭矩解析和功率限制等模塊組成。

圖4 “電-電”混合動力系統協調控制原理

動力驅動模式判斷模塊主要根據駕駛員操作意圖實現如下工作模式的切換。

(1)啟動模式:車輛啟動時,燃料電池系統未開機,燃電系統啟動時其附件所需的高壓電均來源于動力電池,燃料電池啟動完成后進行待運行狀態。

(2)混合模式:在燃料電池響應速度無法滿足整車功率需求的時候,會讓燃料電池和動力電池同時放電。以0~100 km/h急加速工況為例,燃電系統從0 kW 開始以10 kW/s速率進行拉載,此時所有功率都需要動力電池提供,電池放電功率為80 kW,整車電源總功率輸出為燃料電池系統輸出與動力電池輸出的和。整車電源總輸出功率要覆蓋驅動電機峰值功率和整車用電負載,其中燃料電池堆的最大可輸出功率與鋰離子電池組的最大可輸出功率之比為1∶0.1~1∶0.7[11]。

(3)正常行駛模式:車輛正常行駛過程,燃料電池系統輸出功率可以覆蓋到整車功率需求。動力電池和燃料電池實行分段功率分配策略。

(4)低速段:燃料電池怠速運行,動力電池跟隨整車功率需求。

(5)中高速段:燃料電池驅動整車,并且給動力電池充電。

(6)停車模式:Key off 后,燃料電池系統進入停機模式,停機吹掃所用的電量全部來源于動力電池,動力電池在燃料電池系統關機之前不能切斷高壓。

(7)能量回收模式:當駕駛員踩剎車時,驅動電機將機械能轉化為電能,給動力電池進行充電。

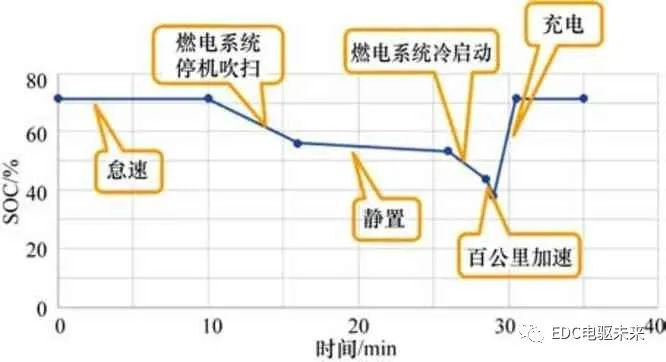

動力電池在燃料電池系統從燃料電池系統停機、靜置、冷啟動、起步加速時的SOC變化如圖5所示。

圖5 動力電池SOC變化曲線

轉矩解析以及功率限制模塊依據油門踏板開度以及燃料電池、動力電池實際狀態信息進行綜合分析處理,得到驅動電機目標轉矩,燃料電池系統和動力電池系統的功率合理分配是動力總成控制系統的關鍵技術,動力系統能量分配控制最終以燃料電池升壓DCDC 以及動力電池輸出功率調節來實現。

3 整車動力性經濟性仿真

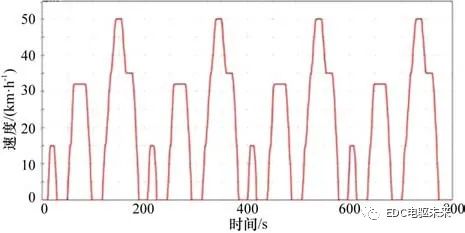

由于道路環境的影響,車輛在實際運行過程中需要頻繁地加速、減速、怠速和停車,很少以恒定車速長時間運行。因此,在對整車性能進行仿真時應合理的選擇仿真工況。本次仿真選取ECE 工況進行仿真,ECE 工況:最高車速50 km/h;包含4 個同樣的循環,單個循環200 s,共計800 s;加速、減速頻繁,利于制動能量回收。

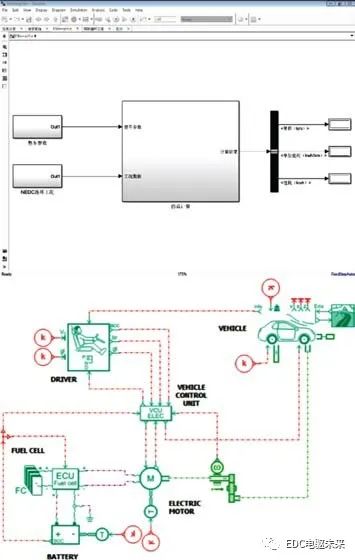

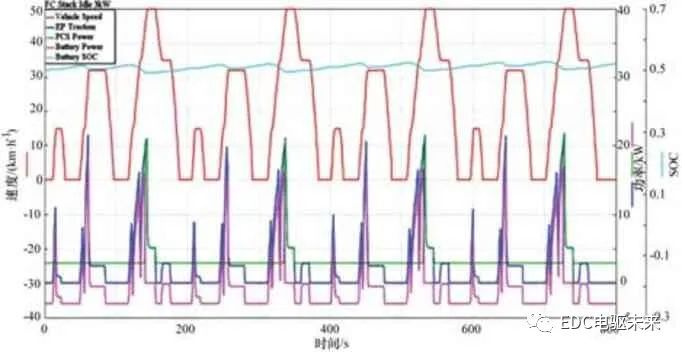

根據圖6 所示搭建整車動力性和經濟性模型,整車能量管理策略按照上述要求進行,整車動力性經濟性模型中各個部件參數設定根據上述理論計算方法得出,最終仿真得到整車動力性和經濟性結果用以驗證理論計算得到匹配結果是否正確。

圖6 整車動力性經濟性模型

模型中燃電系統參數需要設置額定功率、峰值功率、效率、怠速功率、加減載速率等。動力電池參數需要設置電池電壓范圍、電池容量、放電功率等。驅動電機設置額定/峰值轉矩、額定/峰值功率。能量回收率設定為12%。整車參數需要設定整車重量、最高車速180 km/h,百公里加速時間最大值11.2 s,爬坡度以及對應車速,迎風面積A、空氣阻力系數Cd、滾動阻力系數f,輪胎滾動半徑m,傳動效率等。

仿真工況按照圖7 所示,采用ECE 循環工況。通過ECE 工況仿真,對續駛里程進行測試。該項仿真測試應滿足《GB/T 18386-2017 電動汽車能量消耗率和續駛里程試驗方法》中續駛里程測試要求。

圖7 ECE循環工況

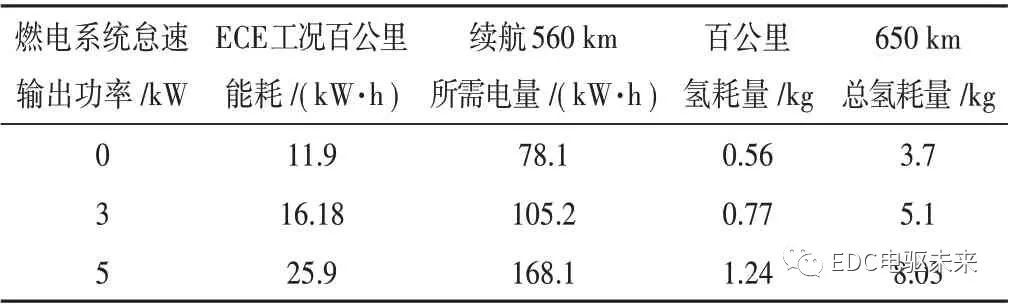

在全功率電-電混合能量管理策略,整車啟動以及百公里加速時,動力電池和燃料電池共同輸出;低速段(25 km/h 以下)勻速行駛時,由動力電池提供動力,燃料電池怠速運行,中高速段時,燃料電池單一輸出動力,驅動整車并且給動力電池充電。燃電系統怠速凈輸出功率5 kW、3 kW 和0 kW 時,仿真結果如表4 和圖8 所示,很顯然燃電系統怠速輸出功率對整車經濟性影響很大。基于電-電混合全功率氫能源車型中燃料電池系統本身動力性和經濟性對整車動力性經濟性影響巨大,因此需要持續優化燃料電池系統參數。

表4 仿真結果

圖8 仿真結果曲線

4 結束語

“電-電”混合全功率燃料電池車型必然成為今后的發展趨勢,本文主要設計一種基于“電-電”混合燃料電池車動力系統,講述如何進行動力模塊參數匹配選型,通過本動力系統驅動模式,介紹了整車能量管理策略,不同的能量管理策略對應著不同的動力部件參數選型,選型時要充分考慮能量管理策略對零部件以及整車性能的影響,不斷進行參數優化來提高整車動力性和經濟性。

審核編輯:湯梓紅

-

動力電池

+關注

關注

113文章

4514瀏覽量

77480 -

燃料電池

+關注

關注

26文章

951瀏覽量

95102 -

新能源汽車

+關注

關注

141文章

10427瀏覽量

99281 -

控制器

+關注

關注

112文章

16214瀏覽量

177478 -

汽車動力系統

+關注

關注

0文章

31瀏覽量

7585

原文標題:一種基于電-電混合全功率氫燃料電池汽車動力系統方案設計

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

一種基于電-電混合全功率氫燃料電池汽車動力系統方案設計

一種基于電-電混合全功率氫燃料電池汽車動力系統方案設計

評論