話題簡介

在過去的近四十年里,中國制造業實現了從沉寂到崛起的飛躍,巨大的制造業總量持續催化著技術升級與產業成熟。

隨著后工業化階段和產業鏈轉型發展進程加快,一個新的問題出現了——

只關注如何把產品制造出來,在速度和數量上領先他人,能構建起企業的核心競爭力嗎?

我們的答案是,不能;或者說,遠遠不夠。

在這之外,我們還需關注工程化能力,關注卓越運營能力。

如何更快更好地制造產品?如何不生產不良品?如何實現零缺陷?這些都有必要系統地納入考評體系和經營策略當中。

本專欄旨在以案例為直觀容器,來承載卓越運營理念,來落地全面質量管理體系,為試圖著力于此的企業提供一個多元豐富的信息平臺、參考支點和交流圈層。

更直白點說,我們希望這些案例可以幫助企業降低成本、提高效率、增進效益,從而達成可持續競爭。

01 從《數字中國建設整體布局規劃》

看智改數轉邁進深水區

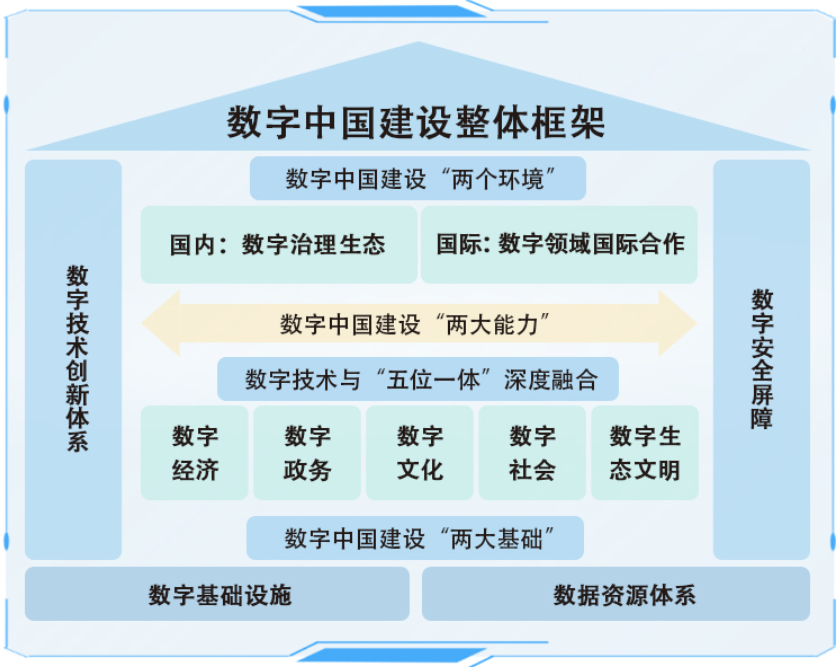

近日,中共中央、國務院印發《數字中國建設整體布局規劃》,明確數字中國建設將按照“2522”的整體框架進行布局,到2025年基本形成橫向打通、縱向貫通、協調有力的一體化推進格局。

所謂“2522”是指:

·夯實數字基礎設施和數據資源體系“兩大基礎”;

·推進數字技術與經濟、政治、文化、社會、生態文明建設“五位一體”;

·強化數字技術創新體系和數字安全屏障“兩大能力”;

·優化數字化發展國內國際“兩個環境”。

從《中國制造2025》到《質量強國建設綱要》,再到《數字中國建設整體布局規劃》,數字經濟利好政策頻頻出臺,政策+技術雙輪驅動,強力釋放紅利窗口期,但歸根結底,也還是要落到不同產業、行業和企業的具體升級增長上。

產業升級是一個動態過程,數字化轉型按下啟動加速鍵,相應的,流程、制度、體系、設備、組織架構、員工的勝任力等各類要素都要跟著一起改變。不論是早前的信息化還是現在的數字化,本質上都是為了更好更快地更經濟地生產產品、服務消費者。

數字化是手段,中心思想是“我們要變革”,數字能給出理性精確的定量分析,讓決策有所依據。

02 大Q小q質量組合拳

整體戰略是經營變革的前提

數字化轉型是經營變革的手段,企業要將其看作整體戰略中關鍵一環,構建數字文化,打造數字化組織,培養員工數字化勝任力,從管理本質著手,掌握效率主動性。數字化轉型不應該僅僅是擁抱技術、設備升級、系統改造這么簡單。

舉一個被說爛的反面例子:大多數的工廠已經開始使用數字化系統,借助excel或者FMEA、MES等不同細分領域的工具軟件進行數據采集、風險管理、車間管理,但搗鼓來搗鼓去,最后還是全人力手工記錄、人工處理。

人為操作的耗時和主觀無法保證數據的精確性和實時性,數據模糊、無效、不完整甚至前后矛盾,就一定會導致決策出錯。

約瑟夫·朱蘭博士,現代質量管理領域的領軍人物,提出了“小q”和“大Q”概念,二者的Q都是quality,質量一詞的意思。

·小q:側重于產品、服務和流程層面的符合性,關注“功能性”

·大Q:側重于質量的管理和戰略視角,聚焦“跨功能”

小q能讓諸如檢驗、審核、生產、研發等單個模塊的職能正常運行,卻無法提升效率。沒有能提供框架性的戰略質量規劃,什么東西都像一次性的,什么都可以做,可每個環節的銜接都是斷裂的。

檢驗中發現的問題無法回溯到研發端,這次發現的產品質量風險,下次依舊存在,不是從0到1的有效閉環,而是0-0-0-0的無限循環。

我們需要大Q來起戰略引領作用,對質量和企業組織的各個層級進行高效集中的協調,包括質量策劃、質量目標的層次結構、質量基礎設施的提供、質量改進的戰略方向。

當小q的職能和大Q的戰略規劃同步時,質量活動一定能滿足企業的期望。

03 借力第三方數字化服務商

克服質量成本難量化難題

這當然不是在說小q(功能性)不重要,相反,有了大Q打基礎,各個職能模塊都能在一個大的“控制調度平臺”上維持住完美運作狀態,才不會出現上文所說的脫節斷裂問題。

惟其如此,才能建立一整套涵蓋理念、決策、實施、執行的科學管理體系,從而解決效率和效益的問題,更能又快又好又“經濟”地滿足消費需求,并在持續性的正面反饋下進一步對企業的組織方式、生產制造、商業模式產生積極影響。

但話說回來,這些也都是很久以后的事情,能不能省時省力地解決眼下的問題,才是絕大多數企業所關注的。這也是為什么有說法稱,數字化服務商正在開啟一個萬億級新市場。

中國的企業數量十分龐大,企業規模、發展階段也各有不同,有些企業只需要對某個單一環節進行數字化,有些可能要對整體的上下游協作供應鏈、全面質量管理體系進行改造;有些沒有足夠的投入資本,有些盲目迷信技術,最后換來一套功能齊全的“皮囊”。

市場大了,濫竽充數的也就多了。很多工業管理軟件有幾種類似弊端:只有一套標準化產品,別的啥也沒有,沒法滿足差異定制化需求;或者是干脆把線下流程照搬到線上,除了形式變化和打水漂的購入成本外,什么增益也沒有。

在這個消費需求驅動的時代,能被信賴的工業軟件,肯定有非常突出的差異化競爭能力,企業在做選擇時,能看見你解決問題的能力、交付實施的能力,甚至是面對不同行業時的診斷和跨界能力。

看得多就會得多,就能觸類旁通舉一反三,這不僅是對軟件服務商的要求,也可以是企業經營學習的一個方向。我們做案例智專欄,也正是想把各個行業的典型案例整合輸出,讓企業和企業間可以互相借鑒,啟發出多元的視野,集眾家之所長,互惠互利,共同進步。

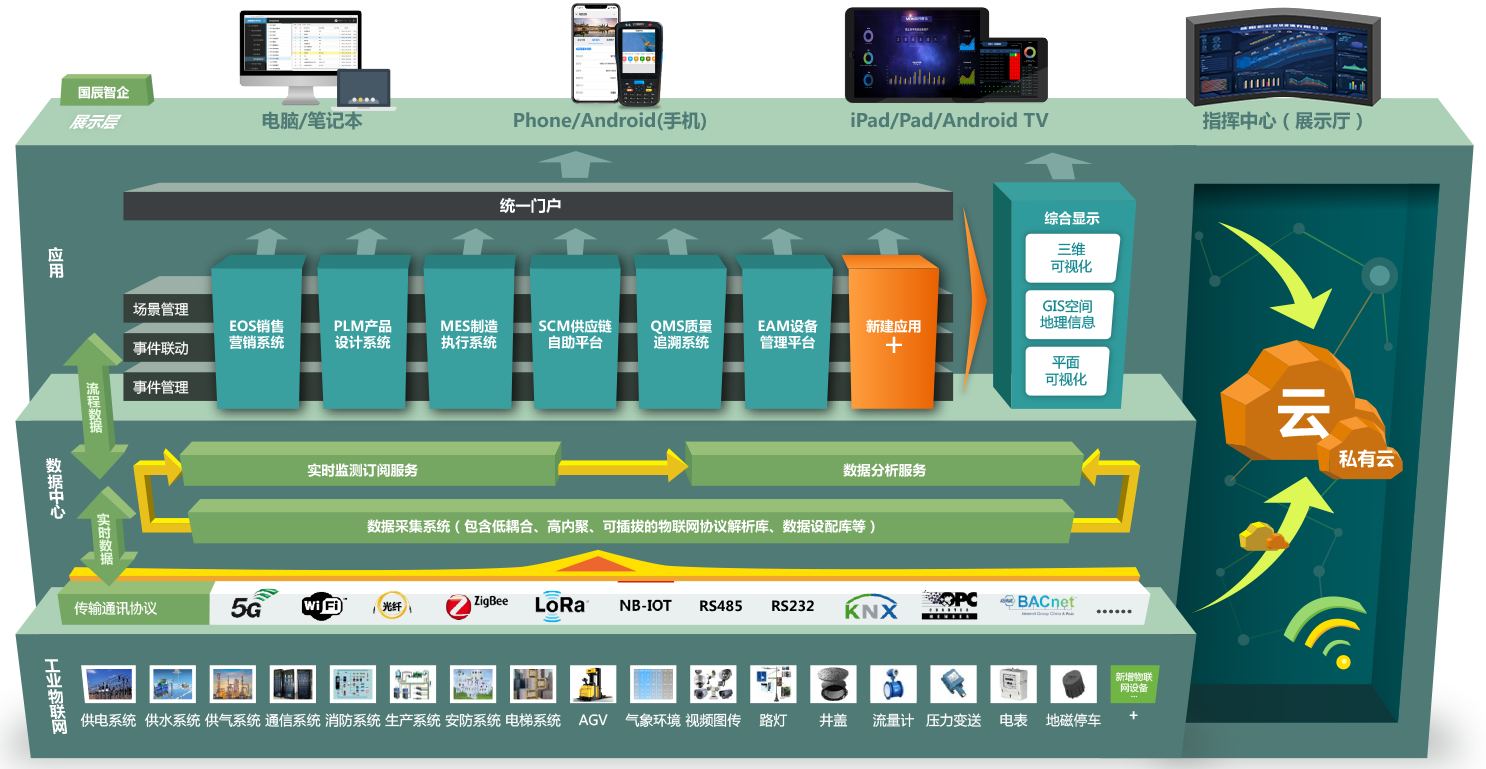

04 數字化總體架構建設方案

搭建完整高效的智能制造系統

一直在講大Q小q協調一致的戰略意義,今天的案例自然也與此有關。

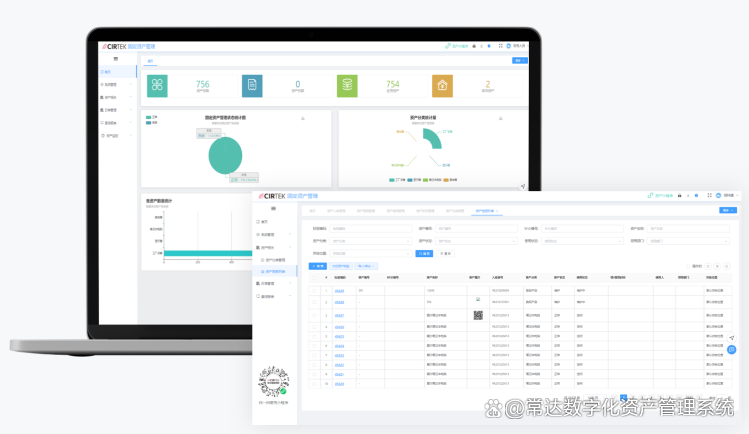

S客戶是一家電子制造企業,生產過程的質量控制程度會直接決定良率高低,某個環節一旦出錯,就有可能造成整個批次報廢。也因此,在產品研發、生產制造的全生命周期中,必須對生產條件、檢驗監測、車間現場、生產人員、環境設備等要素提出高要求。

S客戶主要面臨兩大難題——

·內部:人工成本高、制造過程管理難、產品質量不穩定

·外部:客戶提出了更多個性化、多樣化和智能化的產品需求

高層管理者變革決心很大,親自帶隊成立項目組對市場上的數家軟件服務商進行了調研和試用,在后續的項目實施部署過程中也給了我們很多支持。

在經過一番細致全面的調研商談后,我們對整個生命周期過程進行了總體架構規劃,從設備層、控制層、執行層、計劃層和決策層五個層面出發,對標準、過程、資源、人員、售后、改進等多個維度,制定了一套適合S客戶當前發展現狀的解決方案。

·通過部署AQP FMEA,讓所有關聯文檔自動同步,實現業務流程和流程文件的標準化、系統化、履歷化,建立企業知識庫,隨取隨用,智能化操作,大大提高FMEA編制效率,有效縮短產品開發周期,更好匹配消費者多樣化需求,為客戶帶來實際收益。

·通過部署PQM(專業版QMS),并打通產品全生命周期管理(PLM)系統、AQP FMEA和各類制造設備的傳遞通路,實現各模塊信息共享和控制集成。生產車間能及時反饋生產過程中的質量信息,給到前端研發或是售后部門進行分析調節,讓制造過程中的問題得到及時發現、及時處理,實現閉環質量控制,大大減少加工質量損失。

不論是今天的解決方案案例,還是此前的研發質量、生產質量、追蹤追溯案例,我們都在用具體客戶故事來傳達我們的主張——

任何技術、軟件、工具的選擇,都要對對方有一個考量:他們有想清楚嗎?他們有經驗嗎?他們會應用嗎?只有這樣,才能讓技術軟件或是工具為你的投入創造匹配得上的效益。

也歡迎關注我,或是和我交流你的想法和思考。

審核編輯黃宇

-

數字化

+關注

關注

8文章

8623瀏覽量

61645

發布評論請先 登錄

相關推薦

想成為合規且卓越的企業,你還缺什么?附數字化轉型總體架構方案

想成為合規且卓越的企業,你還缺什么?附數字化轉型總體架構方案

評論