本文研究的主要方向是設計一種低成本、高效率的離合器執行器。

1 傳統的離合器執行機構原理及組成

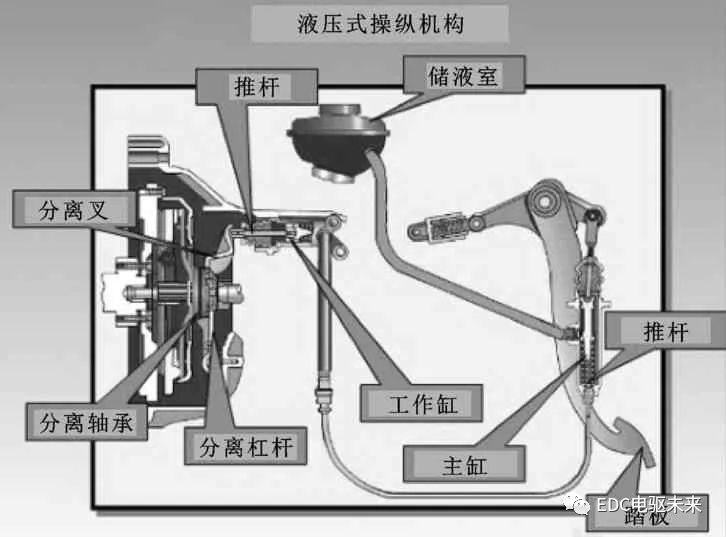

傳統MT使用液壓式操縱機構,通過踏板連接的連桿,推動離合器主缸內的液壓油,從而推動離合器副缸的推桿或CSC(Concentric Slave Cylinder)活塞,實現離合器的結合與分離[1],如圖1所示。

圖1 手動變速器液壓式操縱機構

傳統AT、AMT、DCT通過油泵泵油,由電磁閥分配液壓油經過油路,推動活塞壓緊或分離壓盤與從動盤;推動分離叉,帶動分離軸承通過膜片彈簧壓緊或分離離合器壓盤與離合器從動盤,實現離合器結合或分離動作[2],如圖2所示。

圖2 雙離合變速器液壓式操縱機構

2 傳統離合器執行機構的不足

傳統MT的離合器執行器需要與加速踏板、制動踏板、換擋桿操作進行配合,長時間駕駛容易疲勞;離合器摩擦片發生磨損時,踏板行程會發生偏移,人工操縱難以實現精確控制,將導致離合器磨損加劇。當離合器摩擦片即將達到壽命極限時,會發生離合器結合不穩定的情況,造成整車抖動或動力性下降,影響駕駛體驗。

傳統AT、AMT、DCT使用的液壓系統,為了實現精確控制,電磁閥的制造精度較高、配合間隙小,因此對零件清潔度的要求高,零件制造難度大。布置閥板油路時需要綜合考慮離合器控制油路與換擋油路,設計難度大,結構相對復雜,占用體積較大,因此會造成執行機構成本較高。

3 機電一體式離合器執行器設計方案

針對傳統離合器執行器的問題,開發一種機電一體式離合器執行器,這種離合器執行機構主要由控制系統、驅動機構、執行機構及其他元件組成。兩套機電一體式離合器執行器組合使用,可用于驅動DCT的雙離合器,其系統組成如圖3所示。

驅動機構包括:電動機、傳動齒輪副、絲桿螺母副和主液壓缸。電動機的旋轉運動通過齒輪副減速增扭及絲杠螺母副運動轉換,變為主液壓缸活塞的直線運動。

圖3 機電一體式離合器執行器系統組成

執行機構包括:主液壓缸活塞、內外CSC(用于AMT時可使用單缸CSC)、內外離合器(用于AMT時可使用單離合器),主液壓缸活塞的運動通過油液傳遞至內外CSC,分別執行內外離合器打開、閉合及滑磨的動作。

控制系統主要包括以下部件:TCU、壓力傳感器、位移傳感器及目標磁鐵。TCU根據判定條件向電機發出轉動信號,位移傳感器反饋運動終止位置,壓力傳感器反饋執行壓力。通過自學習找到離合器的結合點,通過算法計算進行離合器的準確控制。

其他元件包括:支撐軸承,排氣用的排氣閥、補油裝置、絲杠防轉銷等,實現排除油液中空氣、補償油液損失、防止絲杠周向轉動等功能。

這種新型的機電一體式離合器執行器的系統組成元件少、結構簡單,簡化了液壓系統油路,也減少了電磁閥的使用。將此模塊在變速器總成上減少的占用體積,應用于AMT、DCT上時,可降低對零件清潔度的要求,也降低了系統集成難度,有利于控制成本。

這種新型離合器執行器的控制系統可以讀取壓力傳感器及位移傳感器的信號,從而診斷實際工作狀態是否符合設定值,圖4為其控制邏輯圖。

圖4 系統控制邏輯

4 設計參數匹配優化

為滿足系統功能需求,離合器執行系統的設計參數需要依據被執行件(CSC及離合器)的參數進行匹配設計。

4.1 匹配的CSC需求參數

匹配的CSC需求參數,如表1所示。

表1 匹配CSC參數

4.2 絲杠螺母參數計算

回轉運動轉化為直線運動時效率:

η1=(0.95~0.99)tanλ/tan(λ±ρ′)[3]

其中:λ=arctan Sd/(πd2)≤ρ′;

ρ′=arctanf/(cosα/2)

式中:λ為螺紋升角;ρ′為當量摩擦角;Sd為導程;f為摩擦因數;d2為螺紋中徑;支撐效率為0.95~0.99。

滿足容許載荷的前提下,選直徑小、效率高的絲杠螺母。

4.3 電機選型

(1) 驅動功率計算

空行程輸出功率:P1=Fk1v1;P2=Fk2v2

工作行程輸出功率:Pw1=Fw1v1;Pw2=Fw2v2

取輸出功率大的離合器進行計算(以外離合器為例),工作行程驅動功率:

其中:η2為機械效率;η3為電機效率。

根據功率需求,選擇合適的執行電機功率。

(2)主液壓缸活塞直徑與CSC直徑比的選擇

執行器考慮兼顧雙離合器的工作,且減小主缸活塞受載。初選活塞缸直徑D,主缸活塞面積Sz=1/4πD2,活塞面積比分別為Y1=S1/Sz、Y2=S2/Sz,絲杠最大軸向力分別為 根據最大軸向受力,選擇合適的主活塞直徑。

根據最大軸向受力,選擇合適的主活塞直徑。

(3) 需求扭矩計算

空行程需求推力:

FN1 =2πη1TN1/Sd,FN1≥Fk1/Y1

則需求扭矩TN1≥Fk1Sd/(2πη1Y1)

工作行程需求推力:

FNw1 =2πη1TNw1/Sd,FNw1≥Fw1/Y1

則TNw1≥Fw1Sd/(2πη1Y1)

根據扭矩需求及電機輸出扭矩特性,選擇合適的減速比。

4.4 齒輪副設計

(1)按活塞空行程移動速度預選減速比

活塞缸工作行程移動速度 此時螺母需求轉速

此時螺母需求轉速 假設電機轉速為n′時滿足扭矩要求,電機輸出扭矩約為

假設電機轉速為n′時滿足扭矩要求,電機輸出扭矩約為 初選減速比i=n′/n。

初選減速比i=n′/n。

(2) 確定實際減速比

電機輸出齒Z1,從動齒Z2,則實際速比i′=Z2/Z1(略大于i)。此時,螺母實際轉速n實=n′/ i′,活塞移動速度 至最大扭矩點實際充壓時間:

至最大扭矩點實際充壓時間:

需t w1實≤t w1。

需t w1實≤t w1。

(3) 驗算空行程預充時間

根據電機特性,假設電機轉速n″時需要滿足扭矩要求,此時電機輸出扭矩約為 此時,輸出到螺母的轉速

此時,輸出到螺母的轉速 活塞移動速度

活塞移動速度 實際預充時間t實

實際預充時間t實

需驗算:

4.5 傳感器選擇及其他細節設計

(1) 依據執行機構工作壓力計選擇合適的壓力傳感器pN1=FNw1/Sz,pN1≤pmax1。

(2) 依據CSC最大行程L選擇合適的位移傳感器。

(3)依據需求設計補油壺、油管等附件。

4.6 功能演示模型搭建

所有功能模塊設計完成后,即可進行功能演示模型的搭建,如圖5所示;完成模型搭建,檢查分析并制造試驗樣件,如圖6所示,即可進行功能測試。

圖5 功能演示模型 圖6 試驗樣件

5 功能測試驗證

對試驗樣件進行功能測試,確認是否滿足功能需求。

(1) 執行機構最大驅動力驗證

試驗樣件的傳感器輸出電壓-壓力特性曲線如圖7所示。

圖7 壓力傳感器輸出曲線

使驅動電機運動至行程末端,傳感器輸出電壓約為3.8V,進行油壓換算,試驗測試油壓不小于Fmax1。因此試驗樣件滿足CSC最大執行力需求。

(2)執行機構位移驗證

為試驗樣件選取的位移傳感器占空比-位移特性曲線如圖8所示。

圖8 位移傳感器輸出曲線

執行機構運行至初始行程,并進行占空比標定(約20%),記錄行程LA≈3 mm。執行機構運行至最大行程,并進行占空比標定(約80%),記錄行程LB≈18 mm。所以:

LB-LA=15 mm≥Lmax1

則試驗樣件滿足離合器最大行程需求。

(3)執行機構執行時間驗證

通過控制器讀取CSC端建壓的實際時間,如圖9所示。

讀取電機遲滯時間tA約為0.15 s,電機運行至kisspoint的時間tB約為0.15 s,執行機構運動時間tC約為0.5 s。tA+tB≈0.3 s≤t1,且tC≈0.5 s≤tw1,試驗樣件滿足離合器最大行程需求。

根據試驗樣件測試結果,文中設計的試驗樣件基本能滿足離合器的驅動力、位移及驅動速度要求。

圖9 CSC充壓曲線

6 總結

本文作者設計的離合器執行機構,是一種新型的機電一體式執行機構。相較于現有的離合器執行機構,此種離合器執行機構通過繼續改進優化,可實現更低成本、更輕量化及更高的執行效率。此模塊高度集成,可以推廣應用到更多種類的變速器總成(如AMT、CVT等)。

-

液壓

+關注

關注

3文章

208瀏覽量

20720 -

執行器

+關注

關注

5文章

375瀏覽量

19326 -

離合器

+關注

關注

0文章

111瀏覽量

14599

發布評論請先 登錄

相關推薦

基于機電一體離合器執行器的設計

基于機電一體離合器執行器的設計

評論