摘 要:為評估國產環氧灌封膠在絕緣柵雙極晶體管(IGBT)功率模塊封裝中的應用情況,選取了兩種國產環氧灌封膠進行了綜合對比:包括對兩種環氧灌封膠固化前黏度、比重和凝膠時間,固化后力學性能、熱性能、絕緣性能等的橫向對比。分析出兩種環氧灌封膠的差異,并利用其分別封裝了IGBT功率模塊,對所封裝的IGBT模塊進行了高溫存儲、低溫存儲及溫度循環等環境測試。對比測試結果表明:兩種環氧灌封膠不同的增韌機理、混合比例、固化溫度、機械強度和Tg值對封裝存在一定影響,但CTE值是影響環氧灌封膠在IGBT模塊封裝應用的重要參數。

0 引 言

功率半導體模塊主要應用于電能轉換和電能 控制,是電能轉換與電能控制的關鍵器件,被譽為 電能處理的“CPU”,是節能減排的基礎器件和核心技術之一,被廣泛應用在先進軌道交通、輸配電、電動汽車、新能源、智能家電以及軍工等領域[1] 。功率 模塊封裝技術是集材料性能研究和應用研究于一 體的綜合性學科,所涉封裝材料由于功率模塊的封 裝形式多樣而不同[2-3] 。從材料的種類可以劃分為 有機材料和無機材料,其中無機封裝材料如玻璃、水凝膠陶瓷等由于燒結溫度過高或熱膨脹系數 (CTE)匹配度的問題導致應用較少[4] ;而有機封裝 材料主要是有機硅、環氧樹脂和聚酰亞胺等高分子 材料,在功率模塊中應用范圍較廣,相關的研究報道也相對較多[5] 。

絕緣柵雙極晶體管(IGBT)具有易驅動、控制速 度快、導通電壓低、通態電流大、尺寸小等優點,是 一種重要的功率半導體器件[6] 。IGBT 模塊按封裝 形式的不同可分為壓接式和焊接式。壓接式采用 的有機材料較少,本文不討論;焊接式主要采用的 是有機硅凝膠和環氧膠灌封,不僅能提高 IGBT 模 塊的絕緣能力,還能提升IGBT模塊的可靠性,延長 其使用壽命[7-10] 。環氧樹脂由于其良好的絕緣性和 工藝性而應用廣泛,但環氧灌封膠固化收縮率較 大,且固化后CTE值相對芯片、襯板、綁定線等差異 較大,環氧灌封的IGBT 模塊在溫度沖擊實驗后易 開裂、脫離和形變,導致封裝失效,因此環氧灌封膠 在IGBT模塊封裝中的應用研究需要重點關注。本文對兩種國產 IGBT模塊封裝用環氧灌封膠 的基本性能、熱性能和絕緣性能進行對比測試,并結合材料的基本性能研究兩種環氧灌封膠在模塊 中的應用情況,為國產環氧灌封膠在 IGBT模塊中 的應用提供一定的參考。

實 驗

1.1 原材料及使用工藝

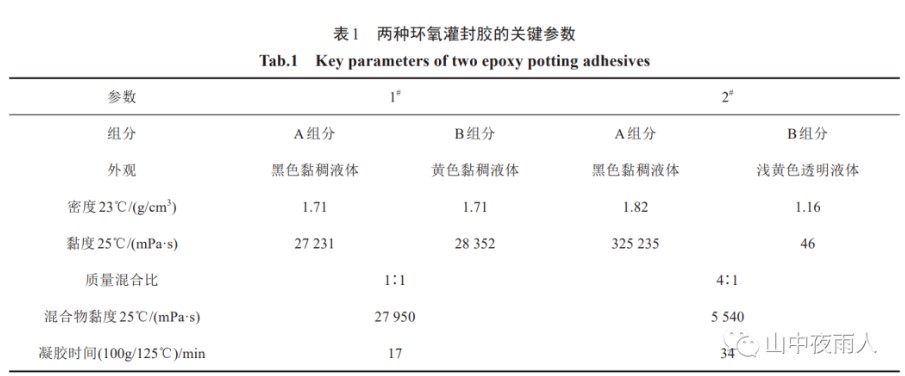

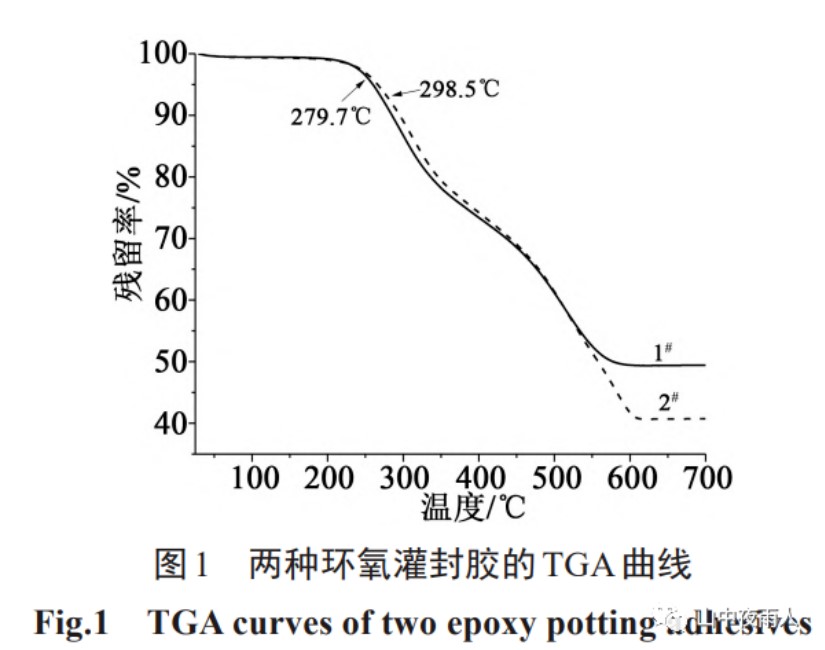

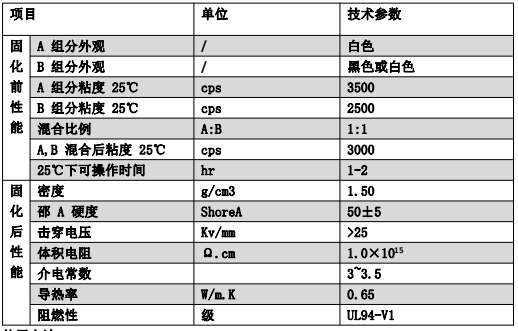

選取兩種國產環氧灌封膠作為研究對象,分別 標記為1#環氧灌封膠和2#環氧灌封膠,兩種環氧灌封膠的關鍵參數見表1。

將1#環氧灌封膠A組分與B組分按質量比為1∶1 混合,混合均勻后真空脫泡備用。固化溫度按廠 家推薦方式采用階梯升溫固化:80℃/1h+125℃/2h+140℃/3 h。將2#環氧灌封膠A組分與B組分按質量比為4∶1混合,混合均勻后真空脫泡備用。固化溫度按廠 家推薦方式加溫固化:120℃/10h。

1.2 測試儀器及方法

黏度采用上海高致精密儀器有限公司NDJ-5S型黏度計進行測試,測試標準為 GB/T 10247— 2008;體積電阻率采用日本HIOKI公司SM7120型高阻計進行測試,測試標準為 GB/T 1410—2006;電氣強度采用桂林電器科學研究院有限公司ZHT-10/ 50型電氣擊穿測試儀進行測試,測試標準為GB/T 1408.1—2006;力 學性能采用德國ZWICK公司Z010型萬能拉力機進行測試 ,測試標準為 GB/T 2567—2008;導熱系數采用湘潭湘儀儀器有限公司DRPL-II型導熱測試儀進行測試,測試標準為 GB/T 10295—2008;熱失重分析采用梅特勒TGA1(SF)型 熱重分析儀進行測試,空氣氛圍,溫度從25℃升溫 到 700℃,升溫速率為 5℃/min;玻璃化轉變溫度采 用梅特勒 DSC1 型差示掃描量熱儀進行測試,測試 標準為 GB/T 19466.2—2004;熱膨脹系數采用美國 TA公司TMA Q400型熱機械分析儀進行測試,測試 標準為GB/T 36800.2—2018;阻燃性采用江都市天璨 試驗機械廠CZF-5型水平垂直燃燒測試儀進行測試, 測試標準為GB/T 2408—2008,樣品厚度為6 mm。

2 結果與討論

2.1 環氧灌封膠固化前物理性能對比

環氧灌封膠固化前物理性能主要指膠的黏度、 密度、凝膠時間等基本技術參數,如表 1所示。表 1 中的參數決定了環氧灌封膠的使用工藝條件及對 灌膠設備的要求,也是環氧灌封膠選型中重要的技術工藝參數。

由于供應商對環氧灌封膠配方設計思路的差 異,兩種環氧灌封膠固化前特性差異較大。對表 1 數據對比分析可以發現,兩種膠的設計思路差別 為:1# 為雙組分熱固化型環氧灌封膠,A、B組分密度 和黏度相差較小,采用質量比為 1∶1的比例混合有 利于稱量和混合施膠。但該膠在常溫下混合黏度 較大,超過 20 000 mPa·s,室溫下難以完成模塊灌 封,需要將膠加熱至40~50℃以獲得更合適的操作 黏度和滲透性;2# 也為雙組分熱固化型環氧灌封膠, 但 A、B 組分密度和黏度相差大,采用質量比為 4∶1 的比例混合。此外該環氧灌封膠在常溫下的混合 黏度為 5 540 mPa·s,具有較低操作黏度和滲透性, 可無需加熱直接完成模塊的灌封。但該膠 A 組分 填料含量高、黏度大,增加了填料沉降風險,也不利 于 A、B 組分混合。綜上所述,1# 和 2# 環氧灌封膠固 化前性能差異較大,對于儲存條件、工藝條件及灌 膠設備等要求都會有所不同,需要結合存儲條件、 灌膠設備、現場工藝條件等實際情況考慮選用。

2.2 環氧灌封膠固化后物理性能

2.2.1 環氧灌封膠的基本性能

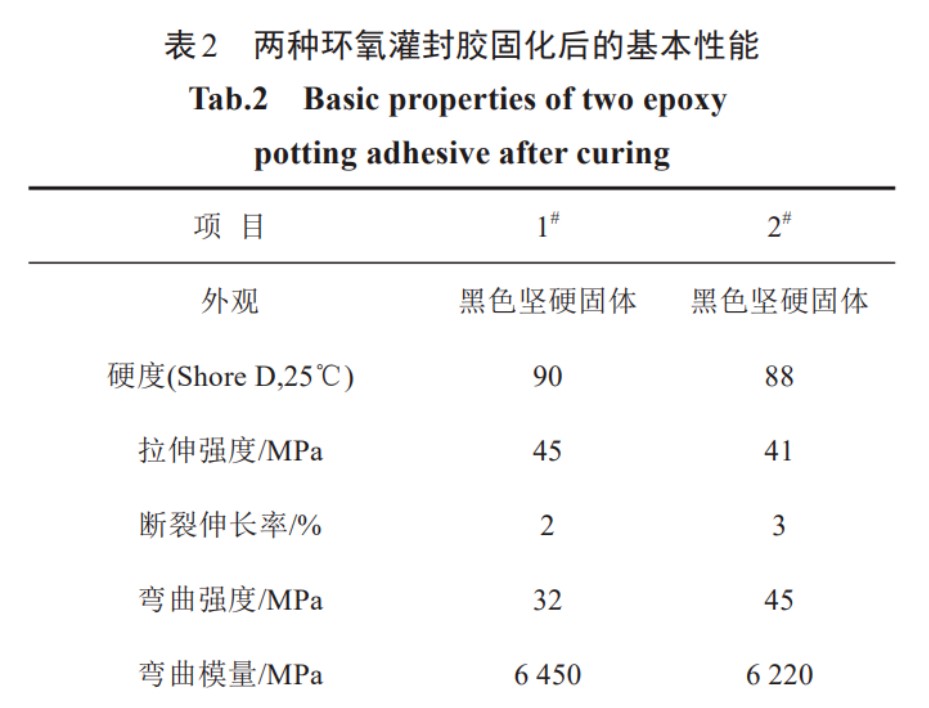

IGBT模塊在運行過程中可能會遭受機械振動、沖擊和高潮濕等不利影響因素,要求環氧灌封膠具有較大的硬度、抗沖擊性、較低的吸水率以保證模塊的可靠性。兩種環氧灌封膠固化后的基本性能如表2所示。從表2可以看出,盡管兩種環氧灌封膠固化前后的基本性能差異較大,但固化后都體現出較好的機械強度、較低的吸水率和優異的阻燃性。其中1#環氧灌封膠的導熱系數明顯大于2#環氧灌封膠,可能是所采用的填料種類及添加量的差異所致。

2.2.2 環氧灌封膠的熱性能

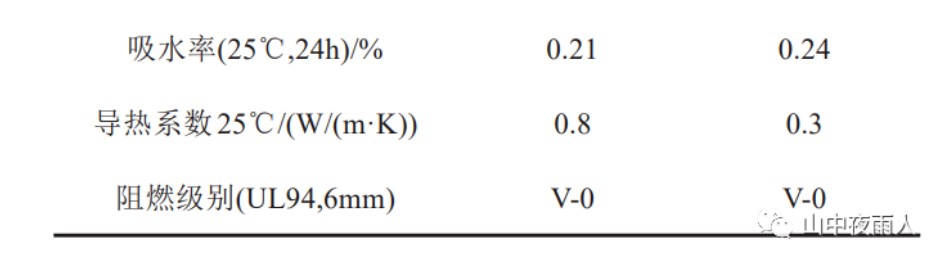

熱(高溫)失效一直是導致IGBT失效的重要原因,因此對IGBT封裝材料的熱性能需要重點關注。首先對兩種環氧灌封膠的熱穩定性進行測試,再對 其玻璃化轉變溫度(Tg)及 CTE值等熱性能進行討論,以期對環氧灌封膠在高溫條件下的封裝失效原 因進行分析。

環氧樹脂及固化劑的分子量、固化物的交聯密度以及填料含量都可能阻礙分子鏈段的運動,從而對灌封膠的熱穩定性造成一定的影響。圖1為兩種環氧灌封膠的熱失重分析(TGA)曲線。通過TGA曲線的起始分解溫度和不同溫度下的殘留率對比兩種環氧灌封膠的耐熱性能。從圖1可以看出,1# 和 2# 環氧灌封膠的填料含量分別約為50%和42%, 起始熱分解溫度分別為279.7℃和 298.5℃,2#環氧灌封膠具有較好的耐熱性。

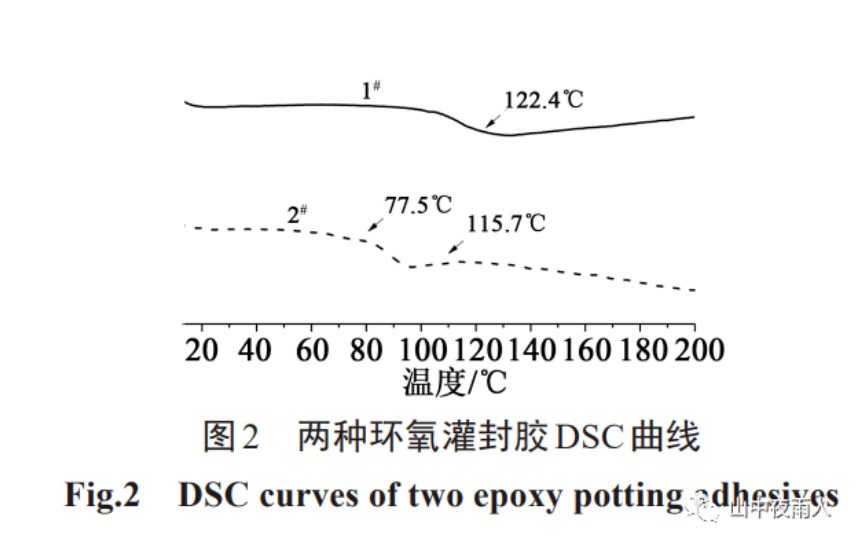

兩種環氧灌封膠固化物的DSC 曲線如圖2所 示。樣品測試先從室溫開始,然后以20℃/min的速率升溫至200℃,再以20℃/min的速率降至室溫,最后以20℃/min的速率升溫至200℃。

從圖2可以看出,1#灌封膠的二次升溫曲線在122.4℃左右具有一個較為明顯的Tg點,而2#灌封膠的二次升溫曲線在77.5℃和115.7℃左右存在兩個Tg點,分別由增韌樹脂鏈段和環氧剛性鏈段的Tg引起。由 DSC測試數據可以推斷兩種環氧灌封膠采取的增韌方式不同。

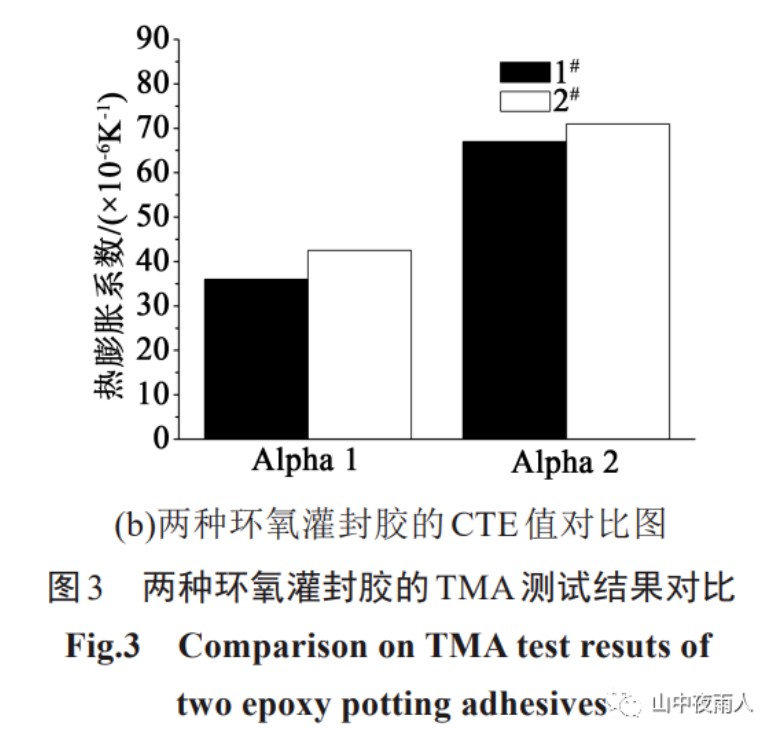

CTE值是影響 IGBT功率模塊使用壽命和可靠 性的重要參數。采用熱機械分析法(TMA)測試兩種環氧灌封膠低于T(g Alpha 1 區域)和高于T(g Al‐pha 2 區域)的CTE值。Tg前后環氧灌封膠的CTE值差別較大,這是由于低于T(g Alpha 1區域)分子鏈段被凍結,環氧灌封膠CTE值都較小;溫度高于 Tg(Alpha 2區域),分子鏈段運動和鏈段本身的擴散導致膠的CTE值偏大。圖3為兩種環氧灌封膠的Tg以及Z軸方向的CTE值對比圖。

從圖 3(a)可以看出,TMA測得兩種環氧灌封膠的 Tg分別為 101.3℃和95.5℃,與DSC法測試結果并不相同;從圖 3(b)可以看出,1#環氧灌封膠的 CTE值要低于2#,說明1#環氧灌封膠的熱性能更為優異。

兩種環氧膠灌封膠的技術資料顯示,1#環氧灌 封膠選用的樹脂類型為雙酚A型環氧樹脂、鄰甲酚 醛環氧樹脂、納米殼核增韌劑以及氧化鋁等,采用 的固化劑為含剛性分子結構的改性酸酐;2#環氧灌 封膠樹脂類型為低黏度脂環族環氧樹脂、酚醛樹 脂、改性增韌劑、二氧化硅以及氧化鋁等,固化劑為 甲基六氫苯酐和一定量的促進劑。TMA測試結果 表明,由于1#環氧灌封膠中鄰甲基酚醛具有更大的 分子鏈結構,與含剛性分子結構的固化劑交聯后能 有效地阻礙主鏈的內旋運動,環氧柔性下降,而納 米結構的核殼增韌劑對環氧灌封膠的Tg影響較小。而2#環氧灌封膠雖然采用了分子鏈結構較大的酚醛樹脂,但低羥基當量的酚醛樹脂使交聯點減少,低 黏度脂環族環氧樹脂與甲基六氫苯酐固化后也無 法形成更大的分子結構阻礙主鏈內旋運動,分子柔性較大,導致2# 環氧灌封膠的Tg較低。此外,低黏度 脂環族環氧樹脂雖然交聯密度較大,但其固化收縮 率較大,通過后期溫度沖擊或者低溫存儲測試,有 可能會進一步加劇樹脂內應力釋放和收縮,造成模 塊封裝失效。對比 TMA 與 DSC 測得的Tg發現 ,TMA不僅能得到環氧灌封膠的熱變形溫度,還能了 解環氧灌封膠在高溫狀態下的膨脹和變形情況,更直觀且更具有參考價值。

2.2.3 環氧灌封膠的絕緣性能

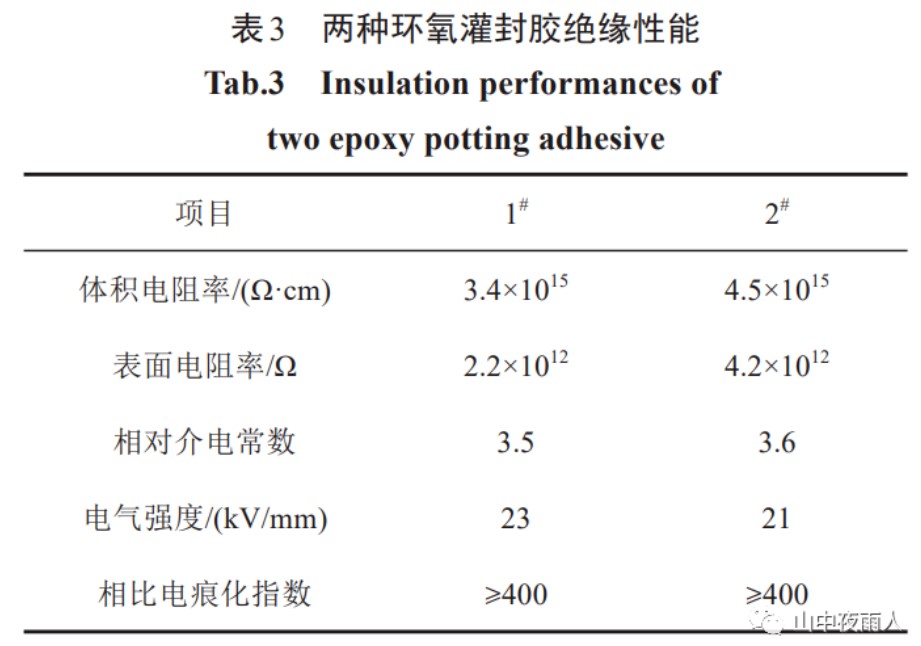

環氧灌封膠的體積電阻率、表面電阻率、相對介電常數以及電氣強度等絕緣性能會對模塊可靠性產生較明顯的影響。表3為兩種環氧灌封膠的絕緣性能測試數據。

從表3中可以發現,兩種國產環氧灌封膠的絕緣 性能差異較小,體積電阻率均超過了1×1015 Ω·cm,電 氣強度均大于 20 kV/mm,相比電痕化指數(CTI)均 超過 400,表明兩種國產環氧灌封膠都具有較好的絕緣特性。

2.3 環氧灌封膠在IGBT模塊封裝中的應用

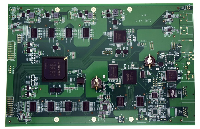

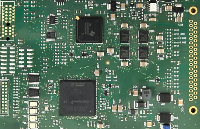

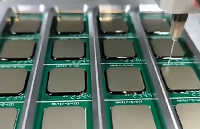

為分析兩種環氧灌封膠在 IGBT模塊上的應用 情況,分別對 1# 和 2# 環氧灌封膠進行了灌封實驗。圖4為兩種環氧灌封膠灌封前后的IGBT模塊照片。實驗選擇了尺寸比較有代表性的類似于 Econo PACK 封裝形式的模塊,環氧灌封膠的灌封尺寸約 為110.0 mm×57.5 mm×17.0 mm。

灌封具體工藝流程為:①將環氧灌封膠的 A 組 分和 B 組分分別在 60℃的環境中存放長 60 min 后 按比例混合均勻;②在低于 1 100 Pa 的負壓下對混 合后的環氧灌封膠快速脫泡 10 min 后緩慢倒入預 備好的模塊中;③在低于 1 100 Pa 的負壓下快速脫 泡 5 min 后,泄壓恢復常壓,再在低于 1 100 Pa 的真 空下快速脫泡,待模塊邊緣無明顯氣泡鼓出即可停 止;④按廠家推薦的固化條件進行加熱固化后取出 模塊進行后續環境測試。

溫度變化所導致的環氧灌封膠體開裂、與外殼 的脫離或應力過大導致外殼開裂等問題會對封裝 結果有直接影響,因此環氧灌封膠的溫度性能對其 在IGBT模塊中的應用影響較大。

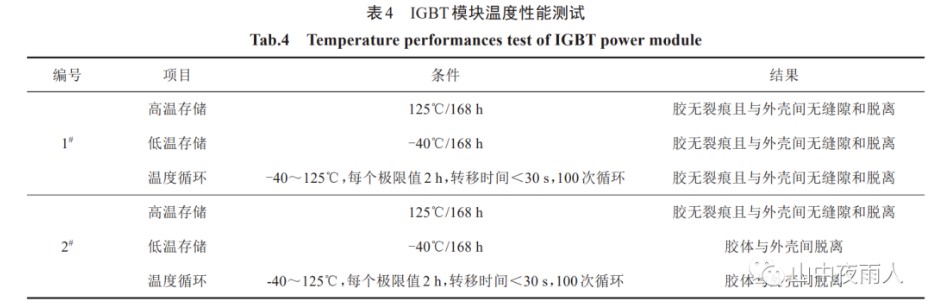

經過高溫存儲、低溫存儲和溫度循環后 兩種環氧灌封膠在 IGBT 功率模塊中的應用情況。從表 4 可以發現,1# 環氧灌封膠所灌封的模塊在高溫存儲、低溫存儲以及溫度循環后并未出現膠開裂,膠體與 IGBT 塑料外殼之間也并未出現由于收 縮引起的縫隙和脫離現象,說明該環氧灌封膠能滿 足IGBT模塊的灌封要求;2# 環氧灌封膠能完全通過 高溫存儲測試,但由于 CTE 值偏大,模塊低溫存儲以及溫度循環后膠體與外殼間脫離,封裝失效,說 明 2# 環氧灌封膠在耐溫性能方面還存在缺陷,可能 還需在環氧膠樹脂應用、填料種類及含量等方面進 行調整和優化。

3 結 論

對兩種國產環氧灌封膠進行了對比分析,發現 1# 和 2# 環氧灌封膠的混合比例、固化溫度、機械強 度、Tg和CTE值并不相同。1# 環氧灌封膠完成IGBT 模塊灌封后模塊能順利通過高溫存儲、低溫存儲和溫度循環測試;由于 2#環氧灌封膠 CTE 值偏大,所灌封模塊只能通過高溫存儲測試,無法滿足 IGBT功率模塊的封裝使用要求。因此,CTE值的大小是影響環氧灌封膠在 IGBT模塊封裝應用的最重要參數。此外,對于環氧灌封膠在 IGBT 模塊上的驗證過程需要對材料性能、應用工藝以及后期的灌封驗證綜合考慮,周期較長,如何建立高效的選擇機制和打造高可靠性的實驗驗證平臺將是需要面臨解決的關鍵問題。

審核編輯:劉清

-

IGBT

+關注

關注

1265文章

3761瀏覽量

248326 -

晶體管

+關注

關注

77文章

9635瀏覽量

137859 -

功率模塊

+關注

關注

10文章

455瀏覽量

45048 -

CTE

+關注

關注

0文章

10瀏覽量

7819

原文標題:環氧灌封膠及在IGBT功率模塊封裝中的應用

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

環氧灌封膠及在IGBT功率模塊封裝中的應用簡析

環氧灌封膠及在IGBT功率模塊封裝中的應用簡析

評論