鈑金形狀復雜,各面凹槽形狀各異,曲面較多,是一種常見的汽車零部件沖壓加工工藝,現代汽車制造工藝中,鈑金件占比60%~70%,廣泛應用于車身的覆蓋件、支撐件、加強件,如四門兩蓋、發動機支架、整車框架結構件、橫縱梁等。

由于車身鈑金件形狀復雜、結構尺寸大,在沖壓過程中往往還會存在表面不平整、開裂、過度拉伸等問題,如果控制不好單品的質量,就會導致分總成零件外形及尺寸出現較大誤差。

同時,鈑金件種類眾多、生產批量大,鈑金件質量直接影響后續總成件安裝。而傳統的檢具、三坐標測量機,由于自身的缺陷不能對鈑金件空間曲面形狀作出全面評價,且檢測效率低,這無疑對鈑金件的質量檢測提出了全新的要求。

CASAIM光學三維掃描儀可快速、精確、方便地對形狀復雜鈑金件進行3d檢測,獲取高精度的三維數據,出具CAV比對報告。

應用流程

應用CASAIM光學三維掃描儀檢測鈑金件流程簡單、易于操作、可十分高效的對鈑金件質量做出全面評價,具體步驟如下:

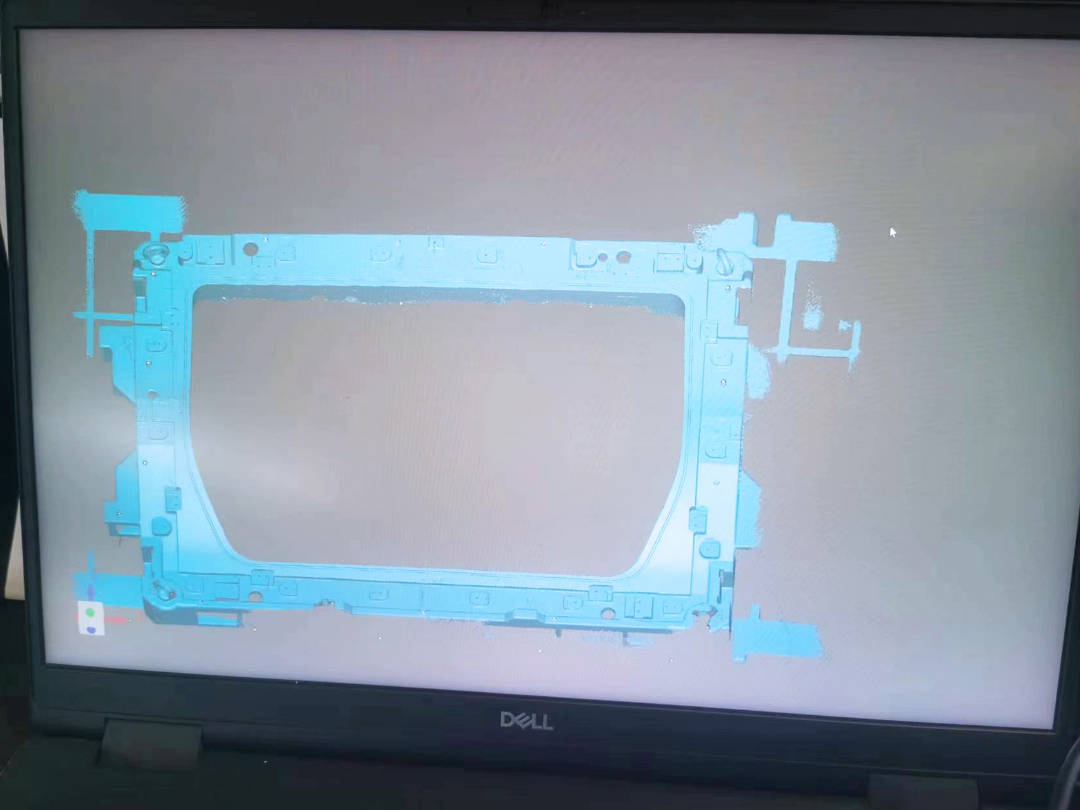

(1)鈑金件掃描。工件貼好定位點后,用三維掃描儀對工件進行掃描,內容包括工件的型面、孔位、邊界等。

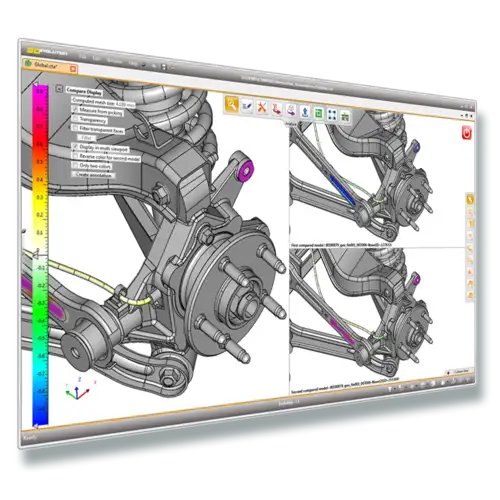

(2)掃描數據預處理。將掃描數據和CAD模型導入處理軟件中,在CAD模型上創建孔、圓形槽、方孔等特征,并利用自動創建特征命令,在掃描數據上自動創建對應特征。

(3)掃描數據與CAD數模RPS對齊。CASAIM軟件提供了最佳擬合對齊、特征對齊、RPS對齊等多種對齊方式,RPS對齊方法是基于約束的參考點系統對齊方式,能“鎖住”模型中的關鍵點從而建立起掃描數據坐標系和CAD模型坐標的相互關系。該方法在質量控制過程中優先考慮關鍵的附加點,比較適合本身具有定位作用的孔、槽等特征的車身鈑金零件。

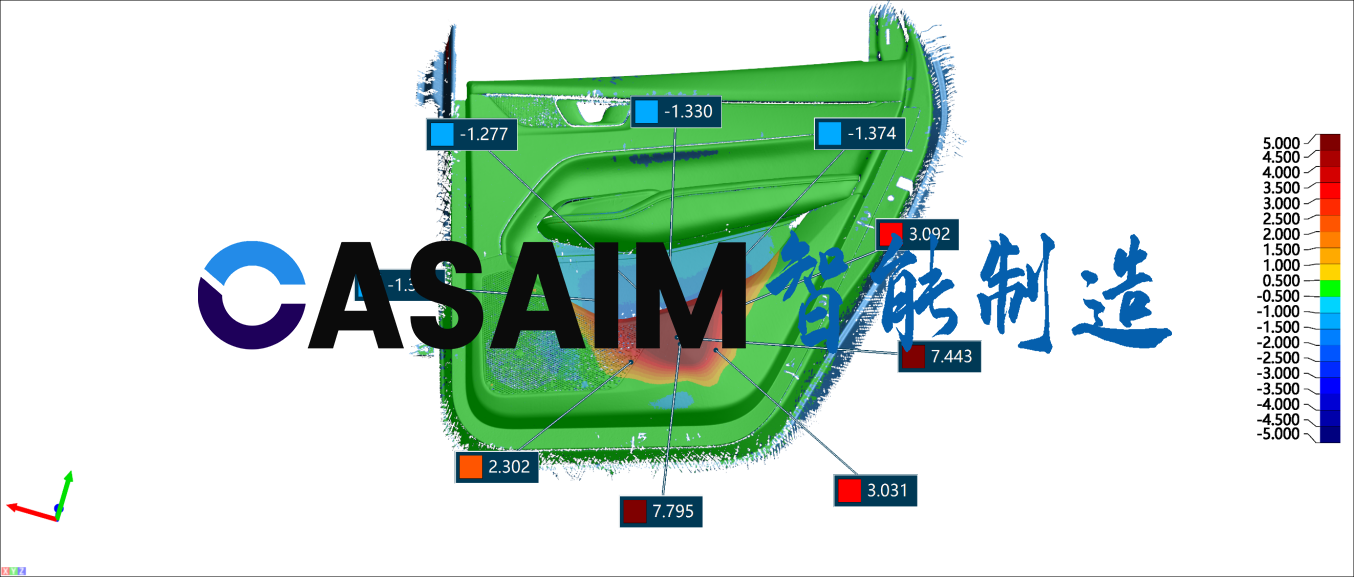

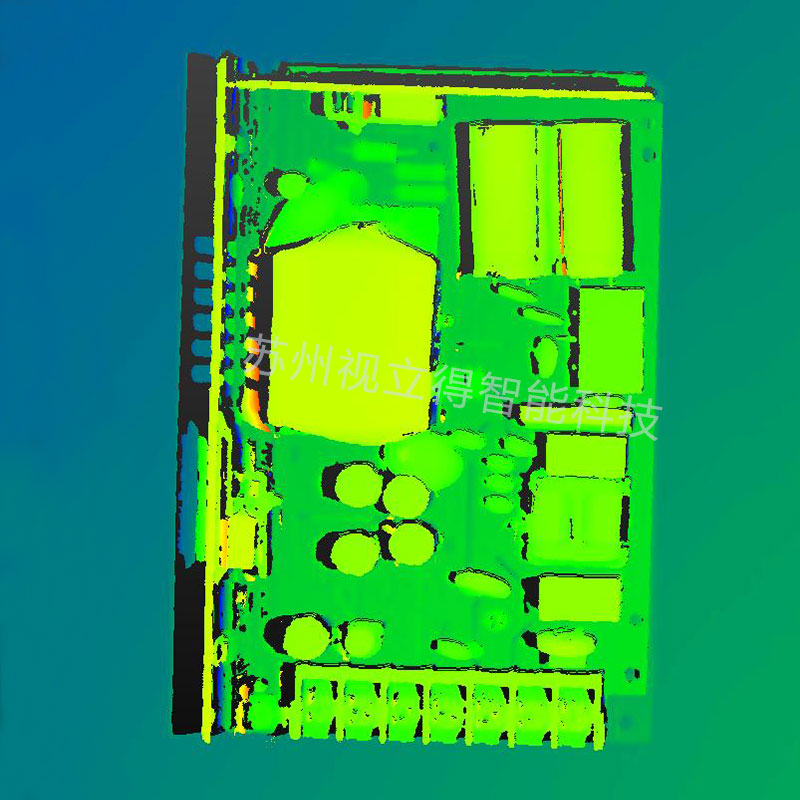

(4)CAV比對。CASAIM軟件的3D比較、特征比較、邊界比較等命令即可得出相應的形位公差檢測結果,如下圖所示。

綜上所述,利用CASAIM光學三維掃描儀結合處理軟件對鈑金件進行質量檢測的方法兼備了零件空間實際偏差的直觀可視性和對偏差的量化能力,在實際品質管理工作中具有良好的應用效果,避免了傳統的檢具和三坐標測量機只能對數量有限的斷面進行檢測的弊端,為質量管理體系的貫徹及整車的順利裝配奠定了堅實的基礎。

CASAIM智能制造(中科院下屬機構):三維掃描儀/藍光三維掃描儀/三維光學測量/自動化檢測/自動化測量/3D打印/形位公差檢測服務/CAV比對服務

審核編輯黃宇

-

3D

+關注

關注

9文章

2863瀏覽量

107336 -

CAD

+關注

關注

17文章

1081瀏覽量

72367 -

三維掃描儀

+關注

關注

2文章

149瀏覽量

10567

發布評論請先 登錄

相關推薦

工業零部件三維掃描形位公差檢測3d偏差比對-CASAIM

安寶特產品 安寶特3D Analyzer:智能的3D CAD高級分析工具

塑膠件三維掃描CAV檢測3D色譜圖分析偏差比對-CASAIM

奧比中光3D相機打造高質量、低成本的3D動作捕捉與3D動畫內容生成方案

如何搞定自動駕駛3D目標檢測!

鈑金件3d質量檢測CAV比對服務

鈑金件3d質量檢測CAV比對服務

評論