研究背景

在高能量密度的鋰離子電池中,硅基(如Si或SiOx,x≈1)負極材料與富鎳層狀氧化物正極材料(如LiNi0.8Co0.1Mn0.1O2,縮寫為NCM811)顯示出實現(xiàn)高能 LIB 的前景。在實際的硅負極基鋰離子體系中,正極鋰離子在初始形成過程中并沒有完全被負極所容納。相反,大量的鋰離子在負極上產(chǎn)生固體電解質間相(SEI)。

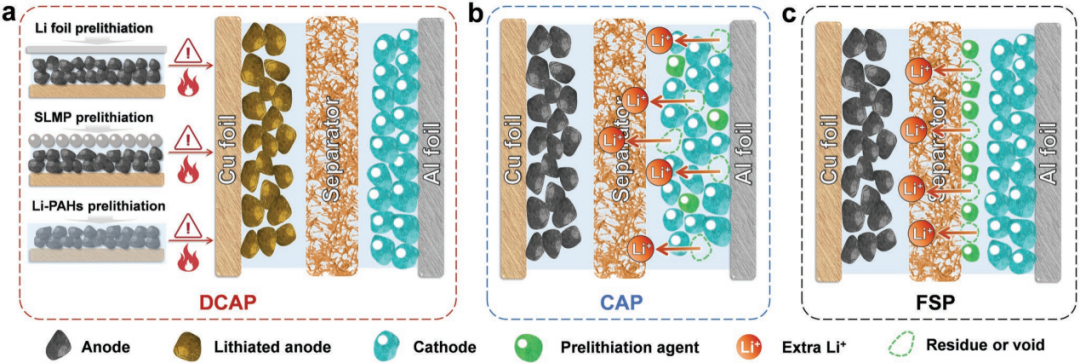

在循環(huán)過程中,由于SiOx粒子的體積變化,導致SEI的局部斷裂和重構,也會發(fā)生持續(xù)的Li+損失,加速了電池性能的衰減、老化,甚至失效。通過引入過量的鋰進入負極/正極,以補償電池形成和循環(huán)過程中正極鋰的損失。例如,直接接觸負極預鋰化(DCAP),通過與鋰金屬(鋰箔或穩(wěn)定的鋰金屬粉末(SLMP))或其他含鋰的還原劑(如鋰多環(huán)芳烴(Li-PAHs))發(fā)生化學反應,已被提出同時解決鋰損失和SEI問題。

另一種策略被稱為正極輔助預鋰化(CAP),它采用了富含鋰的添加劑或過鋰化的活性材料,在正極側建立一個鋰儲層。在初始電荷(形成)過程中,儲存的鋰離子通過正極添加劑的分解被釋放出來,但是添加劑分解會形成導電性差的殘基或空隙,導致正極電荷轉移受阻,正極結構退化。

此外,富鋰添加劑通常具有強堿度和空氣穩(wěn)定性差,容易導致正極漿液凝膠化,不符合富鎳層狀氧化物正極的實際生產(chǎn)要求。為了避免枝晶在局部過鋰化區(qū)域的形成和演化,要求預鋰化劑均勻地分散在正極材料中。

成果簡介

近日,中科院化學所的郭玉國研究員與辛森研究員本文提出了一種新的預鋰化方法,設計了一種功能化的預鋰化隔膜(FSP),F(xiàn)SP法通過在隔膜上應用預鋰化試劑,避免了在正極漿液中引入高堿性物質,從而降低了漿液凝膠化的風險,并保護了正極電極不被破壞。該方法高度適應電極制備、電池制造和形成,能夠通過簡單地調節(jié)電池電壓,不僅補充正極鋰損失,而且再吸收負極鋰來抑制局部過鋰化和枝晶形成。通過使用功能隔膜,將硅基負極和高鎳層狀氧化物正極配對的 3Ah 鋰離子袋電池顯示出>330Whkg?1,并大大提高了循環(huán)性能。

研究亮點

設計了一種功能性的預鋰化隔膜 FSP。

避免了在正極漿液中引入高堿性物質,從而降低了漿液凝膠化的風險,并保護了正極電極不被破壞。

高度適應電極制備、電池制造和形成,能夠通過簡單地調節(jié)電池電壓,不僅補充正極鋰損失,而且再吸收負極鋰來抑制局部過鋰化和枝晶形成。

將硅基負極和高鎳層狀氧化物正極配對的 3Ah 鋰離子袋電池顯示出大于330Whkg?1 的優(yōu)異循環(huán)性能。

圖文導讀

針對LIB更長壽命和健康運行,提出了(電)化學制備,引入過量的鋰(進入負極/正極),以補償電池形成和循環(huán)過程中正極鋰的損失。例如,直接接觸負極預鋰化(DCAP),通過使負極與鋰金屬(鋰箔或穩(wěn)定鋰金屬粉末(SLMP))或其他含鋰還原劑(如鋰多環(huán)芳烴(鋰-PAHs))化學反應,被提出同時解決鋰損耗和SEI問題,如圖1a所示。另一種策略,被稱為正極輔助預鋰化(CAP),加入了富含鋰的添加劑或過鋰化的活性材料,在正極側建立一個鋰儲層(圖1b)。

在初始電荷(形成)過程中,儲存的鋰離子通過正極添加劑的分解被釋放出來。與DCAP相比,CAP方法具有更高的安全性,然而,添加劑分解會形成導電性差的殘基或空隙,導致正極電荷轉移受阻,正極結構退化。此外,富鋰添加劑通常具有強堿度和空氣穩(wěn)定性差,容易導致正極漿液凝膠化,不符合富鎳層狀氧化物正極的實際生產(chǎn)要求。為了避免枝晶在局部過鋰化區(qū)域的形成和演化,要求預鋰化劑均勻地分散在正極材料中。然而,正極漿液的凝膠化使得由層狀氧化顆粒、預鹽劑、粘結劑和碳組成的四元陰極混合物在微尺度上難以保持均勻性。

為了解決上述問題,作者提出了一種新的預鋰化方法,即功能隔膜預鋰化FSP,見圖1c。在之前的工作中,傳統(tǒng)的聚丙烯/聚乙烯層制成的LIB隔膜通過功能劑或基團進行修飾,以提高其對電極/電解質的化學穩(wěn)定性,以及導致潛在的機械故障或熱濫用的安全危害。FSP法通過在隔膜上應用預鋰化試劑,避免了在正極漿液中引入高堿性物質,從而降低了漿液凝膠化的風險,并保護了正極電極不被破壞。

圖1. 三種預鋰化策略的示意圖:a)鋰箔、SLMP或Li-PAHs的DCAP(額外的鋰離子從 預鋰化負極中釋放出來),b)通過富鋰或過鋰化的正極添加劑(從添加劑的混合正極釋放額外的鋰+離子)。c)FSP的功能隔膜(額外的鋰離子從預鋰化劑涂層的隔膜中釋放出來)。

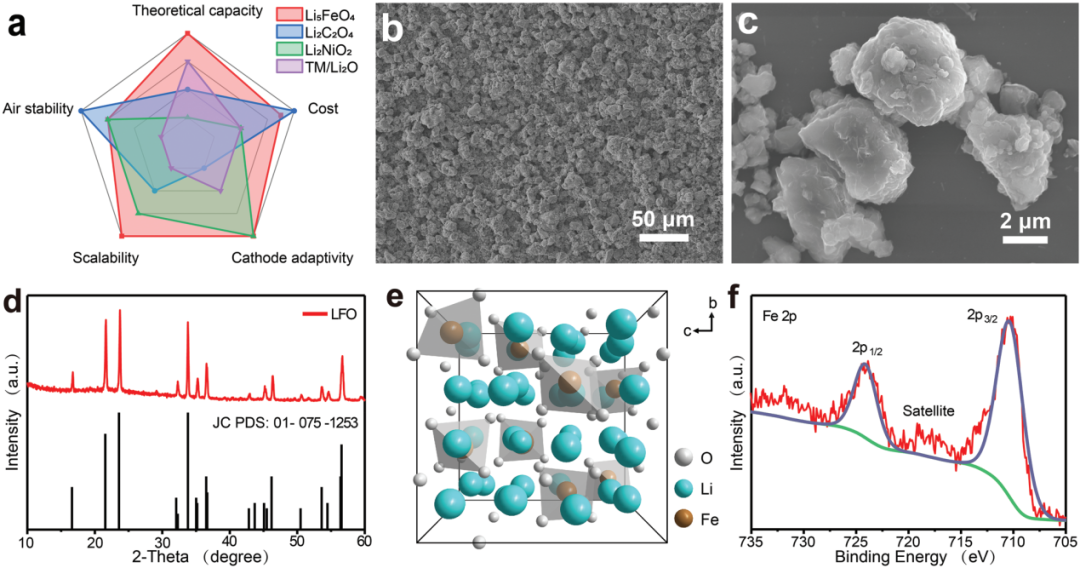

反螢石Li5FeO4(LFO)具有較高的理論容量(基于5電子氧化還原反應的867mAhg?1)、分解電壓低(與富鎳層狀氧化物陰極相匹配)、材料成本低(圖2a)。LFO是通過一個簡單的固態(tài)反應合成的。在涂覆在隔膜上之前,采用高能球磨工藝進一步將LFO的平均粒徑減小到≈3μm(圖2b,c)。無雜質的反螢石正交結構與LFO的標準x射線衍射(XRD)模式精確匹配(圖2d)。參照圖2e,LFO的晶體結構屬于Pbca的空間群,Pbca是立方氧化鋰的衍生物,一個鋰離子被一個Fe(III)離子和兩個Li+空位取代。

邊緣共享的FeO4和LiO4四面體形成了一個剛性框架,允許通過間隙八面體和四面體位置存儲和充分提取大量的鋰離子。圖2f顯示了從新制備的LFO中收集的x射線光電子能譜(XPS)數(shù)據(jù),顯示了Fe(III)和表面晶格O共存,作為相純LFO的指示。

圖2. 所制備的LFO的材料表征結果:a)一種比較LFO與其他預鋰化試劑的電池相關參數(shù)的雷達圖,b) SEM和c)球磨LFO的放大SEM圖像((b)的插圖顯示球磨前煅燒的LFO粉)。d)新制備的LFO和標準卡的XRD模式,e)LFO的典型晶體結構。f)新制備的LFO的XPS Fe 2p光譜。

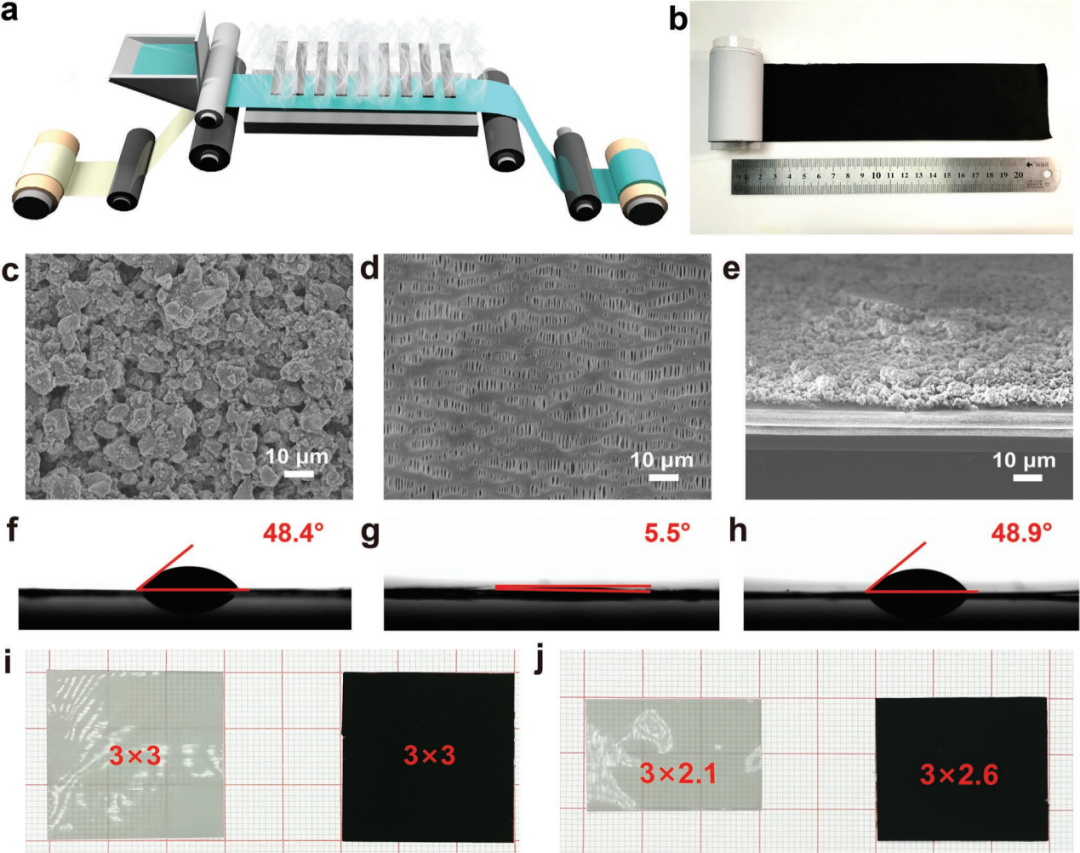

FSP方法不是將LFO混合到正極漿液中,而是采用LFO裝飾的功能隔膜(LFO-FS)作為額外的Li源,通過工業(yè)自適應的擴散涂層工藝(圖3a),在傳統(tǒng)聚合物隔膜(CPS,Celgard,LLC)的一側應用了一層LFO/碳/粘合劑混合物。生成功能隔膜(圖3b)。根據(jù)掃描電鏡(SEM)圖像,功能隔膜顯示LFO涂層側為粗糙和顆粒狀形態(tài)(圖3c),另一邊為多孔形態(tài),漿液中沒有任何可見顆粒(圖3d)。

LFO-FS的橫截面顯示出涂層的厚度高度一致(圖3e)。由于具有較高的表面粗糙度,功能隔膜對傳統(tǒng)碳酸鹽電解質的潤濕性明顯提高。如圖3f-h所示,從LFO涂層側測量的接觸角為5.5°,遠低于從空白側(48.9°)或未涂層分離器(48.4°)測量的接觸角。LFO-FS在150°C 2小時下放置后的尺寸收縮比CPS小56%(圖3i和2j)。通過力學表征,研究了LFO-FS的應力-應變響應和剝離強度(圖S14,支持信息)。與CPS相比,LFO-FS保持了水平和垂直方向的載荷力。此外,在剝離實驗中,膠帶上沒有發(fā)現(xiàn)粉末殘留,說明涂層與分離器之間有較強的粘附著力。

圖3:功能隔膜的制備及理化性質:a)顯示LFO-FS的工業(yè)制造示意圖,b)光學圖像顯示所制作的FPS纏繞在聚對苯二甲酸乙二醇酯卷筒上,c,d)俯視圖SEM圖像顯示LFO-FS的LFO涂層和空白面,e)LFO-FS的橫截面掃描電鏡圖像,f) CPS的接觸角,g)LFO涂層面,h)LFO-FS的空白面,以及i,j)CPS和LFO-FS的熱收縮行為。

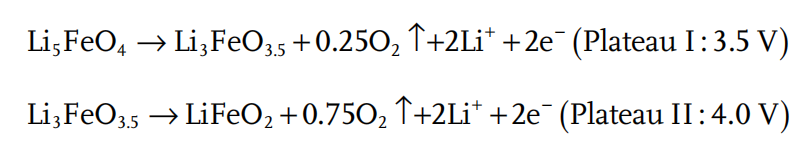

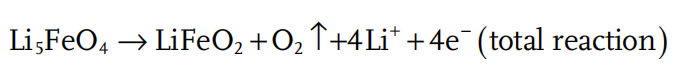

為了研究LFO在全充放電循環(huán)中的結構演化,將Li||LFO半細胞與LFO陰極組裝,并從細胞中收集原位XRD模式(電壓范圍:1.0-4.3V vs Li+/Li,速率:0.05 C,1 C = 867 mA gLFO?1)。參考圖4a。電池中的電荷(Li+提取)過程在3.5和4.0 V時顯示出兩個明顯的平臺,這與Zhan等報道的從LFO中逐步提取Li+很吻合。

在初始電荷過程中,XRD圖顯示出典型的LFO正交晶結構。在3.5 V的第一個平臺上,巖鹽相開始出現(xiàn)無序,隨著從LFO中連續(xù)提取兩個鋰離子,斜交晶相逐漸衰減。第二個平臺(4.0 V)對應于從LFO中提取另外兩個Li離子,在此過程中,斜交相逐漸消失,只留下無序巖鹽相(α-LiFeO2)的特征信號。由于Li+擴散途徑受阻,α-LiFeO2沒有表現(xiàn)出Li脫插能力,特別是在微尺度上因此,在兩個平臺上的Li脫插層反應描述如下:

總的反應是:

圖4b總結了不同速率下的Li||LFO細胞的初始電荷曲線。雖然有報道稱LFO的電導率較低,但將充電率從0.02提高到0.1 C并沒有顯著降低其比容量。在較高的速率下,在第一個平臺處的電壓滯后變大,因此兩個平臺之間的電壓差變得不那么明顯。結果表明,在第一個高原的鋰脫層動力學比第二個高原更緩慢。

在Li的半細胞中也研究了LFO-FS的電化學性質,將LFO包覆側附著在鋁箔上(Li||LFO-FS|Al),如圖4c,Li||LFO-FS|Al細胞提供初始電荷容量701mAh g?1(電壓范圍:2.0-4.3V vs Li+/Li,倍率:0.04 C),這對應于上述4個鋰離子的提取(提取4個鋰離子的理論容量為693mAhg?1,提取5個鋰離子的理論容量為867mAhg?1)。在初始放電的截止電壓設置為1.0 V的情況下,Li||LFO-FS|Al電池提供了400mAhg?1的可逆容量(圖4c)。然而,根據(jù)圖3c和圖4d中的dQ/dV曲線,在電壓>為2.75V時,幾乎沒有輸出容量。

在1.0-4.3V電壓范圍內測試(圖4e),Li||LFOFS|Al電池在第一個周期中保留57.1%的電荷容量,在接下來的循環(huán)中保留>95%的電荷容量。放電截止電壓為2.8V(圖4f),電池的容量保留在第一個循環(huán)中顯著下降到1.7%,在隨后的循環(huán)中進一步下降到≈0%,表明高度不可逆的Li脫插電化學。

對于預鋰材料來說,首選接近100%的高不可逆容量,因為它在形成過程中釋放所有活性鋰離子,以獲得電池的最大能量輸出。放電過程的低截止電壓為2.8 V,可以適應各種陰極材料的使用,包括LiCoO2、LiNixCoyMn1-x-yO2和LiMn2O4。

通過輕微降低放電的截止電壓,LFO層可以可逆地從負極吸收一些鋰離子,這有利于抑制負極上的過鋰化和枝晶形成。可以通過根據(jù)負極的Li+補充要求,改變LFO漿液的固體含量或葉片涂層間隙來調整LFO涂層的厚度。功能隔膜的面積比容量(在0.15-0.35mAh cm?2范圍內)幾乎隨面積的增加呈線性增加,被涂覆的LFO層的厚度(圖4g)。

對于實際的鋰離子電池,功能隔膜的可定制的預鋰化能力可以提高靈活性和自適應性,以滿足不同負極活性材料和不同活性材料面積質量負載、電極厚度和庫侖效率的負極的Li補償要求。

圖4.LFO和LFO-FS的Li+/Li的電化學對比:a)原位XRD模式顯示了LFO在初始充放電周期中的結構演變,左圖顯示了電池電壓作為時間的函數(shù),這與右邊的衍射模式一致。b)不同Li||LFO速率下的初始電荷分布。c)Li||LFO-FS|Al半細胞在第一個周期的電靜電充放電曲線。d)差分容量作為Li||LFO-FS|Al電池初始放電的電壓(dQ/dV與V)的函數(shù)。Li||LFO-FS|Al電池在最初5個周期內的電流靜電充放電曲線(電壓窗口:e)1.0-4.3V;f)2.8-4.3V)。g)面積比容量作為涂層厚度的函數(shù)。

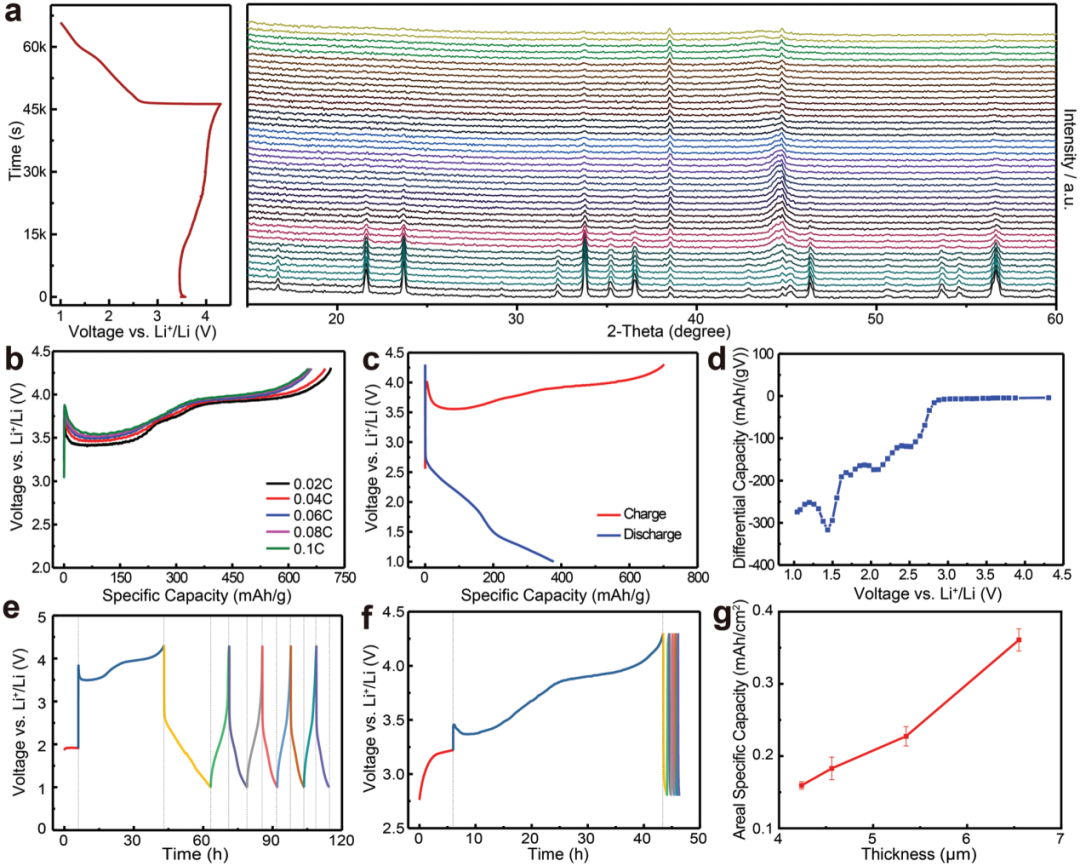

圖5a顯示了由NCM811正極和SiOx/石墨(SiOx/G)負極組成的LIB中的典型FSP過程。LFO涂層的功能隔板由兩個電極夾住,LFO側面向NCM811正極,空白側面向SiOx/石墨(SiOx/G)負極。在初始電荷(形成)過程中,從NCM811正極中提取的鋰離子作為SiOx/G負極鋰化的活性鋰的主要來源,在隔膜上的LFO則作為一個額外的鋰儲層來補償正極鋰的損失。

在預鋰化反應中,LFO側與正極表面緊密相連,使來自外部電路的電子可以通過正極層并注入LFO側。另一方面,連接在負極側的空白側可防止電池內部短路。為驗證LFO的預鋰化功能,我們用LFO-FS制備了Li||NCM811半細胞。在對照實驗中,半電池用CPS組裝,并使用LFO-混合的NCM811(NCM811/LFO)正極極或裸的NCM811正極。

對電池進行了恒流充放電測試(電壓范圍:3.0-4.3VvsLi+/Li;速率:0.1 C),結果在圖5b中。Li|LFO-FS|NCM811電池和Li|CPS|NCM811/LFO電池均比Li|CPS|NCM811電池具有更高的電荷容量,這證明了LFO的額外容量貢獻。然而,Li|CPS|NCM811/LFO電池提供了最低的初始放電容量。根據(jù)圖5c中的電化學阻抗光譜(EIS)光譜,Li|CPS|NCM811/ LFO電池在循環(huán)前后均比Li|LFO-FS|NCM811細胞表現(xiàn)出更高的電荷轉移電阻。

如上所述,在NCM811漿料中引入強堿性LFO會導致粘合劑失效和漿料凝膠化,并導致顆粒間接觸不良和較大的電荷轉移電阻。因此,NCM811/LFO正極在半電池中表現(xiàn)出較差的存儲性能和較低的可逆性容量。

為了研究LFO-FS對Li存儲電化學的影響,我們用LFO-FS和CPS組裝了NCM811||SiOx/G全電池(作為對照)。根據(jù)圖S18中的EIS數(shù)據(jù),支持信息、兩種電池的歐姆電阻(Rohm)和電荷轉移電阻(Rct)都有細微的差異,說明LFO涂層沒有顯著改變電荷轉移特性。圖5d,e比較了兩個電池的初始充放電曲線和循環(huán)性能(電壓范圍:2.5-4.3V,速率:0.1 C)。在初始放電過程中,NCM811|LFO-FS|SiOx/G電池的可逆容量為196mAhg?1,比NCM811|CPS|SiOx/G電池(137mAhg?1)的可逆容量高43%。

此外,NCM811|LFO-FS|SiOx/G電池在100個循環(huán)后保持了163mAhg?1(速率:0.5 C),比NCM811|CPS|SiOx/G電池(111mAhg?1)高46%。據(jù)報道,過渡金屬(TM)離子從正極到負極的交叉是LIB穩(wěn)定運行的一個不利因素,因為TM摻入SEI可能會導致電池容量減弱。由于LFO在初始電荷過程中不可逆地分解,我們拆卸了一個循環(huán)的NCM811|LFO-FS|SiOx/G電池,并通過在SiOx/G陽極上進行XPS和EDS來評估潛在的Fe交叉。XPS Fe 2p譜沒有顯示任何明顯的峰值,EDS數(shù)據(jù)在負極表面沒有顯示Fe信號。

上述結果表明,與隔膜的鐵交叉可以忽略不計。為了驗證功能分離器的實用性,按照常規(guī)制造工藝,采用LFO-FS和CPS進行3-Ah NCM811||SiOx/G軟包電池組裝(圖5f)。在初始放電過程中,NCM811|LFO-FS|SiOx/G軟包電池可逆地提供的總容量為2.91 Ah(圖4g),比對照細胞(2.76 Ah)高出約5%。3-Ah NCM811|LFO-FS|SiOx/G軟包電池能夠輸出330Whkg?1的特定能量,使其成為高能存儲應用的一個有吸引力的選擇。

圖5. 基于LFO-FS的全電池的原理圖和電化學性能:a)原理圖顯示了一個LIB中典型的FSP過程,b)Li|CPS|NCM811、Li|LFO-FS|NCM811和Li|CPS|NCM811/LFO半電池的初始充放電,循環(huán)前后收集的Li|LFO-FS|NCM811和Li|CPS|NCM811/LFO半細胞的c) EIS光譜,d)初始充放電曲線和e)NCM811|LFOFS|SiOx/G和NCM811|CPS|SiOx/G全電池的循環(huán)性能,f)NCM811|LFO-FS|SiOx/G和NCM811|CPS|SiOx/G袋細胞的初始充放電圖(插入的光學圖像為制備的袋細胞)。

總結與展望

綜上所述,提出了一種功能性預鋰化隔膜來補償負極鋰損耗,使高能鋰離子電池具有長循環(huán)壽命。反螢石-LFO作為預鋰劑涂敷在隔膜的一側,通過附著到正極,在初始形成過程中通過四電子氧化還原反應提供大的不可逆容量701mAhg?1。使用功能隔膜,NCM811||SiOx/G全電池的可逆容量提高了>40%,使3 Ah軟包電池的比能量為330Whkg?1,以滿足電動汽車的里程需求。功能隔膜的預處理與當前的LIB制造兼容,對電池的形成和運行沒有不利影響。可調整預鋰化試劑在隔膜上的面積質量載荷(面積容量),以與不同LIB負極的Li+補充能力精確匹配。

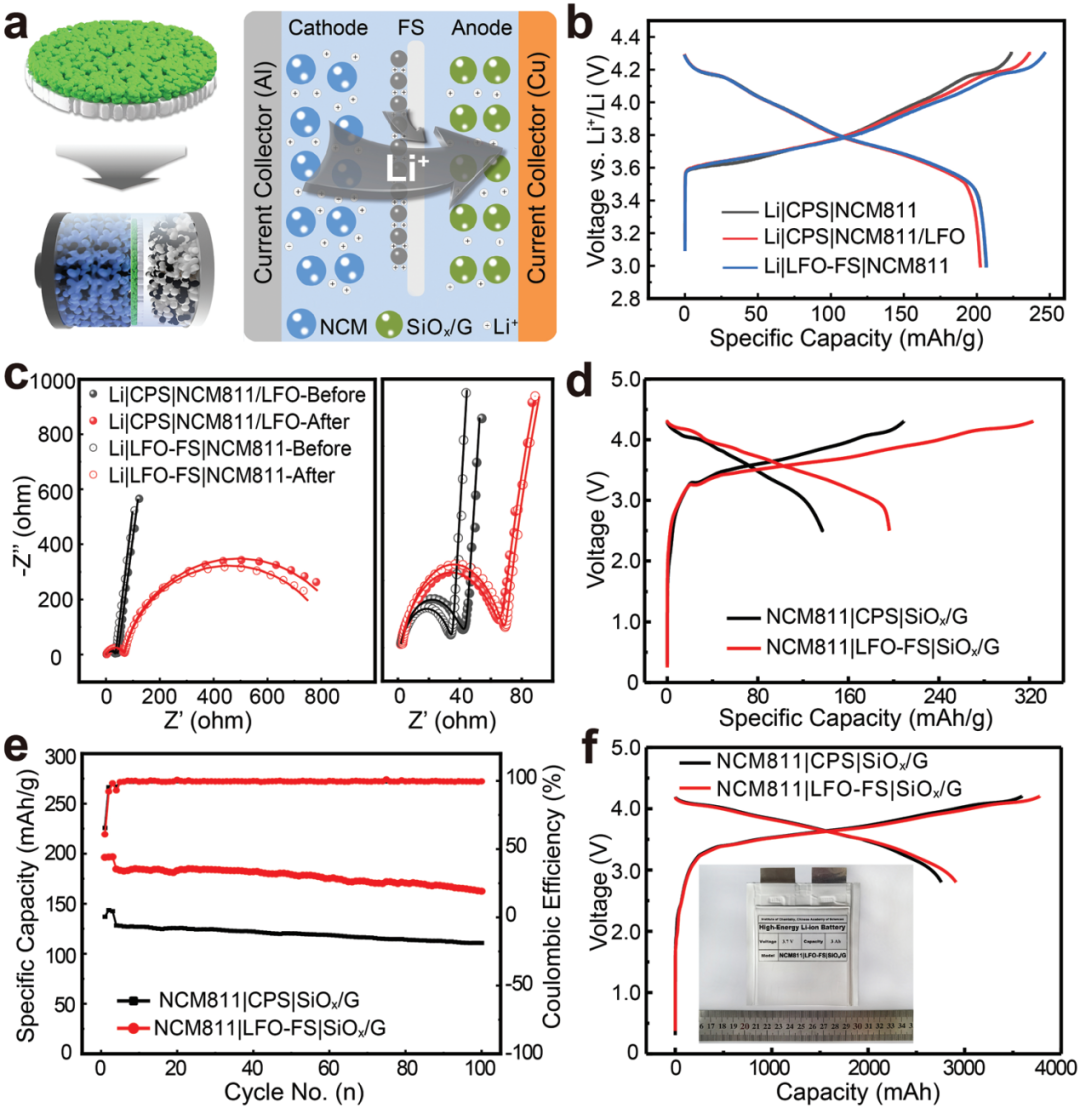

特別是,LFO的功能隔膜在電壓大于2.8V時幾乎沒有顯示出任何放電容量,因此它可以適應使用各種正極-負極組合。在較低的放電截止電壓下,隔膜恢復了一定的鋰插入能力,從而在局部過鋰的情況下防止負極上形成枝晶。通過在LFO的隔膜上進行適當?shù)脑O計,可以實現(xiàn)一個快速檢測和響應早期樹突形成的智能功能隔膜,例如,通過在隔膜的負極面?zhèn)韧可弦粚又ы憫牧希ㄈ缌谆蚺c金屬鋰發(fā)生化學反應的材料),然后覆蓋絕緣層,通過隔膜的任何枝晶都可以與響應層反應,引起電壓波動,這可以被電池管理系統(tǒng)(BMS)識別,如圖6 所示。對電壓波動的精確檢測將有助于提醒負極過鋰化區(qū)域的樹突形成,從而使BMS可以放電電池(例如,低于Li+/Li的2.8V),以電化學溶解樹突。該領域的更多努力將有助于創(chuàng)造一種安全、可持續(xù)的高能可充電鋰離子電池。

圖6.結合LFO預沉積層和枝晶響應層的智能功能分離器。

審核編輯:劉清

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77550 -

電池電壓

+關注

關注

0文章

195瀏覽量

11658 -

固體電解質

+關注

關注

0文章

46瀏覽量

8380 -

CAP

+關注

關注

0文章

16瀏覽量

2076

原文標題:中科院化學所的郭玉國研究員與辛森研究員AEM:預鋰化功能隔膜實現(xiàn)長循環(huán)高能鋰離子電池

文章出處:【微信號:清新電源,微信公眾號:清新電源】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

石墨負極在鋰離子電池中的發(fā)展與儲鋰機制

鋰離子電池的工作原理、特點及應用

鋰離子電池的優(yōu)缺點

鋰離子電池和鋰聚合物電池的區(qū)別在哪

什么是鋰離子電池?鋰離子電池有記憶效應嗎?

什么是鋰離子電池失效?鋰離子電池失效如何有效分析檢測?

鋰離子電池的缺點和解決方案

改變我們生活的鋰離子電池 | 第五講:為什么使用鋰離子電池能夠為實現(xiàn)可持續(xù)發(fā)展社會作貢獻?

預鋰化功能隔膜實現(xiàn)長循環(huán)高能鋰離子電池

預鋰化功能隔膜實現(xiàn)長循環(huán)高能鋰離子電池

評論