基于 AMR 的電流感應助力下一代電動汽車充電

擴大和升級電動汽車 (EV) 和其他動力移動應用的充電基礎設施對于提高社會接受度至關重要。實施強大、有效的 EV 充電系統是解決范圍焦慮和充電速度等問題的方法。市場機會正在增長,預計到 2025 年電動汽車充電裝置將超過 900 萬臺。本文探討了基于 AMR 的電流傳感如何使電動汽車和相關充電基礎設施受益。

擴大和升級電動汽車 (EV) 和其他動力移動應用的充電基礎設施對于提高社會接受度至關重要。實施強大、有效的 EV 充電系統是解決范圍焦慮和充電速度等問題的方法。市場機會正在增長,預計到 2025 年電動汽車充電裝置將超過 900 萬臺。本文探討了基于 AMR 的電流傳感如何使電動汽車和相關充電基礎設施受益。

電流感測的作用

改進的各向異性磁阻 (AMR) 電流感應技術使我們家庭和商業場所的電力基礎設施能夠解決 EV 充電系統的可靠性和安全性問題。有效的電源管理可避免性能不佳和災難性故障等問題,這些問題會造成嚴重的火災危險和潛在的死亡事故。電流檢測技術增強了系統功能并直接解決了可靠性和安全問題。關鍵要素包括測量電流、確保的功率因數校正、有效的頻率管理以及解決與提高任何特定電源轉換系統的效率、安全性和性能相關的熱問題。

為了預測和處理潛在有害的電源轉換問題,EV 電池充電系統必須能夠管理超出范圍的電流情況、立即檢測過流情況或識別其他性能損失。問題可能包括意外的接地故障、短路、在極高功率水平下運行或超出電源電路容量的欠載情況。先進的電流測量是防止電子設備損壞的過電流和欠電流的重要組成部分,尤其是在 EV 充電系統的速率和強度下。

過去基于熔斷器的電路保護已不再足夠。先進的電流檢測還可以提高性能,同時保護 EV 充電電路和連接到它的任何車輛電池免遭惡意或無意的誤用。當采用磷酸鐵鋰 (LFP) 或鈦酸鋰 (LTO) 技術 (SoF) 時,庫侖計數可用于確定電池的充電狀態 (SoC)、健康狀態 (SoH) 和功能狀態。

電路保護

使用ACEinna等 AMR 電流感應工具,任何過流檢測響應都可以更好地執行。此外,AMR 電流傳感器的固有隔離使其適用于電路的高側和低側,從而提高了性能和安全性。這些非接觸式電流傳感器沒有功耗問題,提供更快的讀出時間,并使用有源反饋回路來校正偏移。這允許充電器修改增益參數并補償傳感器偏移。

過流和欠流保護、智能故障管理以及外力和輕微損壞等意外安全隱患都取決于快速和的電流檢測。由于它們的密切關系,電源管理和熱管理是同義詞。

電動汽車中的電流感應

對于基于交流電的 EV 充電系統,功率轉換器的接受率控制著充電速度,充電速度因需要對交流電進行整流而降低。直流充電器完全避開轉換器,加速充電過程。現代電源轉換系統可以解決熱量問題,提供的功率因數校正,并通過改進電流感應來增強頻率管理。無論原因是接地故障、短路事件還是高負載條件,都可以通過電流測量來控制系統熱性能,從而避免系統損壞。

與簡單的運算放大器和比較器實施相比,新納電流檢測解決方案的集成封裝節省了空間。集成設備將始終小于由分立部件組裝而成的設備。

功率因數校正 (PFC) 可提高功率因數比,降低電網壓力,提高能源效率并降低電價。電能質量(圖 1)是優化充電的重要組成部分。有效的低壓側電流檢測提高了電源可用性。除了比分流器更小之外,基于 AMR 的電流傳感器也更有效并且產生的熱量更少。此外,與基于霍爾的系統相比,AMR 芯片具有更大的工作帶寬和更高的采樣率。

AMR傳感器的優勢

AMR 傳感器利用電流流過導線時產生的磁場來測量與其感應方向平行的磁場強度。放置在 AMR 材料上的 U 形導體是傳感器測量磁場的方式。當導體攜帶相關電流時,磁場會圍繞導體。

AMR 傳感器位于相對的載流導體頂部,距其對稱軸的距離相同。輸出信號由平行于 AMR 傳感器感應方向的磁場強度決定。該測量值被傳感器轉換為電壓輸出。

一種稱為坡莫合金的鎳鐵合金具有在磁場中按比例變化的電阻,而無需接觸產生它正在監測的磁場的電路。因此,就像變壓器一樣,AMR 芯片也是電隔離的。它們還可以加快讀取速度,同時通過有源反饋回路主動補償傳感器偏移,從而允許電路修改增益參數。

結論

為了對電力電子設備提供必要的反饋,大功率 EV 快速充電應用需要改進電流測量。有多種電流感測方法,每種方法各有優缺點。性能、可靠性和安全性都是基于 AMR 的電流感測解決方案所提供的因素。它們還有助于電路保護、降低成本、縮小外形尺寸和應對關鍵電路設計挑戰。

25倍產能提升,羅姆開啟十年SiC擴張之路

在過去的兩三年里,晶圓供應短缺一直是制約SiC產業發展的重大瓶頸之一。面對不斷增長的市場需求,包括晶圓廠在內的眾多重量級玩家已經意識到必須擴大投資,以支持供應鏈建設,而以羅姆(ROHM)為代表的日系廠商就是SiC市場的一支重要力量。

碳化硅(SiC)作為半導體材料具有優異的性能,尤其是用于功率轉換和控制的功率元器件。但SiC在天然環境下非常罕見,最早是人們在太陽系剛誕生的46億年前的隕石中發現了少量這種物質,所以其又被稱為“經歷46億年時光之旅的半導體材料”。

Yole預計,未來5年內,將有數十億美元投資于晶體和晶圓制造以及設備加工,SiC功率器件將很快占據整個功率器件市場的30%。到2027年,其市場潛力將達到60億美元,高于2021年的約10億美元。

但在過去的兩三年里,晶圓供應短缺一直是制約SiC產業發展的重大瓶頸之一。面對不斷增長的市場需求,包括晶圓廠在內的眾多重量級玩家已經意識到必須擴大投資,以支持供應鏈建設,而以羅姆(ROHM)為代表的日系廠商就是SiC市場的一支重要力量。

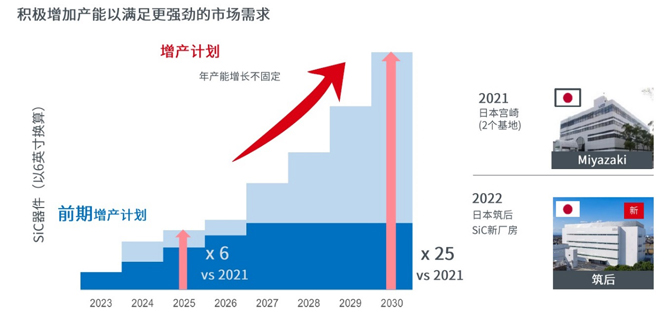

10年,25倍產能提升

羅姆公司從2000年就開始進行SiCMOSFET的基礎研究,并在2009年收購德國SiC晶圓材料廠商SiCrystal,從而擁有了從晶棒生產、晶圓工藝到封裝組裝的完全垂直整合的制造工藝。其里程碑事件包括2010年全球首發SiCSBD(肖特基二極管)/MOS并實現量產、2012年全SiC模塊量產、2015年溝槽型SiCMOS量產、2017年6英寸SiCSBD量產、以及在2021年發布了第4代溝槽SiCMOSFET,并有望在今年實現8英寸SiC襯底的量產和明年推出全SiC牽引功率模塊。

在中國國內,羅姆近兩年內也與大量客戶展開了合作,包括2020年與緯湃科技、臻驅科技合作開發碳化硅電源解決方案;2021年與吉利簽署了戰略合作協議,與正海集團成立碳化硅功率模塊合資公司海姆希科;2022年,Lucid公司OBC應用了羅姆的SiCMOSFET。同年,羅姆的SiCMOSFET也通過了賽米控公司的認證,應用在其eMPack?模塊中。

市場調研機構的相關數據顯示,2013年羅姆在全球SiC市場的份額為12%,到2018年已增長至23%。面對市場對SiC產品急速增長的需求,羅姆制定了積極的產能擴張計劃,準備在2021-2025年為SiC業務投入1700-2200億日元,這一計劃的實現將依托于羅姆位于宮崎的兩個基地和筑后工廠新廠房的投入使用。相比2021年,預計2025年SiC產能將提升6倍,到2030年提升25倍。

SiC最初的應用場景主要集中在光伏儲能逆變器、數據中心服務器UPS電源和智能電網充電站等需要轉換效率較高的領域。但人們很快發現,碳化硅的電氣(更低阻抗/更高頻率)、機械(更小尺寸)和熱性質(更高溫度的運行)也非常適合制造很多大功率汽車電子器件,例如車載充電器、降壓轉換器和主驅逆變器。尤其是部分汽車廠商采用了SiC器件之后,使xEV汽車市場很快成為SiC市場興奮的源泉。

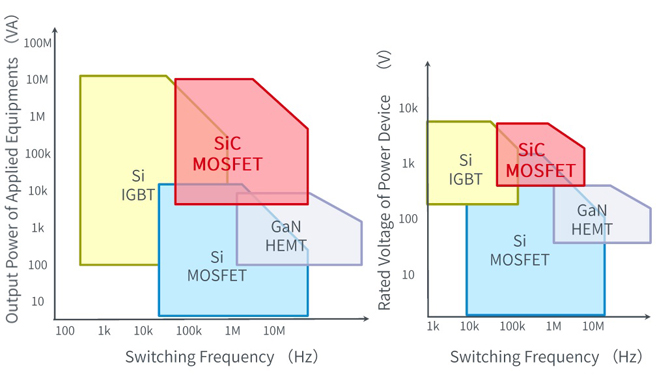

下圖展示了功率半導體器件的使用場景。如果以開關頻率作為橫坐標,輸出功率或電壓作為縱坐標,那么SiC-MOSFET的應用主要集中在相對高頻高壓的區域,Si-IGBT/Si-MOSFET/GaNHEMT則分別對應高壓低頻、高頻低壓和超高頻低壓應用。

功率半導體器件使用場景總結

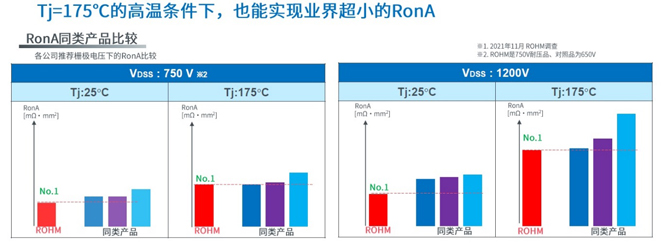

據羅姆半導體(上海)有限公司技術中心副總經理周勁的介紹,該公司2021年推出的第4代SiC器件的導通電阻(RonA)較第3代下降了40%,預計2025年和2028年節點推出的第5代和第6代產品還將再降30%。另外,羅姆在今年將實現從6英寸升級到8英寸襯底的量產,并且通過技術提高單個元件尺寸,從目前主流的25平方毫米到2024年實現50平方毫米以支持更高電流輸出的需求。

第4代SiC功率器件

總體來說,相較于第3代,羅姆第4代SiC功率器件在低損耗、使用簡單、高可靠性上表現突出。例如導通阻抗從30毫歐降低至18毫歐,降幅達到40%,改善了開關特性,提高了效率,減少了發熱和誤開通;8-15V的柵極驅動電壓可以與IGBT等廣泛應用的柵極驅動電路通用;750V耐壓可簡化電路設計;通過減小飽和電流去優化標準導通阻抗和短路耐受時間這兩個參數的折中,以提高可靠性。

低損耗

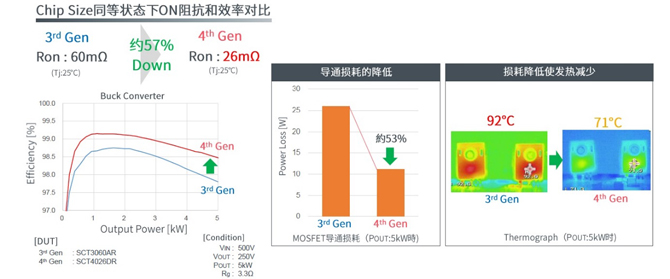

RonA的改善,可在同等芯片尺寸的條件下實現約40-57%ON阻抗的減小,使導通損耗得以降低。熱探頭拍攝的照片顯示了這一特性,如圖所示,第3代產品的實際應用溫度達到了92度,更換為第4代產品后,只有71度。

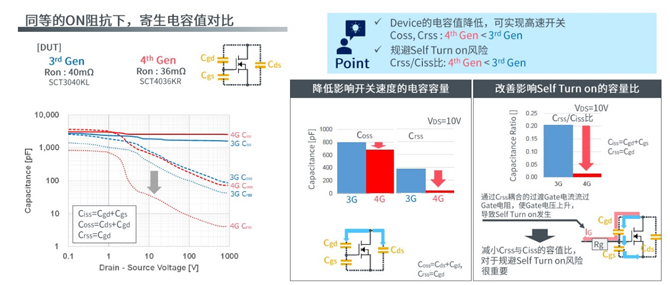

此外,開關特性也得以大幅提升。對比數據顯示,導通阻抗大致等同的器件的條件下,開關損耗有66%的降低。能夠實現高驅動頻率,為外圍器件及散熱器的小型化做出了貢獻。同時,Crss/Ciss的容量比的改善抑制了自關斷,柵極和源極間電容值的降低有助于實現高速開關動作。

這意味著,在將第3代換為第4代產品的過程中,如果重視導通損耗,就大幅度降低導通阻抗,如前文所述,導通阻抗會降低40%;如果重視開關損耗,就使用同等的25度額定電流產品。與同類產品相比,全負載/1000-5000W范圍內,羅姆的產品有效率上的提升。而在高頻率開關條件(100KHz)下的Boost-Inverter應用電路中,得益于第4代產品具備更好的高速開關特性,使得產品開關損耗小,同樣實現了全負載范圍內的高效率。

*以上測試數據來自5kWDCDC轉換器試驗機,謹供參考。

使用簡便

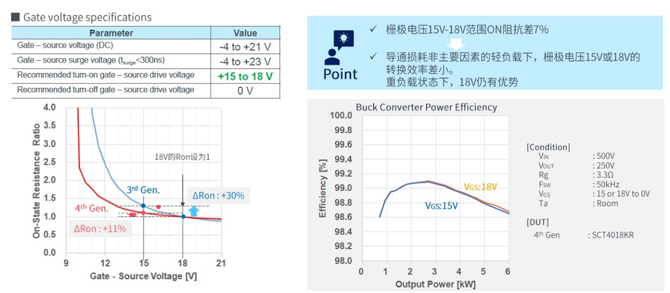

所謂的使用簡便,第一個就是柵極驅動電壓為8-15V,使得與IGBT等共用柵極驅動電路成為可能。下圖左側,第3代產品在15V和18V驅動時的導通阻抗差為30%,也就是說,如果我們要用15V與IGBT通用的電壓驅動,就無法實現SiCMOSFET的理想狀態。但演進到第4代后,15V跟18V兩種驅動電壓的導通阻抗差值只有11%,可以滿足一般狀態下的碳化硅全負載驅動。但需要強調的是,如果處于重負載狀態下,仍然還是推薦18V以上的驅動電壓,能夠實現最優的導通阻抗的情況。

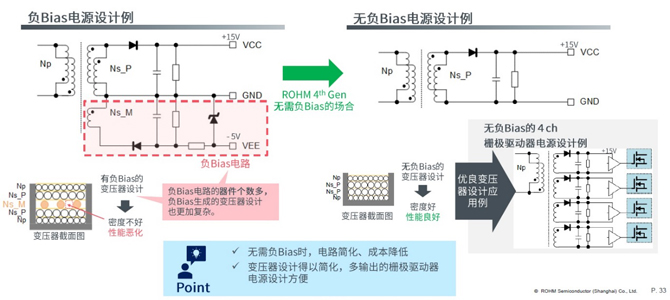

其次,無負壓驅動可以簡化電路設計,降低系統損耗。羅姆第4代SiCMOSFET門限電壓較高,0V可有效關斷,同時寄生電容的減小,也會抑制器件的誤開啟。

第三是在內部柵極電阻阻值方面,第3代產品為7歐姆,而第4代只有1歐姆。這樣,在外圍調整整個開關特性時,調整裕量會增大不少,電路設計會更加靈活,更容易實現客戶需求。高可靠性

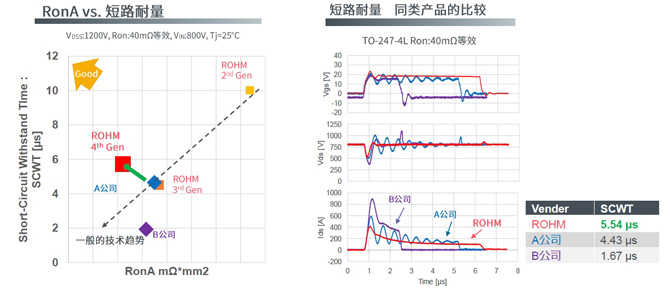

盡管縮減了芯片尺寸并增大了電流密度,但由于采用了獨特的器件結構,羅姆突破了RonAvs.SCWT的折中限制,實現了比同類產品更高的短路耐受時間。簡單來說,就是在降低RonA的同時,飽和電流下降,短路時的峰值電流較低,成功延長了短路耐受時間。

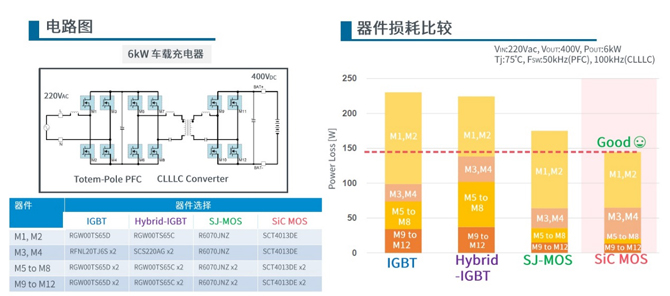

在實際應用中,以6000W車載充電器為例,對比IGBT、Hybrid-IGBT、SJ-MOS、SiCMOSFET四種方案可以發現,從電路效果來看,最好的是SiCMOSFET,IGBT則器件損耗較高。當然,如果從成本角度考慮,IGBT也是可以使用的,特別是在一些低負載應用的場合,SJ-MOS也有獨特的應用優勢。

審核編輯:湯梓紅

-

電動汽車

+關注

關注

156文章

11950瀏覽量

230579 -

充電器

+關注

關注

100文章

4076瀏覽量

114685 -

AMR

+關注

關注

3文章

423瀏覽量

30188 -

功率器件

+關注

關注

41文章

1732瀏覽量

90335 -

SiC

+關注

關注

29文章

2771瀏覽量

62466

發布評論請先 登錄

相關推薦

西門子EDA發布下一代電子系統設計平臺

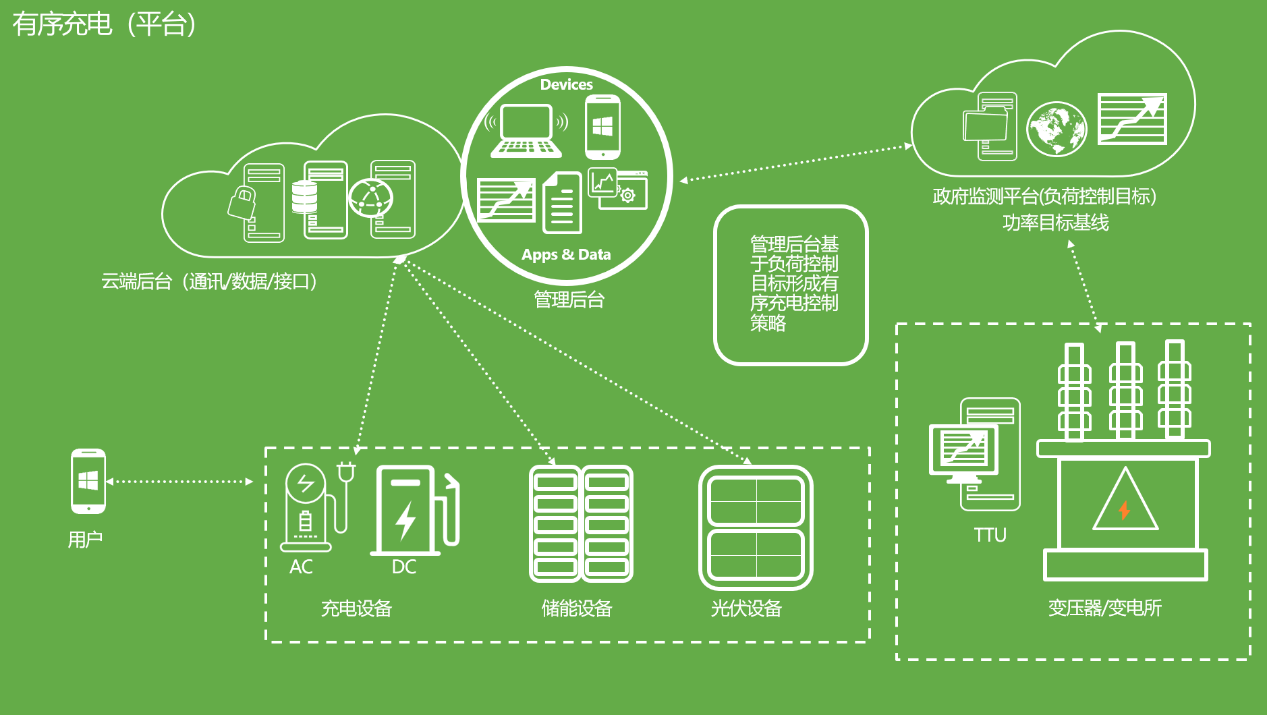

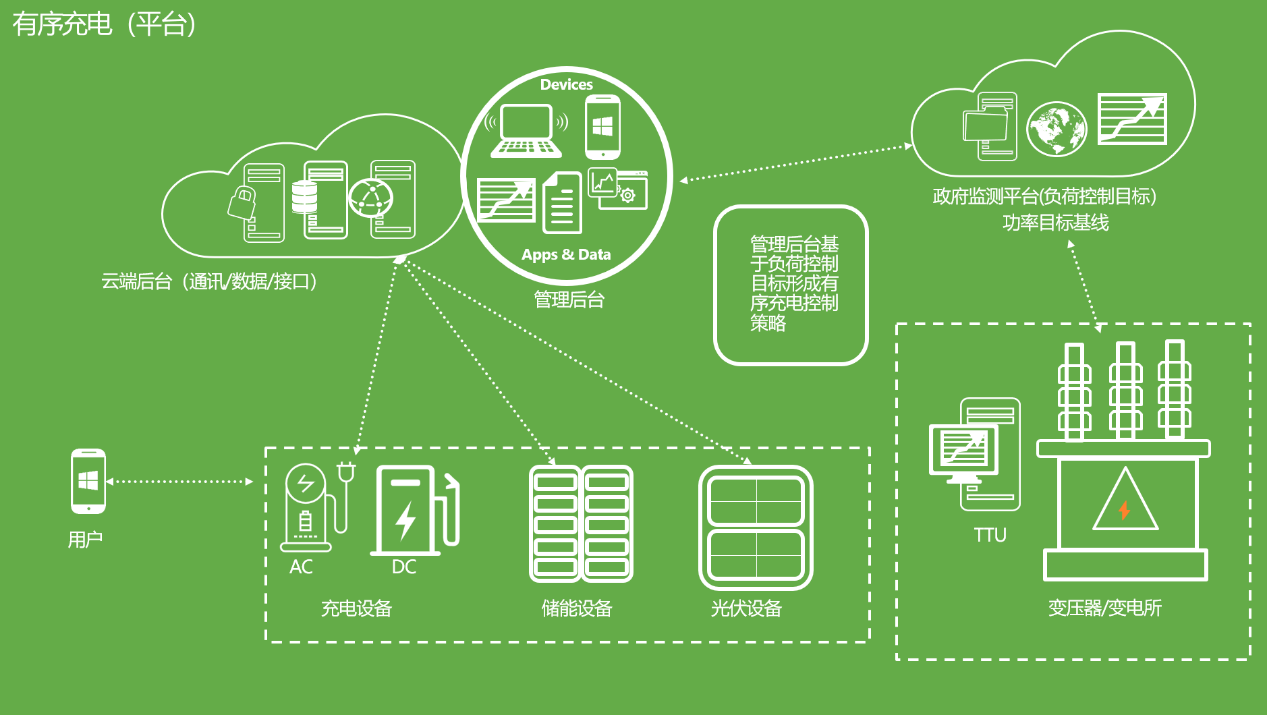

電動汽車有序充電優化策略

基于AMR的電流感應助力下一代電動汽車充電

基于AMR的電流感應助力下一代電動汽車充電

評論