一、電池制作所需參數

1、極片尺寸

2、拉漿工藝

a)集流體尺寸

正極(鋁箔),間歇涂布

負極(銅箔),間歇涂布

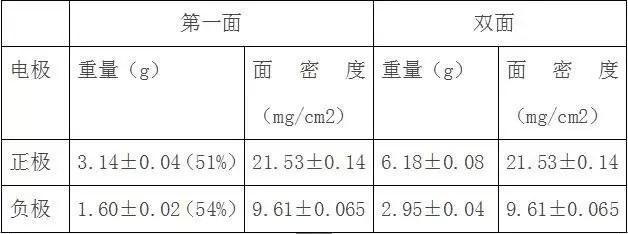

b)拉漿重量要求

3、正極拉漿后進行以下工序:

裁大片 裁小片 稱片(配片) 烘烤 軋片極耳焊接負極拉漿后進行以下工序:

裁大片 裁小片 稱片(配片) 烘烤 軋片極耳焊接

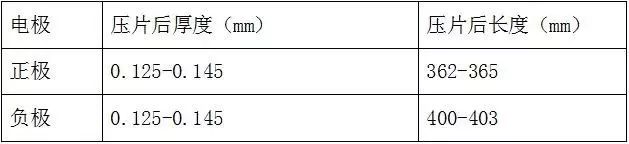

.4、軋片要求

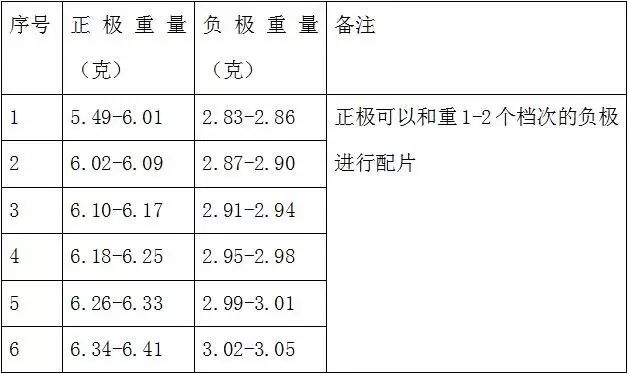

5、配片方案

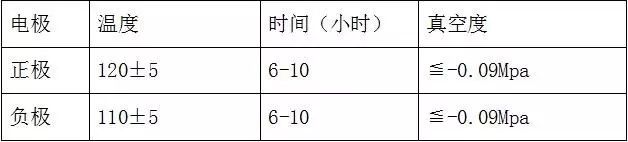

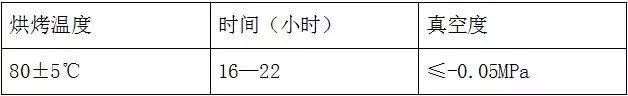

** 6、極片烘烤**

備注 :真空系統的真空度為-0.095-0.10Mpa;保護氣為高純氮氣,氣體氣壓大于0.5Mpa

7、極耳制作

a)正極 :

正極極耳在正極片處采用超聲波焊接。鋁條末端與極片邊緣平齊。

b)負極 :

鎳條尺寸:0.10×3.0×48mm,鎳條直接用點焊機點焊,要求點焊點數為8個點鎳條右側與負極片右側對齊,鎳條末端與極片邊緣平齊。

8隔膜尺寸 :0.025×44.0×790±5mm

9卷針寬度 :22.65±0.05mm

10壓芯: 電池卷繞后,先在電芯底部貼上24mm寬的透明膠紙,再用壓平機冷壓兩次。

11電芯入殼前要求

膠紙1:10.0×38.0±1.0mm,膠紙在電芯兩側分布均勻;

膠紙2:10.0×38.0±1.0mm,鎳條在膠紙中央;

膠紙3:24.0×30.0±2.0mm,膠紙在電芯兩側分布均勻;

鎳條右側距電芯右側為7.0±1.0mm。

12裝殼

裝殼時應用雙手同時用力,緩緩將電芯裝入電池殼中,禁止劃傷電芯。

13負極極耳焊接

負極鎳條與鋼殼用點焊機進行焊接,要保證焊接強度,禁止虛焊。

14激光焊接

激光焊接時應仔細上夾具,電池殼與上蓋配合良好后才能進行焊接,注意避免出現焊偏。

15電池真空烘烤

備注:

(1)真空系統的真空度為-0.095~-0.10MPa;

(2)保護氣為高純氮氣,氣體壓力>0.5MPa;

(3)每小時抽一次真空注一次氮氣

16注液量: 2.9±0.1g

注液房相對濕度:≤30%,溫度:20±5℃封口膠布:6mm寬紅色膠布,粘膠紙時注意擦凈注液口處的電解液用2道橡皮筋將棉花固定在注液口處。

17化成制度

(1)開口化成工藝

a)恒流充電:40mA×4h;80mA×6h

電壓限制:4.00V

b)全檢電壓,電壓≥3.90V的電池進行封口,電壓<3.90V的電池用60mA恒流至3.90~4.00V后封口,再打鋼珠

c)電池清洗,清洗劑為醋酸+酒精

(2)續化成制度

按程序進行續化成:

a)恒流充電(400mA,4.20V,10min)

b)休眠(2min)

c)恒流充電(400mA,4.20V,100min)

·

d)恒壓充電(4.20V,20mA,150min)

e)休眠(30min)

f)恒流放電(750mA,2.75V,80min)

g)休眠(30min)

h)恒流充電(750mA,3.80V,90min)

j)恒壓充電(3.80V,20mA,150min)

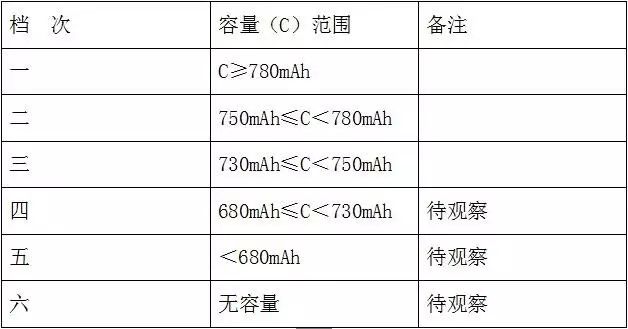

(3)檢測分容

按如下檔次對電池進行分容:

電池下柜后全檢電壓,電壓<3.77V的電池采用程序補電:

(1)恒流充電(750mA,3.80V,10min)

(2)休眠(2min)

(3)恒流充電(750mA,3.80V,30min)

(4)恒壓充電(3.80V,20mA,60min)

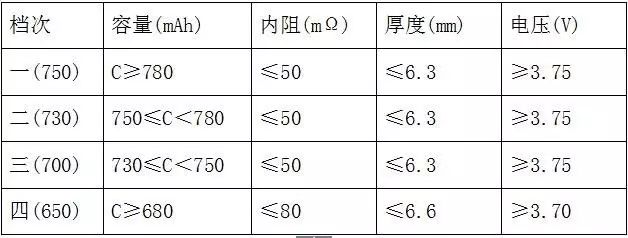

18電池復檢

電池下柜分容后在室溫下放置20天進行復檢,步驟如下:

a)用整形機對電池整形;

b)全檢電池厚度、電壓、內阻,分類方法如下:

二、電池制作工藝流程

1 、(正、負極)干混→濕混→滾涂膏體在導電基體上→3步干燥→卷繞→切邊(切成一定寬度)→輥壓→卷繞(備用)干混采用球磨, 磨球是玻璃球或氧化鋯陶瓷球;

濕混采用 。行星式拌粉機, 其葉片分別裝在2-3個軸上, 混合效果更好。濕混中溶劑數量要恰當, 形成合適的流變態, 以獲得平滑的涂層。滾涂電極膏體要保證一定的粘度, 膏體涂于鋁箔或銅箔的兩面, 而涂層的厚度取決于電池的型號。然后再相繼通過3個加熱區進行干燥, NMP(或水)從涂層中隨熱空氣或干燥氮氣流動而揮發, 溶劑可以回收再利用。輥壓是為了提高涂層的密度, 并使電極厚度能符合電池裝配的尺寸, 輥壓階段的壓力要適中, 以免卷繞時粉料散落。

2、電池的組裝

圓柱電池的裝配工藝流程: 絕緣底圈入筒→卷繞電芯入筒→插入芯軸→焊負極集流片于鋼筒→插入絕緣圈→鋼筒滾線→真空干燥→注液→組合帽(PTC元件等)焊到正極引極上→封口→X射線檢查→編號→化成→循環→陳化。

方形電池裝配工藝流程 :絕緣底入鋼盒→片狀組合電芯入筒→負極集流片焊于鋼盒→上密封墊圈→正極集流片焊于桿引極→組合蓋(PTC元件等)焊到旋引極上→組合蓋定位→激光焊接→真空干燥→注液→密封→X射線檢查→編號→化成→循環→陳化。

裝配工藝說明 :以圓柱形電池為例(方形電池基本過程相同)。卷繞芯入筒以前, 將鋁條(0.08—0.15㎜厚、3㎜寬)和鎳條(0.04—0.10㎜厚, 3㎜寬)分別用超聲波焊接在正、負極導電基體的指定處作為集流引極。

電池隔膜一般采用PE/PP2層或PP/PE/PP 3層組成, 隔膜都是經過120℃熱處理過的, 以增加其阻止性和提高其安全性。

正極、隔膜、負極3者疊合后卷繞入筒 , 由于采用涂膏電極, 故必須讓膏體材料與基體結合得好, 以形成高密度電極, 特別要防止掉粉, 以免其穿透隔膜而引起電池內部短路。

在卷繞電芯插入鋼筒以前, 放一個絕緣底入鋼筒底部是為了防止電池內部短路這對于一般電池都是相同的。

電解質一般采用LiPF6和非水有機溶劑, 在真空注液以前,電池要真空干燥24/h, 以除去電池組分中的水分和潮氣, 以免LiPF6與水反應形成HF而縮短壽命。

電池密封采用涂密封膠、插入墊圈、卷邊加斷面收縮過程,基本原理與堿性可充電池相同。封口以后, 電池要用異丙醇和水的混合液除去油污物和濺出的電解液, 然后再干燥。使用一種氣味傳感器或“ 嗅探器”元件檢查電池漏液情況。

整個電池裝配完成以后 , 電池要用X射線鑒定電池內部結構是否正常, 對于電芯不正、鋼殼裂縫、焊點情況、有無短路等進行檢查, 排除有上述缺陷的電池, 確保電池質量。

最后一道工序是化成, 電池第1次充電, 陽極上形成保護膜, 稱為固體電解質中間相層(SEI), 它能防止陽極與電解質反應, 并是電池安全操作、高容量、長壽命的關鍵要素。電池經過幾次充放電循環以后陳化2—3周, 剔去微短路電池, 再進行容量分選包裝后即成為商品了。

-

PTC

+關注

關注

4文章

298瀏覽量

41847 -

電芯

+關注

關注

14文章

717瀏覽量

25807 -

電池

+關注

關注

84文章

10461瀏覽量

129010

發布評論請先 登錄

相關推薦

電池制作所需參數及工藝流程

電池制作所需參數及工藝流程

評論