鋰電池作為電動車的核心部件,是新能源增長較快、未來預期最為樂觀的應用領域,2023年有望實現1600億以上的市場規模。對于EV電池制造商來說,想要搶占更多市場份額就需要穩定生產出更安全更高質量的鋰電池。

電動車(EV)電池一般由電池芯、模塊和電池組組成。市場通常以能量密度高低、循環壽命長短和安全性作為評判鋰電池好壞的標準。電池芯必須在每單位體積內具有高容量、高可靠性和穩定性,可承受各種溫度,并且能夠承受駕駛過程中的沖擊,才能在車輛能力范圍內實現最大性能。在生產過程中,可靠且穩定的制造過程對于避免降解和減少浪費至關重要。康耐視機器視覺和讀碼技術就可幫助制造商生產實現高質量標準,以保證電池高性能和大容量。

鋰電池制造檢測可分為電極、裝配、化成、模組和電池包系統四大階段,每個階段都會遇到許多棘手問題,下面舉例一些常見的鋰電智造難題,通過康耐視解決方案讓電池在整個生產過程中實現安全閉環管理!

01

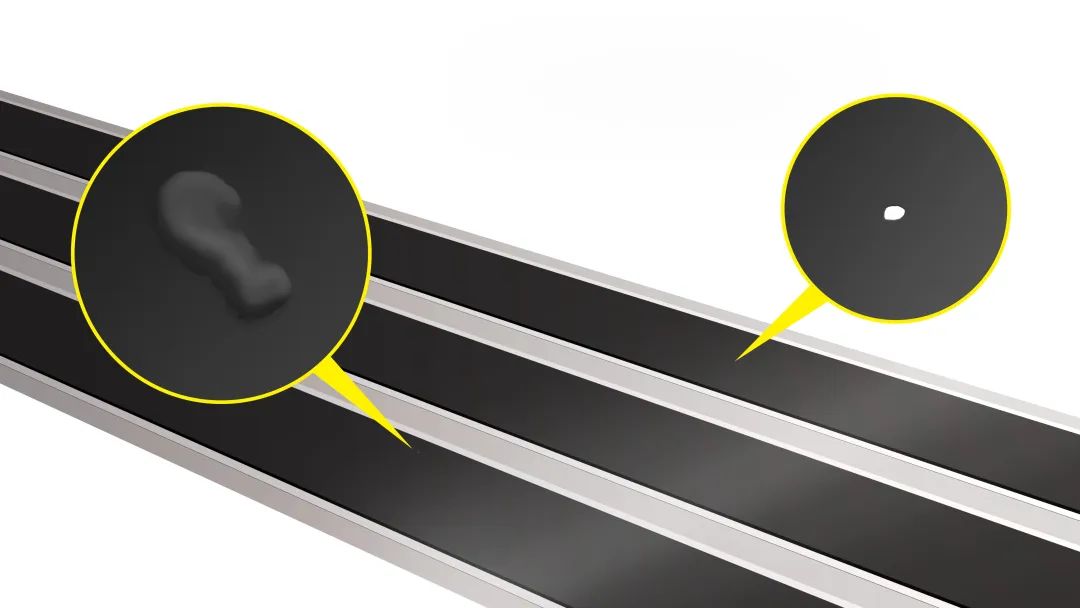

電極-極片缺陷探測

所有鋰離子電池制造商都需要高性能的電池電極作為其產品的構造模塊。涂層陰極和陽極電極材料必須按照嚴格的標準制造,才能滿足嚴格的能量性能、密度和存儲要求。康耐視VisionPro Deep Learning能夠很好地識別極片制造中出現的脫碳、起泡、坑、孔洞、暗點、氣泡、膠帶拼接等問題,幫助制造商及時發現極片外觀缺陷。

02

裝配-電池焊縫檢測

康耐視DS800系列產品可應用于測量正負極相接位置、電極與封蓋相接位置以及電池罐與封蓋邊角相交位置的焊縫,定位并檢測焊接區域的焊接質量,有效提升電池組裝效率。

03

化成-封裝

封裝時電池需要堆疊均勻且完美對齊,才能使EV電池正常工作。為此需精確測量模塊外殼中的鋁袋間高度差,以確認它們齊平。In-Sight 3D-L4000系列則針對頂蓋平面檢測,憑借三維激光位移技術與智能相機的結合,可以將視覺工具直接放到真三維零件圖像上,保障鋰電頂蓋片平面度的測量精度,適應生產環節對電池外部頂蓋與鋁殼的尺寸精度的嚴格要求。

04

模組和電池包系統-裝配和線纜連接器引導

該應用需要使用視覺引導的機器人和高度準確的圖案匹配工具,成功的關鍵取決于將基準點與坐標對準,使系統能夠正確地固定零件。機器人通過安裝康耐視In-Sight 8000視覺系統可拍攝各個角及其三個對準孔的照片以計算電池模組的位置,識別切口基準“標記”,從而可靠引導電池模組并對準到EV電池包系統外殼上。康耐視PatMax技術使用幾何信息來定位和校準基準標記,其能在各種條件下快速、穩定且高度精確地實現精確校準。系統使用這些坐標來引導機器人拾取底殼,再通過裝卸機器人將其轉移到設施的另一部分,實現精準操作。

鋰電行業發展勢頭愈盛、行業越具規模化,對鋰電制造商來說無疑是好事。但這也對產線提出了更高的要求,需要產線的速度更快、質量更高、更安全。康耐視始終關注行業對“高速”“高效”“安全”的訴求,不斷精進優化解決方案,除了傳統的機器視覺技術,還引入了深度學習技術,相信通過康耐視智造解決方案,能幫助企業實現更成熟的生產技術帶來更加規模化的生產,進而降低產品價格,從而先人一步在新能源時代占據一席之地!

審核編輯 :李倩

-

鋰電池

+關注

關注

259文章

8034瀏覽量

169523 -

電極

+關注

關注

5文章

807瀏覽量

27163 -

模組

+關注

關注

6文章

1436瀏覽量

30291

原文標題:滿電上場 丨讓鋰電制造實現安全閉環管理

文章出處:【微信號:康耐視,微信公眾號:康耐視】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

讓鋰電制造實現安全閉環管理

讓鋰電制造實現安全閉環管理

評論