前言

寧德時代正加快研發4680電池節奏,計劃2024年量產;比克在2021年3月深圳CIBF上展出大圓柱產品,預計2023年量產;億緯鋰能現有已建成電池產能39GWh,預計2024年將擴大至225GWh,其公司公告顯示在湖北荊門計劃投產20GWh年產能的三元大圓柱電芯產線,建設周期不多于18個月,有望在2024年底開始供應。

4680大圓柱電池的量產,通過電芯設計、電芯工廠、正負極材料以及整車電池一體化這五個方面,整體成本可以下降56%,預計未來大圓柱將代替部分軟包和方形的市場份額。能量密度高、安全可靠、充電倍率提升的突出優勢,使2023年有望成為4680大圓柱電池放量元年,帶動新能源車電池技術及產業鏈深化變革。

近期,4680電池又受到關注。從目前公開的技術創新專利看,4680電池將采用包括高鎳正極和硅基負極材料方面的技術,使用大圓柱和無極耳(全極耳)的結構創新,以及使用干法電極技術的工藝創新。本文主要介紹4680電芯制造技術創新和工程化量產瓶頸。

一、材料創新方面

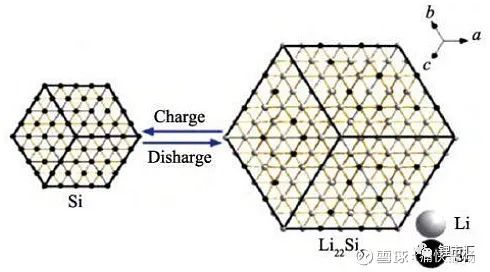

4680電池采用高鎳三元正極材料和硅基負極材料。高鎳正極材料(Ni80%)相比于傳統的層狀LiCoO2具有高比容量、低成本、長壽命等優點;硅是目前已知比容量最高的鋰離子電池負極材料,最高鋰含量的合金相Li22Si5理論比容量高達4200mAh/g,是石墨負極10倍左右,采用硅基負極材料的鋰電池質量能量密度可以提升8%以上,同時每kWh電池的成本可以下降至少3%。

1、工程進度:通過能譜儀檢測分析4680第一代電池,負極為QCG-X人造高純石墨,并沒有使用硅基負極材料。原因是硅碳負極材料制備工藝相對復雜,尚未形成標準化制備方法,規模化生產存在一定困難。

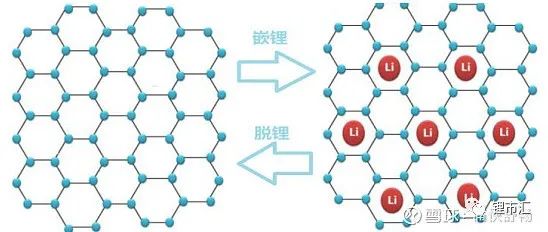

2、量產瓶頸:硅基負極材料充放電時體積劇烈變化。硅鋰合金的生成與分解伴隨著巨大的體積變化,最大膨脹可達320%(鋼殼似乎可以較好抑制膨脹)。這將破壞電池結構,導致電池容量損失,性能下降(容量衰減快)。相比之下,傳統的片材石墨負極工作時,鋰嵌入石墨六邊形結構層間的空隙,體積變化只有16%。

3、解決方案:

對于單質硅負極膨脹帶來的問題,可采用硅復合材料應對,當前具備商業化前景的有硅碳負極和硅氧負極。硅碳負極是指納米硅與碳材料混合,硅氧負極則采用氧化亞硅與碳材料復合。硅氧負極動力領域進展較快。氧化亞硅在鋰嵌入過程中發生的體積膨脹較小,因此相對純硅負極,其循環穩定性有較為明顯改善,更適合應用于動力電池領域,目前主流負極材料廠商(貝特瑞等)對氧化亞硅負極均有所布局。

硅基材料應用于新一代負極已經形成共識,硅基負極應用車企已明顯提速。除特斯拉以外,包括蔚來、智己和廣汽埃安在電池技術上均涉及硅負極,并計劃2023年上市交付。在寧德時代、國軒高科、星恒電源、比克、億緯鋰能等電池廠商高比容量電池方案中,硅碳負極被明確列為發展方向。

二、結構創新方面

當下,結構創新在電池領域比材料創新更有實踐意義。4680電池采用大圓柱外殼和無極耳結構。4680電池是在2170電池的基礎上直徑和高度同時做了擴展,直徑增加一倍多至46mm,高度增加至80mm,該尺寸是特斯拉工程團隊經過遍歷測試后,綜合考慮續航里程和成本得到的相對平衡點。

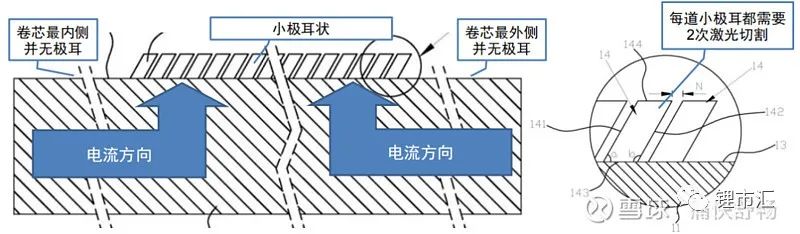

傳統的圓柱體電池正負極銅箔、鋁箔隔膜疊加起來卷繞,為了引出電極會在銅箔和鋁箔兩端分別焊接一個導引線叫極耳。全極耳則是負極的銅箱或正極的鋁箱模切后,與集流盤或者殼體直接焊接起來。相比這種單極耳,使用全極耳的電池內阻直接降低一個數量級。但在制造技術方面則增加了極耳模切、揉平、全極耳與集流盤激光焊接工藝等,增加了制造難度。其本質是,縮短鋰離子遷移距離,定向顆粒、定向遷移,疊加穩定的導電網絡,使得鋰離子內部構建起極佳的動力學條件和熱力學條件。

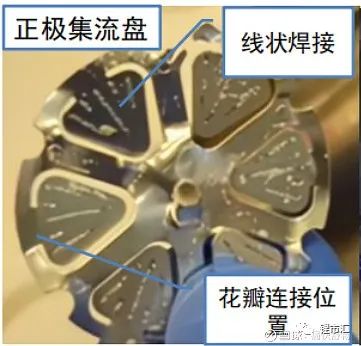

1、工程進度:4680電池采用全極耳結構,第二代4680電池正極集流體和正極全極耳焊接在一起,沒有負極集流體,負極全極耳直接與底蓋焊接在一起。

2、量產瓶頸:4680電池的極耳在模切、揉平和激光焊接等工藝環節存在大規模量產的難點。

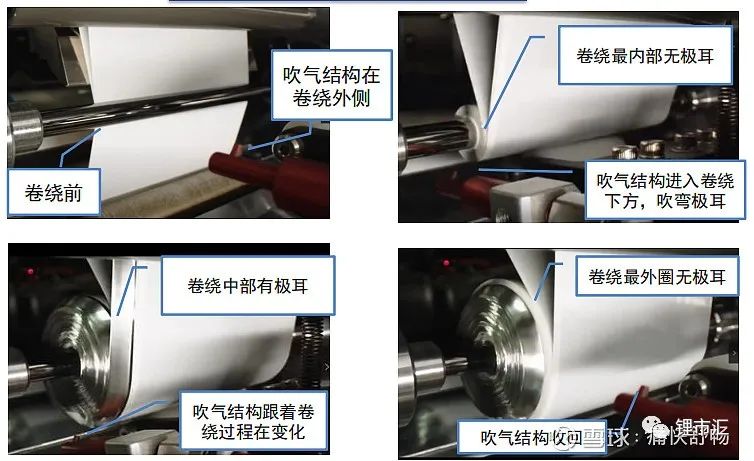

(1)極耳模切:全極耳電芯在極片涂布時,會在集流體一側預留空箔區,經過輥壓和分切后,將集流體邊緣的空箔區切割成多個極耳,再進行卷繞(最內測和最外側無極耳)。激光切割極耳時的難點包括:①極片在切割時易抖動;②切割后廢料不能有效排出;③模切長度和次數遠高于常規極耳。

(2)極耳揉平:在4680電池制造工藝中,需要對電池卷芯的全極耳進行揉平,待電池卷芯的斷面平整后再與集流體焊接。揉平過程中難點包括:①揉平速度過快時,極片外翻;②揉平速度過慢時,生產效率低;③揉平時產生金屬屑較多,導致內部短路;④摩擦產生大量粉塵;⑤產生極耳褶皺。

(3)極耳焊接:4680大圓柱電池存在多個極耳,正負極整體與集流盤焊接,集流盤上細絲焊縫數量較多,焊點數量大幅增加(4680焊接點位較21700增加了5倍),并且一般需要使用連續激光焊接設備。激光焊接過程難點包括:①激光連續焊接可能造成虛焊和穿焊;②焊接時熱堆積;③全極耳形態不受控。

3、解決方案:

(1)極耳模切:將正負極全極耳模切成多個平行四邊形的極耳單體,這樣不僅能夠在揉平過程中杜絕極片外翻,在與電池外殼組裝時,不易刮傷電池外殼的內壁,且能夠減少金屬屑的產生,避免短路;同時,這種平行四邊形結構能夠有效減少揉平時的輥壓力,從而避免活性材料的脫落,大大提高良品率。4680生產線采用海目星激光模切設備,可進行極耳飛行激光切割,隨速變頻變功控制,減少毛刺、熱影響和漏金屬等質量問題。

(2)極耳揉平:國內部分專利采用機械揉平方案,通過揉平機的揉平頭直接接觸在全極耳上,再隨著揉平頭的自轉靠近全極耳后,碾轉帶動全極耳揉平在卷繞電芯的端部。在這樣的揉平方法中,由于揉平頭直接與全極耳接觸摩擦,往往會將柔軟的全極耳部分揉碎,該揉碎的碎末顆粒就會進入圓柱型鋰電池的正極端或負極端之間而產生短路。因此,新型全極耳揉平機的開發有望得到市場重視。

目前主流的全極耳技術采用公轉與自轉相結合的行星式揉平整形技術,變滑動摩擦為滾動摩擦,摩擦阻力降低40~60倍。可以根據正負極集流體厚度、卷芯直徑、進階量設計等,對行星式揉平頭的直徑、錐角與倒角階梯等進行最優化設計,并結合無損整形數控系統,在正負極集流體許用應力范圍值內,實現全極耳高速、無損成型,效率≥50PPM、精度±0.05mm,嚴格控制了因摩擦導致集流體受損、破裂產生的粉塵與顆粒。

全極耳采用吹氣方案,電芯內部和外部均無極耳,中部有極耳,吹氣嘴吹平極耳并隨著電芯直徑的增長往外移動。

(3)極耳焊接:目前行業相關設備企業,開發了多層極耳焊接工藝,替代超聲波極耳焊接,減少鋁極耳的斷層比例,突破高反材料厚薄疊接自適應精密激光焊接技術,實現了鋁和銅等高反材料厚薄疊接精密焊接,并將2mm熱影響區內溫升控制在80℃以內(低于隔膜熱影響溫度),避免造成隔膜灼傷或熱影響,通過激光焊接實現集流體與集流盤、正負極(蓋板)全面積本材連接,是圓柱全極耳電池規模化生產與應用的核心技術。

4680全極耳創新技術引起了工藝和裝備的革新,鋰電裝備企業也紛紛投入研發新設備。和其他圓柱電池制造工藝相比,4680雖然在涂布、輥壓、注液方面也有區別,但最主要的還是全極耳的制造效率和產品直通率,這是影響4680電池能否量產的關鍵。

三、工藝創新方面

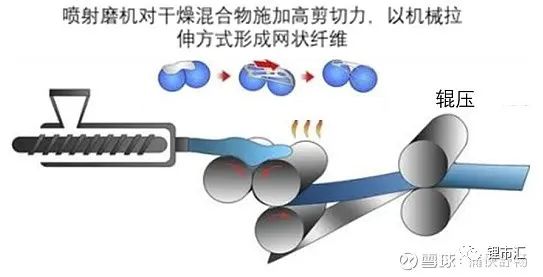

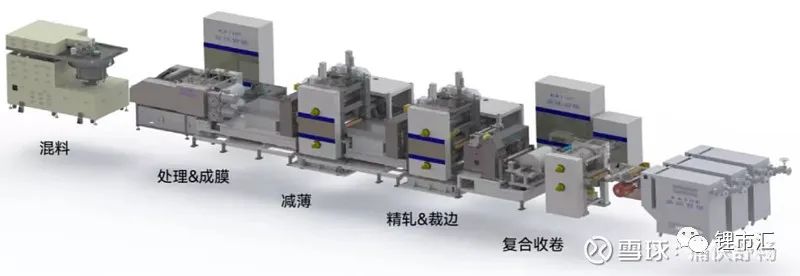

除了因結構創新而引起的工藝創新以外,4680電池還引入了干法電極工藝。鋰離子電池的極片加工工藝按照是否使用溶劑,可分為濕法工藝和干法工藝:需要大量溶劑制備漿料通過涂布制備極片為濕法電極;相對應的,不使用任何溶劑或者僅添加少量助劑,通過粘結劑纖維化,并通過輥壓機輥壓制備極片膜再熱壓復合得到的是干法電極片。干法制備極片工藝不需要復雜的涂布設備,僅僅通過連續的加熱輥壓即可制備電池極片。該技術由于無需溶劑和干燥過程,能耗低,占地小,生產效率高,同時可以增加能量密度,是一種成本較低的工藝。

1、工程進度:4680電芯自2022年投產后一直都處于小批量生產階段,只有少量特斯拉車型搭載4680電池進行交付。通過拆解第一代特斯拉4680電池發現,正極未使用干法電極技術,負極使用了干法電極技術。

2、量產瓶頸:正極干法電極成膜的連續穩定性差、厚度一致性不易控制、生產速度低。

正極材料在纖維化完成后,由于材料呈黏性絮狀性而且相互交聯態,而材料本身自潤滑性差,在連續傳輸過程中,極易出現偏析、架橋、結團等現象,自支撐膜制作難度極高。而負極采用干電極技術是因為負極主要為石墨類,材料本身帶潤滑作用,在粉體傳輸和輥壓過程中流動性極好,自支撐膜制作難度較低。

從特斯拉公開的視頻可以看出,采用臥式對壓輥,在兩輥之間添加纖維化粉體,兩輥驅動帶動材料至壓輥之間進行壓制,由于材料堆積在兩輥之間,無法精確控制計量傳輸,膜片出現厚度不均勻,面密度不一致,甚至斷帶、孔洞等現象。纖維化后的粉體材料潤滑性差,局部過厚的粉體材料會撐大兩支壓輥之間的縫隙,導致兩輥壓力超負荷,使得輥體變形,甚至輥體無法驅動。連馬斯克也承認“干法正極工藝遇到極大挑戰”。

同時,受熱膨脹、延展率、速差等因素影響,極片厚度、面密度等難以控制;電極自支撐膜韌性差,張力小,提速后易斷裂,造成生產難以提高速度。

3、解決方案:

解決上述問題,需要提高成膜的連續穩定性。一是物料進行造粒處理,使粒徑保持在2mm內,且大小均勻;二是采用振動方式連續均勻給料。

同時,采用閉環控制系統保證厚度一致性。使用厚度、面密度在線檢測技術,實時自動閉環控制;并且提高生產速度。一是電極膜增加載體,保證電極膜韌性;二是采用并排多輥進行連續減薄轉移。

在干法電極制造方面,國內公司(嘉拓)也公布了工程化技術,從固體粘接劑、工藝方法和設備方面的解決方案。

目前行業中相關企業(嘉拓,華起睿智等),已經針對對不同粘結劑(PTFE、PVDF、PAN、改性PAA等)在干法電極的應用,電極材料粉體形貌在混料、成型、復合后的電化學性能,干法涂布(干粉、熱熔)可行性進行了深入研究,并研制電極膜減薄成型工藝和設備,實施多輥輥壓和鋼帶輥壓的設備路線。鋼帶系統可以作為自支撐電極膜的載體,減少電極膜在輥對輥制造和高速運轉中的斷帶。現在已完成三元正極材料+PTFE2%+愛立許攪拌+鋼帶壓延一次成膜驗證。

采用自主研發的多級結構納米材料作為添加劑,可防止纖維化后的粉體材料在生產輸送過程中發生團聚、分層、偏析、架橋。開發了一套專用的粉體輸送工藝和裝備,通過高精度計量傳感器與控制器對高黏性絮狀混合粉體進行實時動態控制,得到面密度均勻的自支撐電極膜。電極膜成型采用高精度連續輥壓設備,壓力逐級放大,同時,對壓的兩輥設置速差,讓電極膜成型時產生“揉”和“搓”的作用,以提高成型效果。

總而言之,目前4680電池的產業化仍面臨以下幾個問題:

第一,是良品率不高生產效率未達到預期:良品率和每分鐘產出數遠低于2170電池,即便進行設備改造后提升50%效率,在2023年也無法與2170電池的數據相比,從而成本也相對較高。而目前距離理想的良品率和生產效率,至少還需要2~3年才能實現。

第二,電芯性能未能達到預期:目前4680電池的單體電池的能量密度距離目標的300Wh/kg以上的目標差距明顯。按節奏,在明后年先滿足基本的生產效率,在量產達到一定程度上之后,再提升電芯性能,初步規劃是在明年下半年開始著手(當然也要看生產效率是否達標)。

第三,先進工藝應用情況:硅碳負極已經在使用了(占比大約是實驗室數值的一半),干法電極正極技術尚不成熟暫時尚未批量投入生產,全極耳生產效率還有待提高。由于技術迭代的時間短,4680電池工程化在生產效率和質量控制方面仍存在矛盾(短期內批量供應的難度較大)。

審核編輯 :李倩

-

電芯

+關注

關注

14文章

717瀏覽量

25806 -

能量密度

+關注

關注

6文章

287瀏覽量

16459 -

4680電池

+關注

關注

0文章

45瀏覽量

1964

原文標題:深度解析特斯拉引領第二代4680電池產業化

文章出處:【微信號:智享新動力,微信公眾號:智享新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

寧德時代第二代鈉離子電池或將于2025年上市

寧德時代第二代鈉電池有望2025年面世

AMD推出第二代Versal Premium系列

一加正式發布第二代東方屏,獲全球首個DisplayMate A++認證

第二代AMD Versal Prime系列自適應SoC的亮點

新品 | 采用第二代1200V CoolSiC? MOSFET的集成伺服電機的驅動器

深度解析特斯拉引領第二代4680電池產業化

深度解析特斯拉引領第二代4680電池產業化

評論