隨著量產電池產品的技術特性逐漸趨同,主流動力電池企業之間將不存在巨大差異,未來最大的差異將體現在規模化制造能力上。

追求質量的提升、制造成本的降低、對市場的快速反應,以及整個制造系統的高效運營,實現數智化極限制造,成為行業一致共識。

4月13-14日,2023高工鋰電智能制造峰會暨西部機器人大會在成都舉行,峰會主題為“極限效率 極限品質 極限成本”,現場匯聚了超700位鋰電產業鏈上下游企業領袖高層。

目前,動力電池生產追求零缺陷、精益生產,產能完全充分利用,生產率提高,有效利用率高,以及預測性、智能維護等。數字化升級成為動力電池企業的必由之路。

億緯動力數字化制造部總經理龐強博士在“數字化升級之路”主題演講中表示,當前,動力電池企業面臨內外部環境多重挑戰。

其中包括:

1、生產規模高速增長,挑戰來自要支持多地區同步建設,在生產規模擴大的前提下,保持并持續提升質量水平。

2、組織規模快速擴大,導致業務量成倍增長,業務協同復雜化,人員尤其是管理者素質要求提高,管理半徑擴大,管理鏈條變長。

3、行業過剩即將出現要求企業決策的速度要快、質量要高,不斷提高運營效率、生產效率。

億緯動力數字化價值鏈規劃,是從需求到產品的價值創造IPD,從訂單到交付的價值傳遞OTD。面向未來5-10年數字化愿景,億緯將圍繞產品和訂單主線推動價值創造和傳遞,通過數字化平臺建設核心業務能力,打通端到端業務場景。

效率提升 降低成本

技術創新是提高效率和降低成本的關鍵,在動力電池規模化躍升背景下,探索新能源產業鏈制造效率升級成為智能裝備企業的重要命題。

歐克科技董事長胡堅晟在“立足極限智造,挑戰鋰電‘新機遇’”主題演講中表示,歐克科技現有的生活用紙設備與包裝材料的生產制造工藝與鋰電池隔膜生產工藝有重疊,在關鍵技術方面也有很大的相似性。制造工藝方面,公司包裝材料生產的工藝流程與濕法隔膜工藝中的流延、定型、分切等工序重合,只是拉伸與萃取工藝不同。

歐克科技通過技術遷移,掌握了整套鋰電隔膜生產線、鋰電前段設備綜合解決方案。其中鋰電池濕法隔膜生產線的技術指標約100m/min,可滿足4.5米寬幅隔膜功能性涂覆。

科瑞新能源制芯業務線總監鄒春紅在“疊片提效降本趨勢下的疊片工藝進化與設備迭代”演講中表示,科瑞新能源制芯裝備在技術水平、交付服務上,效率、一次良率、故障率、OEE、爬產周期、整機除塵方面達到業界最佳水平。

在疊片設備效率提升上,公司激光切疊壓一體機光切極耳效率120m/min,疊片單工位效率0.45s/pcs;多片疊一體機單工位效率0.2s/pcs;高速熱復合切疊一體機整機效率0.125s/pcs。

佛山惠龍總經理熊仁平在“全自動圓柱電池300ppm掃碼測試、外觀檢測分選包裝線解決方案”演講中指出,目前4680檢測設備待解決難題在于無法實現高效率與高精度,以及常規面陣相機與2D線對凹凸型外觀缺陷束手無策。

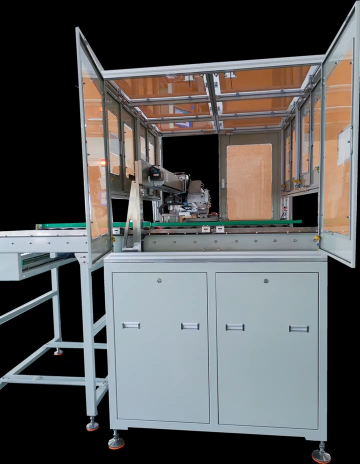

佛山惠龍推出的全自動圓柱電池掃碼測試、外觀檢測分選包裝線,速度可達300ppm,極限速度可達600ppm。該線體功能齊全,包含全自動上料、高速掃碼測試及電壓內阻分選、精準校碼及二次噴碼、2D線掃及3D外觀全檢、自動裝盒、自動套膜、自動包裝碼垛功能。

逸飛激光產品經理李兵在“提質增效——高柔性模組PACK裝配解決方案”主題演講中提到,行業仍然面臨著電池單體與模組型號眾多、結構工藝差異大帶來的生產與管理難題。因此有必要通過核心工藝技術、柔性化制造、信息化制造三大核心路徑,來實現模組/PACK柔性智造裝備。

具體到模組柔性裝配線單線產能體現上,逸飛激光方形電池產線可覆蓋6-40PPM;圓柱電池產線產能可覆蓋50-150PPM;軟包電池產線可覆蓋24/14/12PPM。在PACK柔性裝配線方面,可滿足方形、圓柱、軟包電池連續式及離線式生產。

奧特維總經理武光在“鋰電池結構進化下的模組PACK裝備極限制造探索和實踐”演講中表示,經過多年的行業經驗積累,奧特維提煉的4M核心技術體系包括:Material特種加工技術、Motion精密位置控制技術、Measurement精密檢測技術、Manufacturing智能制造技術。六性設計及制造理念包括:耐久性為保障、易用性為核心、生態性為基礎、兼容性為靈魂、安全性為根本、前瞻性為王道。

其智能制造系統以云資源、高性能網絡、智能生產設備、精益管理思想為基石,通過智能裝備改進、智能物流實施、智能制造系統構建的舉措,實現制造全過程信息化、數字化、智能化的目標,幫助客戶產能、質量、成本持續提升和改進。

核心部件 創新攻堅

核心部件迭代升級,為鋰電核心工藝提供創新支持,成為鋰電電芯制造升級的關鍵之一。

IPG電池焊接業務拓展經理裘曉峰在“IPG新能源焊接極限制造——LDD焊接實時檢測”主題演講中表示,在焊接過程中,對于工藝窗口的實時、精準的監測控制成為了質量管控中非常關鍵的指標。虛焊與焊穿等工藝隱患,會給鋰電產線帶來極大的風險和損失。

IPG推出的LDD焊接全過程監測系統可在每次焊前、焊中和焊后記錄和發送各零件的實時數據。其核心功能是實時檢測熔深,同時還可以檢測焊接錯邊、間隙過大、翹曲等問題。當零件發生損壞和焊接缺陷時,LDD會向操作人員和系統發出警報,以便立刻采取措施更正,迅速恢復正常操作。目前IPG的LDD檢測系統在46系大圓柱產線上已經實現了檢測應用。

中鈔科信新能源技術總監黃志煜在“動力電池生產關鍵過程管理護航電池安全”主題演講中表示,在鋰電產線中,產品出貨量、生產工藝、檢測精度要求、檢測性能要求四方面是相輔相成,互為前提,交替提升的過程。

以在線毛刺檢測監控系統為例,中鈔科信實現檢測速度30~120m/min,尺寸測量功能精度 ±2?,最小缺陷識別精度≦6?,缺陷類型覆蓋了毛刺、集流體拱起、斷開、鋁絲鋁粉掉落等。

中鈔科信的機檢管控平臺通過自研采集程序,對生產設備對應的檢測系統及設備狀態進行監控,并實時傳遞至監控后臺,通過數據分析整理實現集中監控展示功能。可實現關鍵信息的管理、監控、異常報警等功能,同時該平臺也集成生產過程中全部的信息化管理,例如設備、人員、產品、生產質量等信息的管理。

審核編輯:劉清

-

鋰電池

+關注

關注

259文章

8033瀏覽量

169514 -

動力電池

+關注

關注

113文章

4514瀏覽量

77465 -

一體機

+關注

關注

0文章

859瀏覽量

32675 -

OEE

+關注

關注

0文章

9瀏覽量

6235

原文標題:2023高工鋰電智能制造峰會直擊②:動力電池進入增效降本新周期

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

動力電池阻抗分析

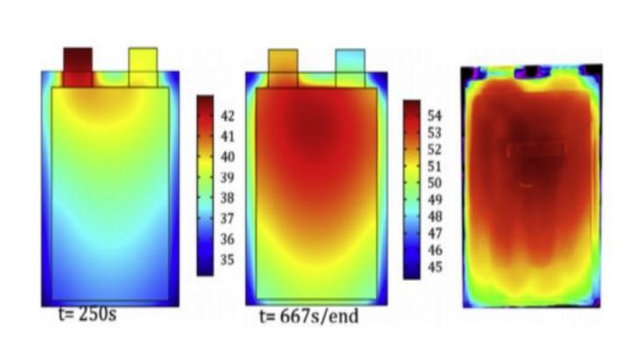

溫度是如何對動力電池的性能造成影響?

降本增效,智能制造,離不開儲能散熱管理

動力再生與東風乘用車簽署關于建設動力電池的戰略合作協議

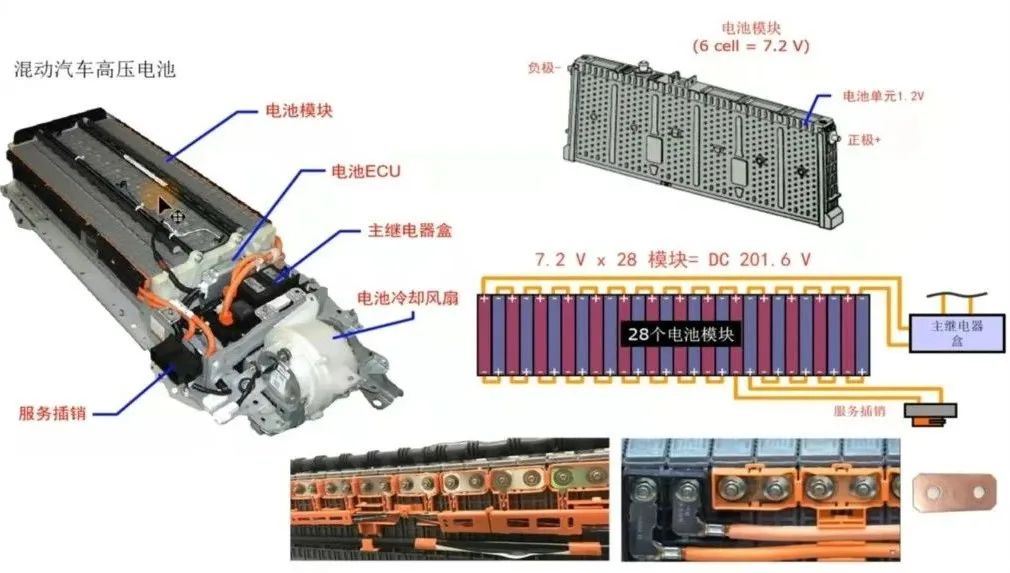

動力電池結構與原理介紹

動力電池進入增效降本新周期

動力電池進入增效降本新周期

評論