隨著汽車加工工藝技術的提升以及模塊化趨勢的呈現,如今汽車已經具備更復雜的程序、更多樣的外觀、更強大的性能。

傳統的汽車零部件檢測方法采用人工手動的方式,但由于汽車零部件的結構非常復雜,一個產品上存在的檢測點通常多達數十個,這樣會花費大量時間,而且這種檢測模式存在自動化程度低、測量效率低、采樣頻次低、精度低、產品質量缺乏數據支持等問題。

同時這種測量也不適用于現代化的管理,已不能滿足如今高效高速的生產要求,所以汽車零部件檢測逐步利用機器視覺代替人工檢測,以提高工作效率、準確率,還可以降低人工成本。

將機器視覺系統應用于汽車零部件成型產品的內徑尺寸測量、外徑尺寸測量、外觀缺陷檢測等,工業相機和工業鏡頭的完美配合所帶來的高精準度、高穩定性、高通用性大大提高了工作效率,幫助用戶縮短了產品的檢測時間,提高了檢測結果精確度。

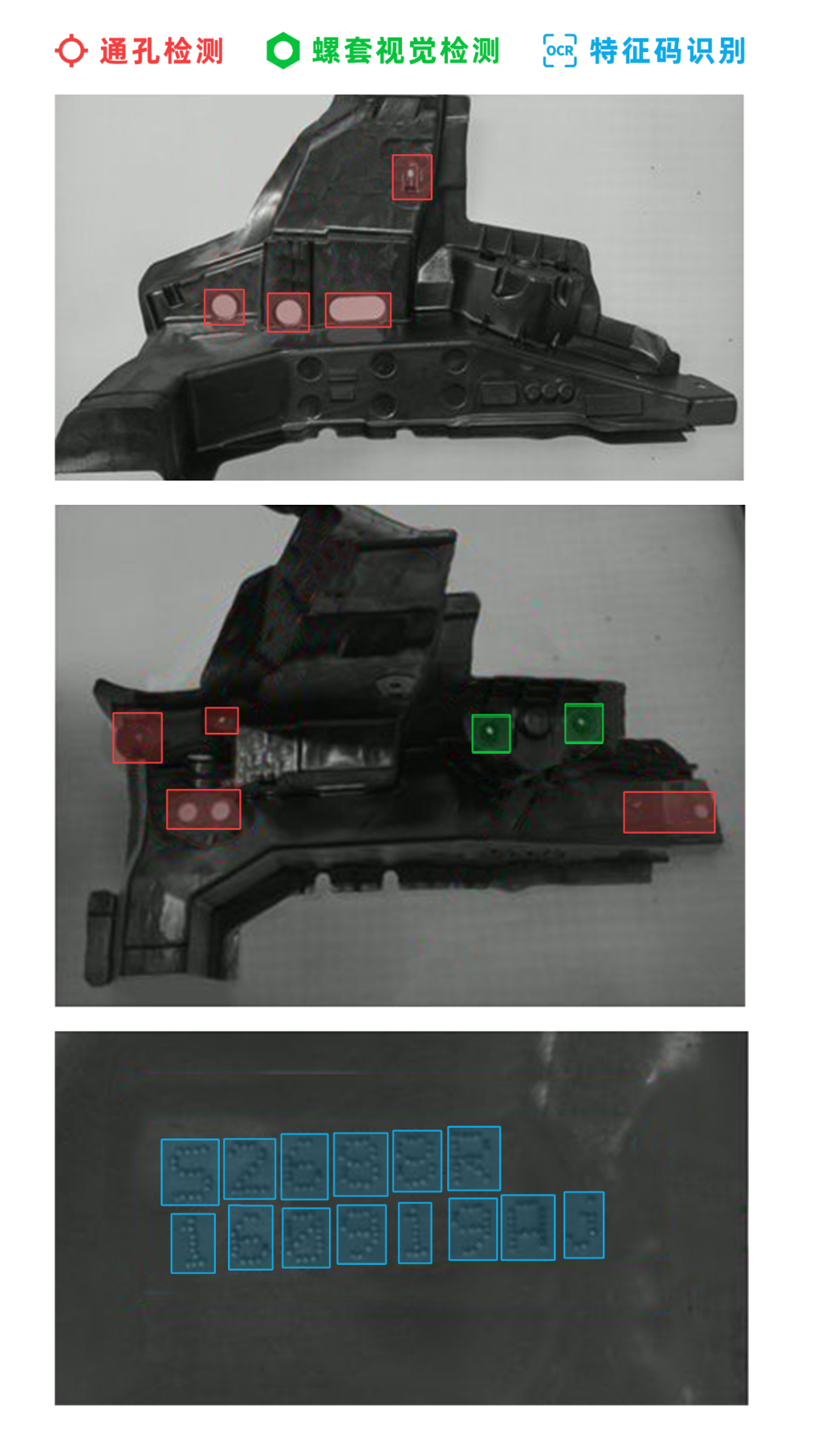

零部件外觀缺陷檢測

「項目背景」

汽車零部部件,共有2個型號,結構完全對稱,復雜異形結構件

「缺陷難點」

① 精確檢測360度碰傷,裂紋,凹陷等

② 特定位置的字符是否有外觀缺陷

③系統檢測精度高于0.5mm,可保證1mm以上大小的缺陷特征清晰可辨

「解決方案」

相機布置方式:相機固定在機械手上,帶著相機拍照,檢測的點位和運動軌跡提前示教好,保證運動過程平滑順暢且拍攝每個點位時的工作距離在景深范圍內。

光源安裝位置:條形光源,安裝在相機左右兩側進行補光,可調整位置和角度。

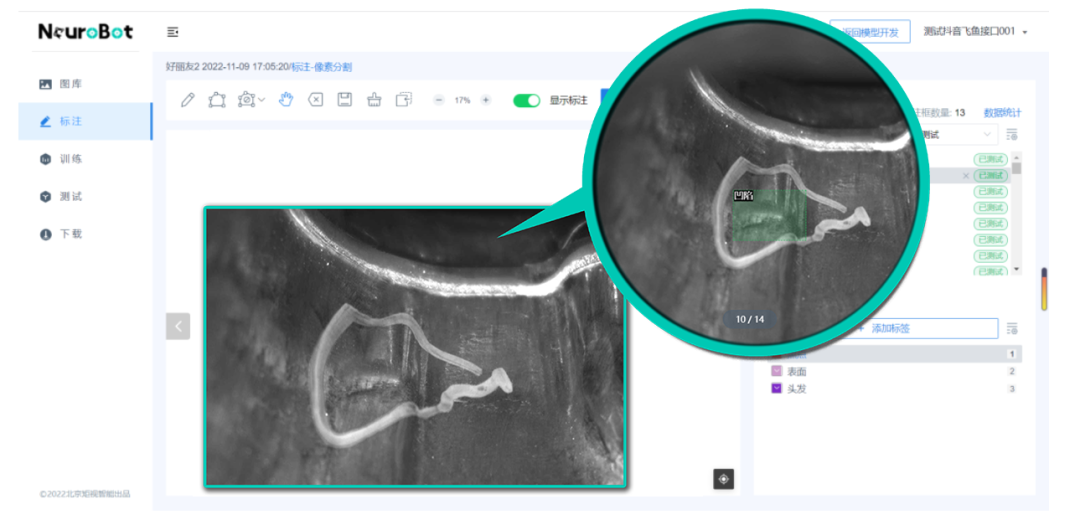

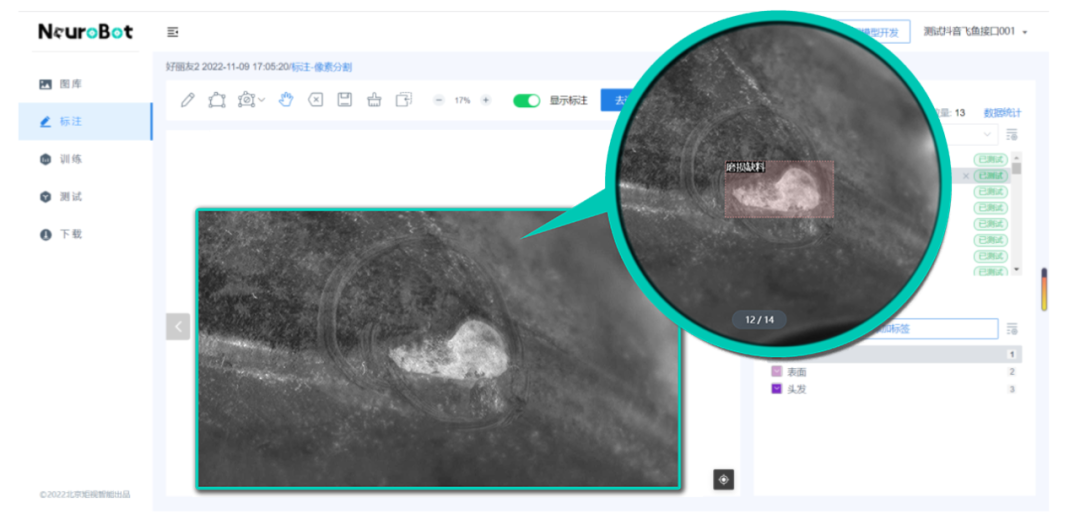

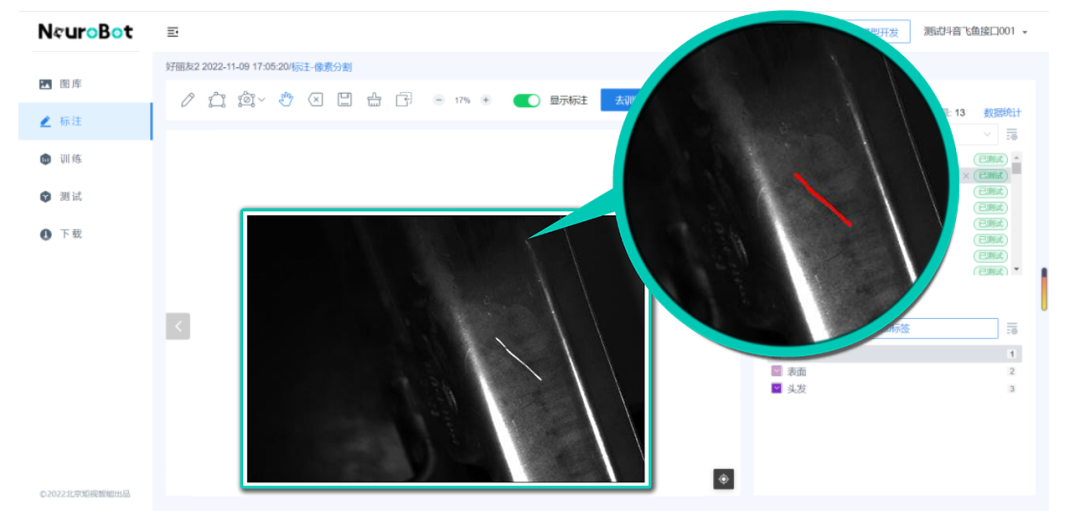

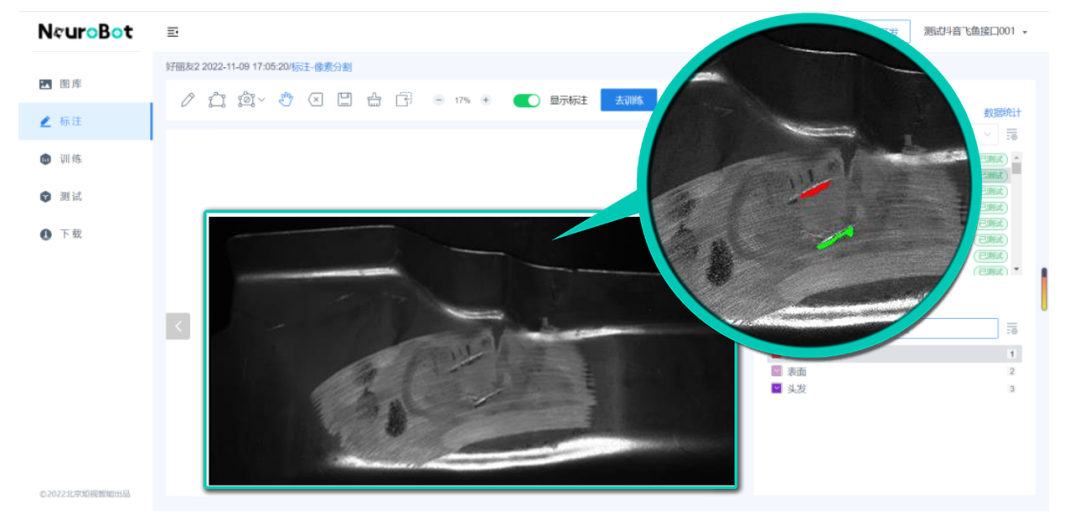

采用矩視智能低代碼平臺,目標定位算法模塊,檢測方式支持靜態或動態拍照。搜集包含不同類型缺陷產品圖片進行分類標注、訓練,測試檢測效果OK后下載模型進行本地部署,后期如果增加新缺陷樣本,可以搜集圖片樣本對模型進行優化升級。

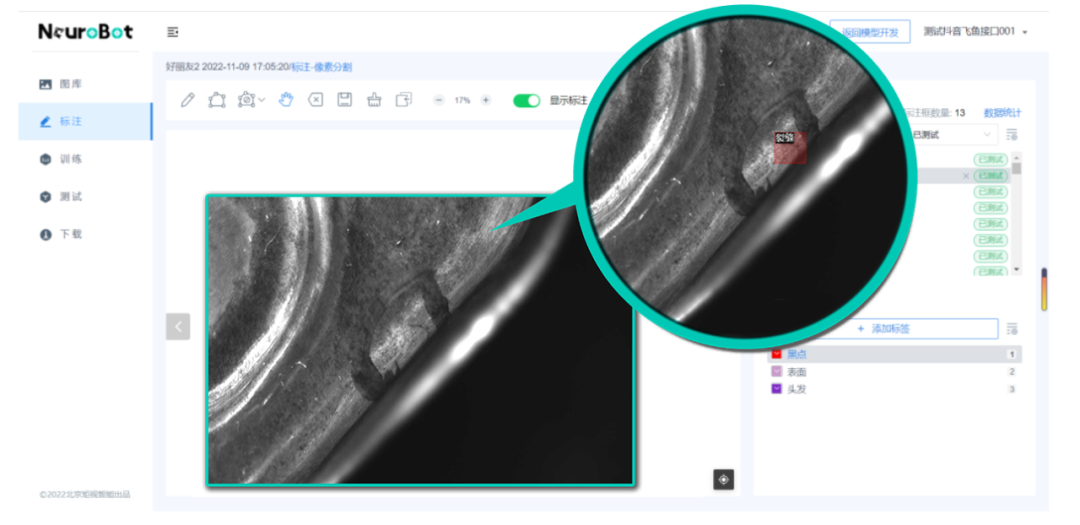

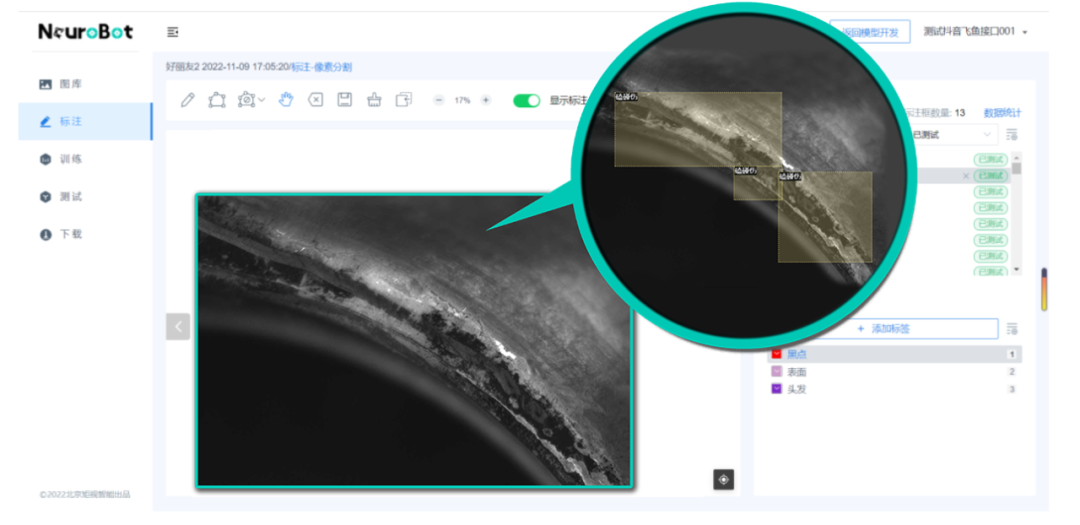

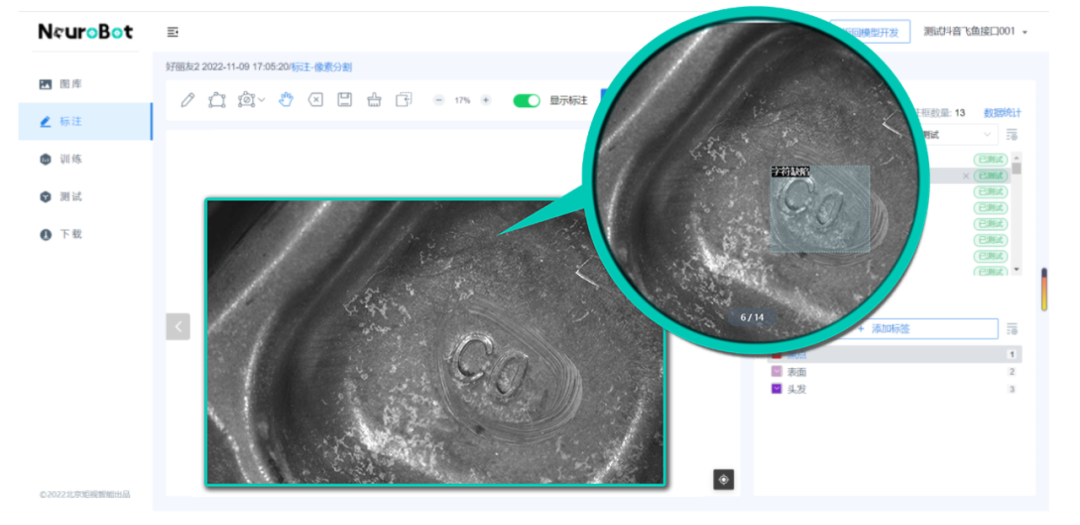

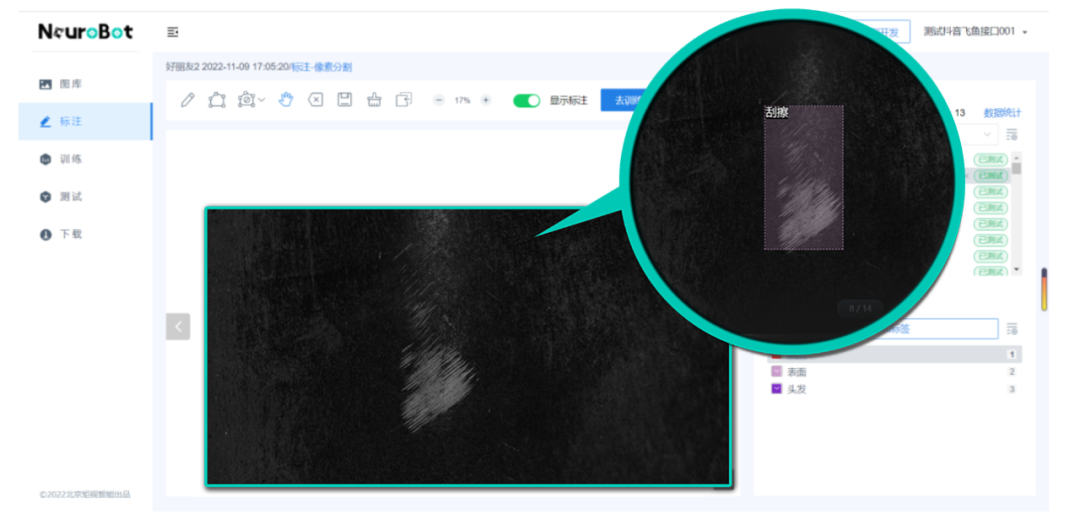

檢測效果如圖:

①裂縫

②磕碰

③字符缺陷

④刮擦

⑤凹陷

⑥磨損

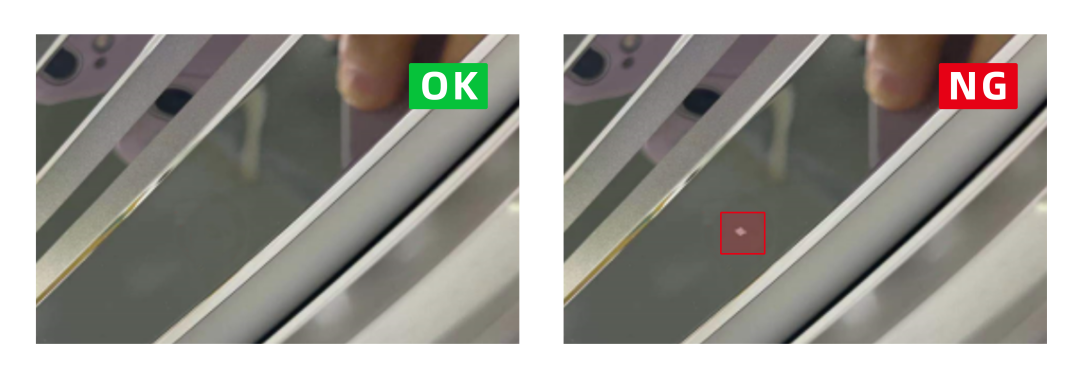

沖壓件產品缺陷檢測

「項目背景」

在汽車生產制造中,有很大一部分金屬零件采用沖壓加工成型的方法得到,沖壓工藝是汽車生產的一種重要工藝方法。沖壓加工具有生產效率高、成本低、精度一致性好和材料利用率高等特點。

車身上的各類覆蓋件,車內支撐件等大量的汽車零部件都采用沖壓工藝加工制造,沖壓件在汽車零部件中占有很大比例,所以沖壓加工方式的水平和能力,在很大程度上決定著我國汽車制造的成本和質量,也影響著其他包含沖壓加工生產的行業的技術進步。

汽車沖壓件在沖壓成型過程中,由于模具配合和振動等原因,經常出現表面起皺、面畸變、局部凹陷及凸起等現象,導致汽車沖壓件表面產生較大的形狀誤差,甚至成為廢品

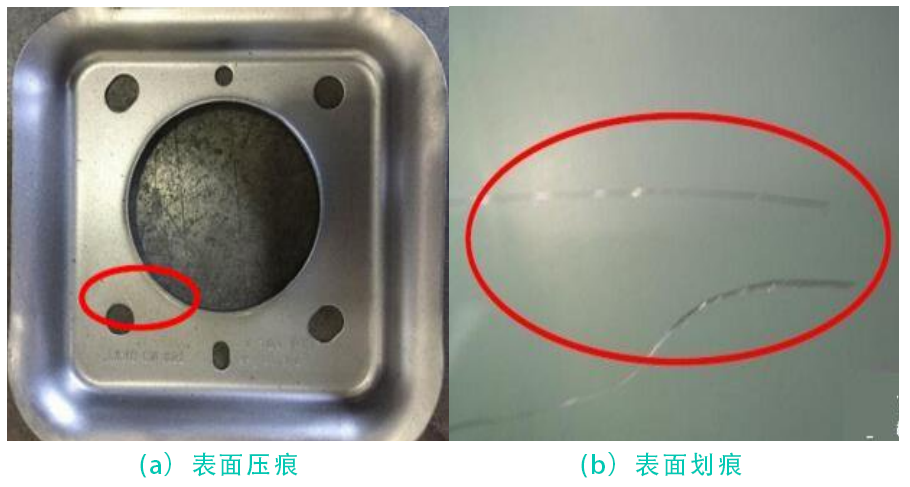

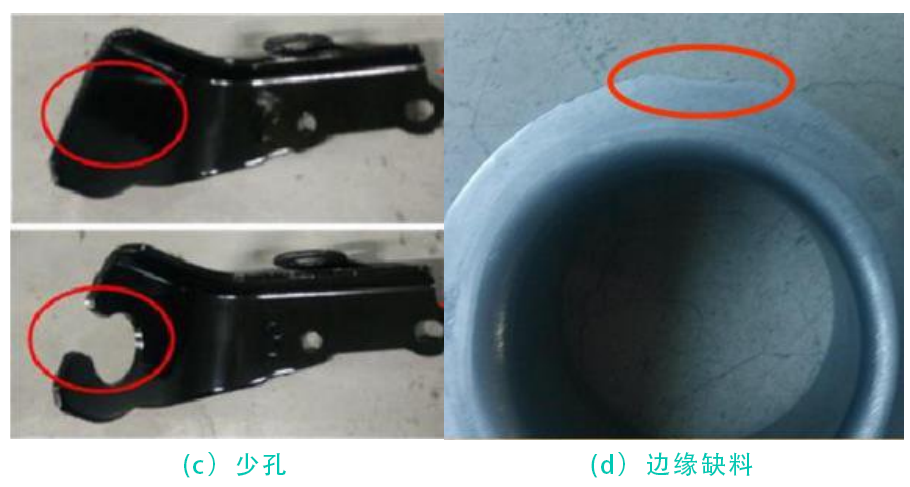

「缺陷難點」

沖壓件作為汽車制造行業中應用十分廣泛的零部件,其表面缺陷產生的機理與種類與其他金屬加工方式有所不同。

1) 壓痕:壓痕缺陷產生的工序不確定,多是由于沖壓異物擠壓表面導致的。大多數情況為拉延工序時有物料導出不暢通,以至于殘留的廢料掉入模具內使得下面工序擠壓導致了壓痕缺陷。

2) 劃痕:此類缺陷產生的原因主要包括以下幾個方面,比如工件原材料本身的自帶缺陷,零件運輸過程中接觸干涉導致的缺陷,成品裝箱接觸刮碰產生,加工工位需要轉運摩擦碰撞產生;

3) 少孔:此類缺陷產生的原因包括沖頭漏裝或折斷,沖壓件少孔是產品設計和要求所不允許的;

4) 邊緣缺料:沖壓件邊緣缺料缺陷發生在拉延工序,主要原因是由于模具與沖壓件定位有誤差,沖壓位置不準確,或者是材料流動速度偏快導致了缺料缺陷

「解決方案」

矩視智能低代碼平臺通過對上傳圖像進行缺陷特征標注,利用深度學習技術完成模型訓練任務,實現對標記特征缺陷的定向識別檢測,操作簡單,無需代碼編程。

使用矩視智能低代碼平臺--像素分割,快速實現數據標注與模型訓練。

同一模型下,平臺支持多種缺陷標記,可同時檢測一張圖片中的多種缺陷,并且可以對缺陷進行分類,根據缺陷類型,分別建立相對應的標簽,并進行標注。

可實時顯示缺陷檢測結果,及時記錄結果,極大地提高了沖壓件缺陷識別的效率。

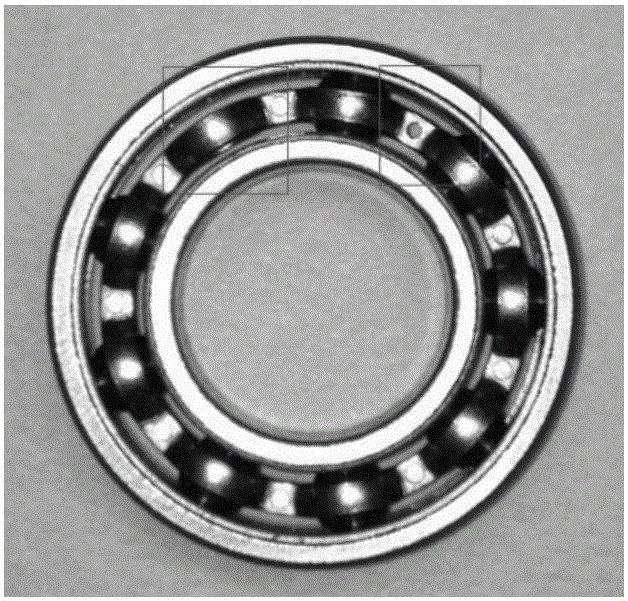

軸承外觀缺陷檢測

「項目背景」

軸承作為現代機械設備中的重要零部件,主要功能是支撐機械旋轉體,降低運動過程中的摩擦系數,并保證其回轉精度。

在生產中,質檢是重要的一環。通常情況下,質檢員采用人工肉眼觀察、手指轉動軸承等質檢方式挑出表面有油污、劃痕等缺陷的軸承。

但質檢結果易受人為因素影響,檢驗標準難以保持一致,穩定性差且易漏檢,始終不能做到良品率100%。就汽車而言,汽車的動力、可靠性、安全性和舒適性都與其息息相關。

因此,保證出廠軸承的良品率至關重要。

「缺陷難點」

1)滾動體的數量和位置識別與判定。

2)密封件的標識內容、形狀、外觀的識別與判定。

3)套圈表面、滾子表面宏觀裂紋、磕碰等缺陷的識別與判定。

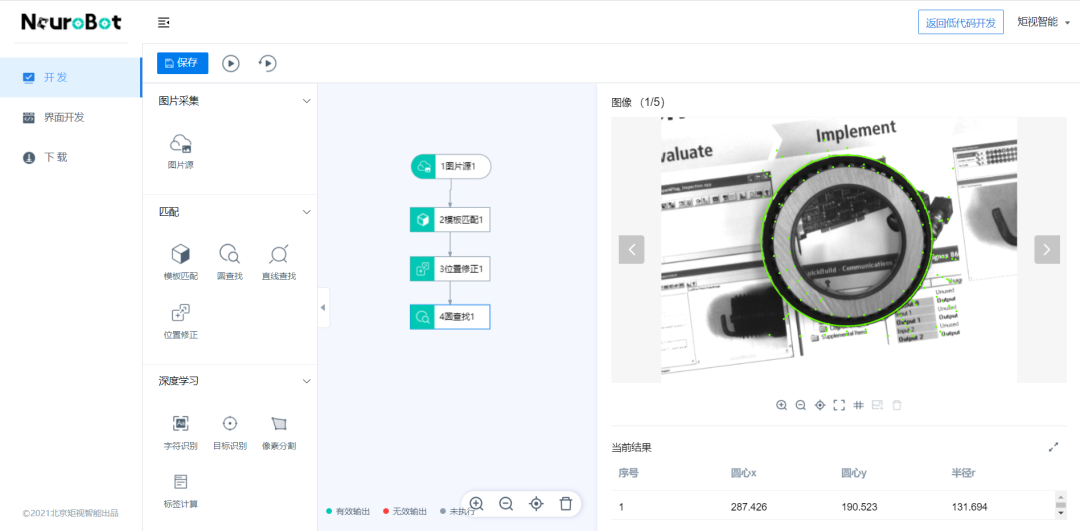

「解決方案」

矩視智能是面向企業的零門檻AI開發平臺,在提高準確度方面,矩視智能低代碼平臺加入人工智能算法,通過深度學習,積累了大概上百種的缺陷樣式,對圖像缺陷的敏感程度更高。

矩視智能從機器視覺切入,通過圖像抓取、識別、計算、測試等基本流程來完成整個檢測。

檢測效果所見所得,可24小時檢測,不存在疲勞問題,且100%的檢測比例,可以更好地控制產品質量,同時可以面向所有的軸承產品,甚至其他的機械零部件(如齒輪、螺栓等),有效解決軸承檢測過程中效率低、準確度低、速度慢、人力成本高的問題。

此外,還有更多案例,例如:

復雜環境下精確識別-儀表盤外觀檢測

精確識別復雜材質的缺陷-構件外觀檢測

精確識別反光材質的缺陷-車燈外觀檢測

審核編輯 :李倩

-

機器視覺

+關注

關注

161文章

4348瀏覽量

120134 -

人工智能

+關注

關注

1791文章

46896瀏覽量

237669 -

深度學習

+關注

關注

73文章

5493瀏覽量

120998

原文標題:機器視覺在汽車行業外觀缺陷檢測的應用

文章出處:【微信號:機器視覺沙龍,微信公眾號:機器視覺沙龍】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

機器視覺在汽車行業外觀缺陷檢測的應用

機器視覺在汽車行業外觀缺陷檢測的應用

評論