反應器和催化劑之間的相互依賴關系對于實驗室研究和化工制藥工業具有重要意義,但在現代催化中卻很容易被忽視。常規催化利用填充塔、流態化/漿態床、連續攪拌釜式間歇等反應器作為催化劑載體,催化劑在反應器中的傳熱傳質決定了催化的有效性和選擇性。在過去的十年里,隨著納米技術的進步,催化劑材料得到快速發展,人們在縮小多相催化劑的尺寸方面進行了大量的研究嘗試,但這也給納米催化劑在設計良好的反應器中實施帶來了挑戰。由于傳統本體催化劑最初計劃的操作條件和結構參數的設計不匹配,納米催化劑的功能、活性和穩定性受到限制。此外,不同尺度上的流體力學、熱傳遞和動力學的變化是復雜的,這給當前反應堆系統中納米催化劑的充分利用制造了障礙。

微流控技術作為一種連續流動的方法,以其精度高、使用方便、不受環境影響等優點得到了越來越多的重視。微流控芯片表現出獨特的受限微通道尺寸和極高的表觀體積比,有助于強化傳質和換熱。因此,微流控技術與自動化系統的結合為更好地理解和利用催化納米技術提供了巨大的機會。

近期,江蘇科技大學于超教授團隊于Angew. Chem. Int. Ed.期刊發表了題為“Towards Automated Microfluidic-based Platforms: Optimizing Hydrogenation Efficiency of Nitrobenzene through π-π Interactions in Pd Nanoparticles on Covalent Organic Frameworks”的文章,報道了一種被稱為Put & Play的自動化微流控平臺(PPAM)。

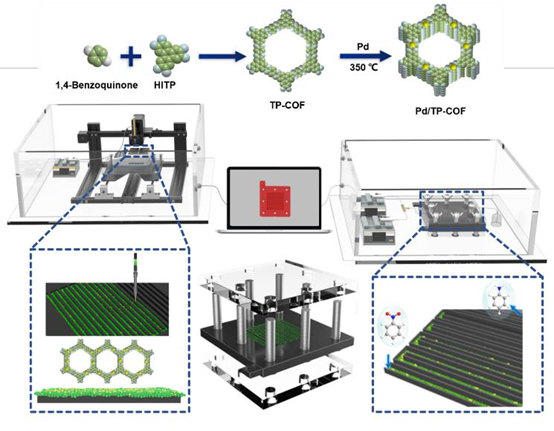

圖1 PPAM模型顯示示意圖

PPAM是一種輕便、經濟、操作簡單的裝置,由兩個部分組成:用于催化劑裝載和包裝的“Put”部分以及用于催化劑執行和回收的“Play”部分。圖1顯示了PPAM模型的示意圖。該模型結合了先進的人工智能技術,使用3D掃描儀對微流控模塊的未閉合通道進行快速建模,并將通道的3D文件輸出到計算機,然后在微通道上執行直接墨水寫入。微通道是一種填充了催化劑墨水并連接到蠕動泵的書寫工具,按照計劃的路線進行。將涂有催化劑墨水的微通道部件就地加熱,并在60℃的氮氣氣氛中烘干。以1-甲基-2-吡咯烷酮為溶劑,將氟乙烯、羧甲基纖維素、Pd/TP-COFs按18的比例混合,攪拌過夜,制得催化劑油墨。該方法可廣泛應用于多種多相催化劑。此外,研究人員采用了開放式微流控設計,為試驗各種催化劑類型、填充方法和涂層制度提供了靈活性。然后裝滿催化劑的模塊被轉移到與試劑管路和計算機控制的泵連接的“Play”部分,反應由系統啟動,從而進行目標合成。

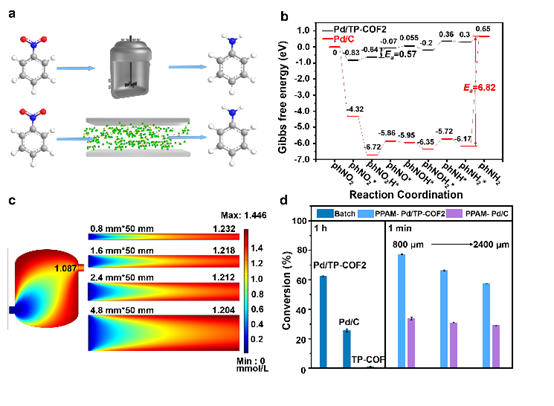

圖2(a)常規反應器與PPAM的比較;(b)Pd/C和Pd/TP-COF2對硝基苯加氫反應的勢能分布;(c)計算了二維微通道模型和理想間歇模型中PPAM單獨通道的苯胺濃度分布;(d)Pd催化劑在間歇和三種尺寸微通道中的反應性能

研究人員在間歇和PPAM下,以NaBH?為氫供體評價了硝基苯還原的催化性能(圖2a)。對Pd/C和Pd/TP-COF2的不同活化勢壘進行了密度泛函計算(圖2b)。Pd/C的Ea(6.82 eV)遠高于Pd/TP-COF2的Ea(0.57 eV),說明苯環與Pd原子的相互作用可以顯著降低硝基加氫的勢壘。然后,采用有限元方法對苯胺溶液的濃度分布進行了全面研究。圖2c顯示了批次和四種不同寬度的單通道微通道的二維模型的有限元分析。接下來,研究人員用Pd/C、TP-COF和Pd/TP-COF作為催化劑對上述計算結果進行了實驗驗證。實驗結果表明,PPAM在1 min停留時間內的轉化率遠遠高于間歇反應1 h內的轉化率,這突出了PPAM通道中液相與Pd納米粒子之間傳質速率提高的優勢。圖2d顯示,TP-COF單獨對硝基苯的還原沒有影響,而Pd/TP-COF2對PPAM在1 min內將硝基芳烴轉化為苯胺表現出非凡的催化性能,轉化率達到82%。

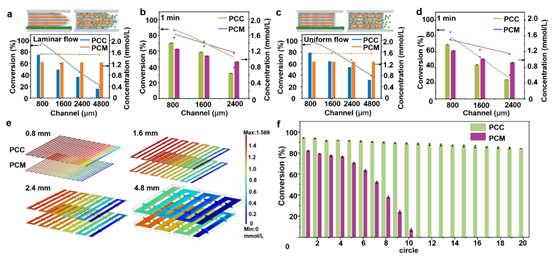

圖3 (a、c)層流和均勻流在微通道中的流速分布,二維模型計算了PCC和PCM條件下層流條件下的硝基苯轉化率和苯胺濃度;(b、d)不同通道尺寸的PCC和PCM條件下,層流和均勻流條件下,硝基苯轉化率和硝基苯濃度的變化;(e)PCC和PCM三維微通道模型在1 min內的苯胺濃度分布;(f)在PPAM的800 μm微通道中PCC和PCM生產苯胺的循環穩定性測試。

圖3 (a、c)層流和均勻流在微通道中的流速分布,二維模型計算了PCC和PCM條件下層流條件下的硝基苯轉化率和苯胺濃度;(b、d)不同通道尺寸的PCC和PCM條件下,層流和均勻流條件下,硝基苯轉化率和硝基苯濃度的變化;(e)PCC和PCM三維微通道模型在1 min內的苯胺濃度分布;(f)在PPAM的800 μm微通道中PCC和PCM生產苯胺的循環穩定性測試。

為了優化和更好地了解微反應器中的反應機理,研究人員進一步比較了Pd/TP-COFs涂層(PCC)和Pd/TP-COFS混合(PCM)在PPAM中的包覆(通道壁涂覆催化劑)和微通道內混合(催化劑與反應物混合作為流動相)的效果。分別用蠕動泵和噴油泵模擬并實現了均勻流和層流兩種流型。首先建立了二維模型計算,從圖3a、3c可以看出,盡管有兩種流動模式,但通道越窄,反應轉化率越高。圖3b、3d表明,當相同的停留時間為1 min時,PCC的實驗結果與計算結果一致,在800 μm的微通道尺寸下,反應轉化率達到最大值,顯示了PCC具有很強的適應性。為了展示該系統的多功能性,研究人員使用負載C?N?(Pd/C?N?)的Pd NPs作為催化劑進行了測試,在50 min內每10 min采集一次樣品。此外,研究人員還以負載Pd納米顆粒的TpPa-COF為催化劑,探討π-π相互作用對反應效率的影響,這些相互作用被發現顯著提高了反應的效率。

圖3e描述了三維微通道模型中PCC(上流道)和PCM(下流道)的反應過程。隨著通道尺寸的減小,產物在PCC和PCM出口處的濃度增大,PCC表現出比PCM更好的活性。實驗表明通過包覆可以提高催化效率,并且可以通過改變反應器的通道尺寸來調節反應活性。最后,研究人員測試了PCC和PCM的循環穩定性,結果如圖3f所示,由于活性催化劑的不斷淋洗和損失,經過6次循環后,PCM的活性顯著下降,而PCC表現出了出色的重復性,即使在20個循環后也能保持83%的效率。

綜上所述,該研究提出了一種自動化微流控平臺,允許實際操作和靈活的反應器設計,提供了一個開放的結構,利用實驗/模擬Pd/TP-COFs涂層(PCC)和混合(PCM)跨越不同通道尺寸的PPAM,以執行高生產率(約8.8 g/h)的硝基芳烴加氫制苯胺,與傳統的間歇式反應器相比,TOF值增加了60倍。這項工作將幫助人們更好地理解和研究微流控系統的非均相技術。

審核編輯:劉清

-

pcc

+關注

關注

0文章

26瀏覽量

24505 -

反應器

+關注

關注

2文章

94瀏覽量

11029 -

微流控

+關注

關注

16文章

510瀏覽量

18863 -

TOF

+關注

關注

9文章

476瀏覽量

36270

原文標題:自動化微流控平臺,用于硝基苯加氫效率優化

文章出處:【微信號:Micro-Fluidics,微信公眾號:微流控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

自動化微流控平臺用于硝基苯加氫效率優化

自動化微流控平臺用于硝基苯加氫效率優化

評論