來源|中信證券,寧德時代

4月17日,寧德時代麒麟電池全球量產首發車型極氪009ME版正式交付。

2022年6月,寧德時代正式發布了 CTP3.0麒麟電池,系統集成度再創全球新高,體積利用率破72%,增加6%的能量空間,能量密度高達255Wh/kg,可實現整車1000公里續航。麒麟電池和登月火箭、核聚變反應堆并列,被美國《時代》周刊評為2022年最佳發明。

電動汽車對動力電池高性能、長續航的追求必然要面對電池熱失控帶來的安全性問題。目前,消費者對電動汽車的需求已經從“里程焦慮”轉向“安全焦慮”,“熱失控”已經成為電動車安全問題核心考量因素。

除熱管理系統外,動力電池通常使用高導熱性、強絕緣性的導熱膠為動力電池傳導熱量,降低電芯間溫差。電動車的“里程焦慮”與“安全焦慮”推動了導熱結構材料應用的爆發。

01

膠粘劑,實現動力電池持久動力的“肌膜組織”

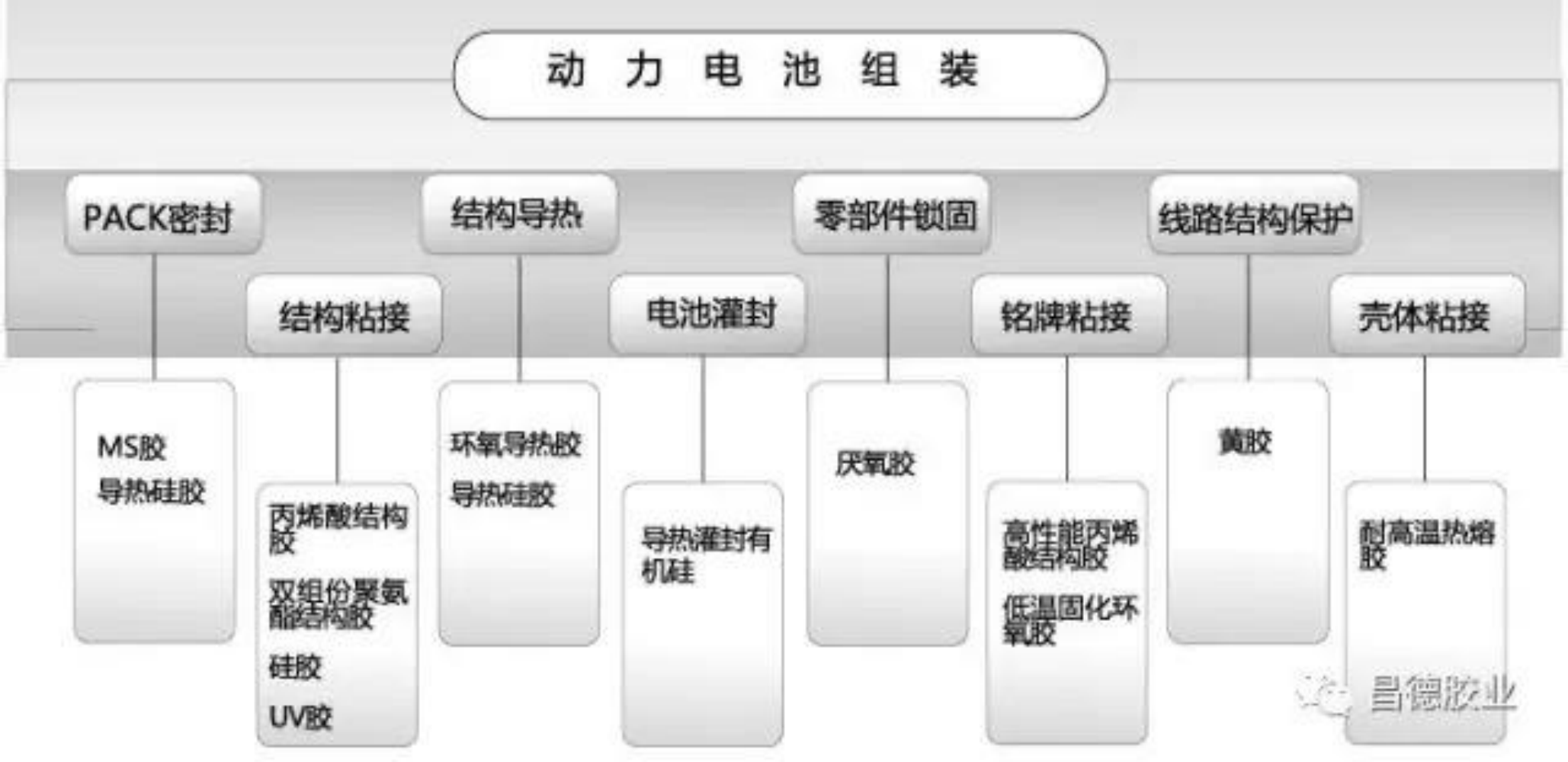

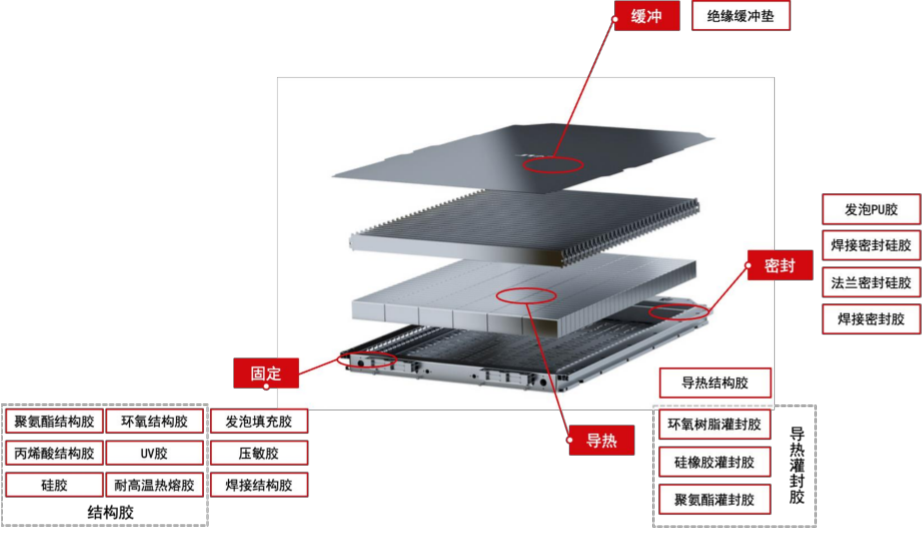

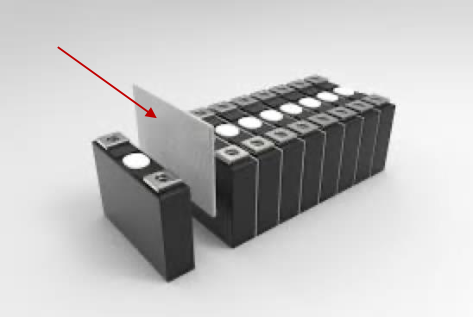

動力電池是電動汽車的心臟,膠粘劑等材料是實現心臟持久動力的“肌膜組織”。電芯成組裝配和Pack組裝是動力電池生產線中的重要環節,都會涉及到直接影響動力電池導熱性能、耐老化強度、電氣絕緣性、阻燃性和使用壽命的膠粘劑材料。

動力電池組裝。來源:昌德膠業

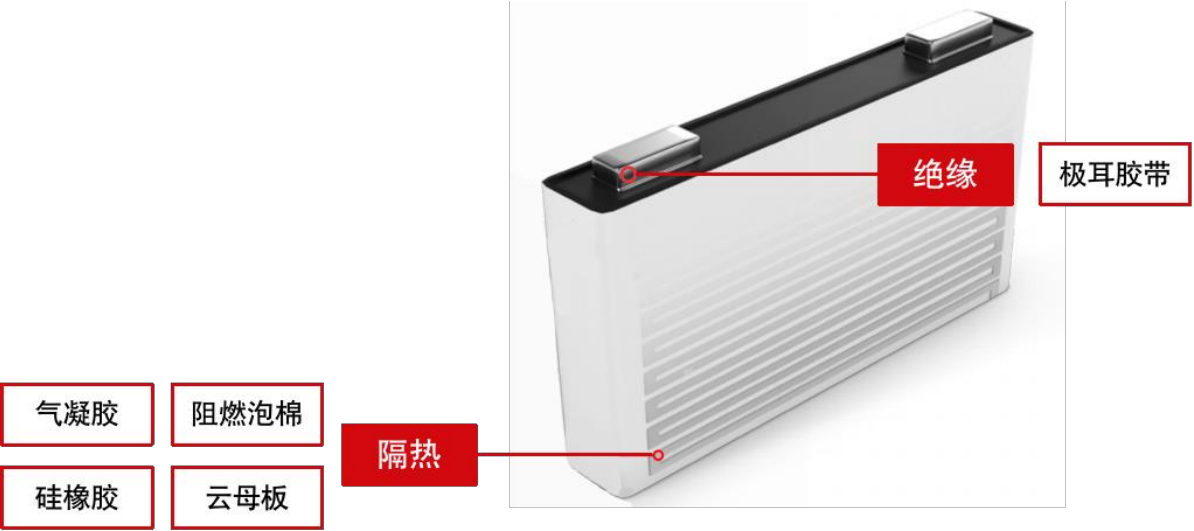

電芯層面,一方面需要隔絕外界溫度變化對電芯的影響,一方面需降低相鄰電芯互相的熱量影響,隔熱材料的隔熱性、耐熱性和阻燃性都是重要改進方向。極耳膠帶需要具有耐高溫,耐熱,耐鋰離子電池電解液,耐溶劑,高電氣絕緣性,粘著力適宜和貼服性以及再剝離不殘膠等特性。

電芯用膠。來源:漢高官網,中信證券

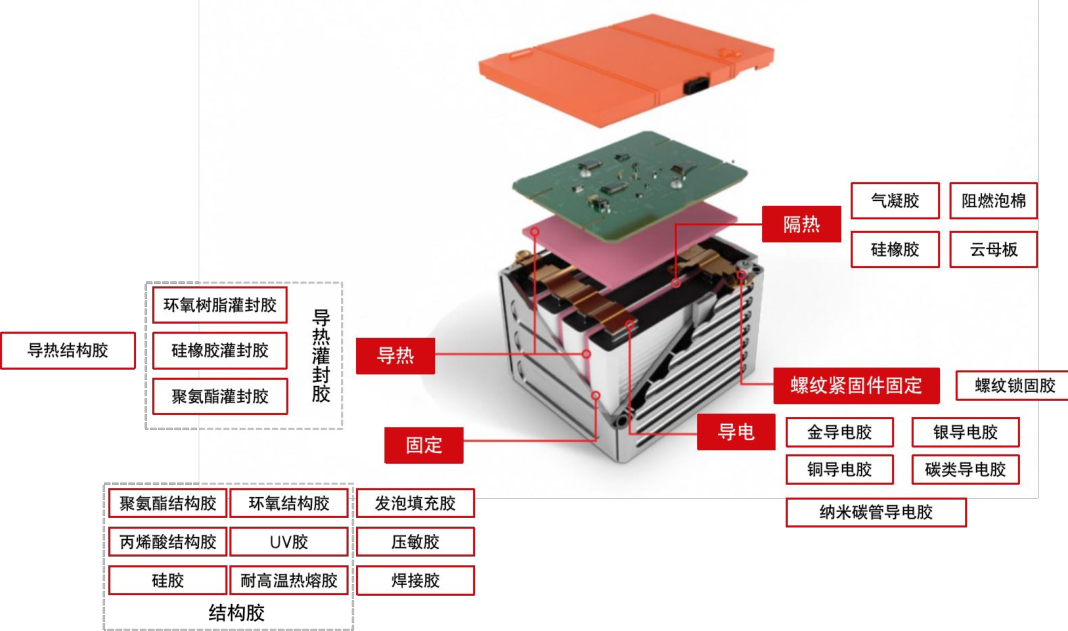

傳統的電池模組熱管理,一般由電池模組、熱管理系統、電池管理系統(BMS)、電氣系統及結構件組成,每個電池模組又包含一組單個電芯。這一設計有助于對電池模組進行控制、監測和維修。此外還能為電池提供碰撞和環境保護,在模組之間和模組周圍形成電氣隔離,在熱失控的情況下有助于防止火勢蔓延。不同性能的膠粘劑分別用來提升動力電池的機械強度、熱管理性能、防外界干擾性能。

電池模組用膠。來源:漢高,中信證券

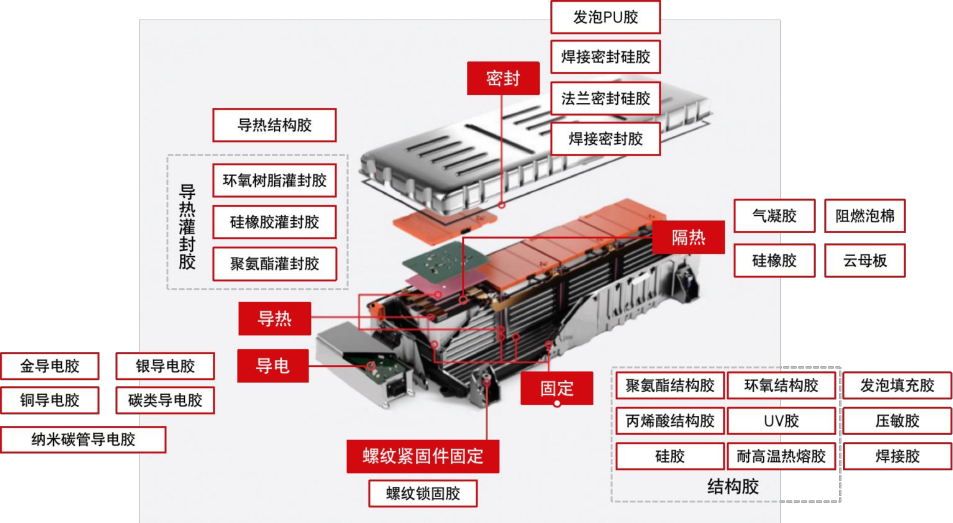

電池包層面,應用的膠粘劑主要有結構膠(導熱與絕緣)、灌封和密封膠(密封和導熱)、功能性膠(導熱和導電)幾種。結構膠主要用于結構件的固定和上下殼體與電芯的連接,密封膠主要用于殼體的密封保護,灌封膠主要起到灌封和導熱作用,而功能性膠擁有導電、導熱等性能,是動力電池安全管理重要組成部分。

電池包用膠。來源:漢高官網,中信證券

02

安全事故頻發,熱管理需求持續提升。

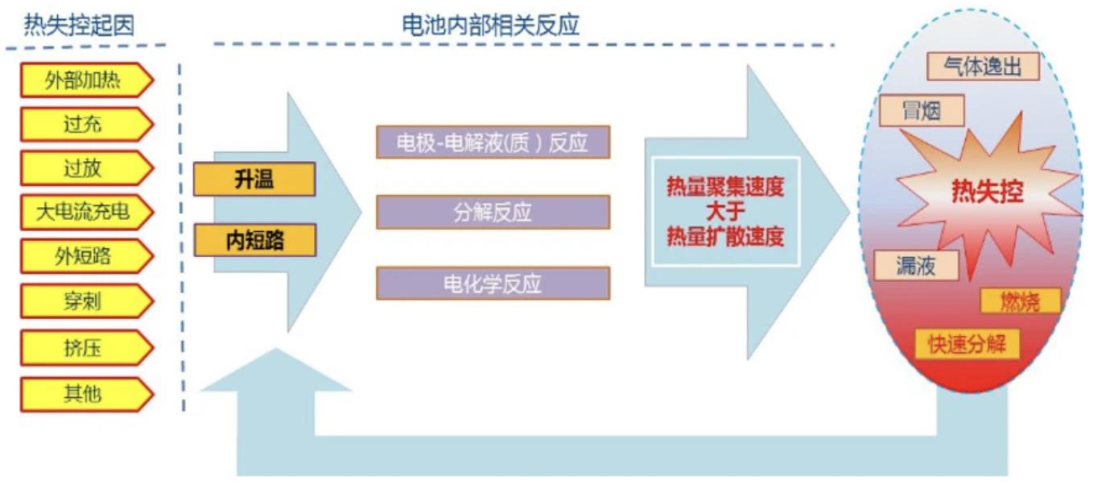

“熱失控”是電池內部出現放熱連鎖反應引起電池溫升速率急劇變化的過熱現象,發生時通常伴隨著冒煙、起火、爆炸等危害。

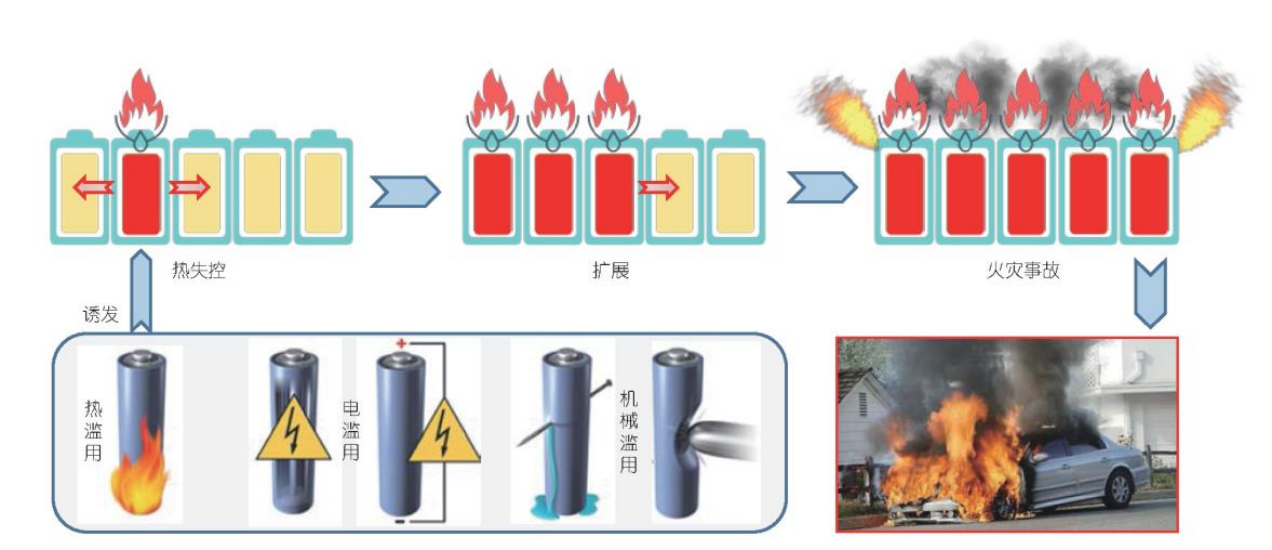

在電池組中,若局部區域電池發生的熱失控事件失去控制,將擴展到周圍區域的電池,引起熱失控在系統內擴展而導致不可控的危害,抑制熱失控尤為重要。

熱失控發生的誘因可分為機械濫用(碰撞、擠壓、穿透等)、電濫用(外短路、過充電、過放電等)和熱濫用(局部過熱等)。

電池熱失控反應。來源:巖拓新材料

熱失控擴展典型事故。來源:鋰離子電池熱失控擴展特征及抑制策略研究進展,中信證券研究部

對抗沖擊能力及震動穩定性等良好機械安全性的需求提升,是使得電動汽車內導熱、隔熱材料需求提升的原因之一。

03

結構創新和集成度的提升,帶動膠及結構制件價值量提升。

傳統電芯-電池模組-電池包集成設計中,模組存在機械連接較方便、無需結構膠等膠粘劑,但橫梁和縱梁占用許多空間,螺栓等附件增加了重量,很大程度上限制了電池包容量和能量密度的提升。

Cell to Pack(CTP):減少或去除電池“電芯-模組-整包”的三級Pack結構的技術。目前有以比亞迪刀片電池為代表的徹底取消模組的方案和以寧德時代CTP技術為代表的小模組組合成大模組等兩種不同的技術路線方案。CTP中電芯熱失控管理難度加大,對內部結構導熱膠對模組散熱的要求,以及外部隔熱膠隔熱和阻燃的要求更高。

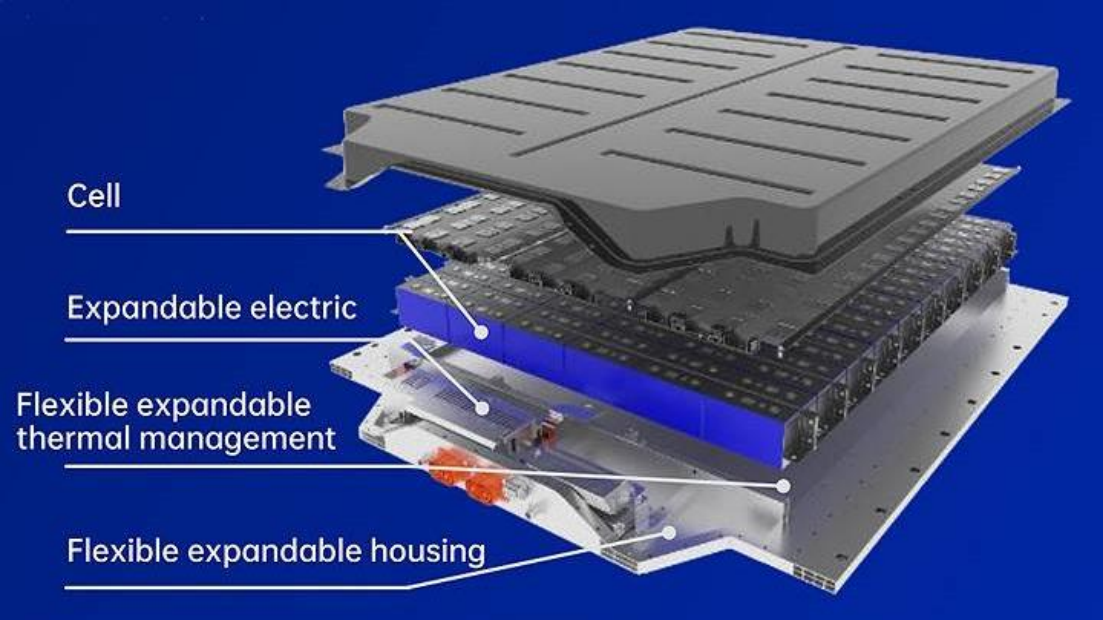

寧德時代CTP3.0技術。來源:寧德時代

Cell to Chassis(CTC):直接由電芯作為車身的一部分,電池包上蓋與車身地板融合,取消模組設計,進一步提高系統集成效率。CTC方案中,特斯拉車輛重量減少10%,續航里程增加14%;零跑汽車綜合續航增加10%。一體化使得CTB技術中結構膠強度要求提升。

特斯拉CTC技術。來源:特斯拉

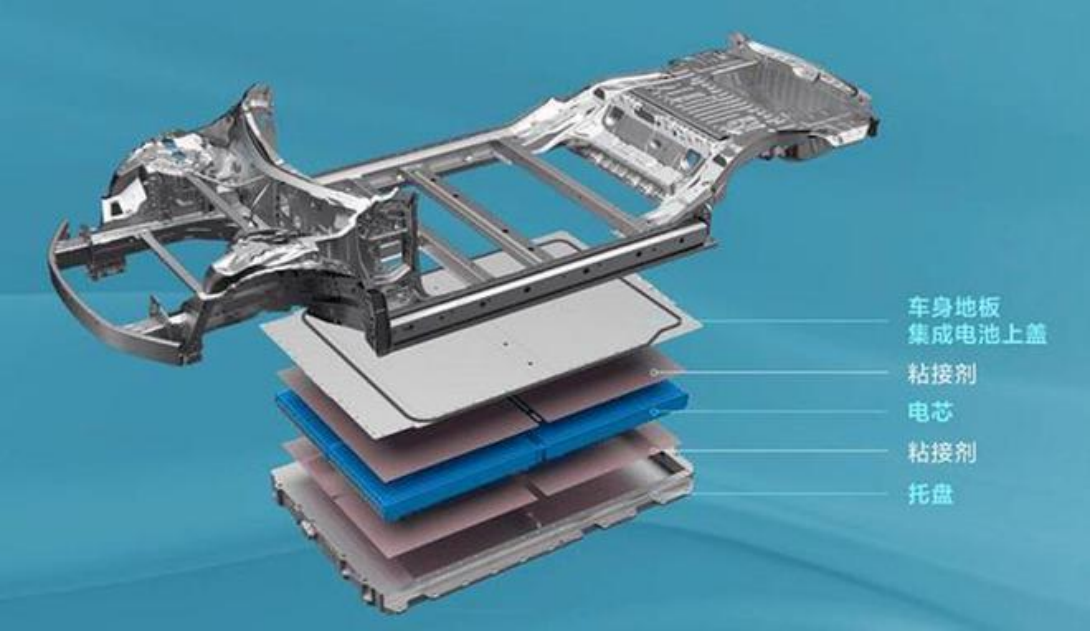

Cell to Body (CTB):車身地板集成電池上蓋-電芯-托盤,將電芯集成于電池上蓋成為一個整車三明治結構。車身電池一體化結構需要在殼體中加入緩沖材料。

比亞迪CTB技術。來源:比亞迪

04

電池熱管理需求:導熱、保溫、隔熱三管齊下。

相比于傳統汽車,電動汽車由于增加了電池、電機、電控等部件,對于熱管理所用膠粘劑在性能、數量上都帶來了更大的市場空間。

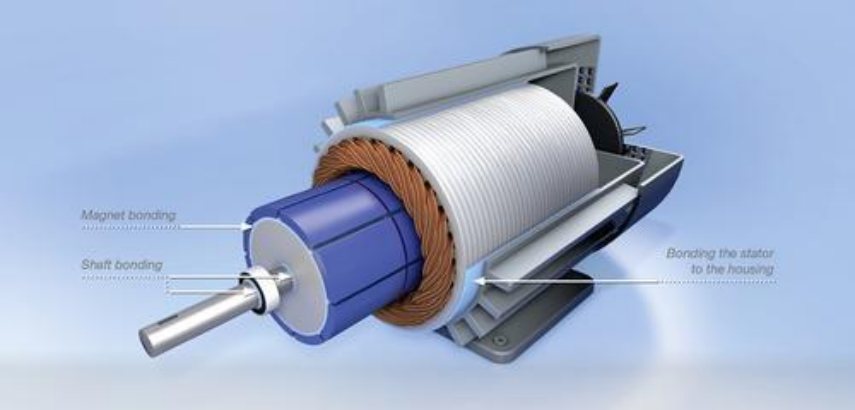

相比于傳統電機,電動汽車的電機對于整體尺寸、功率密度要求更高,對膠粘劑的應用性能也提出更高要求。膠粘劑在電機中的作用主要是連接磁體和疊片,連接軸和轉子,以及連接定子和外殼。不僅可以起到振動、腐蝕的保護作用,也可以緩沖定子和外殼不同的熱膨脹系數而可能產生的熱應力。

電機中的主要用膠點。

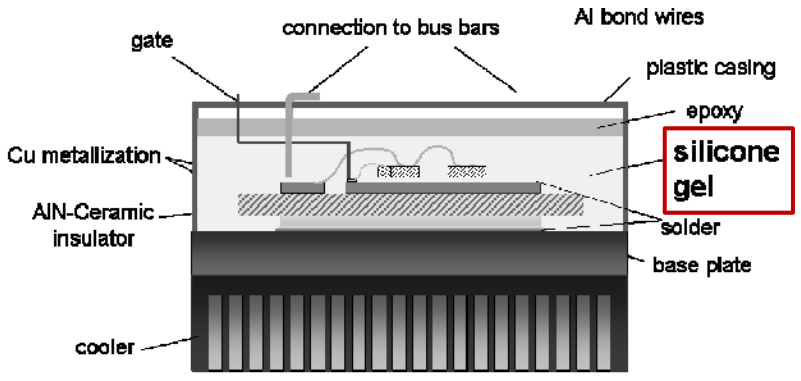

電控中IGBT灌封的用膠點。

導熱需求:鋰離子電池充放電電流較大,散熱條件較差,會引起電池內部溫度升高。而車輛底盤空間有限,電池模塊必須緊密排列,將導致熱量堆積,且不同位置的電芯溫度往往也不完全一致。離子電池工作溫度在30-40℃時,溫度每升高1℃,電池使用壽命越降低2個月。

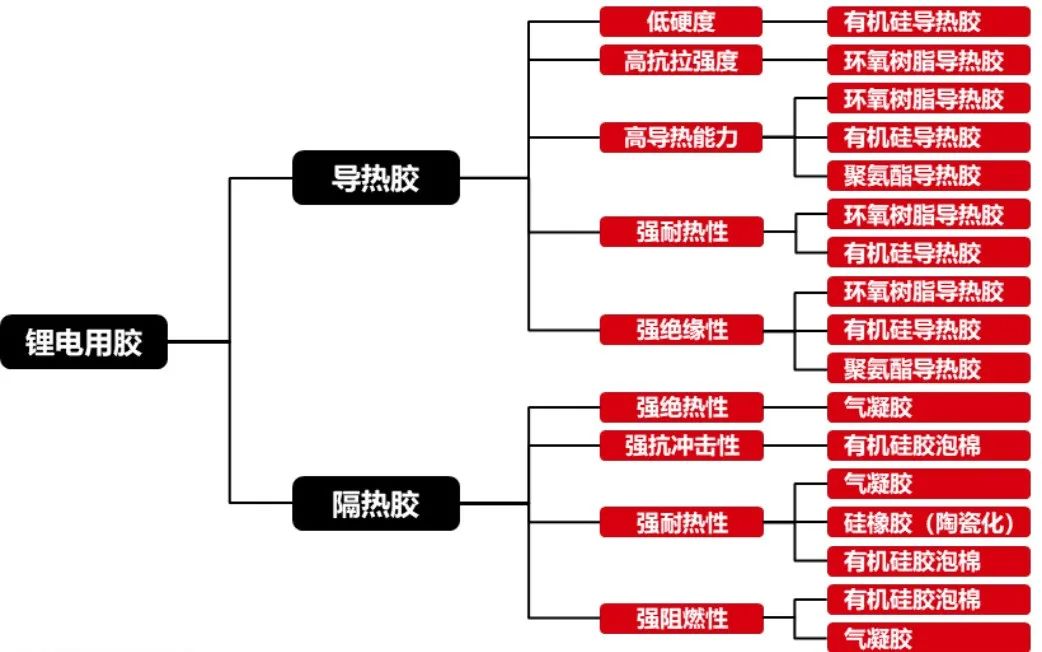

鋰電池導熱膠和隔熱膠性能需求。來源:博詹咨詢,中信證券

隔熱需求:

導熱不暢情況下,過高的溫度易導致冒煙、起火、爆炸等危險,需要在良好隔熱條件的基礎上保證阻燃效果。

而

平衡電池效率與熱安全保護,需防止單體熱擴散。為了防止電池單體自燃擴散至整個動力電池包,廠商一般通過控制影響(如隔熱)和保持溫度(如泄壓、散熱)兩方面解決。

預防階段,隔熱材料通過減少外部溫差變化對電池的影響,從源頭減少熱失控事故;事故發生時,隔熱材料可以減緩電芯爆燃散發熱量對臨近電芯以及整車的影響,為乘客爭取逃生時間,最小化熱失控事故的影響。

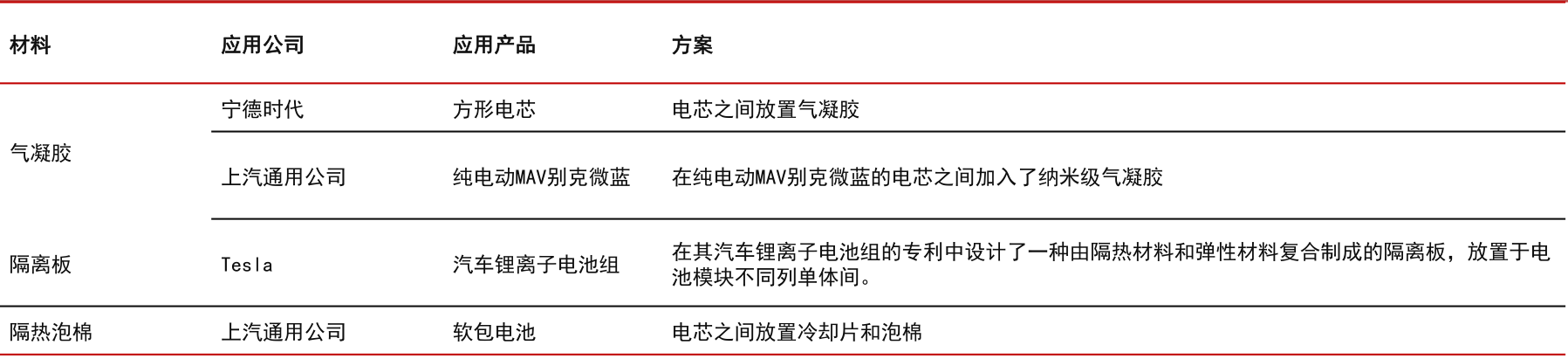

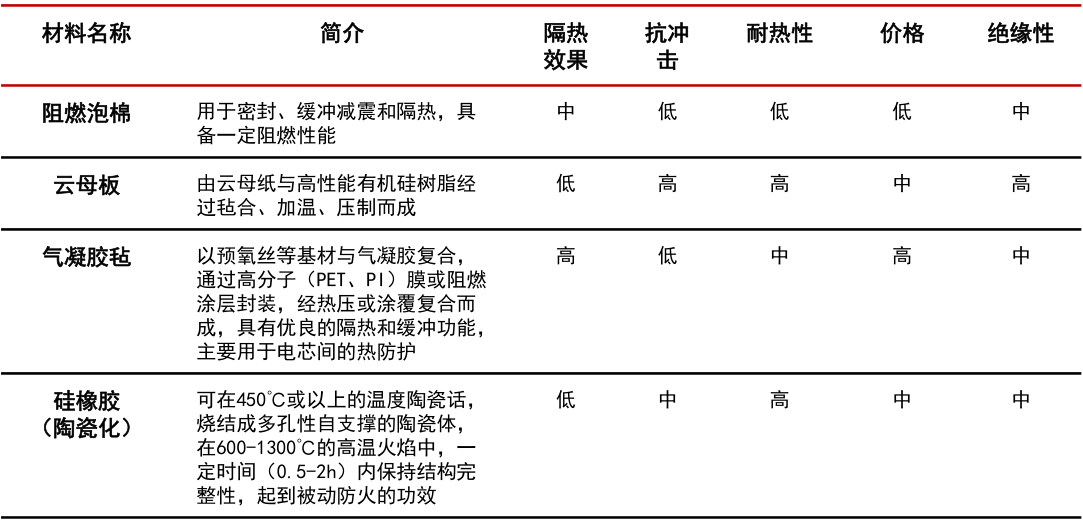

目前隔熱材料主要以氣凝膠墊、硅橡膠(陶瓷化)、阻燃泡棉、云母板為主,而有機硅因高耐熱性,高彈性和成本合理或將成為主流。由于不同形狀電芯的膨脹率、比表面積、熱失控難易程度不同,不同公司采用不同防火隔熱材料進行隔熱處理。

各個企業膠粘劑代表性解決方案。來源:公司公告,中信證券

2020年以來,寧德時代、中創新航、比亞迪等動力鋰電池廠商紛紛應用氣凝膠氈等材料提升電池包的熱防控性能。主機廠也積極參與到電池PACK設計中,在隔熱阻燃材料方面提出新的技術方案,如上汽榮威應用的“防火罩”產品。

動力電池熱管理隔熱材料對比。來源:GGII,中信證券

保溫需求:低溫下,電池的電化學反應速率和反應深度降低,從而導致電池容量下降,動力電池宏觀表現出冬季環境下電動汽車“虧電”現象。

05

CTP技術下的熱管理

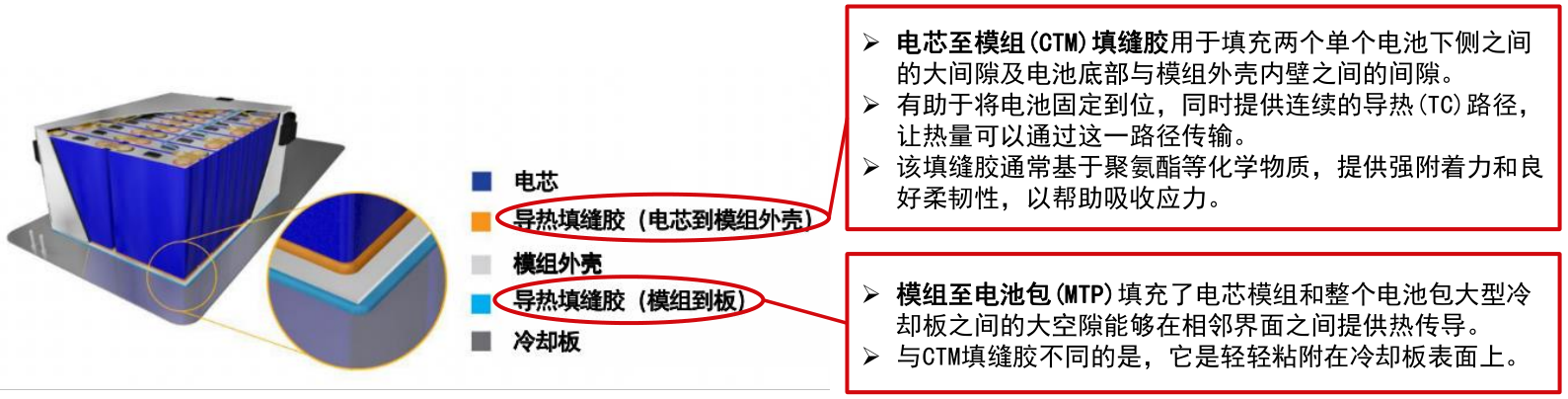

從熱管理的角度來看,基于模組化的電池包通常使用至少兩種熱界面材料(TIM)或“填縫膠”(GF)。在液冷板的幫助下,兩種填縫膠有助于調節模組的溫度,確保安全高效的性能。

方形電池構成的模組電池包結構橫截面。來源:派克洛德,中信證券

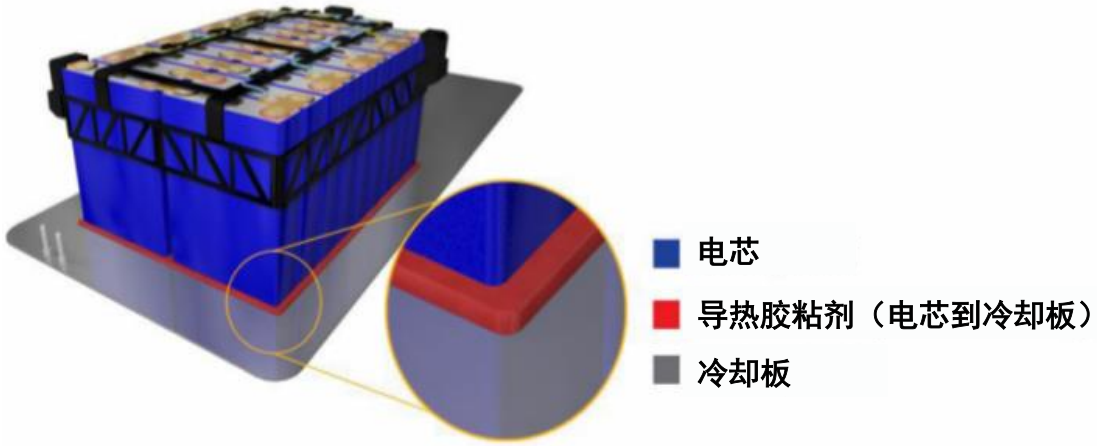

基于新型CTP設計的熱管理方法,可以減少一半的熱界面材料,從原有模組上層電芯至模組(CTM)填縫膠和下層模組至電池包(MTP)的填縫膠變成1層電芯到冷卻板的導熱膠粘劑;并從原有4個接口變為現有2個接口,還去掉了模組外殼。

無模組CTP電池包結構橫截面。來源:派克洛德,中信證券

設計顯著降低了電池堆的熱阻,進而降低冷卻板的冷卻(或加熱)負荷,支持使用導熱率較低的填縫膠。另一方面,由于不再使用模組外殼來防止電池受到環境影響,需要導熱膠擁有更嚴格的環境耐受性和機械性能。

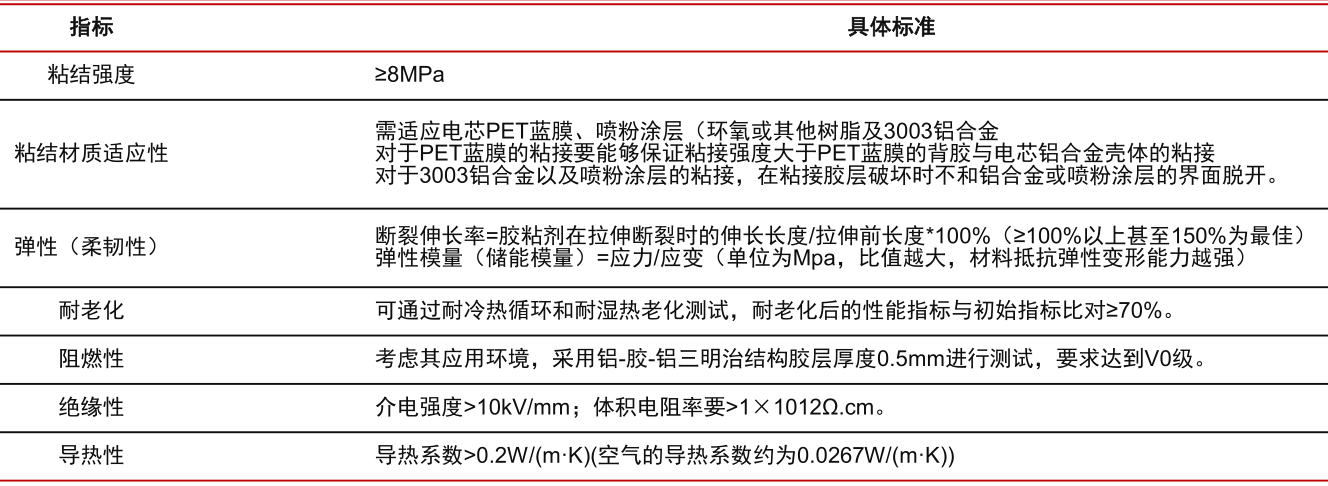

在CTP電池中,膠粘劑代替原來模組結構的機械連接,對于強度、柔韌性、耐老化、阻燃絕緣和導熱性也有較高的性能要求。通常使用結構膠實現以上性能,為動力電池提供防護效果,并實現實現安全可靠的輕量化設計。結構膠粘劑的四種常見受力方式是拉伸、剪切、劈裂和剝離,因此要求結構膠在應對這些物理作用力時有良好的機械性能。

06

CTP3.0麒麟電池,打開熱管理價值增量空間

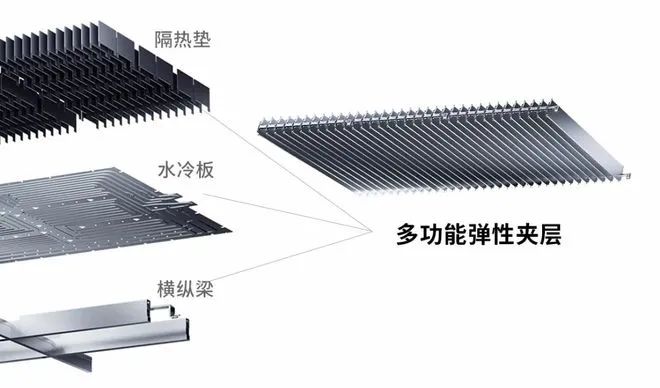

寧德時代指出,CTP3.0 麒麟電池開創性地取消了橫縱梁、水冷板與隔熱墊原本各自獨立的設計,集成為多功能彈性夾層,提高系統集成效率。通過電芯大面冷卻技術,

電池換熱面積擴大4倍,導熱性能提升50%,麒麟電池支持5分鐘快速熱啟動及10分鐘快充。在相同的化學體系、同等電池包尺寸下,麒麟電池包的電量,相比4680系統提升13%。

CTP3.0 麒麟電池。來源:寧德時代

值得一提的是,在極端情況時,麒麟電池電芯可急速降溫有效阻隔電芯間的異常熱量傳導,并有效避免電池非正常工作溫度造成的不可逆損傷,整體提升電芯壽命與安全。

此外,CTP3.0 麒麟電池針對全生命周期電化學反應、水冷系統實車需求等進行全面模擬仿真,在多功能彈性夾層內搭建微米橋連接裝置靈活配合電芯呼吸進行自由伸縮,提升電芯全生命周期可靠性。

CTP技術迭代過程中,由于膠粘劑的性能同步提升,動力電池施膠總量不斷遞減。但

高性能膠粘劑帶來高單價,使得動力電池單車價值量呈遞增趨勢。

集成度提高帶來電池上蓋和車身地板間減震保護與絕緣需求,

絕緣緩沖墊將成為動力電池膠粘劑最大增量。

同時電池安全性對封裝過程中使用的密封膠提出了更高的性能需求,預計也將成為膠粘劑關注重點。

以一個CTP磷酸鐵鋰電池包為例,通常需要導熱結構膠2.5kg,無導熱作用的結構膠1kg,密封膠0.7kg左右。

麒麟電池 CTP3.0 結構用膠點。來源:寧德時代,中信證券

07三大應用體系,功能膠需求持續提升

結構膠:滿足機械性能需求,實現安全可靠的輕量化設計。結構膠是指應用于受力結構件膠接場合,能承受較大動負荷、靜負荷并能長期使用的膠粘劑。在動力電池中,主要用于粘接電芯與電芯、電芯與泡棉、電芯和模組外殼等,使電芯與模組成為一體化,滿足模組的振動、沖擊和跌落等要求。

結構膠評價標準。來源:中信證券

結構膠主要有聚氨酯結構膠、丙烯酸結構膠、硅膠、環氧結構膠、UV膠和耐高溫熱熔膠等可分別應用于不同場景。

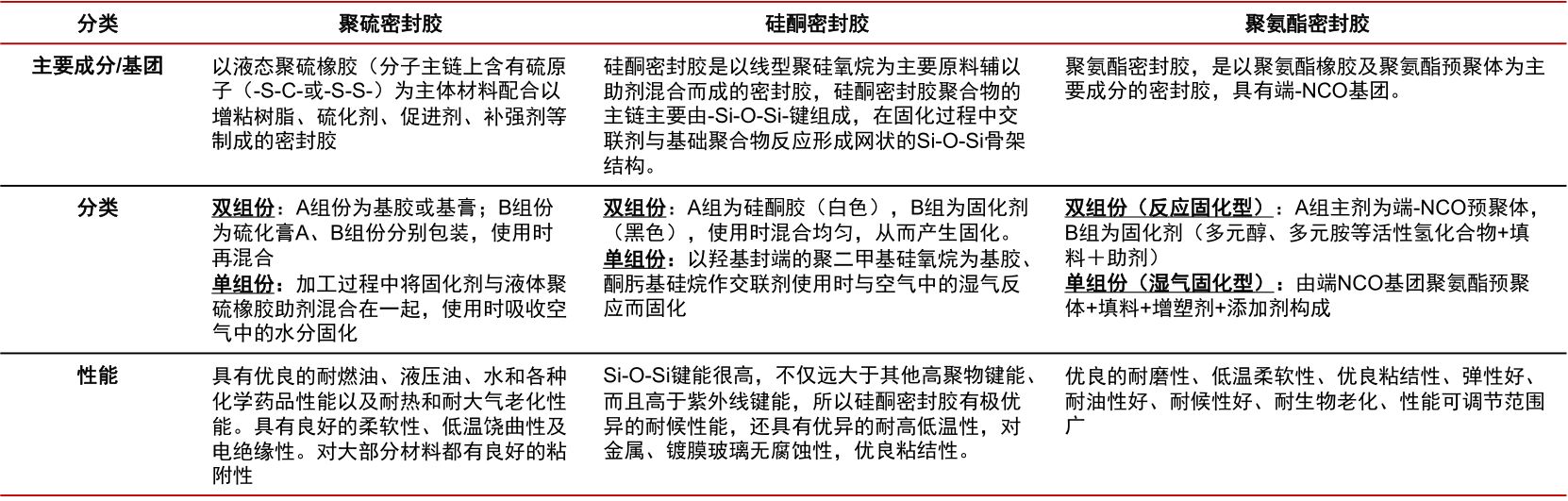

密封膠:為動力電池應對復雜使用環境提供防護。密封膠又稱密封劑、密封材料,密封膠是以非定型狀態嵌填接縫,并與接縫表現粘接成一體,實現接縫空封的材料。主要由基料、增塑劑、防腐劑、穩定劑、偶聯劑、填料、固化劑等組成。

按主要成分,分為聚硫密封膠、硅酮密封膠、聚氨酯密封膠、丙烯酸酯密封膠、環氧樹脂膠、氟橡膠、氯丁橡膠、丁腈橡膠,其中聚硫密封膠、硅酮密封膠、聚氨酯密封膠為目前性能最好的三大彈性密封膠。按形態分,可分為膏狀密封膠、液態彈性密封膠、熱熔密封膠和液體密封膠。

密封膠成分和性能對比。來源:率捷咨詢,中信證券

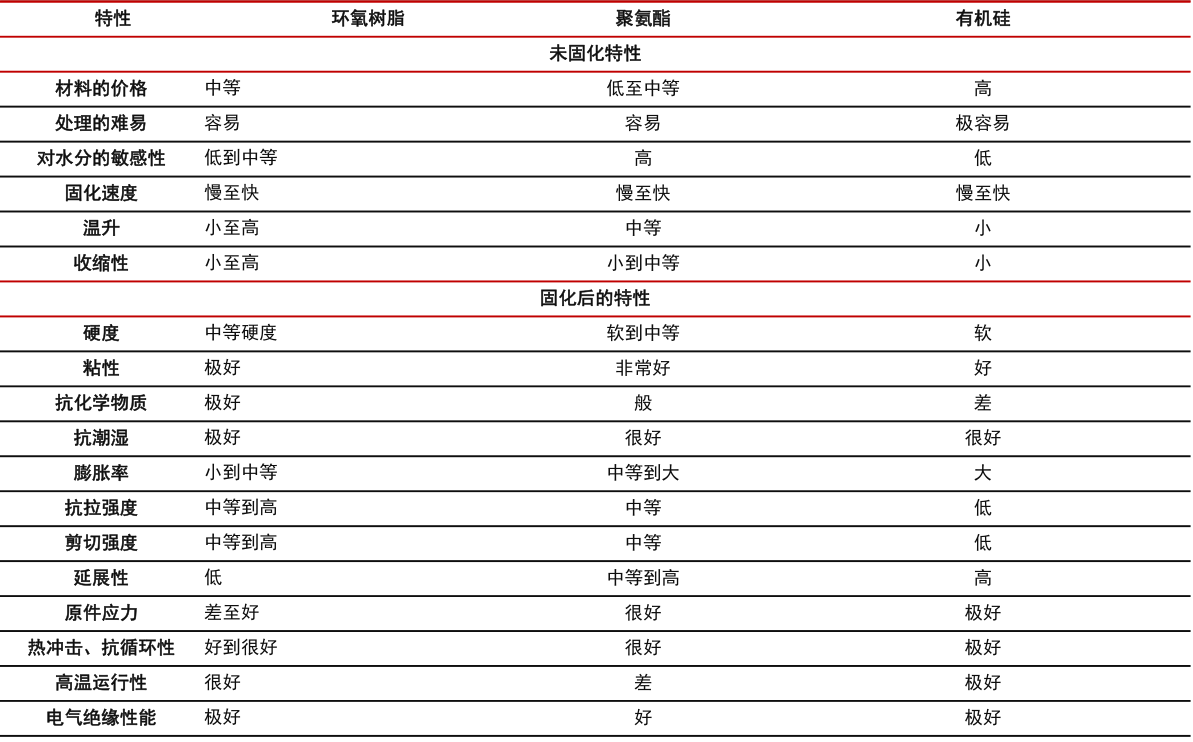

灌封膠:兼顧密封與導熱,發泡膠逐步替代。灌封膠灌注于電芯間,有效填充和保護電池,并作為輔助導熱材料及時傳導熱量。

灌封膠材料主要有,環氧樹脂灌封膠:單組份環氧樹脂灌封膠、雙組份環氧樹脂灌封膠;硅橡膠灌封膠:室溫硫化硅橡膠、雙組份加成形硅橡膠灌封膠、雙組份縮合型硅橡膠灌封膠;聚氨酯灌封膠:雙組份聚氨酯灌封膠。

輕量化趨勢下,發泡膠相較于灌封膠質量更小、抗震和隔熱效果更好,逐步替代灌封膠在動力電池中的應用,灌封膠需求遞減。

三種化學體系的灌封膠性能對比。來源:博詹咨詢,中信證券

導熱膠主要用于完成電芯與電芯之間,以及電芯與液冷管之間的熱傳導,使用形式包括墊片、灌封、填充等。

導熱膠主要由樹脂基體(環氧樹脂、有機硅和聚氨酯等)和導熱填料(提高導熱性,有氮化鋁(AlN)、氮化硼(BN)以及氮化硅(Si3N4)、氧化鋁(Al2O3)、氧化鎂(MgO)、氧化鋅(ZnO)等)組成)。

液冷模式下,導熱膠有重要的輔助作用。導熱系數越高的導熱膠對降低電池的溫升和溫差越明顯,電池溫度分布也越均衡。由于動力電池電芯的最佳工作溫度一般為20-40℃之間,導熱膠的熱量傳導可以有效降低電芯溫度和電芯間的溫差,對于維護電池熱管理系統的正常運行具有非常顯著的效用。

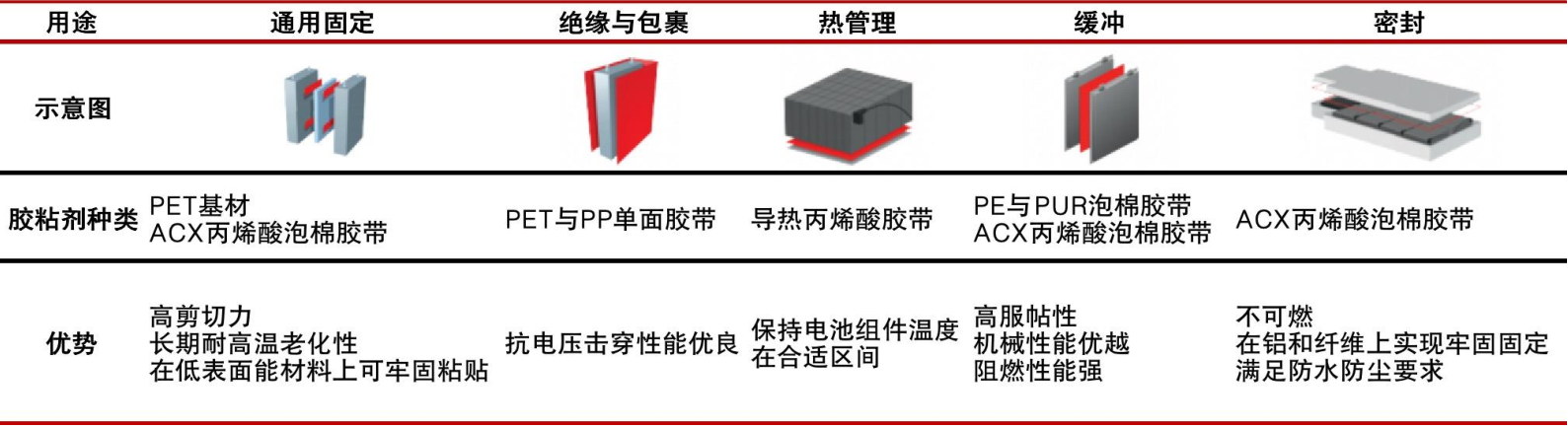

膠帶:結構固定與電氣絕緣,關注膠粘劑和基材性能。常用的膠粘劑有丙烯酸酯膠粘劑、橡膠膠粘劑等;基材有BOPP、PI、PET等。

膠粘劑:丙烯酸酯膠粘劑具有良好的抗老化性和耐候性、較高的耐溫性和良好的熱穩定性,對極性表面有著良好的粘接性,起始剝離強度較低等;橡膠膠粘劑在高溫下有更高的抗剪切力、良好的初粘力,但抗老化性、抗溶劑性較差。

對于基材,耐溫性能:PI基材>PET基材>BOPP基材,基材成本:BOPP基材>PET基材>PI基材。

在動力電池中應用的膠帶概覽。來源:tesa官網,中信證券

08

關注有機硅、聚氨酯及氣凝膠材料

以聚氨酯和有機硅為主要成分的膠粘劑生產潔凈度高,且有機硅耐高溫性能佳。在能量密度與電池工作溫度提升的趨勢下,有機硅膠性能優異,電氣絕緣、生物相容性能好、阻燃、耐腐蝕,耐輻射、耐極端溫度(-70℃-250℃),是絕佳的密封、導熱材料。聚氨酯膠的機械性能和耐低溫性能占優。

有機硅膠主要應用于導熱、密封等領域。有機硅橡膠因其優異的耐高低溫性能,耐候性和導熱性能被廣泛應用于新能源汽車的動力電池組裝工藝中,其具體的應用領域有PACK密封、結構粘接、結構導熱、電池灌封等。

一體化設計帶動導熱結構膠需求提升,聚氨酯膠優勢凸顯。電池廠商在導熱膠需求量大且不斷降本的趨勢下,有時無法選擇高導熱(>3.0W/m.K)的有機硅產品;同時,因電池包不斷減少結構件的設計條件使得導熱膠除了需要導熱功能外,還需具有較高強度(大于10MPa)的粘接固定功能,因此粘接強度、經濟成本具有優勢的聚氨酯導熱結構膠成為了眾多電池廠和新能源整車廠的現實選擇。

新能源汽車三電系統輕量化需求帶動聚氨酯膠用量提升。國內低端乘用車聚氨酯用量在15~20kg左右,而高端車型的聚氨酯用量則在25kg~30kg左右。

環氧樹脂:多種性能產品滿足不同性能需求。環氧樹脂膠應用于汽車不同部位的粘接;促進輕量化、車身結構設計變革,簡化焊接工藝,降低成本;提高車身剛度、抗撞性能、結構耐久性,噪聲、振動與聲振粗糙度等整車性能。環氧樹脂也用于電源、變壓器、繼電器、水表等各類電子元器件的灌封。

丙烯酸使用簡便,抗沖擊性好。丙烯酸可以耐受高達200°C的后加工處理和電泳漆,可以實現更高的結構粘接強度。丙烯酸膠粘劑注膠后具有出色的抗沖擊、剪切和剝離強度,即使長期暴露于鹽霧、潮濕、熱循環等各種化學暴露環境中,也能保持優異的粘接強度和附著力。

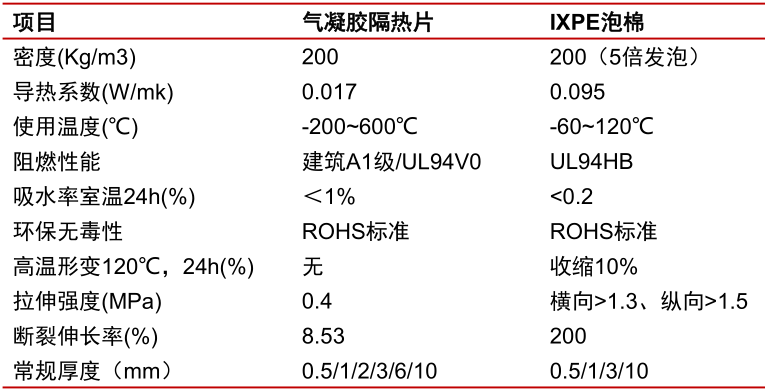

氣凝膠:質量輕密度小,是最高效隔熱材料。其隔熱性能優異,具有高比表面積、納米級無窮多孔洞、低密度等特殊的微觀結構。根據材質,可分為碳化物、氧化物、金屬、非氧化物、半導體等多種。其中SiO2氣凝膠研發、應用最早,高溫耐受能力為600~800℃,可耐受住電池包短路造成的高溫能量瞬間沖擊。但其溫度耐受仍存在一定缺陷,氮化物氣凝膠、碳化物氣凝膠正處于研發階段,未來極有潛力應用到電池隔熱領域中。

氣凝膠與常規泡棉性能對比。來源:中國汽車工業協會,鋰電池之家,中信證券

氣凝膠目前的兩個應用領域包括電池隔熱和工業保溫。作為新的切入點,電池應用過程中具有高技術難度、高損耗率和殘次品率以及高成本等劣勢。有機硅憑借其優良的耐熱性能,合理的成本以及良好的彈性,最有潛力替代氣凝膠成為隔熱材料新方向。

氣凝膠位置在于電池間的隔熱層中,被石墨散熱膜覆蓋,可以阻斷熱失控從失控單體向周圍傳播,從而降低電池組的損害以及附帶的破壞作用。

氣凝膠位置。來源:Jiosaerogel,中信證券

傳統汽車領域用膠量在3kg左右,增量主要得益于智能設備導入,電子膠類占比提升,價值量相應提升。

電動汽車三電系統中,導熱膠等功能性膠用量增量明顯,但灌封膠的用量將減少,其他膠種用量基本持平。目前,單個電池包功能性膠在2.2kg左右,灌封膠在1kg左右,密封膠在0.6-0.8kg左右,結構膠在0.7kg左右。

汽車膠粘劑及制件市場空間測算。來源:中信證券

當前膠粘劑市場均價在60-80元左右,預計后續高性能膠種推出帶動膠類單位價值提升,并隨著國產替代,膠類單位價值量將出現下降趨勢。預計全國/全球2025年汽車膠粘劑市場空間將達154/342億元左右,其中電動汽車三電系統等增量對應的空間為88/143億元。

END

★平臺聲明

部分素材源自網絡,版權歸原作者所有。分享目的僅為行業信息傳遞與交流,不代表本公眾號立場和證實其真實性與否。如有不適,請聯系我們及時處理。歡迎參與投稿分享!

審核編輯黃宇

-

鋰電池

+關注

關注

259文章

8034瀏覽量

169532 -

CTP

+關注

關注

0文章

38瀏覽量

7872 -

寧德時代

+關注

關注

21文章

1173瀏覽量

48162

發布評論請先 登錄

相關推薦

“麒麟”落地,也會用到這些材料

“麒麟”落地,也會用到這些材料

評論