鋰離子電池是最早、最成熟、最穩定的鋰離子電池型號,其具有制造自動化水平高、電池一致性好、單體能量密度高、散熱性好等優點;夲文介紹鋰離子電池的制造工藝流程,分析各流程的管控要點及其對電池電性能的影響,為鋰離子電池應用及后繼鋰電池生產線污水處理及其他相關環保設備介紹提供重要的參考。

一、鋰離子電池工作原理

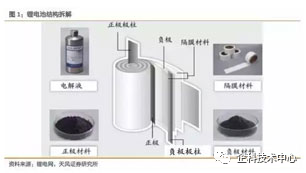

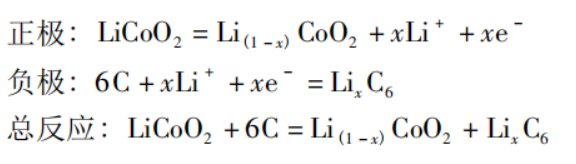

1、 鋰離子電池主要由正極、負極、隔膜和電解液組成,依靠Li+在正極和負極之間移動來工作。充電時Li+從正極脫嵌,經過電解質嵌入負極,負極處于富鋰狀態; 放電時則相反。

2、鋰離子電池結構鋰離子電池主要由正極、負極、膈膜和電解液四大主材組成。同時,一顆完整的18650圓柱形鋰離子電芯還包括正負極引線、上下絕緣片、蓋板及外鋼殼等輔材。

二、鋰離子電池制造工藝

1、鋰離子電池的制造工藝復雜,工序眾多,任何一個環節出現失誤都將影響鋰離子電芯的性能或帶來安全問題,因此,只有嚴格管控每一道制造工序,才能制造出性能優異和安全有保障的合格電芯。

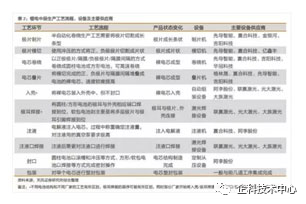

2、鋰離子電池制造前段工藝與管控點電池制造前段工藝包括合漿、涂布、輥壓、分切、制片、卷繞、入殼、底焊、輥槽及烘烤10道工序,前段工序的核心是將粉末狀的正負極材料制作成一顆卷芯;制片工序應防止極耳虛焊、偏焊、漏焊或極片掉料及絕緣膠偏貼或漏貼等;

3、卷繞工序是圓柱形鋰電池成形的重要工藝,由條狀形正負極極片和隔膜通過卷繞機卷成圓柱形卷芯,這一工序管控要點在于負極極片必須完全包覆正極極片,而隔膜必須完全包覆負極極片,對工藝精度要求非常高。

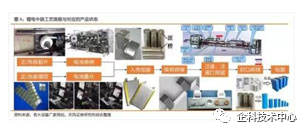

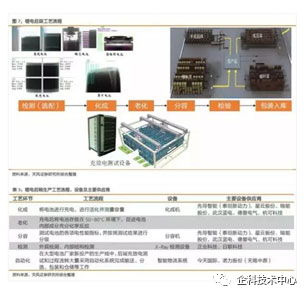

4、鋰電池的生產工藝比較復雜,主要生產工藝流程主要涵蓋電極制作的攪拌涂布階段(前段)、電芯合成的卷繞注液階段(中段),以及化成封裝的包裝檢測階段(后段),價值量(采購金額)占比約為(35~40%):(30~35)%:(30~35)%。差異主要來自于設備供應商不同、進口/國產比例差異等,工藝流程基本一致,價值量占比有偏差但總體符合該比例。

5、鋰電生產前段工序對應的鋰電設備主要包括真空攪拌機、涂布機、輥壓機等;中段工序主要包括模切機、卷繞機、疊片機、注液機等;后段工序則包括化成機、分容檢測設備、過程倉儲物流自動化等。除此之外,電池組的生產還需要Pack 自動化設備。

三、鋰離子電池制造后段工藝:電池制造后段工藝包括注液、焊接、封口、清洗及套膜。注液即通過注液機將電解液注入烘烤后水分要求合格的卷芯,注液完成后,鋰電池的四大主材均被應用到電芯之中,注液工序關鍵在于精控注液量、控濕控溫及防水,且需達到電解液能夠較好地浸潤滲透到正負極極片的效果。

四、鋰離子電池篩選工藝:由于電池原材料、生產工藝等差別,電池容量、電壓、內阻等性能存在差異,使得電池組性能達不到單體電池水平,使用壽命遠短于單體電池,影響電動汽車的使用。電池篩選工藝包括活化、化成、陳化、分選及分容工序;鋰系電池分為鋰電池和鋰離子電池。手機和筆記本電腦使用的都是鋰離子電池,通常人們俗稱其為鋰電池。

五、鋰電池結構:鋰離子電池構成主要由正極、負極、非水電解質和隔膜四部分組成。目前市場上采用較多的鋰電池主要為磷酸鐵鋰電池和三元鋰電池,二者正極原材料差異較大,生產工藝流程比較接近但工藝參數需變化巨大。若磷酸鐵鋰全面更換為三元材料,舊產線的整改效果不佳。對于電池廠家而言,需要對產線上的設備大面積進行更換。

六、鋰電前段生產工藝

1、鋰電池前端工藝的結果是將鋰電池正負極片制備完成,其第一道工序是攪拌,即將正、負極固態電池材料混合均勻后加入溶劑,通過真空攪拌機攪拌成漿狀。配料的攪拌是鋰電后續工藝的基礎,高質量攪拌是后續涂布、輥壓工藝高質量完成的基礎。

2、涂布和輥壓工藝之后是分切,即對涂布進行分切工藝處理。如若分切過程中產生毛刺則后續裝配、注電解液等程序、甚至是電池使用過程中出現安全隱患。因此鋰電生產過程中的前端設備,如攪拌機、涂布機、輥壓機、分條機等是電池制造的核心機器,關乎整條生產線的質量,因此前端設備的價值量(金額)占整條鋰電自動化生產線的比例最高,約35%。

七、鋰電中段工藝流程

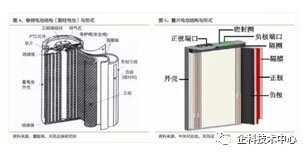

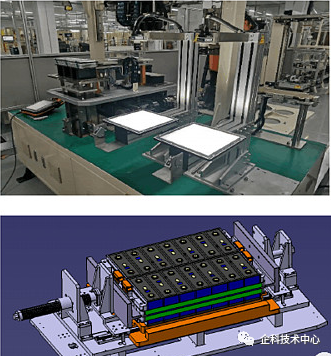

1、鋰電池制造過程中,中段工藝主要是完成電池的成型,主要工藝流程包括制片、極片卷繞、模切、電芯卷繞成型和疊片成型等,是當前國內設備廠商競爭比較激烈的一個領域,占鋰電池生產線價值量約30%。

2、目前動力鋰電池的電芯制造工藝主要有卷繞和疊片兩種,對應的電池結構形式主要為圓柱與方形、軟包三種,圓柱和方形電池主要采用卷繞工藝生產,軟包電池則主要采用疊片工藝。圓柱主要以18650和26650為代表(Tesla單獨開發了21700電池、正在全行業推廣),方形與軟包的區別在于外殼分別采用硬鋁殼和鋁塑膜兩種,其中軟包主要以疊片工藝為主,鋁殼則以卷繞工藝為主。

3、軟包結構形式主要面向中高端數碼市場,單位產品的利潤率較高,在同等產能條件下,相對利潤高于鋁殼電池。由于鋁殼電池易形成規模效應,產品合格率及成本易于控制,目前二者在各自市場領域均有可觀的利潤,在可以預見的未來,二者都很難被徹底取代。

4、由于卷繞工藝可以通過轉速實現電芯的高速生產,而疊片技術所能提高的速度有限,因此目前國內動力鋰電池主要采用卷繞工藝為主,因此卷繞機的出貨量目前大于疊片機。

5、卷繞和疊片生產對應的前道工序為極片的制片和模切。制片包括對分切后的極片/極耳焊接、極片除塵、貼保護膠紙、極耳包膠和收卷或定長裁斷,其中收卷極片用于后續的全自動卷繞,定長裁斷極片用于后續的半自動卷繞;沖切極片是將分切后極片卷繞沖切成型,用于后續疊片工藝。

6、在鋰電封裝焊接方面,聯贏、大族、光大的主流激光技術集成應用廠家均有所涉及,能夠滿足需求、無需進口。

八、鋰電后段工藝流程:鋰電后段生產工藝主要為分容、化成、檢測和包裝入庫四道工序,占生產線價值量約35%。化成和分容作為后段工藝中最主要環節,對成型的電池進行激活檢測,由于電池的充放電測試周期長,因此設備的價值量最高。化成工藝的主要作用在于將注液封裝后的電芯充電進行活化,分容工藝則是在電池活化后測試電池容量及其他電性能參數并進行分級。化成和分容分別由化成機和分容機通常由自動化分容化成系統完成。

九、鋰電Pack工藝:動力電池組系統是將眾多單個的電芯通過串、并聯的方式連接起來的電池組,綜合了動力和熱管理等電池硬件系統。Pack是動力電池系統生產、設計應用的關鍵,是連接上游電芯生產和下游整車的應用核心環節,通常設計需求由電芯廠或汽車廠提出,通常由電池廠、汽車廠或者第三方Pack廠完成。

1、鋰電池Pack產線相對簡單,核心工序包括上料、支架粘貼、電焊、檢測等工藝,核心設備為激光焊接機以及各類粘貼檢測設備。目前,各大鋰電設備廠商在此領域的自動化集成布局較少,而大族激光、聯贏激光等激光設備廠商由于在激光領域的絕對優勢,在Pack設備領域占有率較高。

2、目前Pack生產的自動化比例相對較低,是因為目前的新能源車單款車銷量都不夠大,上自動化生產線的成本較高。

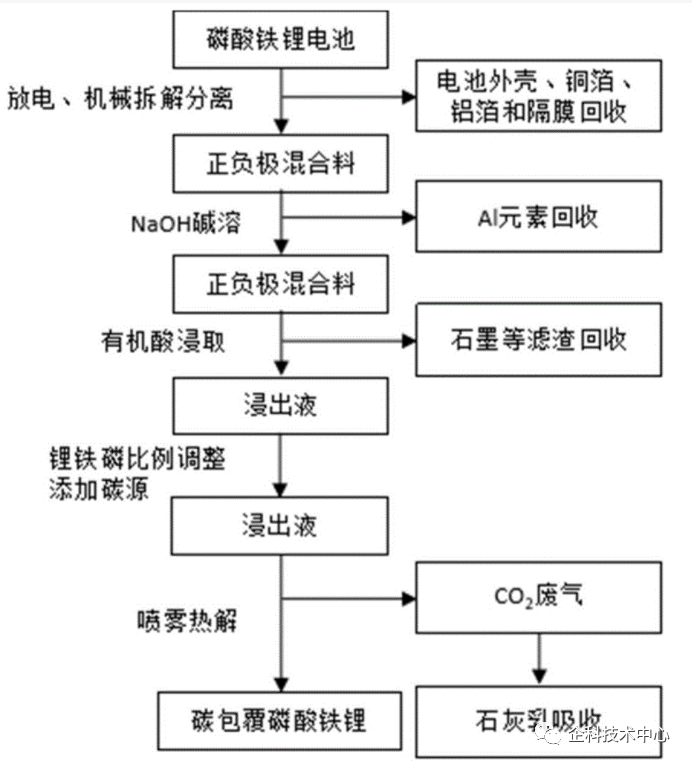

十、磷酸鐵鋰和三元電池工藝:目前國內主流動力鋰電池的正極材料分為磷酸鐵鋰和三元兩大種類。其中磷酸鐵鋰是目前最安全的鋰離子電池正極材料,其循環壽命通常在2000次以上,再加上由于產業成熟而帶來的價格和技術門檻的下降,使得很多廠商出于各種因素考慮都會采用磷酸鐵鋰電池。然而磷酸鐵鋰電池在能量密度方面則存在明顯的缺陷,目前磷酸鐵鋰電池龍頭比亞迪磷酸鐵鋰單體電芯能量密度為150Wh,2017年底比亞迪預計將能量密度提升到160Wh,理論上磷酸鐵鋰能量密度很難超過200Gwh。

1、三元聚合物鋰電池是指正極材料使用鎳鈷錳酸鋰的鋰電池,鎳鈷錳的實際比例可以根據具體需要進行調整。由于三元鋰電池具備更高的能量密度(目前寧德時代等動力電池一流大廠三元鋰電池能量密度普遍能達到200Wh/kg-220Wh/kg,業內預計到2020年三元電池單體電芯能量密度將達到300Wh/kg的水平),乘用車市場開始轉向三元鋰電池,而在安全性要求更高的客車上,磷酸鐵鋰則更受青睞。隨著全電動乘用車的發展,三元鋰電池正在占據越來越重要的位置。

2、兩種材料的能量密度和成本有差異,不同的汽車、不同的車企有不同的選擇。二者在生產工藝流程上大致相同,區別主要體現在材料的使用和配比上不同、具體工藝參數差異較大,設備無法共線生產,且單純改造切換產能的成本較高(三元材料對真空除濕等要求嚴格,之前的磷酸鐵鋰生產線基本沒有除濕要求),因此多家電芯廠在產能規劃中會同時布局、分別采購設備。

審核編輯 :李倩

-

鋰電池

+關注

關注

259文章

8033瀏覽量

169506 -

能量密度

+關注

關注

6文章

287瀏覽量

16459 -

三元電池

+關注

關注

6文章

169瀏覽量

9210

原文標題:鋰電池制造工藝技術解析

文章出處:【微信號:智享新動力,微信公眾號:智享新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋰離子電池的設計

鋰離子電池的基本組成及關鍵材料

鋰離子電池的的原理、配方和工藝流程

鋰離子電池原理及工藝流程

鋰離子電池原理及工藝流程

鋰離子電池原理及工藝流程簡介

鋰離子電池回收處理工藝流程圖

探究鋰離子電池工作原理與制造工藝

鋰離子電池的制造工藝流程

鋰離子電池的制造工藝流程

評論