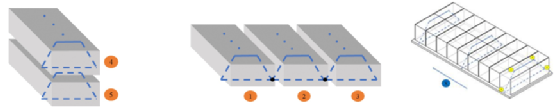

2020年9 月 26 日,寧德時代發布了全球首款 CTP 電池包。 CTP 技術跳過電池模塊的過程,將電池直接集成到電池組中。 CATL 第一代CTP1.0電池包將體積利用率提高 15%~ 20%,生產效率提高一倍,并將電池組的零件數量減少 40%。 同時,電池組的能量密度將從普通傳統電池組的 140-150Wh/kg 躍升至 200Wh/g 以上。 隨后,陸續發布了CTP2.0和CTP3.0麒麟電池,電池性能不斷提升。

鋰離子電池的熱管理一直是電動汽車開發中的一項關鍵任務,電動汽車電池的熱特性可分為不同的放電速率和不同的冷卻方式,但CTP電池組沒有模組,而是直接由電芯組成,因此CTP電池的高低溫區分布與傳統電池組不同。 CTP對電芯一致性要求較高,增加了熱管理的難度。 清華大學歐陽明高院士和馮旭寧課題組對寧德時代的第一代CTP電池包展開了一系列的熱特性研究,首先他們在電池組內布置大量的熱電偶,測試各種不同工況條件下的電池包內部溫度分布,重現了電池包的溫度場; 然后針對CTP1.0電池的熱-電化學性能開展了計算機模擬研究;最后研究了電池的熱失控以及熱失控蔓延過程。

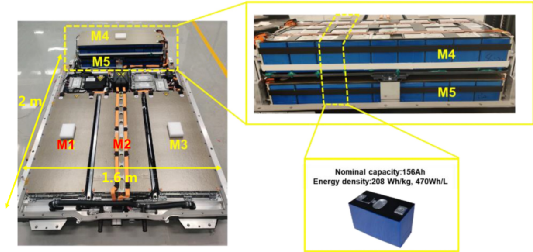

寧德時代CTP1.0電池結構

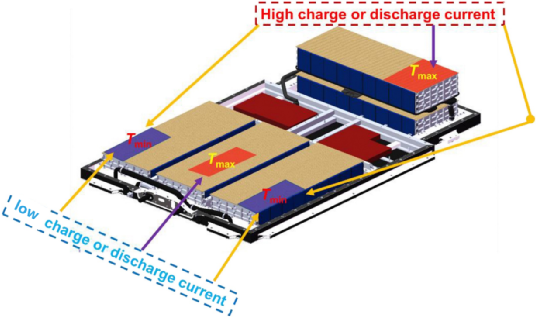

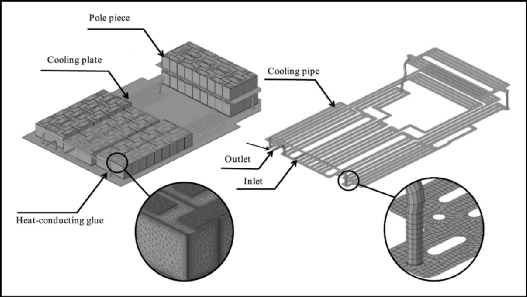

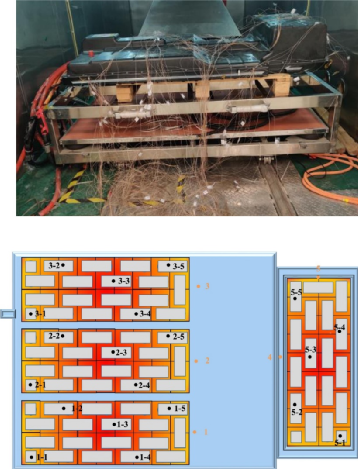

電池包結構如圖1所示,大概尺寸為 2 m × 1.6 m × 0.5 m,包括五個單元M1、M2、M3、M4和M5,M1至M3平行分布,M4和M5垂直分布。 每個模塊由18個單體電池并排兩列、串聯組成,整個電池包由 90 個串聯的電池組成。 模塊兩端有兩個鋁制端板,用鋼帶綁扎,固定電池,防止電池產生變形。 每個模塊上方都安裝了防火隔板。 每個電池之間有一個 2毫米厚的橡膠隔板, 起到固定電池、緩沖振動的作用。 電池底部用結構膠固定在鋁制液冷板上,電池和液板之間導熱膠大概2毫米,液冷板結構示意圖如圖1所示,冷卻液的流向分為兩部分,冷卻液從進口進入后,流經不同的模塊,從出口流出。 CTP電池包標稱電壓332.1V,產品能量50.8kWh,產品重量320kg。

單體電池如圖1所示,尺寸為 148 mm × 103 mm × 76 mm,材料體系為C|| NCM523,電池標稱容量156Ah,比能量208Wh/kg,體積能量密度470Wh/L。 電池內部有四個卷芯,并聯裝入電池殼內,頂蓋上有正、負極極柱和泄壓閥。

圖1 電池包結構圖、冷卻地板結構和單體電池結構

CTP電池包內部溫度分布

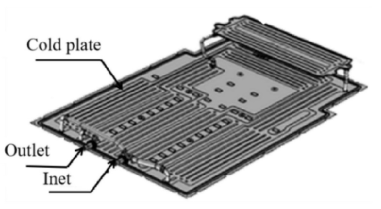

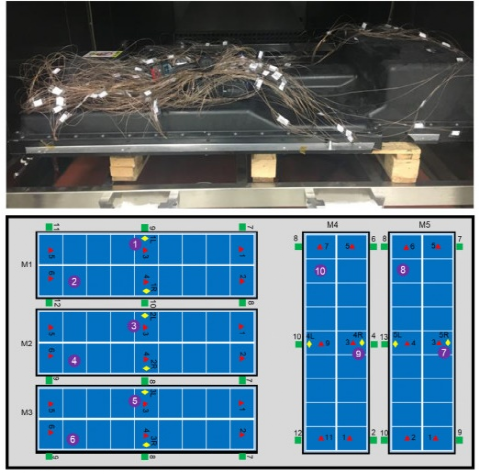

如圖2所示,在電池包內布置120個T型熱電偶,溫度范圍為-200°C~150°C,熱電偶精度為0.5°C。 每個模塊內,溫度探測點呈梯形分布,梯形的上頂點溫度點固定在位于模塊上方的單元母線上,兩個下頂點固定在液冷板表面。 每個單元沿單元的X方向包括三個梯形分布。 對于 M1 到 M3,每個梯形的底端與相鄰單元共享相同的溫度點。 CTP電池包內,在模塊上方的防火板內外均設有溫度測試點,每個模塊的兩個側面也分別設置了一個溫度點。 如圖2所示,紅色三角形代表單元母線溫度,綠色方塊代表液冷板表面溫度,黃色菱形代表電池側面溫度。 此外,紫色表示原來的 BMS的10個測溫點。

HIOKI LR8410數據采集儀用于數據采集,采集頻率為1s。 BMS自動采集CTP中原測溫點的溫度。 測試前,按照以下步驟準備CTP電池:①將測試包以1/3C恒流充電至單體最大電壓4.25 V,靜置5 min,充電至當單體最大電壓達到4.25V時電流在0.05C截止。 ②電池擱置30min,③以1/3C的恒定倍率放電至截止條件。 ④電池擱置30min,⑤重復步驟①至④兩次。 如果連續兩次放電容量偏差不超過3%,則認為測試樣品已完成準備; 否則,更換測試樣品并重復準備步驟。

圖2 熱電偶溫度傳感器布置圖

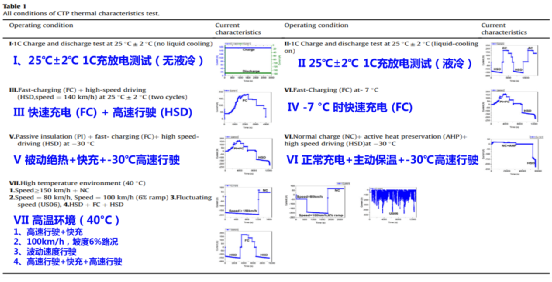

通過調節環境溫度和改變充放電電流來實現不同的工作條件,詳細測試工況如表1所示。

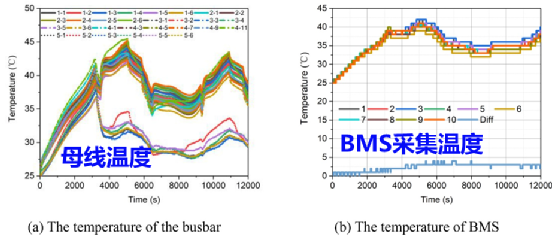

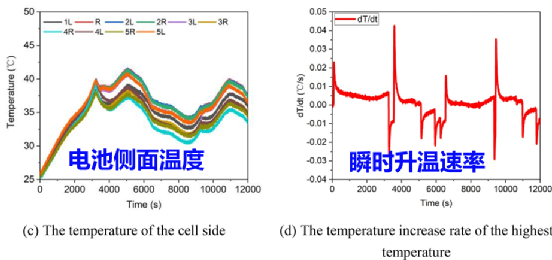

對于高速行駛+快速充電工況下,電池包溫度演變過程如圖3所示。 CTP內部溫度最高的區域是單元上方的母線,對應于M4上的位置4-11(43.4°C),母線溫度比電池的側面溫度高 3°C。 BMS數據顯示,溫差范圍為0°C至3°C,最高溫度位于位置3 (42°C),最低溫度位于位置 6 (39°C)。 熱電偶采集最高溫度比BMS采集記錄的最高溫度高3.4°C。 CTP電池包內部溫度在第一個循環結束時最高。 最大升溫速率為0.045°C/s,出現在第一個快速充電的開始。

圖3 高速行駛+快速充電工況下電池包溫度演變過程

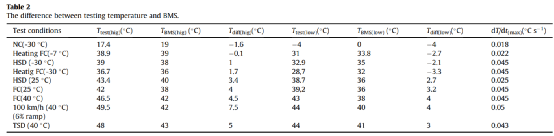

考查實驗測試溫度和BMS采集溫度的差異,定義兩者溫度差(T~ diff~)為實驗測試溫度(T~ test~)減去BMS采集溫度(T~ BMS~)。 不同工況條件下,電池包內測試和BMS采集的最高溫度、最低溫度以及他們的溫度差異列入表2中。 當環境溫度為 40 °C 時,100 km/h(6% 斜坡)導致 CTP 中的溫度高達 49.5 °C,最大溫升速率d T/ d t (max)為0.05 °C/s,這是所有操作條件下的最高溫度。 高速行駛(TSD≥150 km/h)導致CTP高溫( T test(hig) )達48℃,d T/ d t (max)為 0.043 °C/s。 瞬態 d T/ d t (max)趨勢:100 km/h (6% ramp, 40 °C)爬坡>FC(40 °C, 25 °C,-30 °C)快充和HSD (-30 °C) )低溫高速行駛>TSD (40 °C)>HSD (25 °C)>FC(-7 °C)>NC(-30 °C)。

當環境溫度≥25℃時,運行工況下高低溫區的實際溫度均高于BMS采集,溫差T diff為 2.7–7.5 °C。 當溫度<0℃時,測得的高溫區溫度與BMS基本相同,最大誤差為1.6℃。 但在低溫環境下,BMS測得的低溫區溫度高于測試溫度,誤差為2~4℃。 環境溫度越低,誤差越大。

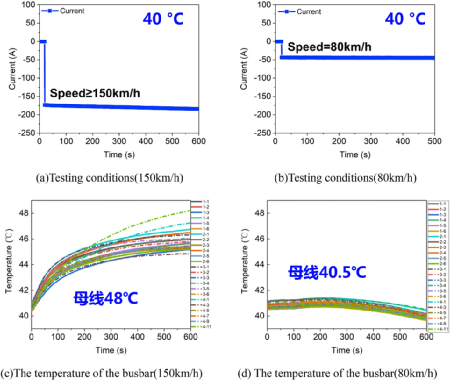

全工況下的測試表明,低溫區位于M1和M3模塊,高溫區在大電流條件下位于M4,在低電流條件下位于M2,如圖4所示。 根據溫度測試結果,對BMS溫度采集點進行了優化,結果如圖5所示,優化后所采集的溫度包含了各種工作條件下可能的高溫區和低溫區。

圖4 CTP電池包溫度分布

圖5 CTP電池包BMS溫度采集點優化

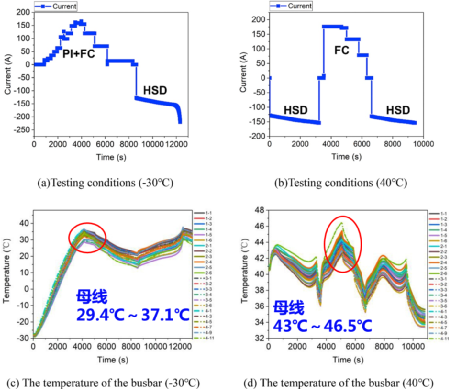

此外,還研究分析了環境溫度、行駛速度、路況、充電電流和液冷等對電池包溫度響應的影響,結果如圖6-10所示。 快速充電+高速行駛工況下環境溫度對電池包溫度響應的影響如圖6所示,-30°C 快充(FC),CTP 頂部區域的溫度為 37.1°C,溫差T diff為 8.7°C; 電池側面溫度在33℃~39.5℃之間,溫差為6.5 ℃; 40°C 快充(FC),CTP 頂部區域高溫46.5°C,低溫43°C,溫差T diff為 3.5°C; 側溫在37.2 和 41.2之間,溫差為4℃; 低溫環境可能增加 CTP 中的溫度不均勻性,這主要是由于低溫環境導致電芯內阻增加; 溫升速率,40 °C (0.036 °C/s)略高于 -30 °C (0.031 °C/s) 。

圖6 快速充電+高速行駛工況下環境溫度對電池包溫度響應的影響

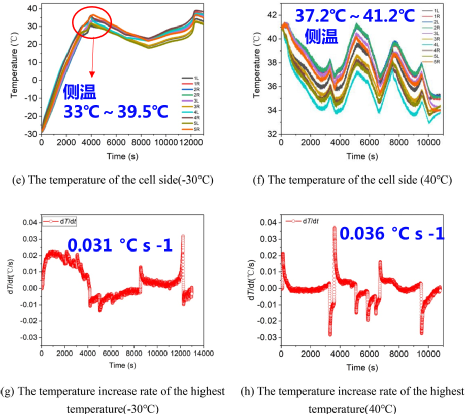

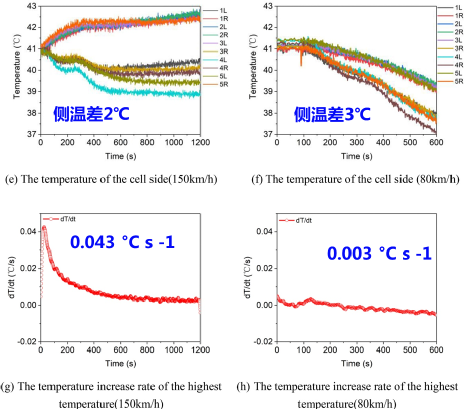

40℃下不同行駛速度對電池包溫度響應的影響如圖7所示,150km/h的速度行駛10 min 時,CTP 內部的最高溫度點達到 48 °C,模塊間母線的溫差T diff在 4 °C 以內,電池兩側面的溫度差T diff在3°C以內,在測試開始時溫升速率d T/ d t達到0.043°C/s。 80 km/h勻速行駛10分鐘時,CTP電池內部溫度變化很小,上部母線溫差T diff在1°C以內,側面溫差T diff小于2°C。

圖7 40℃ 下不同行駛速度對電池包溫度響應的影響

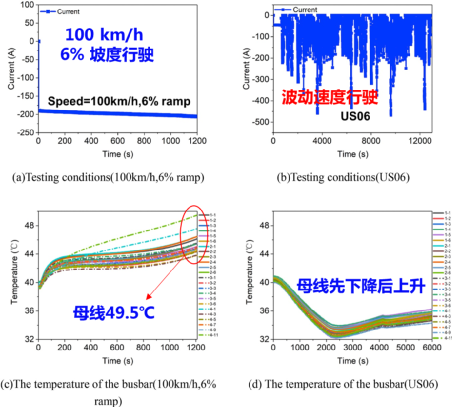

不同路況對電池包溫度響應的影響如圖8所示,6%斜坡上勻速行駛20分鐘后,CTP 內部最高溫度達到 49.5 ℃,最低溫度為 44 ℃,溫差T diff為 5.5 ℃,電池側面溫度介于37和41°C之間,溫差T diff 為4°C,溫升速率d T/ d t (最大值)為 0.05 °C/s。 波動速度行駛,母線與側面的溫度變化趨勢一致,介于 34 和 36 °C 之間,溫差T diff為 2 °C,溫升0.002 °C /s 。 大功率驅動的CTP電池溫度較高,模塊M4的溫度一致性稍差。

圖8 不同路況對電池包溫度響應的影響

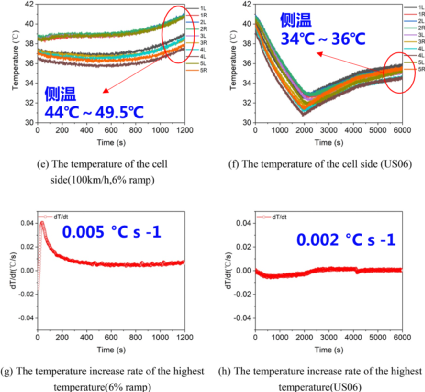

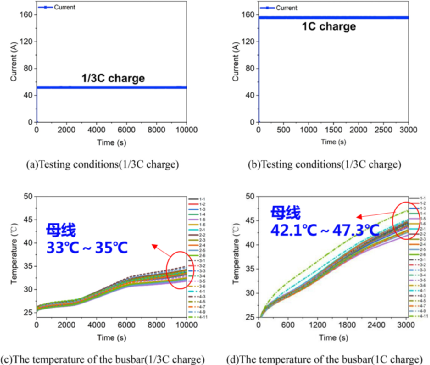

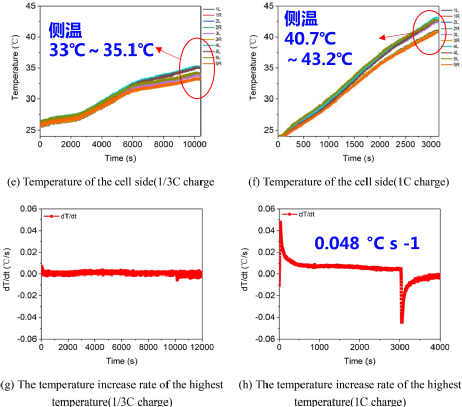

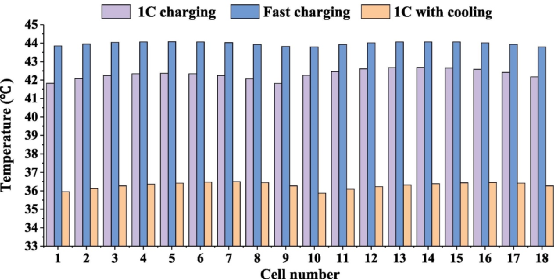

不同充電電流對電池包溫度響應的影響如圖9,1C充電時,M4單元溫度最高為47.3℃,M1最低為42.1℃。 溫差T diff為 5.2 °C 。 電池側面溫度在 40.7°C 和 43.2°C 之間,溫差T diff 為2.5 °C。 以/3C充電時,M2最高溫度35°C,M1最低溫度33°C,溫差T diff為2°C。 電池側面的溫度介于 33 和 35.1 °C 。 1C 充電的 d T/ d t (max)遠高于 1/3C 充電。

圖9 不同充電電流對電池包溫度響應的影響

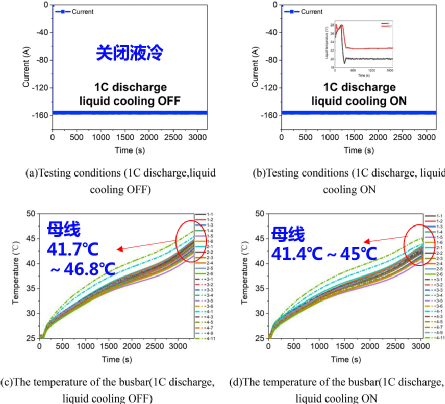

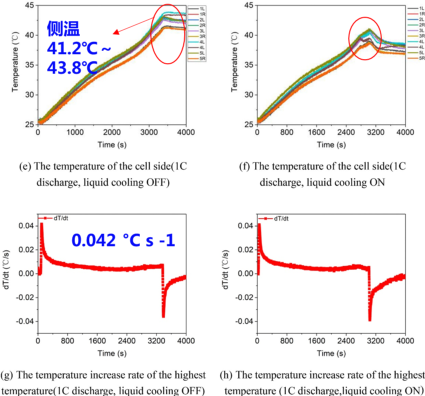

液冷對電池包溫度響應的影響如圖10所示,關閉液冷1C放電結束時,CTP電池內部溫度達到最高點46.8℃。 最高溫度在 M4 的位置4-11,最低溫度為 41.7 °C,位于 M1 的位置 4-5,溫差T diff為5.1 °C ,電池側面溫度在41.2 和43.8 °C 之間。 溫升速率d T/ d t (max)為 0.042 °C/s。 開啟液冷后,母線最高溫度由46.8℃降至45℃,最大溫差由5.1℃降至3.6℃。 側面最大溫差從2.6℃下降到1.4℃。

圖10 液冷對電池包溫度響應的影響

CTP電池包模擬熱分析

電池內阻、熵熱系數和導熱系數等基本熱物理參數從實驗中獲得,然后結合電池熱平衡方程和內部熱源非穩態傳導理論,對發熱模型進行標定。 最后,基于熱傳導結構,考慮底部液冷板的影響,建立CTP電池系統模型。 對CTP電池系統的熱特性進行了全面的探索和研究。 基于準確的電芯熱模型,建立了CTP電池包的數值計算模型,幾何簡化模型如圖11所示。

圖11 CTP電池包幾何模型

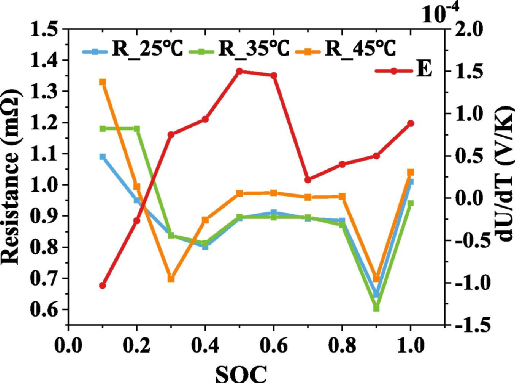

電池內阻同時受SOC和溫度的影響。 通過實驗獲得電池物性和模型參數,將SOC分為10個區間,溫度從35℃到55℃分為8個區間進行HPPC測試,計算電池內阻。 采用電位法測量電池的熵熱系數。 圖12是不同溫度與SOC下電池內阻以及熵熱系數的關系。 將內阻變化與SOC和溫度擬合成多項式函數關系,用于建立電池后續發熱模型。 熵熱系數通過多項式與 SOC 進行擬合,然后輸入到發熱模型。

圖12 不同SOC和溫度下的電池內阻和熵熱系數

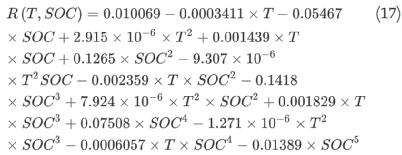

不同溫度和SOC的電池內阻函數表達式為:

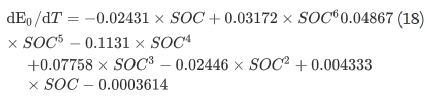

熵熱系數函數函數表達式為:

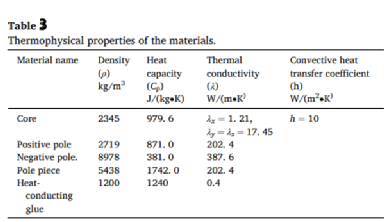

采用加速量熱儀(ARC)測量電池的比熱容和熱導率,快速冷卻經過加熱的電池測量對流換熱系數,結果列入表3中。 將這些參數輸入模型,先采用單體電池的熱模型與測試電芯在1C充電下的溫升對比驗證模型有效性。

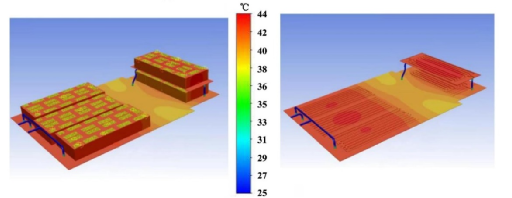

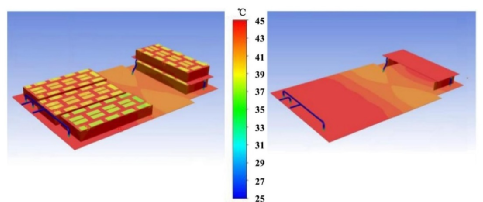

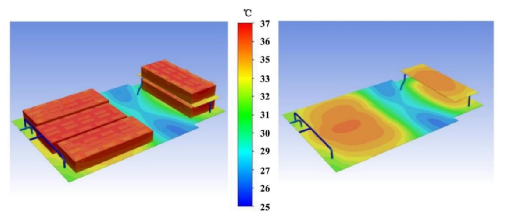

為了與模擬結果對比,再次對電池包布置熱電偶測量不同工作條件下的溫度。 如圖13所示。 在 M1-M5上,每個模塊上有 5 個溫度傳感器。 例如,M1 上的溫度傳感器分別標記為 1-1、1-2、1-3、1-4 和 1-5。 這里M1-M5編號與圖1有差別,特別是M5模塊在M4上面(圖1中M4在M5上面)

圖13 電池包熱電偶布置圖

模擬結果如圖14所示,并與實驗結果進行了對比。

1C充電下, M5模塊5-5點溫度最高,達到47.07℃,其他測點溫度均低于45℃ 。

多級快充下,最高溫度出現在M5的5-4測量點,最高溫度達到43.71℃。 其他模塊最高溫度分別為40.75℃、41. 28℃、40.68℃和41.25℃。 模擬溫度一般高于測試溫度,最大誤差出現在M1,為13.7%。 M2-M4的最大誤差分別為11.6%、11.7%、12.2%、10.9%。

1C充電和開啟液冷下,M1-M5的最高溫度分別為40.05°C、40.73°C、39.75°C、39.8°C和41.57°C,與實驗結果一致。 由于冷卻管的設計,CTP的最高溫度出現在M5上。 但最大誤差出現在M3的3-3,達到12%,而其他部位最大誤差不超過10%。 三種工作條件下,M5模塊上18個電池的平均溫度如圖15所示。

1C充電下CTP電池包和液冷板表面溫度等高線

多級快充下下CTP電池包和液冷板表面溫度等高線

1C充電和開啟液冷下CTP電池包和液冷板表面溫度等高線

圖14 CTP電池包溫度分布模擬結果

圖15 M5模塊上18個電池平均溫度模擬結果

熱失控及其蔓延過程

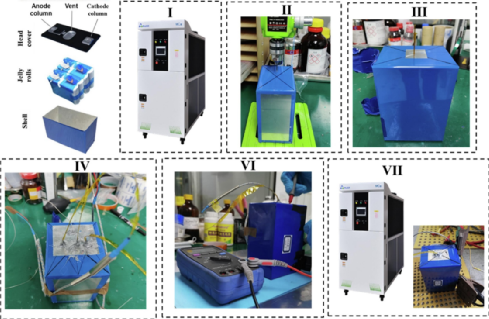

最后對電池熱失控和熱失控蔓延進行了研究。 首先在單體電池內卷芯之間插入熱電偶,過程如圖16所示。 在測試之前經歷以下步驟處理電池:I 電池放電至 0 SOC; II 電池側板中心鉆一個直徑為 5 mm 的孔; III 用絕緣鎢鋼針擴大卷芯之間的間隙,將直徑為1 mm的K型熱電偶插入間隙; IV 在 4 卷芯間插入3個 K 型熱電偶; VI 用耐熱密封劑密封,并測試電池是否內部短路; VII 修改后的電池充電100%SOC應表現出正常性能。 整個過程在干燥室中進行(露點低于-40℃)。

圖16 單體電池內卷芯之間插入熱電偶過程

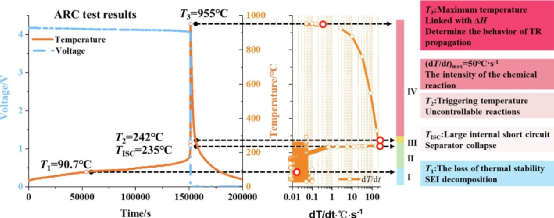

在單體電芯內部的放置一個熱電偶,采用EV-ARC對電池做絕熱加熱測試,電池熱失控典型過程如圖17所示。 溫度曲線存在三個典型溫度:T 1,自生熱溫度, 與SEI 分解相關; T 2,TR 的觸發溫度; T 3,TR 期間的最高溫度。 溫度T<T1(90.7℃)為第一階段,主要表現容量衰減,與SEI分解有關;T~ 1~ ≤ T ≤ T~ ISC~(235℃),第二階段,負極電解液反應,放熱隔膜收縮,內部大面積短路; 溫度達到T 2,第三階段,開始發生熱失控; T>T 2,第四階段,內部劇烈反應,溫度快速上升到T3(>900°C)。

圖17 ARC測試時電池熱失控典型過程及電池的溫度、電壓和溫升率演變

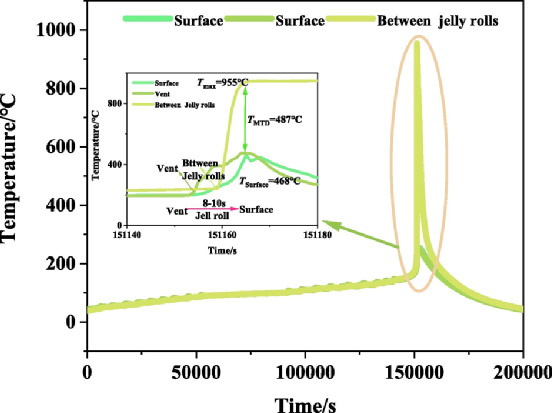

對比電芯內部和表面的溫度演變曲線,如圖18所示。 從這兩個溫度曲線看,熱失控基本過程類似,但是內部最高溫度比表面最高溫度高487℃。

圖18 電芯內部和表面的溫度演變曲線

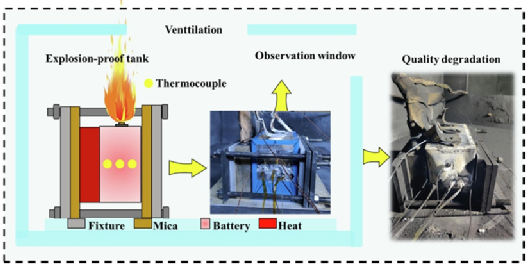

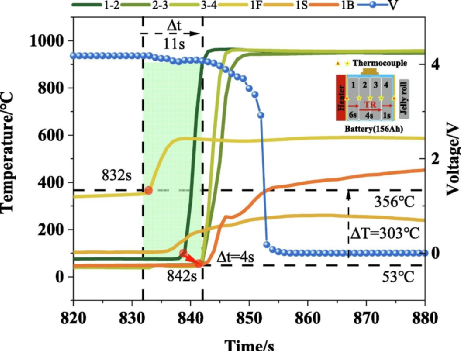

電芯內部四個卷芯之間放置三個熱電偶,在防爆箱內在電池的一個側面加熱,觀察電芯內部的熱失控蔓延過程,實驗過程如圖19所示。 實驗結果如圖20所示,其中1-2、2-3、3-4分別表示內部兩個卷芯之間的溫度,1F、1B、 1S分別表示挨著加熱板的電池前面、背面和側面的溫度。 V表示電壓。 從圖中可見,整個電池內部的TR傳播過程耗時11 s,#1卷芯到2#卷芯耗時6 秒,到3#卷芯4s,再到4#1卷芯s; TR傳播的平均速度為6.9 mm/s。

圖19 電芯橫向加熱試驗過程

圖20 橫向加熱測試時電池的電壓和溫度演變

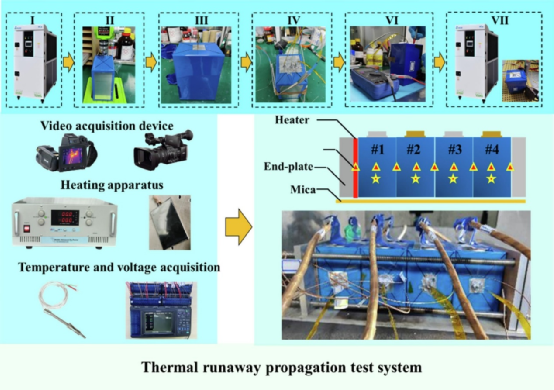

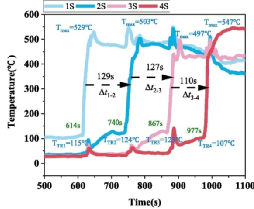

此外,還組裝了四個電池的基本模塊,對其進行橫向加熱測試,觀察電池的熱失控蔓延過程。 如圖21所示,四個電池組裝在一起,預緊力為2 N·m,相鄰電池之間沒有電連接。 加熱板和夾具之間有云母片,減少從夾具的熱量散發。 電池內部和表面布置了 19 個 K 型熱電偶,同時采用數碼相機、FLIR紅外熱像儀等儀器觀測。

圖21 模塊橫向加熱測試過程

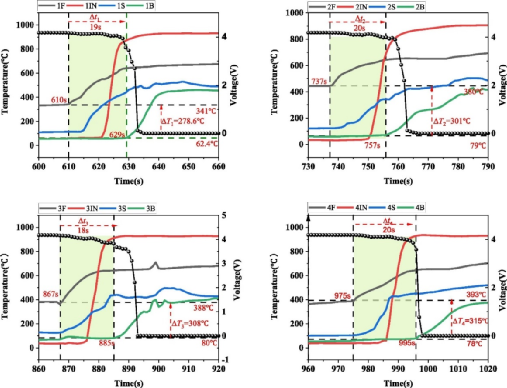

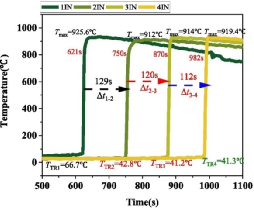

649 秒1#電池噴射火花, 779 秒2#電池開始排氣,908 秒3#電池噴火,1015 秒4#電池開始排氣。 電池內部的TR傳播時間可以通過從電池正面到背面的熱失控時間差計算,電池#1 ~ #4 的 TR 內部傳播時間分別為 19 s、20 s、18 s、20 s,與前面單個電芯的11s接近。 電池內部卷芯達到的最高溫度分別為 925 ℃、912 ℃、914 ℃和 919 ℃。 電池#1~#2、#2~#3和#3~#4之間的TR傳播時間分別為129 s、120 s和112 s。

圖22 四個電池熱失控過程,F、B、 S、IN分別表示挨著加熱板的電池前面、背面、側面和內部卷芯的溫度。

以上根據文獻資料簡單介紹寧德時代第一代CTP電池包的熱特性,更多詳細信息可閱讀參考文獻。

審核編輯:湯梓紅

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77549 -

計算機

+關注

關注

19文章

7421瀏覽量

87715 -

電池包

+關注

關注

3文章

171瀏覽量

14408 -

CTP

+關注

關注

0文章

38瀏覽量

7872 -

寧德時代

+關注

關注

21文章

1173瀏覽量

48162

原文標題:寧德時代CTP電池包熱特性

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

為提高市場競爭力,寧德時代決定使用CTP高集成動力電池開發平臺

北汽新能源與寧德時代發布CTP動力電池系統后深化合作

電動汽車的動力電池CTP技術是什么

蔚來上線 100kWh 電池包:實現 “無熱蔓延”

改進液冷板結構后CTP動力電池包的熱特性

寧德時代CTP電池包的熱特性研究

寧德時代CTP電池包的熱特性研究

評論