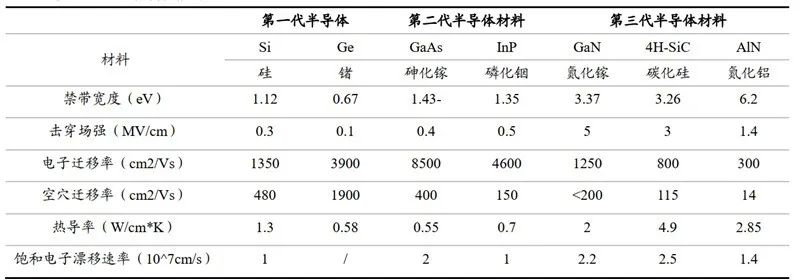

一、第3代半導體材料——碳化硅SiC性能優勢明顯

碳化硅SiC是第3代寬禁帶半導體代表材料,具有熱導率高、擊穿電場高、電子飽和速率高、抗輻射能力強等優勢,采用碳化硅SiC制材料制備的第3代半導體器件不僅能在較高溫度下穩定運行,還能以較少的電能消耗,獲得更高效的運行能力。

相比于首代Si硅基半導體,第3代寬禁帶半導體碳化硅SiC具有2倍的極限工作溫度、10倍的擊穿電場強度、3倍的禁帶、超過2倍的飽和電子漂移速率、3倍的熱導率即3倍的冷卻能力。

▲ 1-3各代半導體材料性能對比

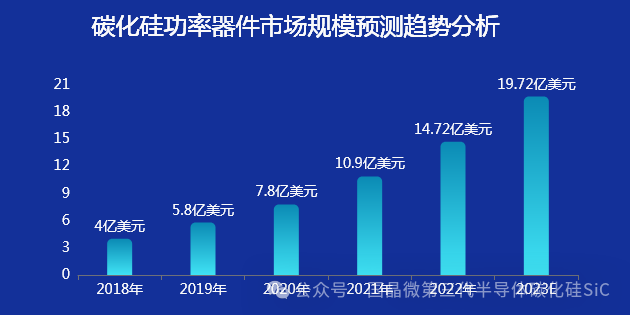

碳化硅SiC作為第3代半導體材料性能穩定高效,廣泛應用于電動汽車、充電設備、便攜式電源、儲能設備、通信設備、機械臂、飛行器、太陽能光伏發電、風力發電、高鐵等等眾多高電壓和高頻率工業領域。受益于5G通信、國防軍工、新能源汽車、新能源光伏和風力發電等領域的高速發展,碳化硅二極管、碳化硅MOSFET、碳化硅功率芯片、SiC碳化硅功率模塊等碳化硅功率器件市場規模急速膨脹。

二、AMB工藝氮化硅基板是第3代半導體材料碳化硅功率模塊器件封裝完美之選

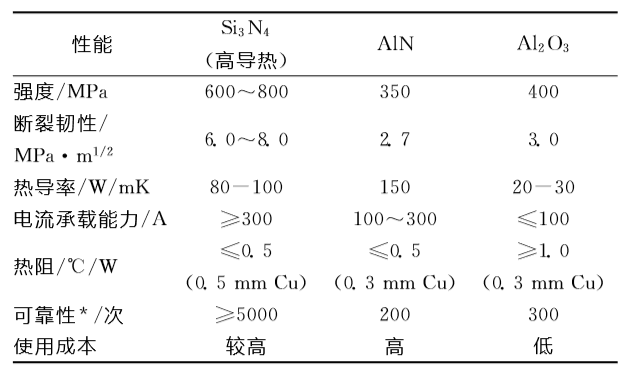

目前,半導體電子器件行業廣泛應用的陶瓷基板,通常按照基板材料劃分主要有Al2O3氧化鋁陶瓷基板、AlN氮化鋁陶瓷基板和Si3N4氮化硅陶瓷基板三種。

氧化鋁陶瓷基板優劣勢。氧化鋁基板最常見,通常采用DBC工藝,氧化鋁基板低介電損耗、化學穩定性優良、機械強度較高,其制造工藝成熟、且成本低廉,主要在中低端工業應用領域有較大的市場需求。但是氧化鋁基板導熱性差,驟冷驟熱循環次數僅僅200余次,無法滿足日益發展的新能源電動汽車等第3代大功率半導體的應用發展需求。

氮化鋁陶瓷基板優劣勢。氮化鋁基板導熱率較高,具有優良的絕緣性,DBC和AMB兩種工藝均有采用,氮化鋁基板的導熱性能好,且與第3代大功率半導體材料有很好的匹配性,但是氮化鋁基板機械性能和抗熱震性能差,不僅影響半導體器件可靠性,而且氮化鋁基板屬于高強度的硬脆材料,在復雜服役環境下,容易損壞,使用成本較高。

▲氮化硅陶瓷基板、氧化鋁陶瓷基板、氮化鋁陶瓷基板三種材料性能對比

氮化硅陶瓷基板優劣勢。氮化硅基板綜合性能優異可靠,主要采用活性金屬釬焊覆銅AMB工藝,氮化硅基板在高導熱性、高機械強度、低膨脹系數、抗氧化性能、熱腐蝕性能、低介電損耗、低摩擦系數等方面具有優異的性能。它的理論熱導率高達400W/(m.k),熱膨脹系數約為3.0x10-6℃,與Si、SiC、GaAs等材料都有良好的匹配性,氮化硅基板的高強度和高導熱性能完全滿足高溫、大功率、高散熱、高可靠性的第3代大功率半導體電子器件基板材料封裝要求。

氧化鋁基板和氮化鋁基板普遍使用的DBC直接覆銅工藝,DBC直接覆銅是利用共晶鍵合法工藝制備而成,覆銅層與氧化鋁基板和氮化鋁基板之間沒有粘結材料,采用氧化鋁陶瓷基板或氮化鋁陶瓷基板的半導體電子器件在高溫工作過程中,通常會因為銅和氧化鋁陶瓷基板或氮化鋁陶瓷基板之間的熱膨脹系數不同而產生較大的熱應力,從而導致覆銅層從氧化鋁陶瓷基板或氮化鋁陶瓷基板表面剝離,因此,采用傳統的DBC工藝的氧化鋁陶瓷基板或氮化鋁陶瓷基板已經難以滿足大功率、高溫、高散熱、高可靠性的SiC碳化硅汽車電子功率器件模塊等第3代大功率半導體材料封裝要求。

采用AMB工藝氮化硅陶瓷覆銅基板則是利用包括鈦Ti、鋯Zr、鉭Ta、鈮Nb、釩V、鉿Hf等活性金屬元素可以潤濕陶瓷表面的特性,將覆銅層通過活性金屬釬料釬焊在氮化硅陶瓷基板上。通過活性金屬釬焊AMB工藝形成的銅與氮化硅陶瓷界面粘結強度更高,且氮化硅陶瓷基板相比Al2O3氧化鋁陶瓷基板和AlN氮化鋁陶瓷基板同時兼顧了優異的機械性能和良好的導熱性,因此采用AMB工藝氮化硅陶瓷覆銅基板各方面性能比較均衡,在高溫下的工作可靠性能更強,所以說氮化硅陶瓷覆銅基板是氧化鋁陶瓷基板和氮化鋁陶瓷基板升級產品,是第3代半導體材料SiC汽車電子功率器件模塊封裝完美之選。

三、當氮化硅陶瓷基板邂逅碳化硅功率模塊,新能源汽車開啟性能狂飆模式

碳化硅SiC作為第3代寬禁帶半導體材料,相對于第1代Si硅基半導體器件具有禁帶寬度大、熱導率高、擊穿電場高、電子飽和速率高、抗輻射能力強等眾多技術優勢,尤其是在高頻、高溫、高壓等工作場景中,有著易散熱、小體積、 高功率、低能耗等諸多明顯的優勢特點。

當氮化硅陶瓷基板邂逅碳化硅功率模塊,氮化硅基板的優異高強度和高導熱的綜合性能,完美配套升級碳化硅功率模塊的性能優勢。氮化硅基板配套升級碳化硅功率模塊的寬禁帶特性有助于提高碳化硅器件的穩定性,使其具備良好的耐高溫性、耐高壓性和抗輻射性,顯著提升器件功率密度,從而利于系統散熱與終端小型輕便化;氮化硅基板配套升級碳化硅功率模塊的高擊穿電場強度特性,有助于提高碳化硅器件的功率范圍,降低通電電阻,使其具備耐高壓性和低能耗性,利于器件體積薄化的同時提高系統驅動力;氮化硅基板配套升級碳化硅功率模塊的高飽和電子漂移速率特性意味著較低的電阻,顯著降低能量損失,簡化周邊被動器件,大幅提升開關頻率同時提高整機效率。

當下,新能源電動汽車爆發式增長的勢頭不可阻擋,氮化硅陶瓷基板升級SiC功率模塊,對提升新能源汽車加速度、續航里程、充電速度、輕量化、電池成本等各項性能尤為重要。全球眾多汽車廠商在新能源電動汽車車型上,大都采用了或者準備采用氮化硅陶瓷基板升級碳化硅二極管、碳化硅MOSFET,以及由碳化硅二極管與碳化硅MOSFET構成的SiC功率模塊等碳化硅功率器件。據業內資深機構最新估計,隨著眾多基于800V及以上高壓平臺架構的新能源汽車已經進入量產階段,以及隨著氮化硅陶瓷基板升級SiC功率模塊產能提升成本價格下探,到2030年將有超過75%的新能源電動汽車電子功率器件領域采用AMB氮化硅陶瓷覆銅基板工藝升級的SiC功率模塊技術。

1、當氮化硅陶瓷基板邂逅碳化硅功率模塊,新能源電動汽車開啟加速度性能

起步百公里加速時間是每一新款剛上市的新能源電動汽車的重要性能參數。新能源電動汽車加速性能與動力系統輸出的最大功率和最大扭矩密切相關,當氮化硅陶瓷基板邂逅碳化硅功率模塊,氮化硅陶瓷基板升級SiC功率模塊技術允許驅動電機在低轉速時承受更大輸入功率,而且不懼因為電流過大所導致的熱效應和功率損耗,這就意味著新能源電動汽車起步時,驅動電機可以輸出更大扭矩,提升加速度,強化加速性能。

2、當氮化硅陶瓷基板邂逅碳化硅功率模塊,新能源電動汽車增加續航里程

續航里程是當前新能源電動汽車的主要痛點。當氮化硅陶瓷基板邂逅碳化硅功率模塊,氮化硅陶瓷基板升級SiC功率模塊通過導通與開關兩個維度降低電能損耗,以最大限度地減少寄生效應和熱阻,提升效率減少與DC-AC轉換有關的功率損耗,從而實現增加新能源電動汽車續航里程的目的。

3、當氮化硅陶瓷基板邂逅碳化硅功率模塊,新能源電動汽車縮短充電時間

充電時間長短是評價一輛新能源電動汽車性能體驗感的重要參數,當氮化硅陶瓷基板邂逅碳化硅功率模塊,氮化硅陶瓷基板升級SiC功率模塊高擊穿電場強度特性,有助于提高碳化硅器件的功率范圍,降低通電電阻,可在800V及以上的高壓平臺上搭配350kW以上超級充電樁,以提升充電速度,縮短充電時長。

4、當氮化硅陶瓷基板邂逅碳化硅功率模塊,有助于新能源電動汽車輕量化

當氮化硅陶瓷基板邂逅碳化硅功率模塊,氮化硅陶瓷基板升級SiC功率模塊增強電氣和機械性能以及可靠性,能夠實現高頻開關,減少濾波器,變壓器、電容、電感等無源器件的使用,從而減少系統體系和重量,相同功率等級下實現封裝體積尺寸更小。同時,氮化硅陶瓷基板升級SiC功率模塊且具有良好的熱導率,可以使器件模塊工作于較高的環境溫度中,從而減少散熱器體積和重量。SiC可以降低開關與導通損耗,使系統效率提升,同樣續航范圍內,可以減少電池容量,有助于車輛輕量化。

5、當氮化硅陶瓷基板邂逅碳化硅功率模塊,新能源電動汽車降低電池成本

充電功率相同的情況下,當氮化硅陶瓷基板邂逅碳化硅功率模塊,氮化硅陶瓷基板升級SiC功率模塊實現新能源電動汽車在800V高壓快充架構下的高壓線束直徑更小,相應成本更低;氮化硅陶瓷基板升級SiC碳化硅功率模塊高熱導率實現新能源電動汽車電池散熱的更少,相對降低電池熱管理難度,進一步降低電池整體成本。

四、當國產氮化硅陶瓷基板邂逅碳化硅功率模塊,助力我國新能源汽車性能狂飆

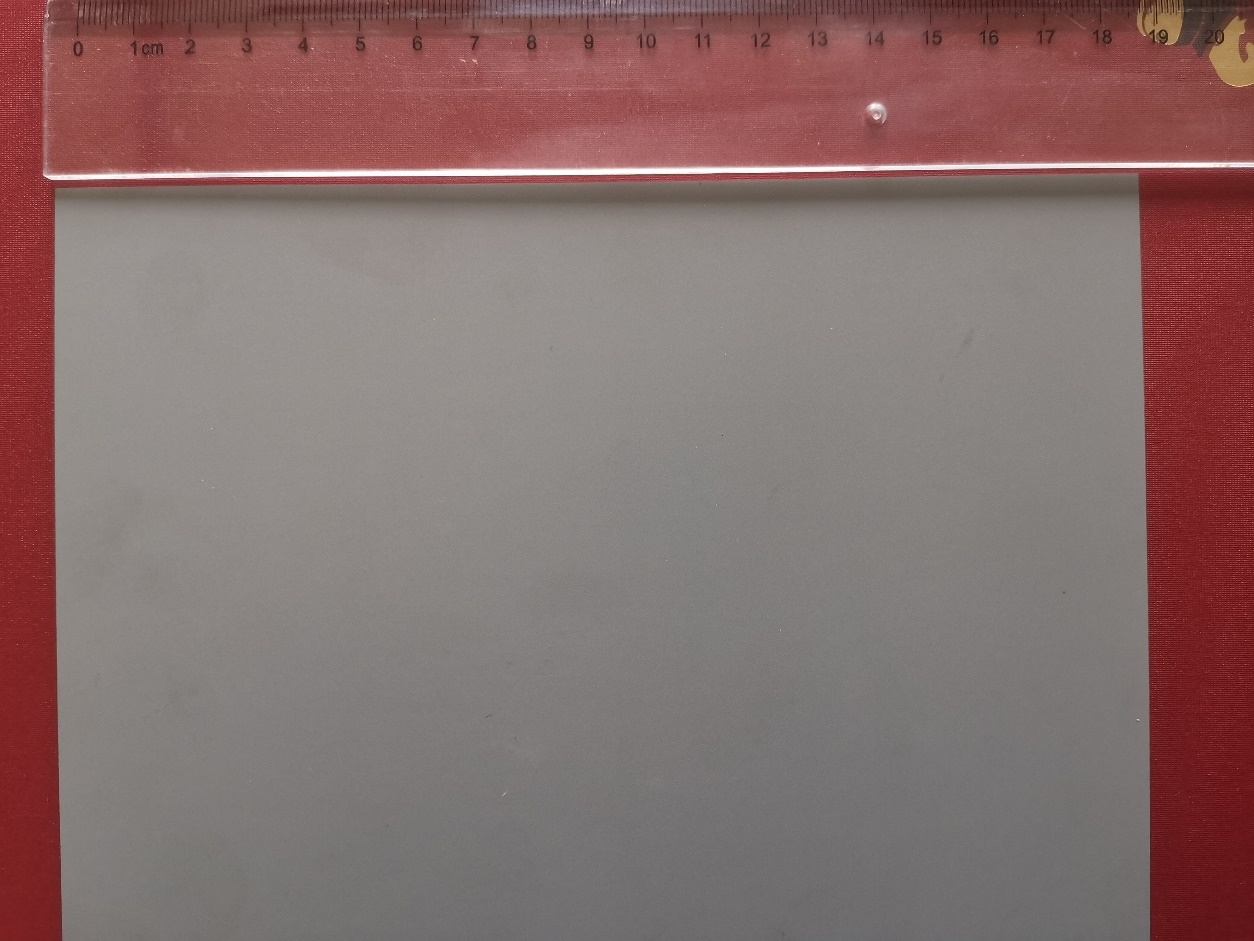

2015年9月,威海圓環先進陶瓷股份有限公司開啟了高導熱氮化硅陶瓷基板技術研發自主創新之路,在研制高導熱氮化硅陶瓷基板過程中,抓住生產細節,把握技術核心,不斷發現和解決各類生產的難題,歷時七年,威海圓環生產的0.32mmX139.7mmX190.5mm行業標準規格的高導熱氮化硅陶瓷基板已經達到量產的水平,解決了西方先進國家在高導熱氮化硅陶瓷基板的技術保護和應用產品對我國“卡脖子”難題。

▲威海圓環行業標準規格0.32mmX139.7mmX190.5mm的高導熱氮化硅陶瓷基板

例如1:某次威海圓環內部產品質量分析會上,一位操作工人發現,V型混料機混料后的粉體不均勻,會造成部分產品的性能指標不合格。威海圓環的各級領導對這個細節問題十分重視,并要求相關部門進行針對性試驗,拿出科學數據,要從根本上解決這個質量問題的隱患。通過對不同規格和不同形狀混料的研磨介質材料進行多次對比試驗,發現加入適當比例的氮化硅陶瓷微珠,可以有效解決V型混料機的混料不均勻的問題。就這樣,設備還是原來的設備,混料研磨介質材料的形狀、粒徑大小和填充比例做了細微的改變,解決了生產中出現的問題,使得產品的質量得到了可靠的保障。

例如2:在研制生產高導熱氮化硅陶瓷基板的粉體材料配方過程中,為了降低晶格氧含量來制得高熱導率的氮化硅,從原料粉體選擇、燒結劑的選擇開始,威海圓環采購了國內外多個廠家的氮化硅粉體進行對比試驗。當時為了氮化硅陶瓷導熱率這一個參數,威海圓環幾乎買遍了國內外的所有稀元素品種,就這樣“日復一日,年復一年”,做實驗樣品—燒結—測試,這樣的過程進行了上千次的重復,經過長時間的不懈努力,威海圓環氮化硅試塊的導熱率穩定的達到了80W/(k.m)以上,解決了高導熱氮化硅陶瓷基板的配方問題。

例如3:自主研發氮化硅陶瓷基板專用裝備最重要的是氣壓燒結爐,由于是盲跑,國內燒結爐生產廠家無法提供填爐、燒結工藝的支持,從原材料的甄選,備品備件等,所有的環節都需要自主研發。高導熱氮化硅陶瓷基板的平整度指標,是影響良品率的重要因素,受燒結設備、燒結工藝參數和裝缽工藝等綜合因素的影響,在整爐基板平整度合格率方面威海圓環就經歷了無數次的失敗,基板的合格率總是達不到理想的水平。最終威海圓環發現是由于燒結位置的不同,基板氣壓燒結爐內溫度場的不均勻等,是造成基板平整度合格率低的重要原因。于是威海圓環聘請專業窯爐設計人員參與對氣壓燒結爐進行針對性的熱場優化和控制優化設計,成功制造出高導熱氮化硅陶瓷基板專用的氣氛氣壓燒結爐。正所謂“工欲善其事,必先利其器”,新型的專用窯爐作為“母機”使高導熱氮化硅陶瓷基板的燒結過程變得穩定而可控,又完成了一次基礎專業設備的自主設計制造的跨越。

諸如此類的生產技術難題,威海圓環先進陶瓷股份有限公司在研制高導熱氮化硅陶瓷基板過程中,始終堅持抓生產細節,抓核心技術難點,發現和解決各類生產的難題近百個,歷時七年之久,威海圓環生產的0.32mmX139.7mmX190.5mm行業標準規格的高導熱氮化硅陶瓷基板已經達到量產的水平,終于解決了西方先進國家在高導熱氮化硅陶瓷基板的技術保護和應用產品對我國“卡脖子”難題。

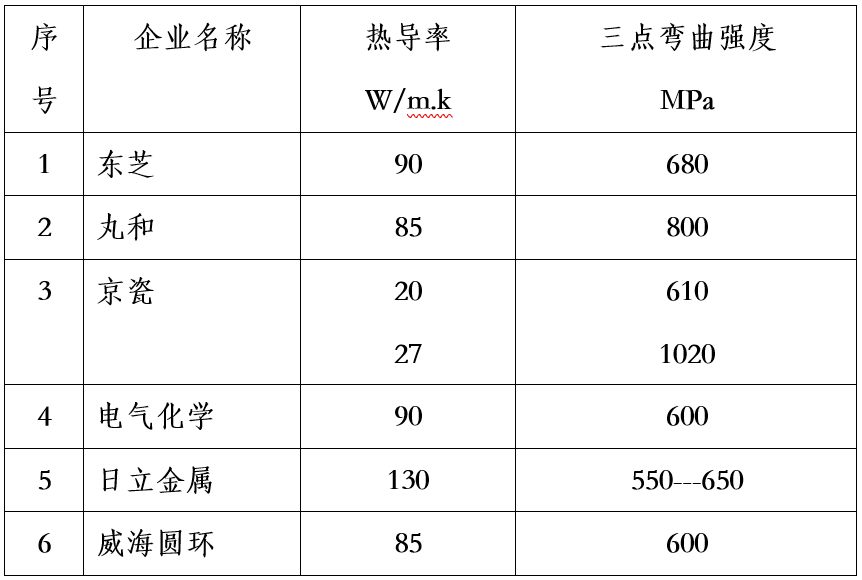

▲威海圓環生產高導熱氮化硅陶瓷基板各項理化指標達到了國際上行業標準

威海圓環生產的氮化硅陶瓷基板具有優異的導熱性、高機械強度、低膨脹系數等眾多優良性能。威海圓環氮化硅陶瓷基板熱導率高達85W/(m.k),熱膨脹系數約為3.0x10-6℃,與SiC碳化硅材料具有良好的匹配性。威海圓環氮化硅陶瓷基板遠高于300A的電流承載能力輕松應對高壓擊穿,能在800V甚至1000V的電壓平臺下正常工作;威海圓環氮化硅陶瓷基板三點彎曲強度達600Mpa,超高斷裂韌性能有效減少因釬焊界面不致密而出現較多空洞而誘發的裂紋,威海圓環生產的氮化硅陶瓷基板將成為國產SiC碳化硅汽車電子功率器件模塊封裝完美之選。

隨著國產新能源電動汽車爆發式發展,威海圓環生產的氮化硅陶瓷基板通過升級SiC碳化硅功率模塊性能,將為提升國產新能源汽車加速度、續航里程、輕量化、充電速度、電池成本等各項性能優勢做出貢獻,威海圓環助力中國新能源汽車開啟性能狂飆模式。

威海圓環先進陶瓷股份有限公司是專業從事Si?N?高熱導率氮化硅陶瓷基板、氮化硅微珠、氮化硅陶瓷球、氮化硅陶瓷磨介環、氮化硅陶瓷磨介球、可重復利用的高熱導氮化硅陶瓷坩堝、氮化硅陶瓷結構件等系列氮化硅精密陶瓷材料的生產企業。高導熱氮化硅陶瓷基板可以按用戶特殊要求定制。關于高熱導率氮化硅陶瓷基板的性能、規格、技術參數等問題——威海圓環 顏輝l86O64ll446隨時歡迎各位同行、各位同仁交流探討!氮化硅基板邂逅碳化硅功率模塊,國產新能源汽車性能狂飆。

▲威海圓環行業標準規格0.32mmX139.7mmX190.5mm的高導熱氮化硅陶瓷基板

威海圓環多年來與海內外先進陶瓷材料技術領軍人物建立了深厚的技術合作關系,在國內精密陶瓷材料領域具有一定權威和建樹的高等院校和科研機構建立了校企研發合作關系,擁有了一批多年從事研制、開發的中高級技術人員和管理人員,使我們具有精湛的技術、嚴謹的治學態度、高度的敬業精神、高效的管理水平。威海圓環公司研發及生產測試團隊具有豐富的行業經驗,核心工程師擁有十余年的精密陶瓷技術積累和強大的應用開發能力。威海圓環始終致力于高性能及高可靠性氮化硅陶瓷設計開發和生產銷售,打造高熱導率氮化硅陶瓷基板生產領軍品牌,持續通過技術創新為客戶及時提供高性價比的氮化硅陶瓷材料產品和服務。

氮化硅基板邂逅碳化硅功率模塊,國產新能源汽車性能狂飆(顏輝)

審核編輯 黃宇

-

新能源汽車

+關注

關注

141文章

10427瀏覽量

99281 -

半導體

+關注

關注

334文章

27063瀏覽量

216490 -

功率模塊

+關注

關注

10文章

457瀏覽量

45052 -

陶瓷基板

+關注

關注

5文章

207瀏覽量

11405 -

氮化硅

+關注

關注

0文章

71瀏覽量

283

發布評論請先 登錄

相關推薦

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅特色工藝模塊簡介

國產氮化硅陶瓷基板邂逅碳化硅功率模塊,國產新能源汽車開啟性能狂飆模式

國產氮化硅陶瓷基板邂逅碳化硅功率模塊,國產新能源汽車開啟性能狂飆模式

評論