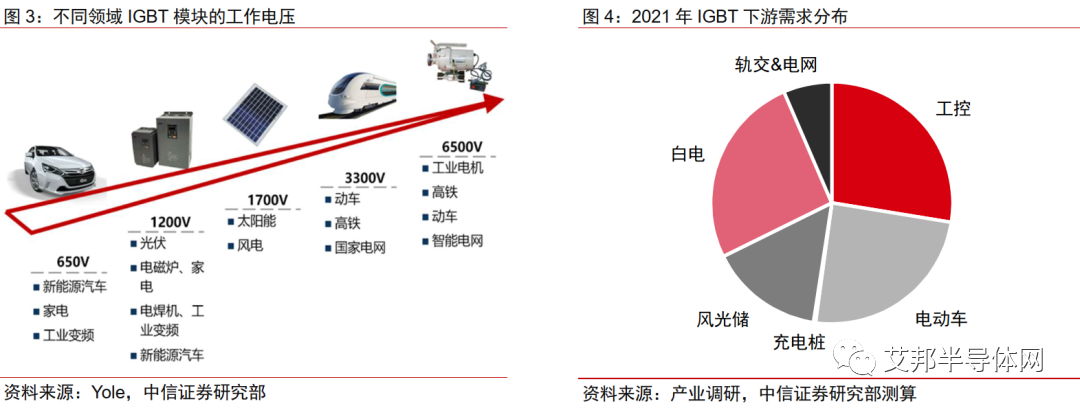

IGBT的應用領域很廣,如工業領域中的變頻器,軌道交通領域的高鐵、地鐵、輕軌,新能源領域的新能源汽車、風力發電等。根據工作環境的電壓不同,IGBT可以分為低壓(600V以下)、中壓(600V-1200V)、高壓(1700V-6500V), 各電壓等級IGBT應用領域各不相同,例如高壓高電流密度 IGBT 應用于軌道交通與電網,中低壓IGBT應用于新能源電動汽車(EV)。

下面我們一起來看看工業、EV、軌道交通這三個領域使用IGBT模塊的材料選擇及封裝工藝有何不同,供大家參考。

1.材料選擇對比

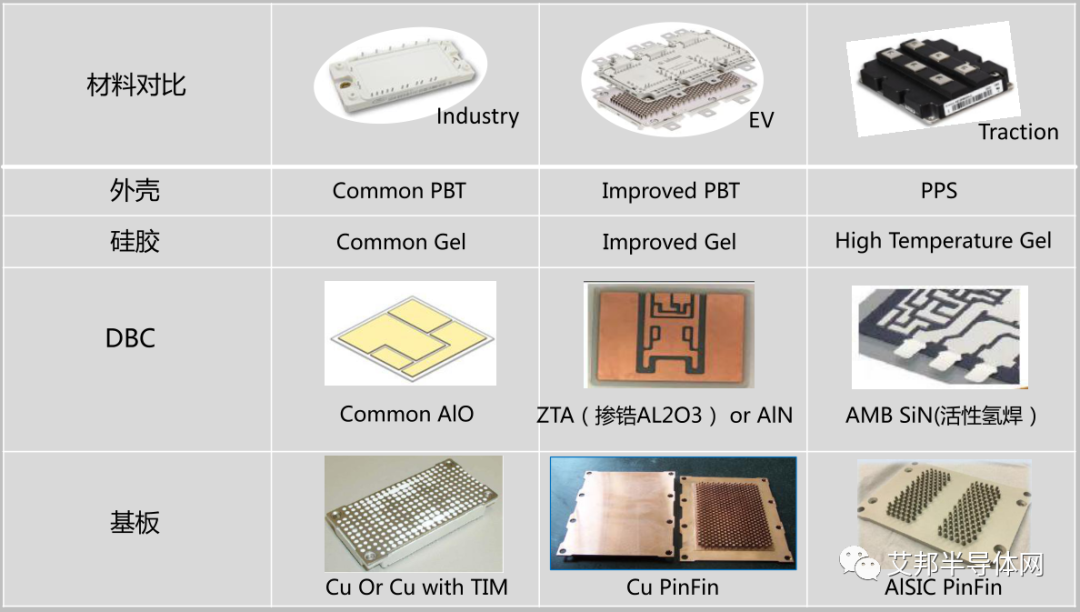

由下圖我們可以看到,外殼選材上,工業用IGBT模塊外殼一般采用通用型PBT材料,EV用IGBT模塊外殼采用增強型PBT材料,軌道交通用IGBT模塊外殼采用更耐溫綜合性能更好的PPS材料。工業、EV、軌道交通用IGBT模塊用的硅膠分別采用普通型凝膠、改進型凝膠以及高溫型凝膠。

圖 工業、EV、高鐵用IGBT模塊的選材對比

陶瓷襯板方面,工業IGBT可以采用一般的DBC 氧化鋁陶瓷襯板,電動汽車上要求會比較高,采用ZTA(氧化鋯摻雜氧化鋁)或者氮化鋁 DBC陶瓷襯板,應用在軌道交通上的IGBT要求更高,需要可靠性更高、綜合性能優越的的AMB 氮化硅陶瓷襯板。在散熱基板的選材方面,工業IGBT一般采用銅底板或者銅底板+導熱界面材料(TIM),電動企業采用散熱效果更好的銅針鰭散熱器,軌道交通的底板則采用鋁碳化硅針鰭散熱器。

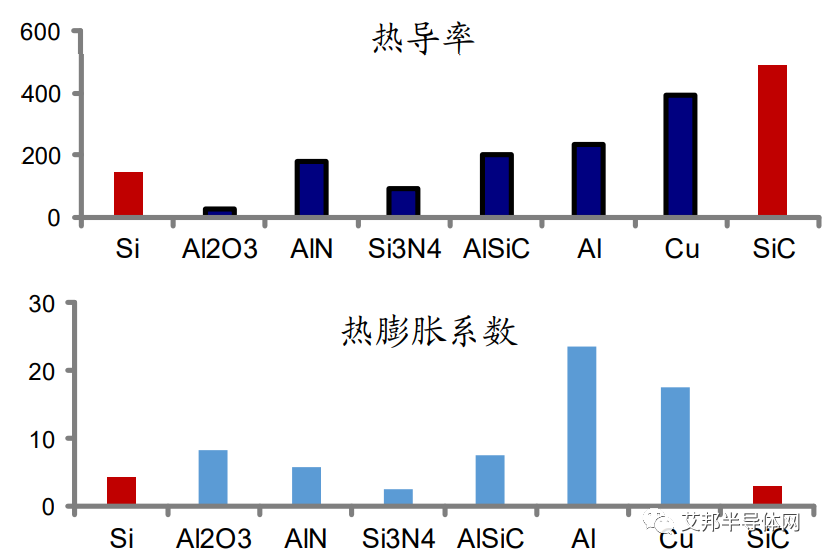

圖 各材料的熱導率及熱膨脹系數

在前面的文章《鋁碳化硅(AlSiC)基板在IGBT中的應用》中,給大家介紹到,銅具有良好的導熱能力,可現快速散熱,且價格便宜,但銅的熱膨脹系數接近IGBT芯片的三倍,如果長期在震動環境下使用,其可靠性會大幅下降。而 AlSiC 熱導率雖不如銅,但熱膨脹系數更接近芯片及陶瓷基板,能夠有效改善模塊的熱循環能力。

2.封裝工藝對比

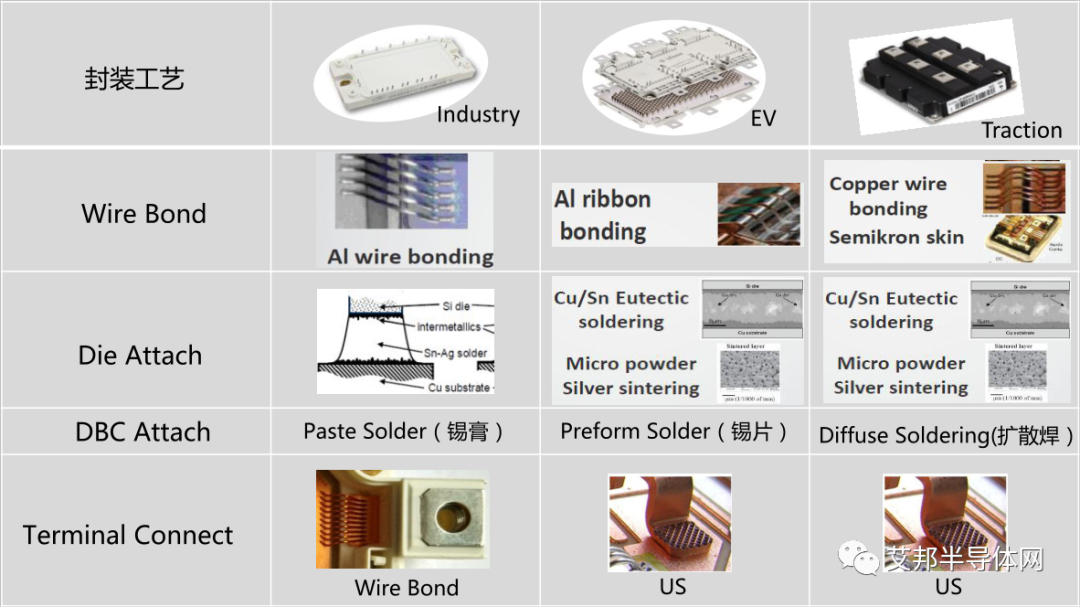

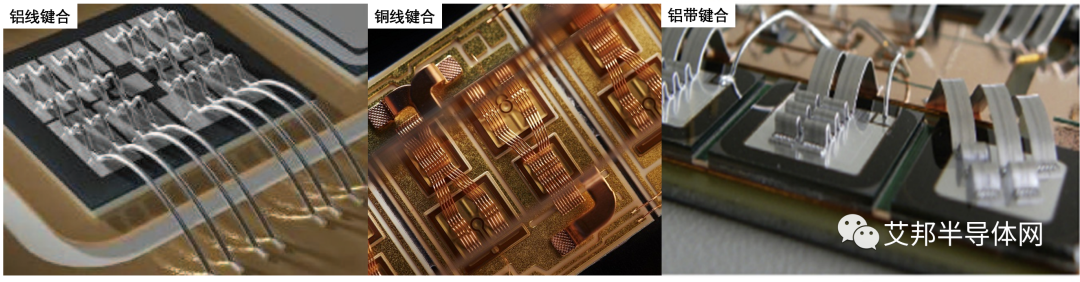

圖 工業、EV、高鐵用IGBT模塊的封裝工藝對比 封裝工藝方面,工業IGBT采用鋁線(Al)鍵合,電動汽車IGBT采用鋁帶鍵合,軌道交通IGBT采用銅線鍵合。鋁線鍵合工藝成熟、成本較低,但是鋁線鍵合的電氣、熱力學性能較差,膨脹系數失配大,影響IGBT使用壽命。而銅線鍵合工藝具有電氣、熱力學性能優良等優點,可靠性高,適用于高功率密度、高效散熱的模塊。

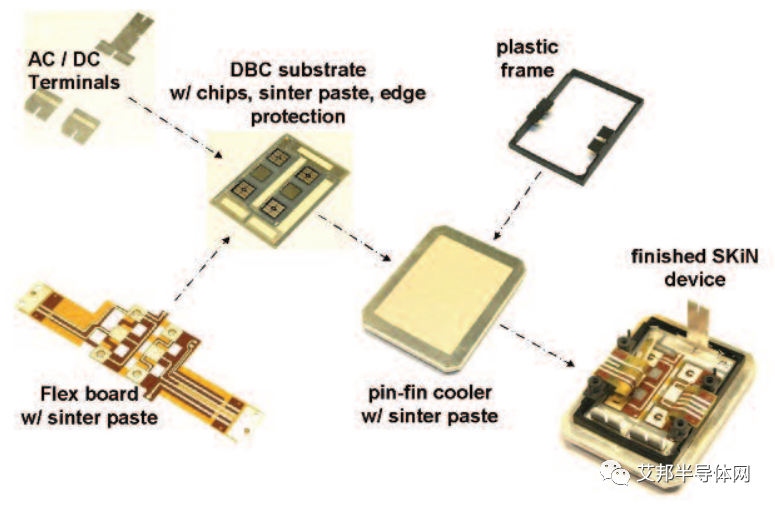

此外,還有賽米控(Semikron )SKiN 封裝技術采用柔性PCB板取代鍵合線實現芯片的上下表面電氣連接。

圖 Semikron SKiN 封裝

工業IGBT芯片貼合采用錫銀焊料 ,DBC陶瓷襯底焊接采用錫膏;電動汽車、軌道交通用IGBT芯片貼合采用 Cu/Sn 共晶焊接或者銀燒結,DBC陶瓷襯底焊接分別采用錫片和擴散焊。

更大的功率密度應用需求,相應的芯片結溫可達175℃甚至200℃,而這就與熔化溫度約220℃的標準錫基軟釬焊料相矛盾。如果使用這種軟釬焊料焊接芯片,模塊工作時的芯片結溫與焊料熔化溫度將非常接近,同系溫度>0.8(同系溫度,homologous temperature,Top/Tmelt=Thom),這將導致焊接層在熱應力負載下很快就疲勞失效。解決這個矛盾有三種解決方案:①使用熔化溫度更高的軟釬焊焊料,②銀漿燒結技術(Ag paste sintering),③擴散焊接技術(diffusion soldering)。

IGBT功率模塊內部由多層堆疊而成,各層的材料不同,其主要的作用也不同。不同材料的不同特性對IGB模塊的整體性能有著十分重要的影響,要看具體的應用要求來做選材。從工業、EV、軌道交通這三個領域使用IGBT模塊的材料選擇及封裝工藝來看,對于使用環境苛刻,可靠性要求更高的應用領域,選擇的材料及封裝工藝具有更好的綜合性能和可靠性。

審核編輯 :李倩

-

模塊

+關注

關注

7文章

2670瀏覽量

47340 -

IGBT

+關注

關注

1265文章

3761瀏覽量

248309 -

功率密度

+關注

關注

0文章

89瀏覽量

16891

原文標題:工業、EV、軌道交通用IGBT模塊的選材及封裝工藝對比

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

2014年德國柏林國際軌道交通技術展覽會

軌道交通用防雷銅導線

EN50155軌道交通標準適用范圍

視頻智能分析人臉識別和對比技術在軌道交通中應用

針對國內軌道交通現狀推出了CSPA-2000-ISCS軌道交通綜合監控系統

軌道交通鋼軌腐蝕的原因及解決方法

軌道交通巡檢機器人,軌道交通智能化巡檢

軌道交通光纜是通信軌道交通光纜的主要產品

IGBT功率模塊的封裝工藝介紹

軌道交通供電電能質量怎么提高?

光耦技術助力軌道交通智慧化建設

工業、EV、軌道交通用IGBT模塊的選材及封裝工藝對比

工業、EV、軌道交通用IGBT模塊的選材及封裝工藝對比

評論