作者: Thomas Leyrer和Miro Adzan,Texas Instruments

繼早年的蒸汽革命、流水線革命和早期自動化革命之后,隨著工廠內的互聯控制愈發普遍和深入,“第四次工業革命”正悄然到來。

在這場變革中,數據、帶寬和網絡呈現出指數級增長的態勢,推動了機器對機器的通信,創造了所謂的智能工廠,在各個層面上實現了更靈敏的自動化。

提起自動化,人們更可能想到的是諸如機器人以及協調一致的流水線這樣的大型系統,但如果沒有各種傳感器與執行器時刻不停地與運行生產線的可編程邏輯控制器 (PLC) 進行通信的話,它們就不可能實現我們所熟知的自動化。本地和遠程運作的傳感器和執行器的數量往往遠超它們支持的復雜系統數量。為滿足各種規模系統的各類要求,就需要在整體上優化工廠中的通信。

在實際應用中,工廠車間現場總線普遍采用的方案是通過專門的通信協議讓以太網適應工業用途。這些工業以太網協議(如EtherCAT?和Profinet)具有自動化制造所需的各種特性,包括高帶寬、長物理連接、低延遲以及確定性數據傳輸等,并且建立在這些標準基礎之上的現場網絡可以輕松連接到更大的工廠數據網絡和互聯網。不過,對于傳感器和執行器而言,采用如此堅固強大的工業以太網就有些殺雞焉用牛刀了,因為這些設備通常需要的是點對點通信,而不是現場總線,它們的帶寬需求往往也不高,而IO-Link就是針對這種需求的創新解決方案。這是一種基于標準布線和物理互聯的雙向通信協議,不僅能有效地將數據從工廠車間帶到PLC,還能改善安裝、診斷和維護工作,并與現有的現場總線布線形成互補。

IO-Link和工業以太網是相輔相成的。如果網絡化的工廠系統的設計者能夠掌握這兩種標準共同工作的方式,便可從中受益。本白皮書解釋了這些技術之間的差異,并討論了Texas Instruments (TI) 提供的一系列有助于工業通信設計的解決方案。這些產品和解決方案可滿足常規應用和整體工業應用中的通信需求,其中有不少是專門針對工業自動化中的通信而設計的,它們的背后離不開TI 與客戶在長期合作中獲得的專業知識。憑借在制造技術方面的優勢和深入的設計支持,TI可以幫助工業系統開發人員滿足當今智能工廠的需求。

低帶寬IO-Link

傳感器和執行器是自動化單元的基石,它們向網絡系統提供信息,并根據網絡系統的指令采取行動。在傳統設計中,它們都通過各種接口來連接到控制單元,而這些接口幾乎不存在任何智能功能,也就鮮少會交換配置和診斷信息。于是,每當要安裝新設備時,就需要在使用點手動進行配置,而且由于缺乏診斷功能,也就無法及時進行預防性維護。

IO-Link(國際電工組織 [IEC] 61131-9)是一個開放的標準協議,它可以滿足對傳感器、執行器等小型設備進行智能控制的需求。該標準可在設備與主控之間實現低速點對點串行通信,而主控通常會作為通往現場總線和PLC的網關。IO-Link建立的智能鏈路可以輕松地交換數據、配置和診斷信息。

IO-Link連接通過一根長度不超過20米的非屏蔽三芯電纜建立,通常采用M12連接器,最高數據傳輸速率為230kbps,非同步最小循環時間為400μs, +10%,四種工作模式支持雙向輸入/輸出 (I/O)、數字輸入、數字輸出和禁用,未指定安全機制和確定性數據傳輸。該協議使用名為“IO設備描述”(IODD) 的配置文件,其中包含有通信屬性,設備參數,標識、過程和診斷數據,以及有關設備和制造商的具體信息。

IO-Link系統具有諸多優勢,包括采用標準化布線、提高數據可用性、實現遠程監控和配置、簡化設備更換工作以及開展高級診斷。工廠管理者可以通過IO-Link接收不斷更新的傳感器數據,這些信息可為制定日后的維護和更換計劃提供重要依據。通過IO-Link主控,可以在無需手動設置的情況下,從PLC上更換傳感或執行單元以及配置新設備,從而縮短停機時間。此外,借助IO-Link還可以遠程切換生產中所采用的配置,無需派人親自下車間,因而能夠簡化定制產品的生產。工廠可以輕松地將生產線升級為IO-Link,因為它可以向后兼容現有的標準I/O裝置和布線。總而言之,IO-Link的各種功能可以降低總體成本,提高生產工藝效率,增加機器利用率。

工業以太網:智能工廠的支柱

近年來,工業以太網在高度自動化的工廠中展現出了它的價值,成為了大型現場網絡(包括復雜系統)、PLC和網關所優選的外部網絡互聯互通標準。以太網的優勢包括傳輸速度快、接口通用以及連接距離長,這些特性造就了它在數據網絡中無處不在的地位。此外,工業以太網使用的是一種經過修改的媒體接入控制 (MAC) 層,可實現確定性數據傳輸與低延遲,并且支持時間觸發事件。工業以太網支持環形和星形拓撲結構以及傳統的線性連接,可在電纜斷開的情況下確保安全性和可靠性。

工業以太網并不是單一的規范,而是由多家工業設備制造商推動的一系列用于現場級應用的協議實現,其中常見的協議有EtherCAT、Profinet、Ethernet/IP、Sercos III、CC-Link IE Field等。對于它們的區別,An inside look at industrial Ethernet communication protocols(深入剖析工業以太網通信協議)白皮書進行了比較,并且該白皮書還討論了較早期的非以太網串行現場總線協議,如控制器局域網 (CAN)、Modbus和Profibus。

在各種工業以太網協議中,使用最廣泛的兩種是Profinet和EtherCAT,它們都展現了工業以太網不同類型之間以及工業以太網和IO-Link之間的區別。這兩種工業以太網協議的規定傳輸速度均為100Mbps,傳輸距離可達100米。Profinet的電源傳輸必須獨立于數據電纜,而EtherCAT提供的EtherCAT_P版本則通過同一條電纜傳輸電源和數據。Profinet支持全雙工通信,能夠向網絡上的每個節點發送數據包,并且還提供了三個不同等級,供用戶根據網絡所需的性能水平進行匹配; 而EtherCAT則在網絡上往一個方向發送共享幀,所有的從設備都將數據放入其中,因而能夠實現非常快速的轉發。

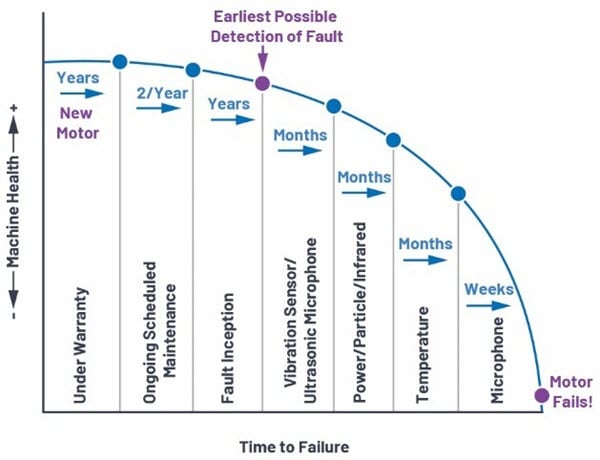

Profinet和EtherCAT的循環時間都短于IO-Link,但容錯度要小得多。兩者的計時都基于網絡同步,而不是像IO-Link那樣從通信開始時計時。此外,還有其他附加協議用于功能安全。通常情況下,工業以太網協議會提供多種服務,以便在自動化環境中簡化集成。

雖然大多數傳感器都用不到工業以太網連接提供的強大功能,但視覺傳感是一個重要的例外,因為它的攝像頭會產生非常大量的數據,而僅憑這一點就足以認定它需要比IO-Link更快的數據連接。視覺傳感(有時還需要其他類型的傳感)可以為實時過程控制提供重要的輸入數據,因此需要工業以太網的確定性傳輸能力。

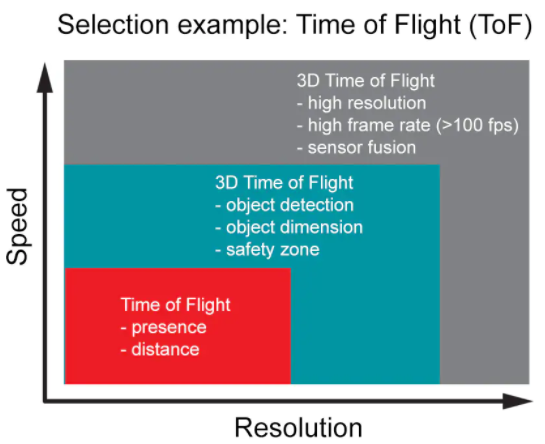

例如,飛行時間 (ToF) 應用需要跟蹤并預測物體的三維運動,其典型的響應是移動機械臂以攔截該物體。IO-Link可以為這些應用中有限的存在性感知提供足夠的傳輸速率和分辨率,但工業以太網還可以提供足夠大的帶寬和足夠低的延遲,以確定物體及其周圍空間的某些特征。如果通過千兆以太網來傳輸攝像機數據的話,或許能實現更高的識別水平,但本文所討論的工業以太網協議尚未指定這樣的傳輸速率。

圖3:特定舉例:飛行時間 (ToF)

適用于智能工廠通信的TI 技術

在相互競爭的各種工業以太網協議中,存在著許多服務于攝像機、電機、機器人、PLC和其他復雜系統的可能性;甚至簡單的傳感器和執行器在更大的工業以太網環境中也能更高效地運行。自動化設備間通信的選擇何其多,而工業系統設計人員需要的是靈活又易于使用的解決方案。采用TI 技術的工業通信集成解決方案基于多種通信標準(包括IO-Link和常見的工業以太網協議),可滿足這些要求。

TI 的TIOL111x收發器系列為自動化系統中的傳感器和執行器提供了完整的IO-Link功能以及靜電放電 (ESD) 保護、電氣快速瞬變 (EFT) 保護和浪涌保護。通過評估模塊 (EVM),您可以檢查運行中的器件,而參考設計則有助于加快變送器、接近開關、電磁驅動器、超聲波等應用的開發速度。

需要更大帶寬和確定性計時的應用設計人員必須確定需要支持多少種工業以太網協議,才能使其系統與多種現場總線環境兼容。傳統上,增加協議需要創建額外的接口或插入主板的可替換模塊。無論采用哪種方式,都涉及到額外的硬件設計、更多的物料以及更長的測試和認證周期。

TI Sitara?系列ARM?處理器則無需增加硬件。它提供了一個支持多協議工業以太網的集成可編程實時單元和工業通信子系統 (PRU-ICSS)。

PRU可在設備運行時加載工業協議固件,可選擇的協議有EtherCAT、Profinet、Sercos III、Ethernet/IP和Ethernet PowerLink。PRU-ICSS可處理實時的關鍵任務,這些任務以往都必須構建到專用集成電路 (ASIC) 或現場可編程門陣列 (FPGA) 中。如果需要添加新的功能或協議,PRU-ICSS即可提供基于軟件的可升級解決方案。Sitara處理器基于可擴展ARM內核(Cortex?-A8、A9或A15,具體取決于處理器),可實現使用多種工業以太網協議的工廠自動化單芯片解決方案。

TI 為工業以太網和其他標準(如CAN)提供了廣泛的接口系列,既可作為獨立的解決方案,也可作為其他集成解決方案中的技術模塊。許多TI 網絡產品都具有加強絕緣特性,以保護電路和人員,其他器件也提供加強絕緣特性來實現更好的設計。TI 還提供深入的開發支持,包括軟件、工具、EVM,以及自動化工業設備中各種應用的參考設計。

面向未來智能工廠的技術

智能工廠的發展依賴于多功能網絡,它能將單個設備單元的要求與工廠的整體通信需求相匹配。工業以太網協議為現場總線連接到PLC、攝像頭、機器人和其他復雜自動化系統提供了高帶寬和快速、有保證的計時。IO-Link為現場總線主控與傳感器或執行器之間的點對點連接提供了直觀的選擇,有助于配置和維護。TI 可提供多樣化的解決方案和靈活的技術組合,幫助設計人員在“第四次工業革命”的自動化領域進行創新時,利用這些互補的標準。

表1:IO-Link與工業以太網在制造現場通信中的比較

| 特性 | IO Link | Profinet | EtherCAT | 備注 |

|---|---|---|---|---|

| 物理層 | <=230kbit,半雙工,20米,電源同電纜傳輸 | 100Mbit,全雙工,100米,電源獨立傳輸 | 100Mbit,共享數據包,100米,定義了電源同電纜傳輸 | 只有Profinet支持同時接收和發送數據包 |

| 拓撲 | 點對點 | 線性、環形、星形 | 線性、環形、星形 | 以太網可以實現大規模的網絡 |

| 最短循環時間 | 400μs + 10% | 250μs(使用DFP時31.25 ?μs) | 31.25μs | IO-Link允許+10%的容錯 |

| 時間同步 | 基于通信開始時間 | PTCP < ± 1 μs,IRT測試<250ns |

分布式時鐘 ± 100ns |

IO-Link沒有應用時間 |

| 安全性 | 不可用 | 非Profinet流量存在限制 | 不可用 | 所有協議都需要額外的IT連接安全協議 |

| 功能安全 | 只在冗余頻段上實現保活 | Profisafe | 通過EtherCAT實現功能安全 | 以太網傳輸被視為黑箱通道 |

| 配置和服務 | 智能傳感器、現場總線集成、固件更新、OPC UA | Profidrive、CiR、系統冗余、診斷功能 | SoE、CoE、EoE、FoE、AoE、EAP | 所有協議均支持集成到自動化網絡中,IO-Link上沒有驅動器配置。 |

審核編輯:郭婷

-

傳感器

+關注

關注

2548文章

50698瀏覽量

752056 -

以太網

+關注

關注

40文章

5380瀏覽量

171132 -

現場總線

+關注

關注

3文章

519瀏覽量

38538 -

工業通信

+關注

關注

0文章

117瀏覽量

15541

發布評論請先 登錄

相關推薦

工業通信標準PROFInet及其應用

如何選擇合適的傳感器

如何選擇合適的距離測試傳感器

位置傳感器關鍵術語,如何選擇合適的位置傳感器

如何選擇合適的傳感器?傳感器選型的要點

為傳感器選擇合適的工業通信標準

為傳感器選擇合適的工業通信標準

評論