摘要

本文介紹了現代硅基大功率半導體器件的歷史演變和新型器件結構的研究進展,以及寬禁帶半導體材料和器件的現狀;闡述了國內大功率半導體器件在軌道交通、直流輸電和新能源汽車等領域的研發進展和應用現狀;最后討論了大功率半導體技術面臨的技術挑戰和發展趨勢。

0

引言

經過 60 余年的技術發展,大功率半導體行業已經開發出多種硅(Si)基功率器件,單極型器件以金屬氧化物半導體場效應管(Metal Oxide Semiconductor, MOS)為代表,雙極型器件包括二極管、功率晶體管和晶閘管等,復合型器件包括絕緣柵雙極晶體管(Insulated Gate Bipolar Transistor, IGBT)等。圍繞功率轉換,功率半導體器件結構和工藝以提高功率容量、增大功率密度、降低功率損耗和提升能源轉換效率為主要的技術發展方向 [1-2]。

功率半導體器件的發展不斷推動著能源技術和軌道牽引傳動技術的發展。1957 年晶閘管的發明使得牽引傳動技術進入電力電子技術時代 [1],晶閘管的誕生促進了交直傳動技術的進步與發展。1965 年第 1 臺晶閘管整流機車問世,同時全球也興起了單相工頻交流電網電氣化的高潮。20 世紀 70 年代初,大功率晶閘管特別是門極可關斷晶閘管(Gate Turn-off Thyristor, GTO)的出現和微機控制技術的發展,推動了交流傳動技術逐步取代交直傳動技術。20 世紀 90 年代中期,隨著高壓 IGBT 技術的成熟,交流傳動功率開關器件被 IGBT 所取代,在高速、重載和城市軌道交通等領域獲得廣泛應用。

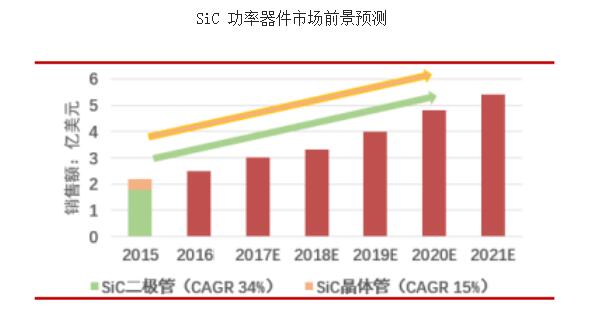

功率半導體技術經過 60 余年發展,器件阻斷能力和通態損耗的折衷關系已逐漸逼近硅基材料物理極限,因此寬禁帶材料與器件越來越受到重視,尤其是以碳化硅(SiC)和氮化鎵 (GaN) 為代表的第 3 代半導體材料為大功率半導體技術及器件帶來了新的發展機遇。

1

功率半導體器件的歷史演變

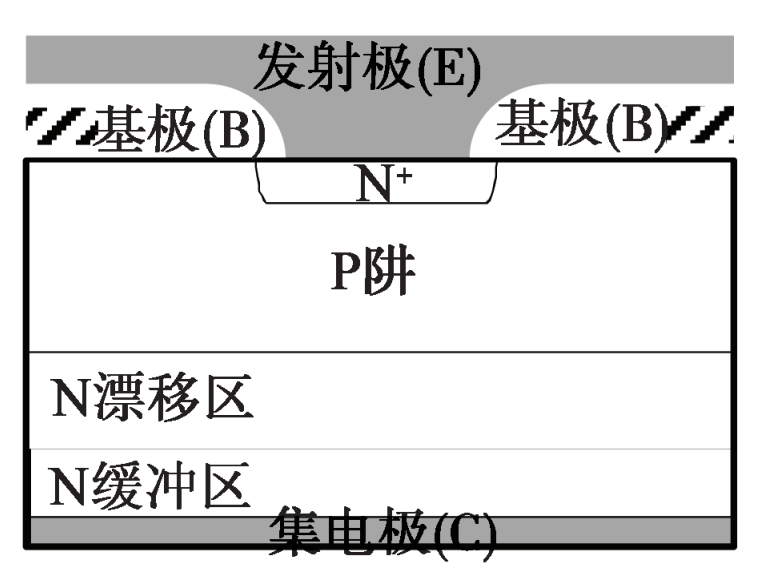

與集成電路發展一樣,功率半導體的起源可以上溯到 1947 年美國貝爾實驗室發明的世界上第 1 只鍺基雙極型晶體管(Bipolar Junction Transistor, BJT)[1],基極是控制極,通過較小的輸入電流來控制集電極和發射極之間的電壓和電流。由于鍺基 BJT 在熱穩定性方面的缺陷,20 世紀 60 年代逐漸被硅基 BJT 取代,典型的雙極型晶體管結構如圖 1 所示。功率 BJT 具有低飽和壓降和低成本優勢,但由于其驅動功率大和熱穩定性差,因而逐漸被取代。

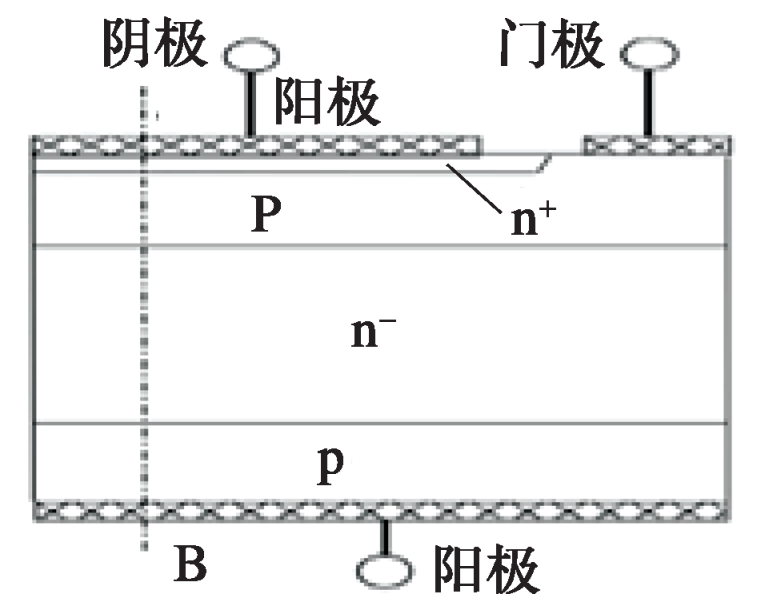

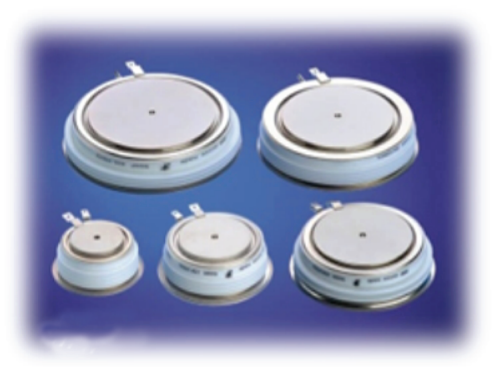

1957 年,美國 GE 公司發明了第 1 只用于工業功率轉換與控制的晶閘管(Silicon Controlled Rectifier, SCR)[2],結構如圖 2 所示,通過在柵極和陰極之間加上一定正電壓,器件可導通。晶閘管能以小電流控制較大的功率,標志電能的變換、傳輸和應用進入新的技術發展時代。電力電子變換裝置開始廣泛應用于工業、交通和能源等各個領域,實現了弱電控制強電,并完成大功率電能控制的目的,電力電子技術得到了飛速發展,其中 4 kA/8 kV等級晶閘管在本世紀初已經進入大批量應用。

圖 1 典型雙極型晶體管的結構圖

圖 2 傳統晶閘管結構

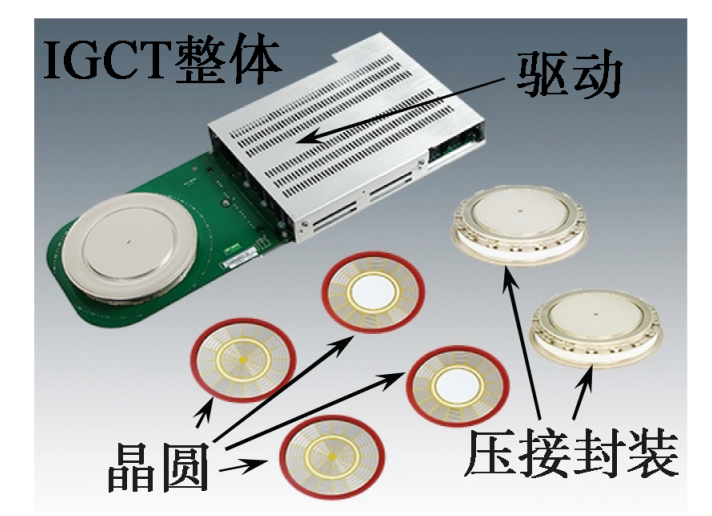

在晶閘管發明后的幾十年,陸續研究開發了雙向晶閘管、光觸發晶閘管和非對稱晶閘管等新型結構器件 [3],極大地豐富了晶閘管家族,為交直傳動和高壓直流輸電等大功率應用提供了更多的選擇。為了克服晶閘管無法通過柵極關斷的弱點,門極可關斷晶閘管(Gate Turn-off Thyristor, GTO)于 1960 年被推出 [4],通過門極環繞分立陰極并聯、降低導通時飽和深度等結構與工藝優化,實現了門極關斷控制,極大地簡化了復雜的配套電路,提高了可靠性。目前,GTO 容量已達到 10 kA/10 kV,在各種自關斷型器件中容量最大,在電力系統等領域具有明顯優勢。1997 年,瑞士ABB 公司研發的集成門極換流晶閘管(Integrated Gate Commutated Thyristor, IGCT)將 GTO 單元、反并聯二極管和驅動控制電路集成在一起(IGCT 晶圓和典型封裝形式如圖 3 所示),成為一種具有低成本、低損耗、高功率密度和高可靠性的新型器件。

圖 3 IGCT 晶圓及其典型封裝形式

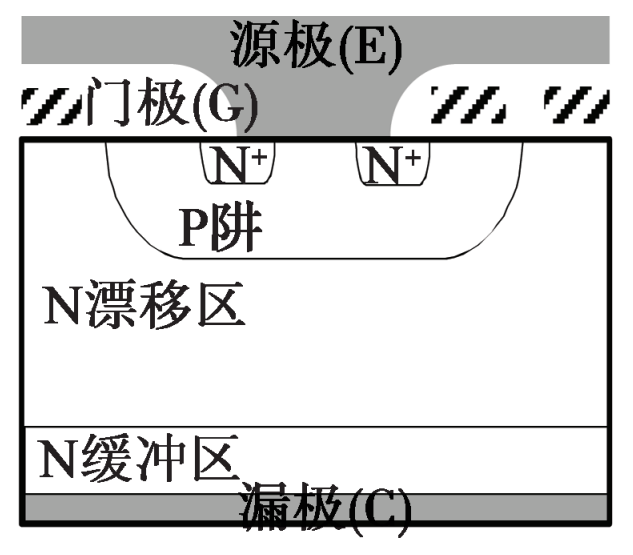

1959 年,美國貝爾實驗室開發出 MOSFET[6],并將其應用于集成電路領域。功率 MOSFET 結構如圖 4所示,采用傳統 MOSFET 設計原理,通過大量元胞并聯和垂直導電結構,實現高耐壓和大電流能力,通過改變“柵極 - 源極”之間的電壓,控制器件開關狀態。功率 MOSFET 是一種壓控型器件,具有輸入阻抗高、開關速度快和驅動電路設計簡單的特點,更容易實現應用系統的集成化,具有正溫度系數,有利于多個器件的并聯使用。功率 MOSFET 通過多數載流子導電,其開關速度很快,工作頻率很高,但隨著器件耐壓提高,通態電阻急劇增大,二者形成相互制約,限制了其在高壓系統中的應用。

圖 4 功率 MOSFET 的結構圖

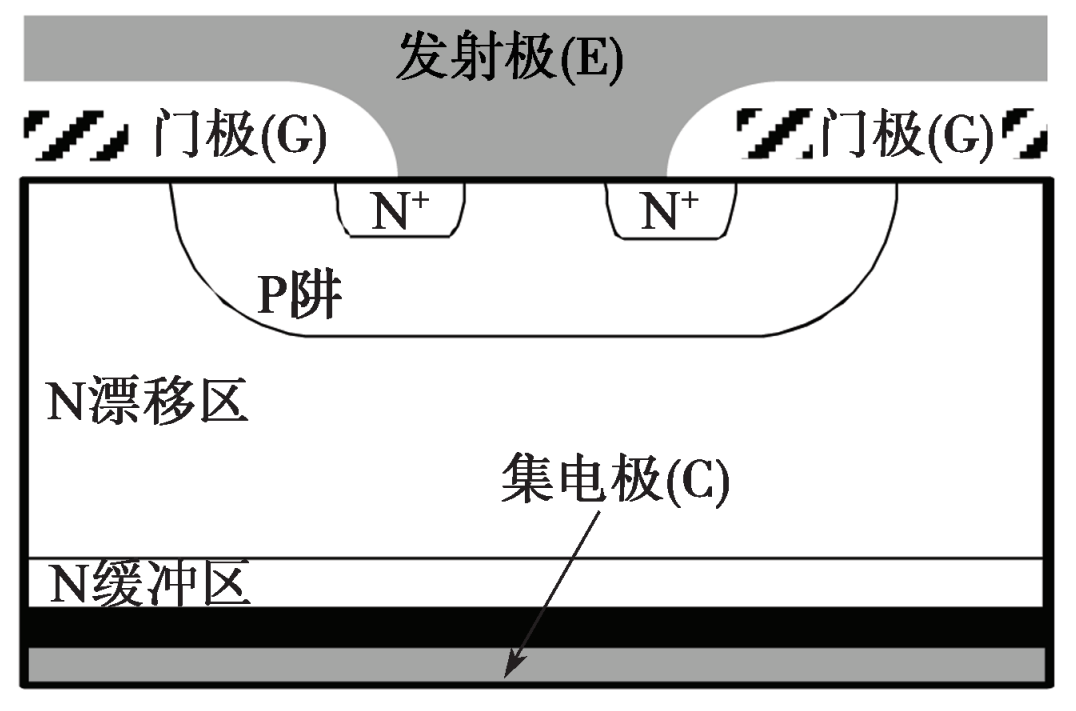

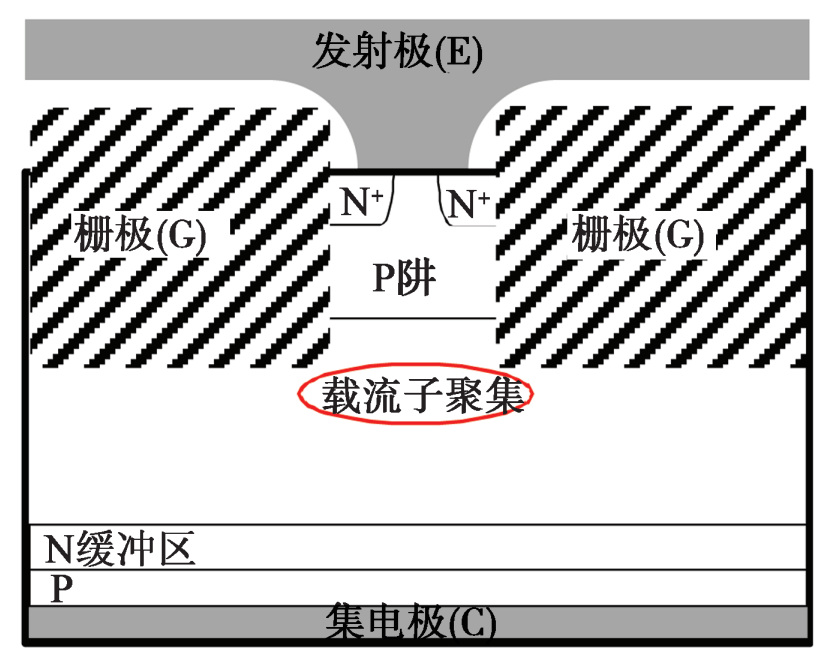

在 20 世紀 80 年代初,通過把 MOSFET 與 BJT 的技術優點結合,促成了新型功率器件絕緣柵雙極型晶體管(Insulated Gate Bipolar Transistor, IGBT)的發明 [7],其思路是通過電壓控制的 MOSFET 給 BJT 提供基極電流,實現器件的高輸入阻抗和低導通損耗。IGBT 由美國 GE 公司和 RCA 公司于 1983 年推出,并于 1986年開始形成系列化產品,結構如圖 5 所示,當“柵極- 發射極”之間的電壓超過 MOSFET 的柵極閾值電壓時,MOS 溝道打開,向 PNP 型 BJT 基極注入電流,開通 BJT。由于集電極側 P 型半導體向 N 型基區注入少子,在基區中形成了電導調制效應,可在保證耐壓的同時,極大地降低導通電阻,形成了耐壓與導通電阻的良好折衷關系。IGBT 集 MOSFET 電壓控制特性和 BJT 低導通電阻特性于一體,具有驅動簡單、驅動功率小、輸入阻抗大、導通電阻小、開關損耗低、工作頻率高等特點,繼承了 MOSFET 較寬的安全工作區(Safe Operation Area, SOA)特性,是電力電子器件家族中最重要的成員之一。IGBT 經歷了平面穿通型、平面非穿通型、溝槽柵場截止型和精細溝槽柵型等 7 代結構的迭代優化,并衍生出了逆導型 IGBT(Reverse Conducting IGBT, RC-IGBT)、逆阻型 IGBT (Reverse Blocking IGBT, RB-IGBT)和超級結型 IGBT(Super Junction IGBT, SJ-IGBT)等新型器件結構。

圖 5 IGBT 基本結構圖

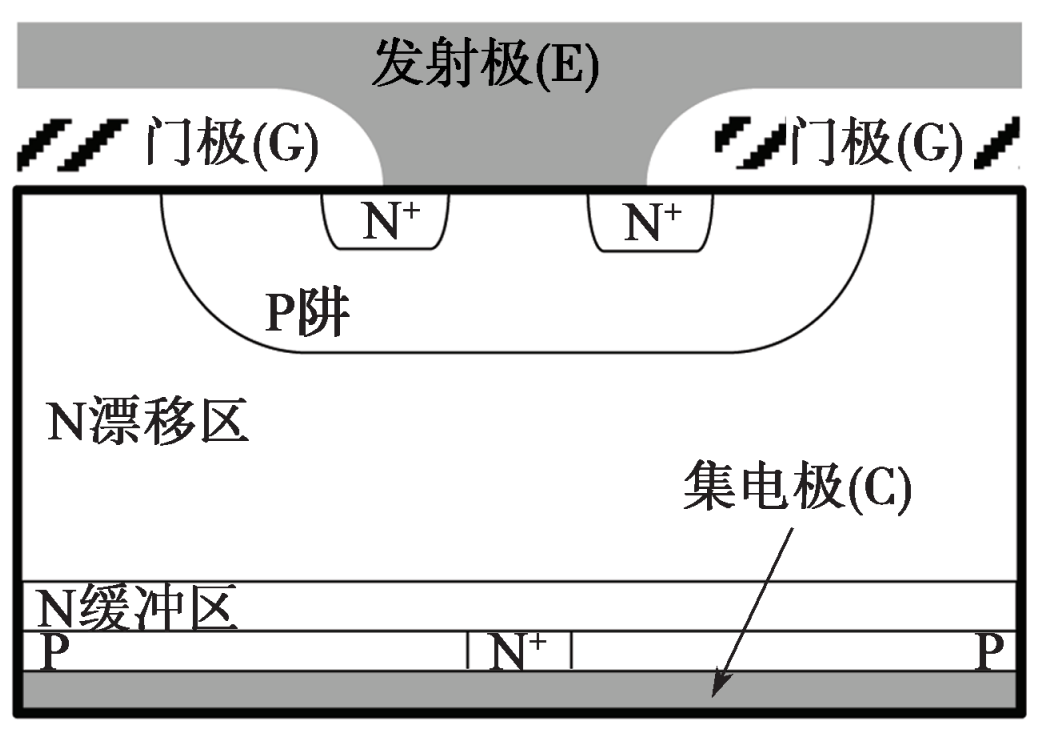

RC-IGBT 將 IGBT 元 胞 和 快 恢 復 二 極 管(Fast Recovery Diode, FRD)元胞集成在 1 個芯片上 [8],FRD與 IGBT 反并聯連接,其結構如圖 6 所示。RC-IGBT 將集電極部分 P 型摻雜區域替換為 N 型摻雜區域,從而與發射極 P 型摻雜區域形成 PIN(P-Intrinsic-N)二極管,作為續流二極管使用。目前,RC-IGBT 除了應用在電壓諧振外,還擴展到硬開關領域。RB-IGBT 結構如圖 7所示 [9],利用 RB-IGBT 反向并聯可實現雙向切換,在T 型中點箝位三電平逆變器中,可以提高功率轉換效率。

圖 6 RC-IGBT 結構示意圖

圖 7 RB-IGBT 結構示意圖

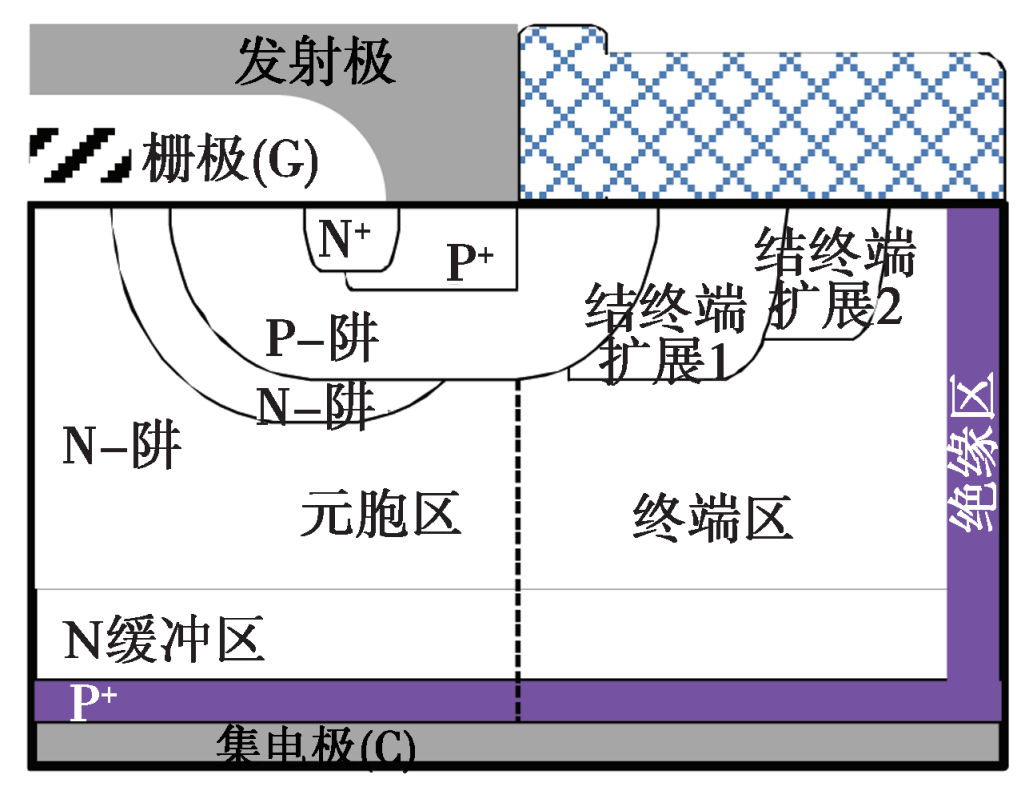

SJ-IGBT 通過在傳統 MOSFET 的漂移區中引入超結結構,可達到導通損耗的明顯降低 [10];通過優化電場分布實現在超薄芯片上保持所需的擊穿電壓。SJIGBT 漂移區由摻雜極性相反但凈摻雜濃度相等的柱構成,用來實現電荷補償,其基本結構如圖 8 所示。

圖 8 SJ-IGBT 的結構

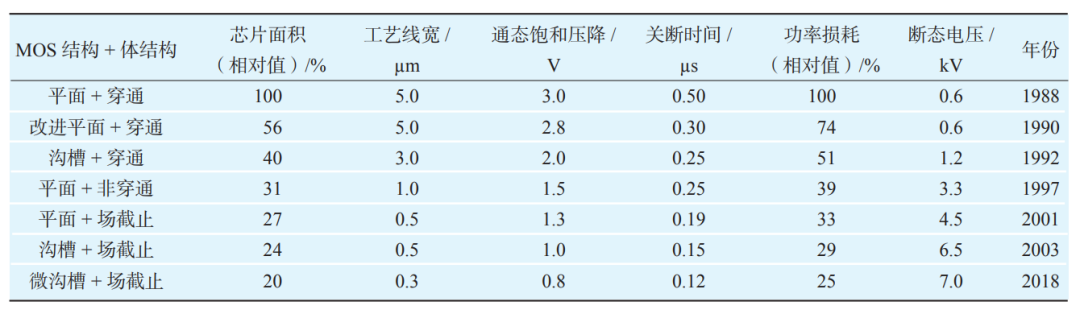

第 1 代至第 7 代 IGBT 的結構和性能對比如表 1[11]所示,每一代 IGBT 芯片在電流密度、耐壓性能、開關性能和導通性能方面,都比上一代產品更具明顯優勢,達到了對半導體材料更高效利用的目的。

20 世紀 90 年代,注入增強柵晶體管(Injection Enhanced Gate Transistor, IEGT)[12] 由東芝公司提出,并開始替代 GTO。IEGT 的結構示意如圖 9 所示,其元胞結構與 IGBT 類似,但其柵極比 IGBT 更深更寬,增加了柵極至發射極的電阻,阻止載流子流過發射極側,以增加 N 型基區中發射極附近載流子濃度,這種結構在較高“集電極 - 發射極”電壓的情況下,有助于減小導通壓降。

圖 9 IEGT 的結構示意圖

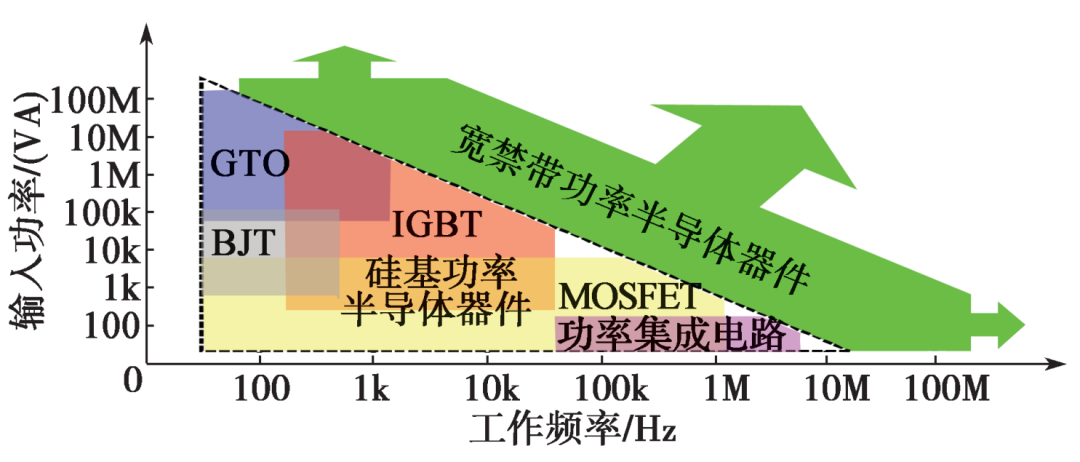

經過近 60 多年的持續開發與迭代,傳統硅基功率器件性能已經逐漸逼近硅材料的極限,21 世紀初,各國產業龍頭相繼開始了以 SiC 和 GaN 為代表的寬禁帶(Wide Bangap, WBG)器件的研發 [13]。由于 WBG 材料在躍遷能級、飽和漂移速率和導電導熱性能方面具有優勢, SiC MOSFET 和 GaN 高電子遷移率晶體管(High Electron Mobility Transistor, HEMT)等器件 [14]非常適合應用于高壓、高溫、高頻和高功率密度等領域,這也帶來了電力電子器件發展的新機遇。如圖 10 所示,寬禁帶半導體器件的成熟與應用,極大地拓展了功率半導體器件家族的應用領域,具有了更優異的器件性能和更廣闊的開關頻率范圍。

表 1 不同代次 IGBT 芯片結構和性能對比

圖 10 硅基和寬禁帶器件的應用范圍

目前,以 IV 族化合物 SiC 和 III-V 族化合物 GaN為代表的第3代半導體材料成為了最受重視的材料 [15]。SiC 以其 3.26 eV 的寬帶隙和高導熱率等優異性能,在1 200 V 以上的功率器件應用中得到了長足的發展,SiC MOSFET 正逐漸在電動汽車和新能源等高端應用領域中占據越來越多的市場份額。但 SiC 襯底和外延材料還不夠成熟,高活躍性的碳原子的存在使 SiC 晶圓面臨高缺陷密度、成本高和器件良率低等一系列挑戰,同時SiC MOSFET 柵極氧化層普遍存在可靠性問題,這是SiC 功率半導體器件工藝的主要難題之一 [16]。

GaN 目前主要應用于 650 V 電壓等級以下,其特殊的異質結結構和二維電子氣可以產生極高的電子遷移率,達到極高的開關頻率,在射頻和藍光 LED 等高頻領域得到深入研究和應用。隨著工藝技術的發展,GaN 器件在 5G 通信、數據中心、不間斷電源(UPS)和快速充電等領域也得到了廣泛關注。目前,主流GaN 器件是在硅襯底上生長的,從而能夠與硅器件共用工藝平臺,硅基 GaN 在成本上占據顯著優勢 [17]。

此外,以氮化鋁(AlN)、氧化鎵(Ga2O3)和金剛石為代表的禁帶寬度超過 4 eV 的超寬禁帶半導體材料也受到了人們的關注 [18]。但由于這類超寬禁帶半導體的生產工藝復雜和成本過高,限制了其市場規模,目前主要用于超高壓器件和高敏傳感器等特殊應用領域 [19]。

伴隨著全球半導體產業的技術革命與進步,大功率半導體器件發展 60 多年,圍繞器件的功率容量、工作頻率和轉換效率經歷了 3 次大的技術跨越:① 從半控型晶閘管到全控型 GTO,促進了傳動技術從直流傳動向交流傳動的進步。② 從電流驅動 GTO 到電壓驅動IGBT,實現了數字控制,應用更簡單和智能。③ 從硅基 IGBT 到寬禁帶器件,系統更加緊湊和輕量化、損耗更低、開關速度更快。

2

國內大功率半導體器件

技術研究與應用

國內大功率半導體器件開發始于 20 世紀 60 年代初,從硅整流二極管和晶閘管起步,經過近 60 年的發展,已經具備大功率晶閘管、IGCT、IGBT 和寬禁帶器件的設計、開發與制造能力,滿足了工業、能源和交通等各個領域的應用需求。功率半導體器件伴隨我國鐵道電氣化事業的發展而成長壯大,見證了我國高壓直流輸電技術的發展,可支撐“雙碳”愿景下交通與能源領域的應用需求。

2.1軌道交通牽引

中國鐵道電氣化的發展史也是國內功率半導體技術創新與產業進步史。1971 年,國內軌道交通領域研發出 500 A/2 400 V 硅整流二極管,用其替代了汞引燃管,電力機車進入硅整流時代;1979 年,研制成功直徑 50.2 mm 600 A/2 800 V 晶閘管,滿足了 SS3 型相控整流電力機車應用需要;1985年,引進美國西屋公司2.5英寸(63.5 mm)晶閘管制造技術,在此基礎上開發了SS4 型、SS6 型、SS8 型和 SS9 型電力機車所需要的直徑 66.7 mm 和直徑 76.2 mm 系列燒結型功率半導體器件;1999 年,自主研發并掌握了先進的全壓接技術,開發了直徑 88 mm 全壓接晶閘管和整流二極管,滿足了 SS7 型電力機車應用需求,同時設計開發了直徑 125 mm 3 500 V 全壓接器件,并應用在 SS4G 電力機車上,徹底結束了機車硅機組器件并聯歷史,提高了應用可靠性。經過 40 年的發展,全國產化的功率器件滿足了韶山系列電力機車批量應用需求,有力支撐了中國鐵道電氣化事業的健康發展。

21 世紀,中國鐵路進入高速重載時代,急需開發高壓 IGBT 以支撐交流傳動技術的發展。國內 IGBT 產業化主要有“引進芯片 + 自主封裝”和“并購→消化吸收→再創新”2 種技術路線,并且 2 種路線都獲得了發展。牽引級高壓IGBT模塊是基于平面柵“U型”元胞、發射極注入增強和平面柵軟穿通(SPT)結構特征而設計開發的第4代“DMOS+ IGBT”和配套的FRD芯片[20],基于該芯片研制了 1 500 A/3 300 V 高功率密度 IGBT 模塊 [21-22],并在“和諧號”大功率機車和地鐵牽引變流器中獲得應用和批量推廣。2014 年,自主設計并建成全球首條直徑 200 mm 高壓 IGBT 芯片生產線,開發了以高能質子注入和激光退火為特征的低溫緩沖層技術和成套先進工藝,實現了高壓 IGBT 芯片制造從直徑150 mm 到直徑 200 mm 晶圓工藝的技術跨越 [23]。基于200 mm 晶圓工藝技術平臺,開發了 1 500 A/3 300 V,750 A/6 500 V 高性能IGBT 模塊 [24-27],總體性能達到國外同類產品先進水平,滿足了“復興號”高速鐵路應用需求,現場失效率優于國外同類產品。

中國鐵道電氣化 60 多年來,從交直傳動到交流傳動,從普速輕載到高速重載,國產功率半導體器件(如圖 11 和圖 12 所示)起到了巨大推動作用,高壓 IGBT在中國高鐵的應用正逐步展開,并將快速擴大應用。

(a) 整流二極管

(b) 晶閘管

(c) 1 500 A/3 300 V IGBT 模塊

(d) 1 200 A/4 500 V IGBT

(e) 750 A/6 500 V IGBT 模塊

為適應軌道交通綠色、環保和智能的發展要求,配合新一代高性能牽引變流器研究,基于 6 英寸 SiC芯片生產線工藝能力,設計開發了 32 A/3 300 V、47 A/3 300 V SiC MOSFET 和配套的肖特基二極管(Schottky Barrier Diode, SBD),開展了 SiC 芯片低感封裝技術研究與工藝探索,研制了如圖 12 所示的450 A/3 300 V 半橋型混合 SiC 模塊和 750 A/3 300 V 半橋型全 SiC 模塊 [28-29]。

(a) 450 A/3 300 V 半橋型混合 SiC 模塊

(b) 750 A/3 300 V 半橋型全 SiC 模塊

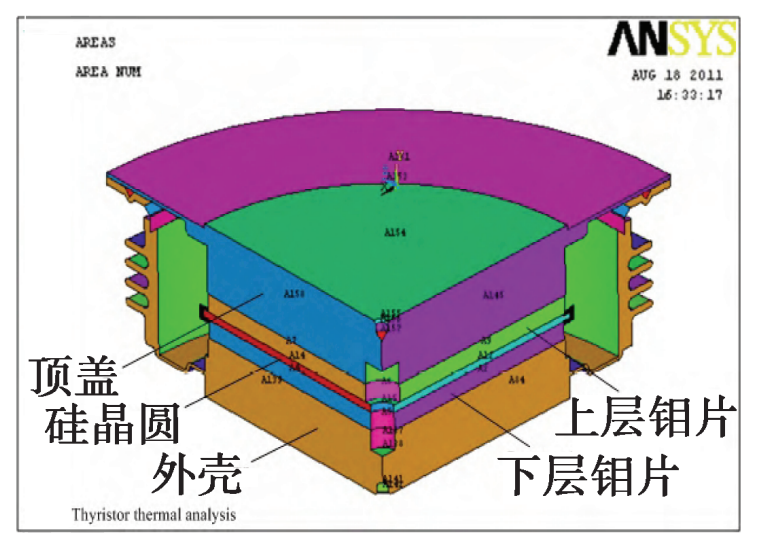

2.2高壓直流輸電

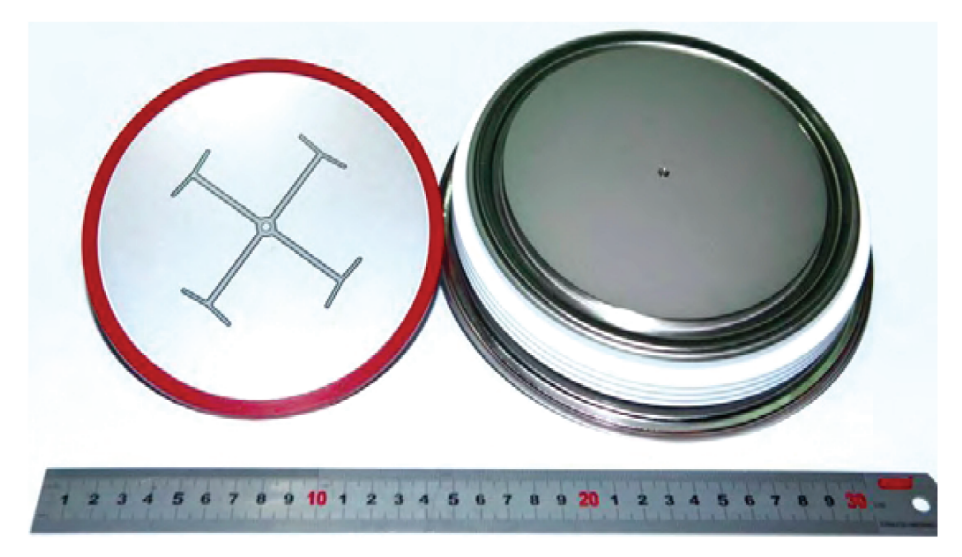

在國產功率器件服務中國軌道交通的 40 余年,在高壓大功率晶閘管設計與制造領域積累了豐富經驗,自主研發并掌握了先進的全壓接技術。2006 年初,面向國家特高壓直流輸電重大戰略需求,配合國家電網公司開始研制 6 英寸高壓直流輸電晶閘管。通過鋁雜質源轉移擴散方法 [30],優化雜質分布,突破了高溫深結擴散、雙負斜角臺面造型和防爆封裝等關鍵技術,研制出全球第 1 只 6 英寸 4 000 A/8 000 V 高壓晶閘管 [31-32];基于靈寶背靠背直流工程需要,設計開發了6 英寸 4 500 A/7 200 V 晶閘管;經過多輪技術迭代和工程驗證,自主研發了 ±1 100 kV 特高壓直流輸電用6 英寸 5 000 A/8 500 V 晶閘管 [33](如圖 13 所示),并先后完成國內外 20 余個高壓直流輸電工程項目應用。我國晶閘管技術實現行業領跑,支撐了特高壓直流輸電技術與產業可持續發展。

(a) 6 英寸 8 500 V 高壓晶閘管模型

(b) 6 英寸 8 500 V 高壓晶閘管產品

圖 13 6 英寸 8 500 V 高壓晶閘管模型和產品

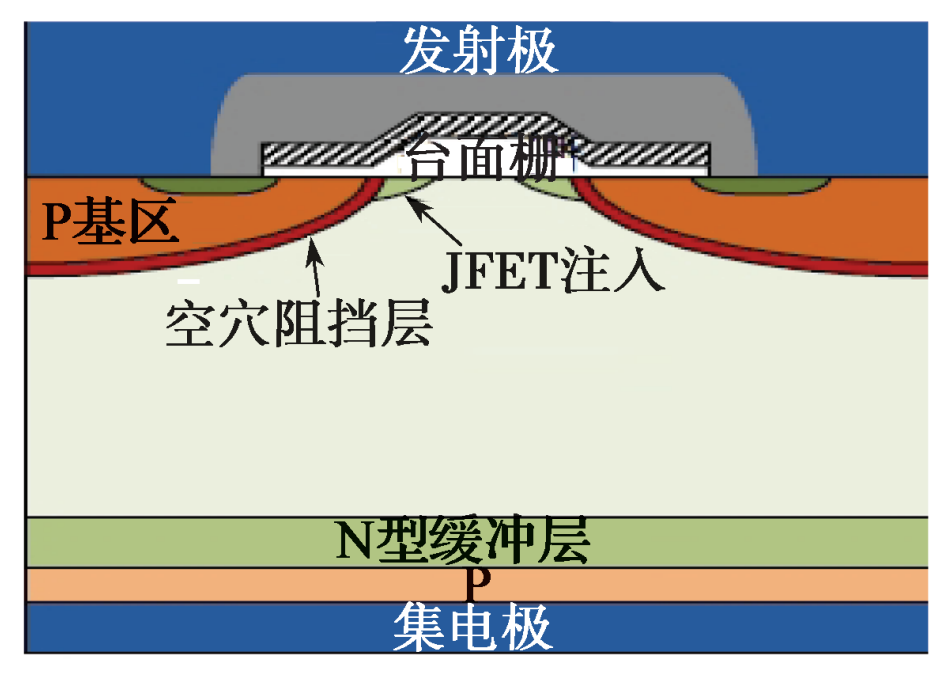

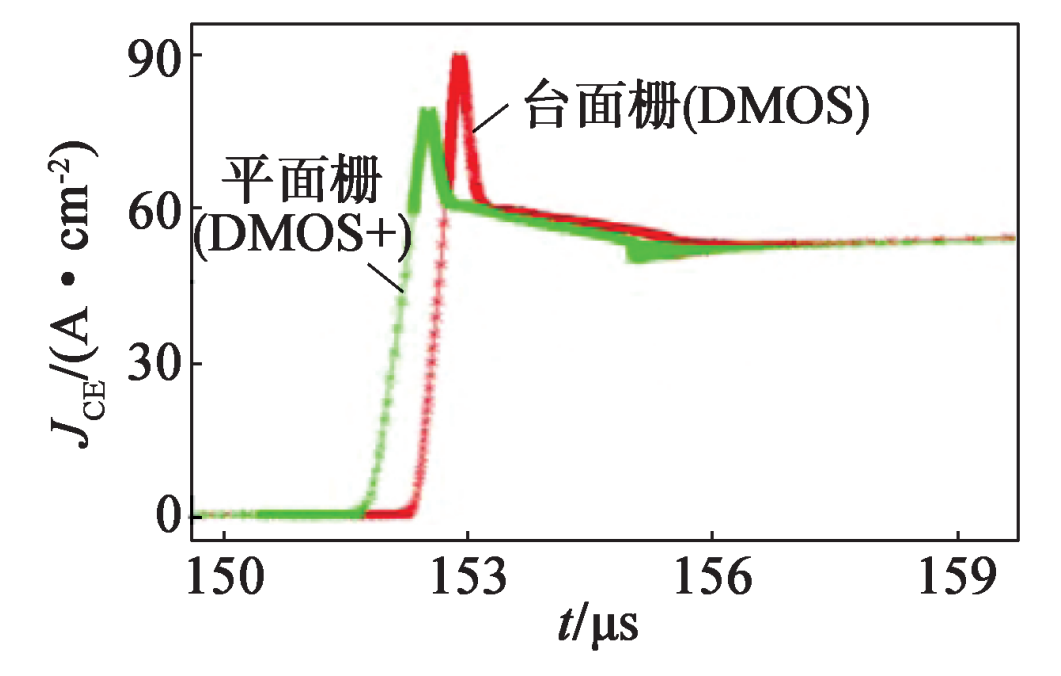

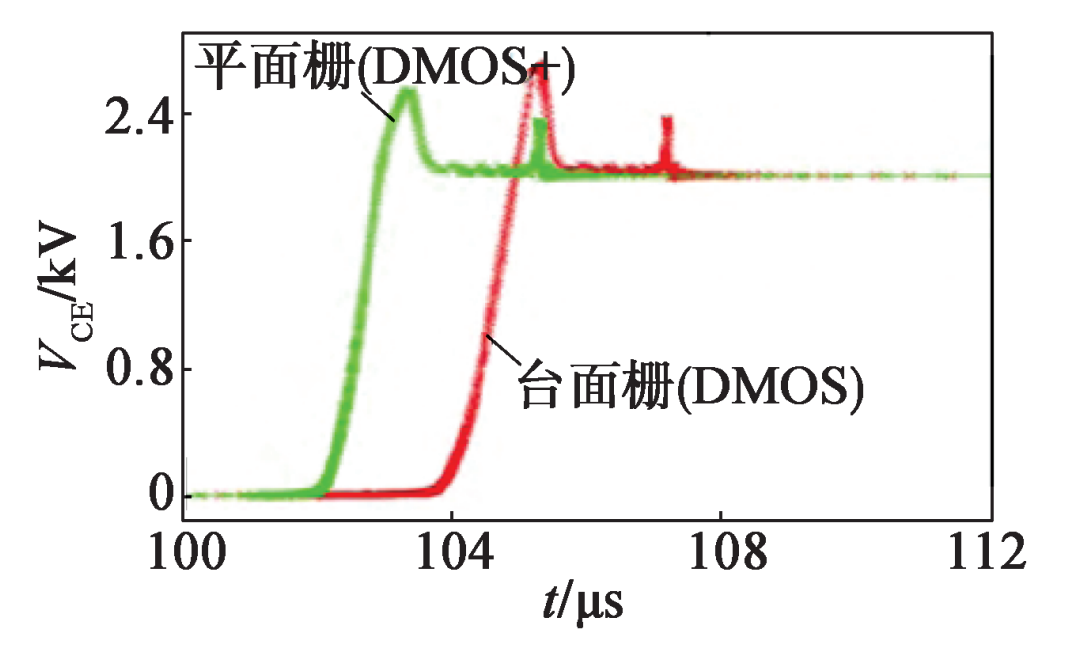

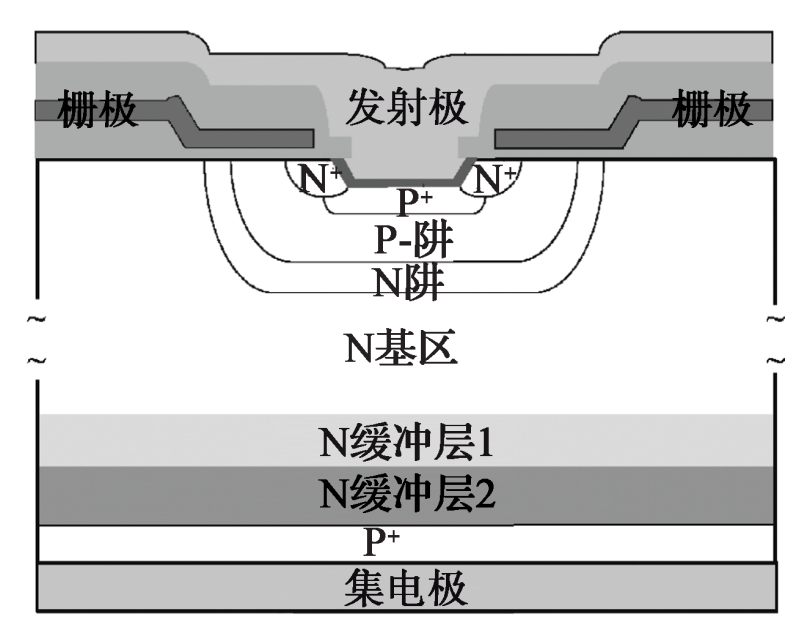

隨著新能源的大規模開發利用和接入并網,以及柔性直流輸電技術的發展,行業對具有自主關斷能力的大功率半導體器件提出了迫切需求 [34-36]。基于電網系統應用特點和對產品參數均勻性的要求,通過引入 JFET區注入、空穴阻擋層 (Hole Barrier) 和臺面柵 (Terrace Gate) 等元胞優化技術,實現改進型 IGBT 元胞設計,提升了 IGBT 芯片整體性能,同時基于此設計開發了智能電網用焊接型高功率密度 1 500 A/3 300 V IGBT模塊,其芯片結構和模塊開關特性如圖 14 所示 [37],該產品已在廈門柔直和渝鄂背靠背等工程中獲得成功應用。

(a) 芯片結構

(b) 開通波形

(c) 關斷波形

圖 14 智能電網用高功率密度 IGBT 芯片結構、開通波形和關斷波形

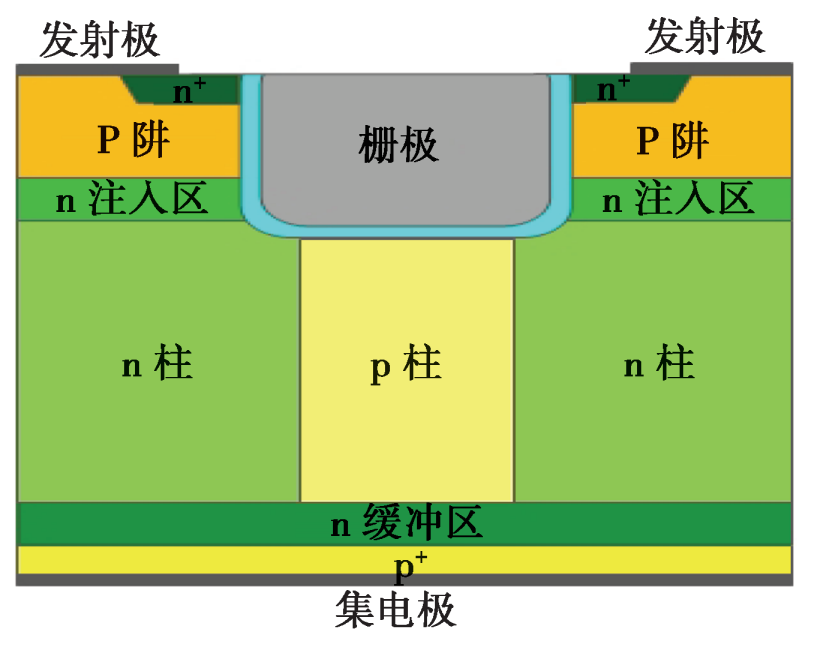

隨著電力系統的電力電子柔性化進程加快,焊接型 IGBT 模塊在容量、效率、電路拓撲和可靠性等方面都難以滿足應用需求,而壓接型 IGBT 作為一種容量更大、更易串聯應用的新型封裝形式,是高壓柔性直流輸配電技術的關鍵核心器件。基于應用需求,對大規模 IGBT 芯片壓接封裝過程中面臨的“機 - 電 - 熱”強耦合條件下的芯片均流原理已有了深入研究 [38-40]:文獻 [40] 首次完成了大尺寸 IGBT 芯片設計研究,及其力學增強、方形陶瓷管殼和壓接封裝等關鍵技術研究;文獻 [38] 提出了 IGBT 低時延柵極互連與元胞柵電阻結構,完成了 IGBT 元胞開關同步與均流控制技術研究,開發了全球最大容量的 600 A/4 500 V IGBT 芯片;文獻 [39] 提出了 IGBT 大芯片低溫銀燒結工藝與芯片增強技術,解決了高壓 IGBT 壓接封裝過程中的均壓和均流等技術難題,研制了低損耗和高關斷能力的3 600 A/4 500 V 大容量壓接型 IGBT, 其元胞結構、芯片和模塊如圖 15 所示,產品在張北 ±500 kV 直流電網和烏東德 ±800 kV 特高壓直流輸電工程獲得成功應用與推廣。

(a) 大容量壓接型 IGBT 元胞結構

(b) 600 A/4 500 V IGBT 芯片

(c) 3 600 A/4 500 V 壓接型IGBT 模塊

圖 15 大容量壓接型 IGBT 元胞結構、芯片和模塊

此外,國產 IGCT 通過優化 P 基區摻雜分布、使用質子輻照和配套新型門驅等關鍵技術增強了 IGCT 門極載流子抽取效率,研制出直徑為 91 mm 的 5 kA/4.5 kV IGCT ( 圖 16 (a)) [41],可作為高壓柔性直流輸電技術的另一種解決方案。在 2018 年 12 月投入運行的珠海“互聯網 +”智慧能源示范工程中,雞山換流站的10 kV/10 MW 模塊化多電平變流器(Mudular Multilevel Converter, MMC)采用了國產 IGCT 器件,這是國產器件在柔性直流輸電換流閥上的首次應用;在建設中的東莞交直流混合配電網,也應用了基于 IGCT-Plus技術研發的 ±375 V 固態式直流斷路器,實現了國產IGCT-Plus 器件在固態式直流斷路器中的首次應用,如圖 16 (b) [42] 所示。

(a) 自主大容量 IGCT 產品

(b) 產品在柔性直流輸電工程中的應用

圖 16 自主大容量 IGCT 產品及其在柔性直流輸電工程中的應用

2.3汽車電動化

車規級功率器件要適應汽車應用場景下高溫、高濕和強振動的運行環境和復雜電磁環境下頻繁啟停、功率循環與溫度沖擊的應用工況,使得電動汽車更高效、更節能地完成能量的傳遞與輸出。電動汽車性能的不斷提升對功率器件提出了更高的要求,主要體現在芯片損耗、模塊電流輸出能力和溫度循環壽命 3 個方面,低損耗與整車電耗、續駛里程強相關,電流輸出能力關系到電機輸出功率,而溫度循環壽命代表功率器件適應不同環境的可靠性與使用壽命。

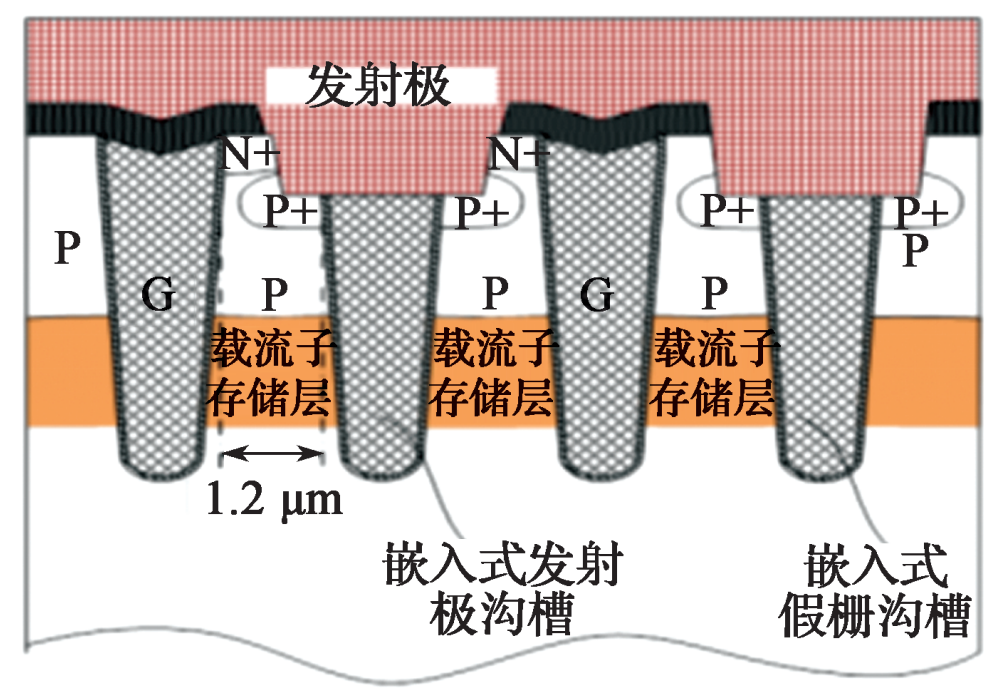

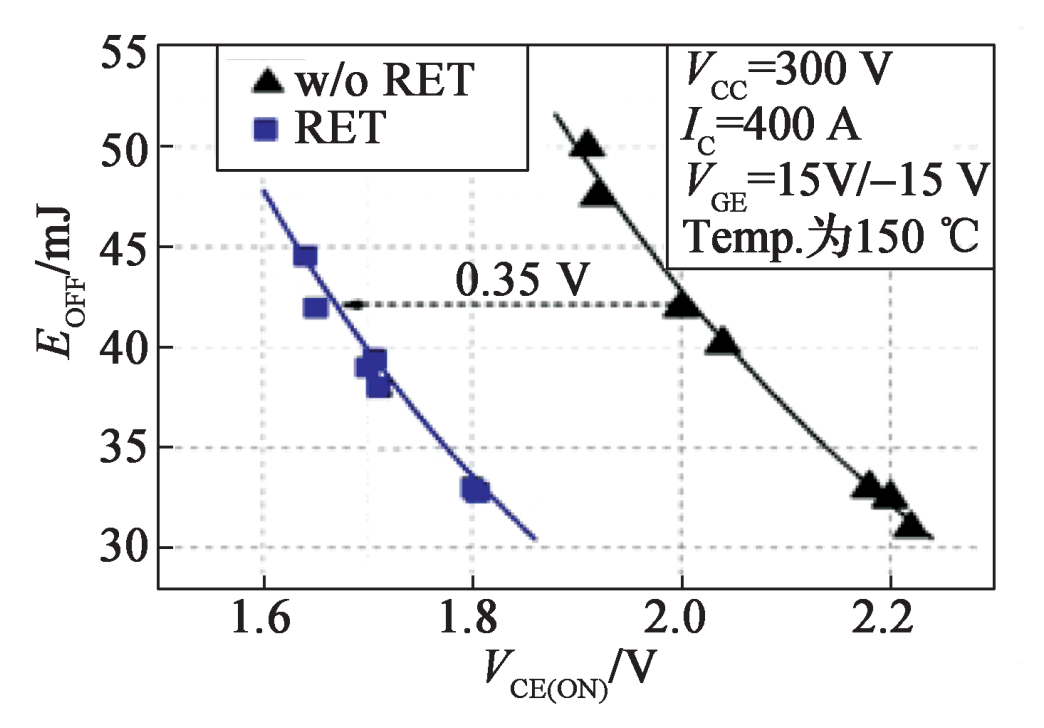

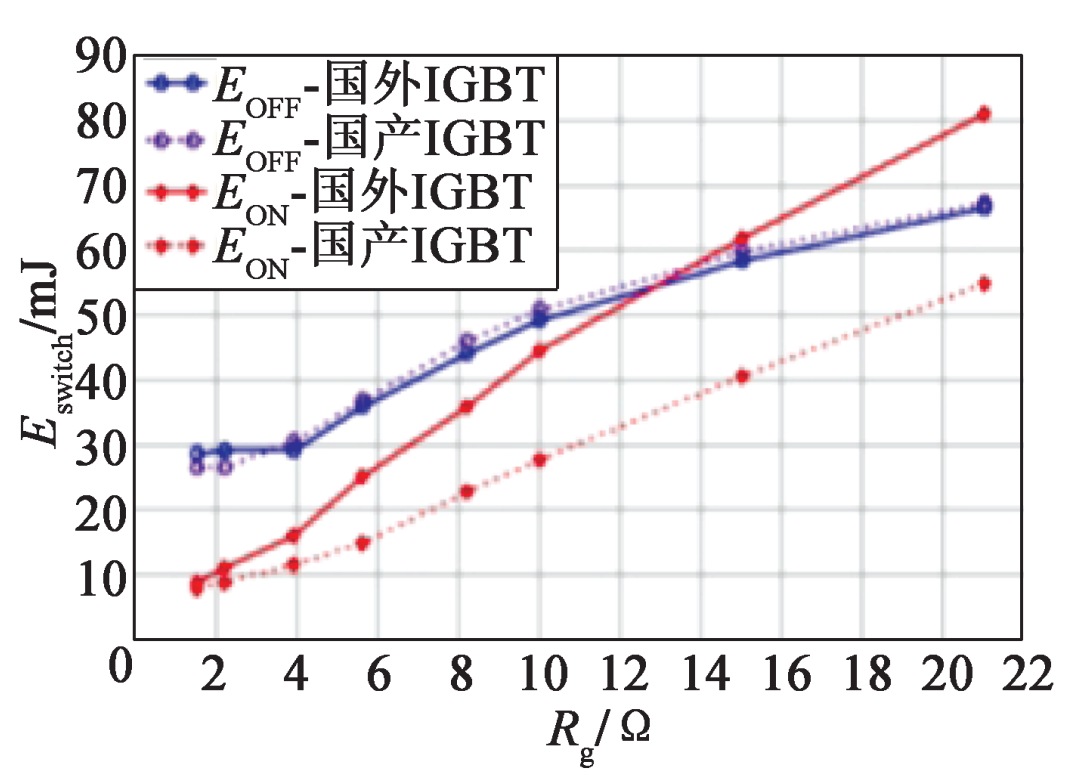

為了降低芯片損耗,薄片技術與精細溝槽成為主流發展方向,我國也開發了汽車用 IGBT 芯片的獨特結構、技術和工藝 [43-44](如圖 17 所示),嵌入式發射極溝槽 IGBT (Recessed Emitter Trench IGBT, RET IGBT)芯片通態損耗同比降低 15% 以上,與國外同類產品相比,柵極電阻對開關損耗具有更好的調控效果。圖 17(c) 實線與虛線分別代表國外主流產品與國產 IGBT,藍線與紅線分別代表關斷損耗與開通損耗。對于 750 V 車規級的 IGBT 芯片而言,電流密度已從200 A/cm2和 275 A/cm2,發展到 315 A/cm2,通過逆導結構進一步提高芯片電流密度, 750 V 車規級 IGBT 芯片電流密度有望超過 350 A/cm2。

(a) 750 V 精細溝槽柵 IGBT 元胞結構

(b) VCE(ON)-EOFF 折衷曲線

(c) 開關損耗與柵極電阻的關系

圖 17 750 V 精細溝槽柵 IGBT 元胞結構、折衷曲線及開關損耗與柵極電阻的關系

目前,750 V 功率器件是乘用車應用的主流,1 200 V 功率器件是電動大巴應用的主流。隨著快充技術的發展,功率器件阻斷電壓會逐步提高到 1 200 V,SiC MOSFET 開關頻率將從硅基 IGBT 的 10 kHz 提高到 15 kHz 或更高,電流密度與開關損耗的折衷更有優勢,但必須解決好溝槽柵設計、柵氧可靠性、薄片工藝等關鍵技術和材料成本高、制造效率低的劣勢。

車規級功率器件封裝面臨功率密度與應用可靠性的巨大挑戰,需解決好模塊低感結構設計、高散熱效率封裝和高溫封裝等一系列材料、結構和工藝上的難題。滿足 175 ℃高溫運行是車規級別器件基本需求,因此平面封裝和雙面散熱模塊有很好的應用前景。

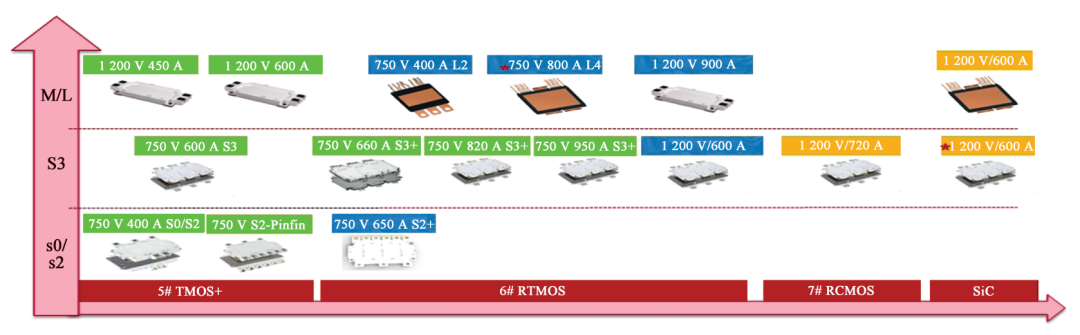

國產車規級功率器件已經形成包括標準封裝、Pinfin(針翅)單面水冷和雙面散熱封裝等系列化產品(見圖 18),可以滿足各種功率等級電機控制器應用需求,并通過了車廠嚴格驗證與考核,開始批量應用推廣,有能力支撐汽車電動化的應用進程。

綜上所述,基于國內功率半導體在軌道交通、電力系統和汽車電動化 3 個領域多年的技術積累,形成了晶閘管、IGCT、IGBT 和 SiC 完整的技術體系和產能布局,可支撐基于“雙碳”愿景下新能源的生產、輸送、配電、儲能、用電環節功率半導體應用需求。

3

大功率半導體技術發展趨勢

由于資源的消耗與環境的巨大壓力,節能減排和綠色低碳成為普遍的發展共識。功率半導體器件朝著提升功率密度、提高開關速度、降低工作損耗、提高工作溫度和增強可靠性等方向發展和創新,在很大程度上滿足了社會各行業多樣化的應用需求;但同時也面臨著器件結構精細化、功能集成與智能化、熱管理與可靠性、新型材料與工藝等方面的技術挑戰。以IGBT 為例,隨著元胞結構優化和尺寸減小,元胞的密度不斷增加,承受大電流能力不斷增強,芯片的功率密度在近 30 年來增加了 8 倍以上 [45],達到了 250 kW/cm2。小型化、精細化和集成化將是功率器件結構創新和發展的主旋律。

圖 18 自主車規級功率半導體模塊產品

3.1? 器件結構與技術融合

器件結構創新是功率器件性能提升的前提和關鍵,功率器件以二極管、BJT 和 MOSFET 這 3 種基本結構為基礎,派生出各種不同結構與性能的器件,其中,控制端采用 MOS 電壓驅動、輸出端用具有電導調制效應的 BJT 實現電流輸出是一種最理想的復合結構,結構與技術的融合可實現 IGBT 優良的動態和靜態特性。從理論上講,MOS 控制的晶閘管(MCT)[46] 能實現更大的功率輸出,但面臨著包括原理和實現工藝等諸多方面的巨大挑戰;IGCT 在開發過程中借鑒了高壓IGBT 緩沖層和透明陽極等方面的結構與技術,有利于改善 IGCT 關斷特性 [47]。基區少子壽命調控可以改善功率器件動態特性和參數的均勻性。因此,將 IGBT、晶閘管和IGCT作為一個整體進行研究,可以取長補短、協同創新、共同提高。

類碳金剛石(Diamond Like Carbon, DLC)具有優異的電、力學和熱性能,在高壓晶閘管臺面終端結構上使用 DLC 鈍化材料 [48],可以降低高溫漏電流和改善晶閘管高溫特性。DLC 作為一種性能優異的半絕緣鈍化材料,對 IGBT 和 FRD 等高壓器件的 HV-H3TRB(高壓、高溫和高溫反向偏置)性能也有顯著改善作用。

提高柵極可靠性和降低 / 延緩退化是 Si 基器件和SiC 基 MOS 柵控器件的關鍵研究方向。目前,溝槽柵介質主要使用 SiO2,但是隨著蝕刻工藝和光刻技術的進步,通過多次氧化、蝕刻和光刻的復雜交替運用,可以將溝道氧化層部分做得較薄,而將其他位置氧化層做得較厚,這樣可以將柵極電容和電荷降低到較低的水平。

3.2? 設計與制造精細化

沒有精細化,就沒有晶閘管到 GTO,繼而 GTO 到IGCT 的技術進步,也沒有 IGBT 芯片功率密度的逐步提升。設計和制造工藝精細化是器件性能和功率密度提升的最關鍵要素,就設計層面來說,與集成電路相比,功率器件的結構和尺寸還未面臨小尺寸效應的難題,元胞尺寸縮小和密度增大還有一定的發展空間。但隨著尺寸進一步縮小,基于高溫和高電場下的載流子輸運可能產生新的物理現象,需要加強這方面的基礎理論探索與前沿共性技術研究。受限于功率器件制造設備和工藝水平,目前精細化的制造依然存在較大難度,器件的精細化設計和精細制造工藝能力的提升已經成為當前大功率半導體行業的主要發展方向之一,應該充分發揮材料和裝備等產業鏈上下游優勢,協同創新。

隨著 IGBT 精細溝槽技術的發展,由于元胞尺寸減小特別是臺面特征尺寸的縮減,芯片金屬化填孔與互連工藝已經成為瓶頸,使用傳統的熱鋁濺射工藝無法控制在金屬填入時空洞的產生,而在高溫下具有較好流動性、延展性和導電性的鎢金屬將成為一個好的技術解決方案。

同時,晶圓減薄和深緩沖層離子注入技術成為競爭的焦點。薄片技術可以顯著降低芯片損耗,但可能帶來耐壓和薄片后續工藝等方面難題,薄片技術很大程度上代表了工藝制造水平。在濃度很高的硅基襯底上生長所需濃度和厚度的外延層,并形成一個完美濃度梯度的工藝成本很高。使用氫質子的注入技術,配合一定的退火溫度和時間,可以將注入的氫質子濃度形成多峰的高斯分布,從背面表面到體內一定深度的區域也可以形成一個緩沖的梯度 [44,49]。

3.3? 功能集成與智能化

功率半導體技術面臨著功能集成和智能化的挑戰,因此,芯片和封裝層面的傳感和監測技術成為主要的技術發展趨勢之一。通過 IGBT 與 FRD 單芯片集成,IGBT 封裝更加簡單,運行過程中結溫波動更小有利于提高應用可靠性;通過在 IGBT 芯片上集成電流和溫度傳感器,可以把芯片結溫和電流等信號實時傳送到驅動保護單元,監測芯片本身的健康狀態和壽命,充分發揮芯片潛能,使 IGBT 應用系統更加智能化。

當前相關的技術研究和產品開發主要集中于中低壓 IGBT 和低壓 MOSFET 領域,在集成少數傳感單元的基礎上,進一步增加其他傳感功能,開發集成驅動保護芯片單元和實時監測器件關鍵電學參數的智能功能單元。以此為基礎,逐步開發面向軌道交通、電力傳輸和汽車電動化等高端應用領域的集成化與智能化功率半導體器件。

3.4? 寬禁帶器件與高頻化

高頻化是實現節能減排和提高系統效率的主流技術,軌道交通、電力系統和汽車電動化等領域都存在高頻化的需求。電力電子器件高頻化可以減小感性元件與容性元件體積和質量,改善電能質量,但開關頻率越高,開關損耗越大。以 SiC 和 GaN 為代表的寬禁帶材料,具有比硅材料更高的飽和電子遷移率和臨界擊穿電場強度,因此寬禁帶器件具有更低的開關損耗和更高的工作頻率,是功率器件高頻化的主要方向。SiC 和 GaN 襯底及其外延材料存在缺陷密度高和制造效率低等問題,SiC 柵氧也存在界面態高和容易退化等問題,因此在發揮材料優勢,實現高壓、高溫和高頻應用的基礎上,如何解決可靠性與降低成本方面還有很長一段路要走。

基于 WBG 材料的功率 MOSFET 和 HEMT 等器件,其開關頻率已經達到幾十 MHz,不斷促進電力電子系統向高電壓、高效率、高功率密度和小型化等方向發展。然而,這種高頻化的發展趨勢,也對功率器件的高速驅動、過壓保護、并聯均流和電磁干擾(EMI)防護等技術提出了新的要求,因此開發先進 WBG 封裝結構,提高器件可靠性、提升抗宇宙射線能力、增大安全工作區、開發驅動保護技術等方面,將是 WBG 器件高頻化的發展趨勢。

3.5? 熱管理與可靠性

功率器件結溫每提高 10 ℃,其壽命就會降低一半左右。因此,先進的熱管理技術[50] 已經成為大功率半導體技術重要的發展方向。芯片與封裝應該作為一個整體協同優化,采用先進封裝技術和高效散熱材料,減少散熱界面,優化散熱路徑,最大限度地降低因異質界面材料熱膨脹系數(CTE)失配而引起的疲勞與蠕變,從而提高模塊散熱效率與可靠性。目前,直接水冷散熱技術已經成為汽車級功率模塊的主流散熱技術,雙面散熱、雙面直接水冷和相變散熱等技術的研發日益成熟,將成為功率器件高效散熱的趨勢。

在可靠性方面,需提升芯片的極限能力和安全工作區,同時采用先進封裝技術,如燒結、擴散焊接、平面無引線封裝(如直接端子鍵合、銅帶鍵合)、3D封裝、倒裝芯片、嵌入式封裝等;開發新型高溫抗濕、抗硫化的封裝材料(如高溫硅膠、高溫樹脂、高溫外殼材料等)。

4

結語

本文詳細介紹了主流功率半導體器件的歷史沿革和最新研究進展,闡述了國內大功率半導體器件的技術和應用現狀,總結了功率半導體器件的發展規律、面臨的技術挑戰和未來發展趨勢。在新型器件結構、先進制造工藝、寬禁帶材料及器件等研究成果的支撐下,基于應用需求,全產業鏈協同創新,半導體器件正朝著更高電流密度、更高工作溫度、更高工作頻率、更低損耗和更低成本的方向快速迭代,呈現出以第 1代半導體材料和器件完全成熟并占據市場,第 2 代材料和器件具有獨特的性能和特殊應用優勢,第 3 代材料和器件正重點突破并且潛力巨大的發展局面,形成了以晶閘管、IGCT、MOSFET 和 IGBT 等為代表的功率半導體器件家族,滿足了各種電力生產、傳輸、控制、轉換等不同應用場景的需求。功率半導體器件健康發展有力地支撐了21世紀人類面臨的新一輪電氣化革命,為全球環境和資源保護、碳達峰和碳中和等人類共同目標提供了電力電子技術基礎和器件的全面解決方案。

審核編輯 :李倩

-

晶閘管

+關注

關注

35文章

1098瀏覽量

77099 -

IGBT

+關注

關注

1265文章

3762瀏覽量

248363 -

功率半導體

+關注

關注

22文章

1131瀏覽量

42889

原文標題:大功率半導體技術現狀及其進展

文章出處:【微信號:ELEXCON深圳國際電子展,微信公眾號:ELEXCON深圳國際電子展】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

大功率半導體激光器

電源管理半導體的新進展

大功率半導體激光器驅動電源的設計

基于PLC技術的大功率半導體激光治療儀設計方案

大功率半導體激光光束整形技術及其在泵浦方面的應用

大功率半導體燈的制作及其應用

SiC功率半導體器件技術發展現狀及市場前景

寬禁帶半導體SiC功率器件有什么樣的發展現狀和展望說明

國內大功率半導體激光器研究及應用現狀詳細資料說明

大功率半導體技術現狀及其進展

大功率半導體技術現狀及其進展

評論