聚醚醚酮樹脂(PEEK)具有多種優異性能,在裝備特種零部件、綠色環保型熱固性復合材料結構上應用前景廣泛。

縱觀PEEK樹脂國內外發展歷程,我國PEEK樹脂的基礎研究、更新換代及應用開發方面與歐美尚有較大差距;目前僅完成了第一代聚醚醚酮樹脂的中試和產業化工作,第二代和第三代僅開展了實驗室小試研究。

美歐等國已將耐溫350℃、高強度聚醚酮樹脂廣泛應用于武器裝備,按照國內自主可控發展要求,我國急需填補聚醚酮樹脂國產化及工程應用技術空白,滿足裝備對新材料應用需求,提升裝備技術性能指標。一。聚醚醚酮樹脂材料聚醚醚酮樹脂(PEEK)是以4,4-二氟二苯甲酮、對苯二酚和碳酸鈉為原料,以二苯砜為溶劑,在氮氣保護下,升溫至接近聚合物熔點320℃時得到的一種半晶態芳香族熱塑性樹脂。 相對于普通的塑料,PEEK材料是高溫熱塑性特種工程塑料,玻璃化轉變溫度為143℃、熔點為334℃,適合于注塑、擠出、模壓、噴涂、3D打印等工藝;添加纖維增強材料形成PEEK復合材料改進機械性能,且能在260℃下長期使用。

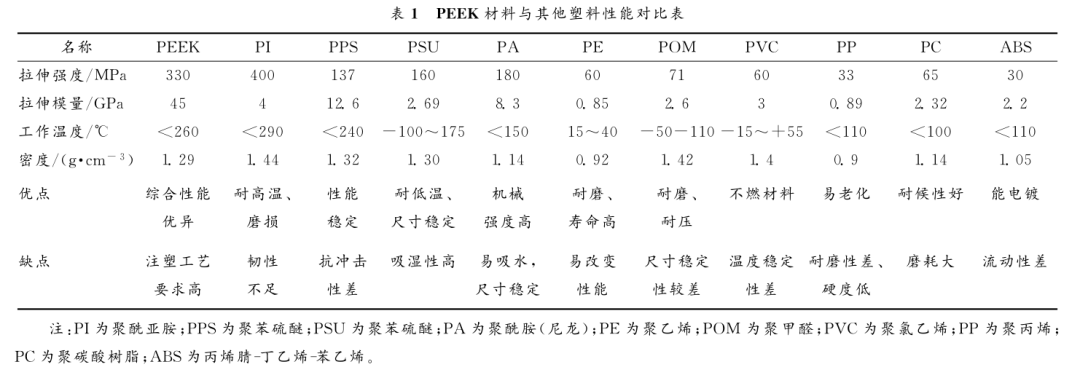

PEEK與其他材料性能對比如表1所示,綜合來看PEEK具有高強度、耐高溫、抗化學腐蝕、耐磨損、自潤滑、耐輻射、高阻尼、阻燃等優異性能。二。聚醚醚酮樹脂國內外發展現狀及應用1.國外技術發展現狀國外PEEK的研究工作開始于20世紀60年代,直到80年代,由英國ICI公司(現Victrex公司)于1981年采用二元共聚技術開發成功并實現產業化,分子鏈重復單元結構中的酮∶醚基比為1∶2;玻璃化轉變溫度143℃;熔點334℃;純樹脂常溫拉伸強度為94MPa;纖維增強PEEK復合材料熱變形溫度高于310℃。

2009年,Victrex公司又開發成功PEEK的第二代產品PEEK-HT樹脂,PEEK-HT樹脂重復單元結構中的酮∶醚比為1∶1;玻璃化轉變溫度153℃;熔點溫度373℃;純樹脂拉伸強度為110MPa;纖維增強PEEK復合材料熱變形溫度高于350℃。 2015年,Victrex公司通過增加聚醚醚酮分子鏈結構中酮醚比和芳香環含量的方法,開發出第三代PEEK-ST樹脂,該樹脂熔點大于380℃,復合材料的熱變形溫度大于360℃,耐熱等級與第一代PEEK材料相比,提高了50℃。2.國內技術發展現狀我國從“七五”計劃開始從事PEEK樹脂合成技術研究,是繼英國之后第二個系統掌握PEEK制備技術的國家。 我國PEEK樹脂制備技術與英國Victrex公司最大的不同在于:一是采用三元或多元共聚技術,而非均聚技術;二是通過向分子鏈中引入聯苯基元和調控酮醚序列分布相結合技術,用來提高耐熱性和機械強度。2008年,我國完成了年產100噸級共聚聚醚醚酮(CoPEEK)樹脂中試研究,其熱學和力學性能相當于國外的第一代PEEK產品;

2010年,我國完成了同國外PEEK-HT產品性能相當的聚醚酮(PEK)樹脂小試研究,該樹脂與PEEK-HT最大的區別在于酮鍵和醚鍵是交替分布。2015年,我國又開發出同國外第三代PEEK-ST產品性能相當的聚醚聯苯醚酮酮(PEDEKK)樹脂,該樹脂與PEEK-ST最大的不同在于:通過向分子鏈中引入了聯苯基元,大幅提高了耐溫和機械強度。國內目前僅完成了第一代PEEK樹脂的中試和產業化工作,第二代和第三代僅開展了實驗室小試研究。

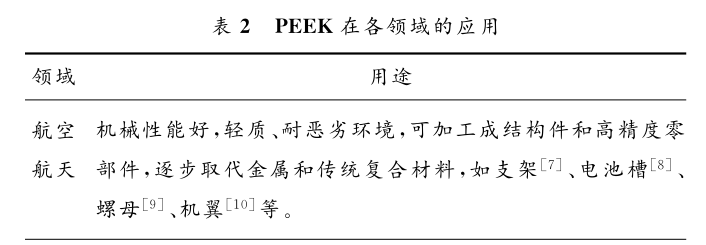

因此,未來5年,急需開展第二代PEEK樹脂國產化及應用關鍵技術研究,做到高性能特種工程樹脂自主可控,實現我國裝備上PEEK材料的國產化應用。3.聚醚醚酮樹脂材料應用PEEK特種工程塑料因具有優良的綜合性能使其在不同領域中發揮著巨大的作用。PEEK在各領域的應用如下表2所示。

美歐等軍事強國在航空航天、戰略武器、軍用飛機、坦克戰車、戰術導彈、火炮、槍械等先進裝備中大量應用特種工程塑料及其復合材料。 例如AV8B戰機上特種工程塑料應用比例達45%,實現減重27%;F/A-18戰斗機運用特種工程塑料復合材料制造蒙皮、垂直尾翼、后緣襟翼、導流罩、水平舵、電線束夾和管夾、燃油冷卻系統葉輪、把手、隔熱隔潮薄膜、線束、波紋管、雷達天線罩、起落架輪轂罩、人孔蓋、整流罩支架等關鍵零部件,使用比例達60%之多,實現減重40%以上。

我國自突破特種工程塑料技術封鎖后,在裝備上有所應用。在航空航天領域,發動機控制器機箱和電連接器采用碳纖維增強PEEK復合材料,實現減重、隔熱、電磁屏蔽、低剩磁等功能;

采用高溫絕緣聚芳醚酮復合材料制造電刷連接環,300℃絕緣電阻大于25MΩ;

利用聚芳醚酮材料制造了多規格軸承保持件、墊片、標準件及相機反射鏡架等,實現減重和無油潤滑雙重功效。 在兵器工業領域,軸承保持件、行星結構滾針、彈姿態控制架、天線罩、蓋板等采用聚芳醚酮制備各種輕質、耐高溫、自潤滑、隔熱部件,滿足輕量化和功能性要求。 在核工業領域,大尺寸密封線圈,存儲包覆材料、漆包線、提升線圈和移動線圈骨架等都采用了PEEK復合材料,滿足耐核輻射、耐高溫性能要求。三。水下無人裝備技術趨勢與新材料需求隨著新材料技術發展,水下無人裝備結構正朝著高強度、輕量化、抗沖刷磨損、耐腐蝕、長壽命、低噪聲方向發展。 國產化高性能復合材料是裝備自主可控發展的頂層要求。“國產化是強國強軍的必由之路,寧可性能降一點、價格貴一點、速度慢一點,“卡脖子”技術一定要突破”。

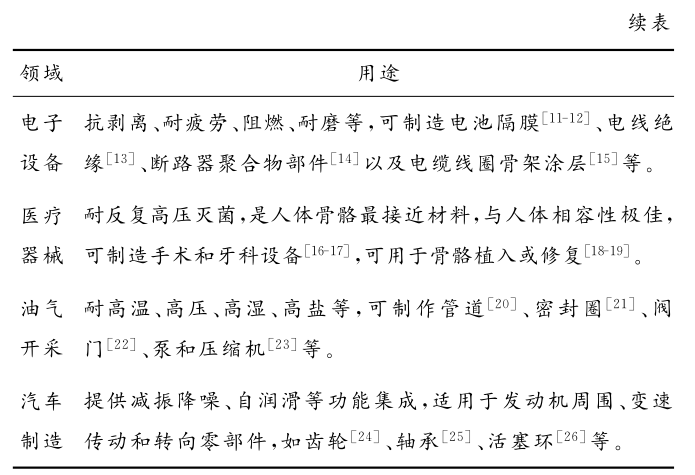

特別是在當前貿易戰背景下,國產化、自主可控已成為裝備發展戰略,是裝備發展頂層要求,國產化高性能復合材料制品研發及產業化勢在必行、不可或缺。 以水下航行器推進器為例,其轉速高、技術要求高、質量控制嚴格,隨著國防工業技術和新材料發展,目前水下航行器推進器已發展到第四代。第一代水下航行器推進器為銅合金材質。第一代產品使用的材料為銅合金,其中又以鎳鋁青銅使用最多。其主要缺點為在污染海水中耐腐蝕性能下降。第二代水下航行器推進器為不銹鋼材質。其主要缺點是不銹鋼熔點比銅合金高得多,需要固溶熱處理;無法采用劈鏟和銑削加工、加工效率下降,勞動強度大。第三代推進器為纖維增強復合材料材質,這是我國第一次采用非金屬材質替代金屬推進器,使用不到10年。但仍存在一些不足:

一是產品鋪層設計復雜,模壓工藝手工鋪層或者三維編制成型工藝參數控制難度大;

二是產品一致性較差;

三是產品生產周期長;

四是三維編織的產品樹脂傳遞模塑(RTM)工藝施工參數要求嚴格等。第四代水下航行器推進器為特種工程材料。目前正在試驗的推進器已使用進口PEEK原材料,其推進效率、可靠性、燃料經濟性、工藝穩定性、生產效率等性能已超過碳纖維增強復合材料推進器。 其主要優點是:一是耐腐蝕性能、耐磨性能、抗水解等性能好;二是生產和維護成本低;三是推進效率高,能耗低;四是振動噪聲低(見圖1)。

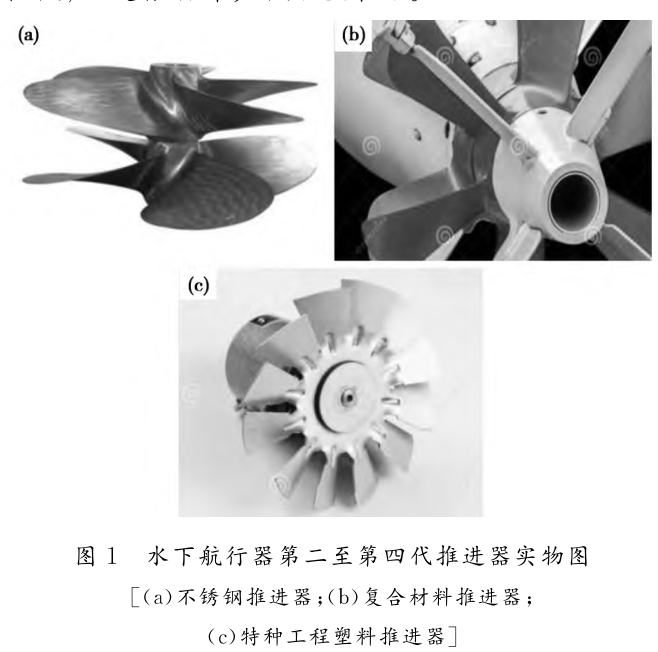

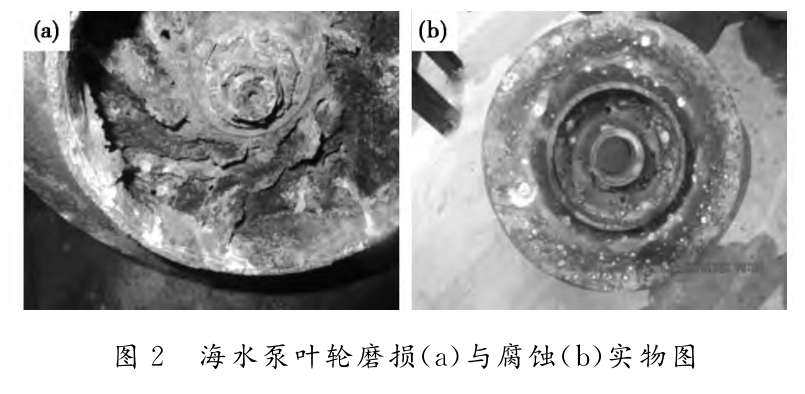

綜上所述,高分子復合材料可大幅提高水中裝備的戰斗力,有效地提高裝備儲備浮力,可設計性強,兼具有聲學、減振、腐蝕防護、低磁等性能;耐腐蝕和抗老化性能優異,可滿足高鹽、高濕、紫外等苛刻海洋環境要求。 高分子復合材料及相關技術的發展是水下無人裝備新材料和技術發展的趨勢,也是突破水下無人裝備的技術瓶頸的有效途徑。四。聚醚醚酮樹脂在水下無人裝備應用場景與優勢分析長期以來,水下推進器、各種海水冷卻水泵、消防泵、疏水泵、輸送泵在使用過程中,由于海水介質惡劣的使用環境、葉輪轉速快,葉輪、葉片等沖刷磨損、空泡穴蝕、氧化腐蝕等現象嚴重(見下圖2)。

很多全壽命的海水泵葉輪,使用3—5年就徹底報廢;嚴重情況時,葉輪壽命極短,約2—3個月,頻繁更換牽連工程大,大部分水泵只能帶故障運行、隱患極大。 PEEK復合材料制品具有機械性能良好、天然的防化學浸泡腐蝕、耐磨損、低煙氣、無毒等綜合性能。在技術基礎、生產工藝、成本控制等方面,PEEK復合材料是制造水下裝備的理想材料,其在水下無人裝備應用場景包括:

①用于水下推進器、葉輪、渦扇、葉片等機械類精密設備;

②用于耐高低溫、耐高壓、耐腐蝕、耐輻射等惡劣環境工作的緊固件、連接器、接頭等結構;

③用于耐磨、自潤滑軸承、齒輪、軸套等長壽命旋轉結構;

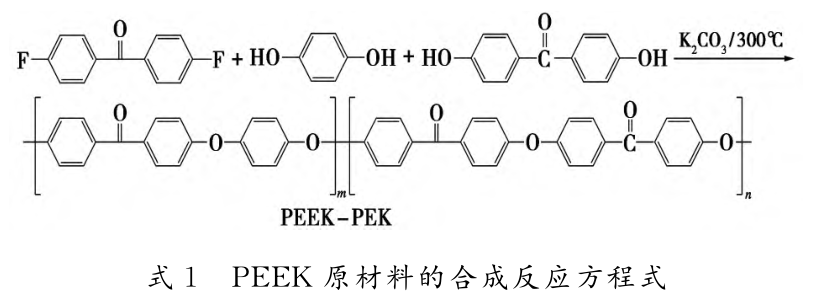

④用于水、電、氣等管路及附屬件絕緣、防靜電、耐高溫等特殊要求結構。五。聚醚醚酮樹脂復合材料結構關鍵技術及解決方案PEEK復合材料在水下無人裝備應用領域的關鍵技術及解決方案主要包括國產PEEK性能改進、結構設計、工藝技術實現與測試等。下面結合PEEK復合材料推進器為例進行剖析。1.國產聚醚醚酮樹脂改性技術(1)高規整度PEEK樹脂的結構設計與合成技術。采用4,4′-二氟二苯酮、4,4′-二羥基二苯酮、對苯二酚三種單體可以提高強度、韌性和流動性,通過開展結構與性能關系研究,確定最佳的芳香環分布和酮醚含量。高性能PEEK原材料的合成反應方程式如式(1)所示。

(2)PEEK樹脂的精制與鈍化技術。PEEK粗產品中包含二苯砜、氟化鈉、碳酸鈉、碳酸鉀等化合物,采用丙酮多級循環抽提技術和高溫弱酸鈍化技術相結合,制備高純度PEEK樹脂。

(3)PEEK樹脂專用加工助劑的結構設計與合成技術。設計合成結構與PEEK樹脂相近的聚芳醚酮液晶聚合物(LCP-PEEK)和超支化聚芳醚酮聚合物(HPEEK),作為PEEK樹脂的熔體黏度調節劑,提高彼此的相容性,降低PEEK樹脂的熔體黏度。(4)碳纖維增強PEEK復合材料多層次界面相互作用機理及規模化生產技術。研究增強劑牌號、規格、添加量及助劑添加量變化對PEEK復合材料性能的影響規律,確定配方和加工工藝參數,實現批量化生產。2.聚醚醚酮樹脂復合材料推進器結構設計與優化技術通過數值仿真技術開展PEEK復合材料推進器槳型優化及水動力計算、PEEK復合材料推進器流固耦合計算方法等研究。3.聚醚醚酮樹脂復合材料推進器注塑成型工藝

(1)模具設計與優化。通過仿真計算和模擬,確定流道位置、脫模順序和控溫方式進行產品模具設計與優化。

(2)成型工藝參數設計。主要包括注塑機選型,壓力、速度、溫度等成型工藝參數設計。

(3)成型工藝參數影響規律研究。研究各參數對產品的精度、機械性能、環境適應性能等影響規律,確定最佳的注塑工藝。

4.聚醚醚酮樹脂復合材料推進器性能測試建立適用于PEEK材料推進器強度、剛度、型值、無損、粗超度等性能測試方法及試驗大綱,對各項性能指標進行試驗。 總之,水下無人裝備結構正朝著高強度、輕量化、抗沖刷磨損、耐腐蝕、長壽命、低噪聲方向發展。PEEK復合材料具有耐高低溫、自潤滑、機械性能、絕緣屏蔽等優異性能,且已在航空航天、兵器、機械、電氣電子等領域廣泛應用,是制造水下裝備的理想材料。 本研究提出了PEEK材料幾種典型應用場景,主要包括:

(1)水下推進器、葉輪、渦扇、葉片等機械類精密設備;

(2)惡劣環境工作的緊固件、連接器、接頭等結構;

(3)耐磨、自潤滑長壽命旋轉結構,如軸承、齒輪、軸套等;

(4)有絕緣、防靜電、耐高溫等特殊要求的結構。 同時,對國產PEEK性能改進、結構設計、工藝技術實現與測試等關鍵技術及解決方案進行了剖析,為PEEK復合材料制品在水下無人裝備應用提供支撐和參考。

參考資料:周欣,聚醚醚酮復合材料性能特點與關鍵技術分析,化工新型材料,2022,2

審核編輯 :李倩

-

復合材料

+關注

關注

2文章

217瀏覽量

13034 -

3D打印

+關注

關注

26文章

3544瀏覽量

108884

原文標題:PEEK復合材料性能特點與關鍵技術分析

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PEEK復合材料性能特點與關鍵技術分析

PEEK復合材料性能特點與關鍵技術分析

評論