5月16日,據(jù)韓媒TheElec報道,三星電機正在研究開發(fā)和制造針對IT設備的氧化物固態(tài)電池。據(jù)悉,三星電機的研究重點是陶瓷氧化物類型。據(jù)介紹,氧化物材料相對穩(wěn)定,易于處理,也意味著其更容易進行大規(guī)模生產(chǎn)。

5月15日,聯(lián)泓新科發(fā)布公告稱,公司與北京衛(wèi)藍共同投資設立合資公司聯(lián)泓衛(wèi)藍(江蘇)新能源技術有限公司(以下簡稱“合資公司”),實施固態(tài)電池、半固態(tài)電池等新型電池關鍵功能材料的開發(fā)、生產(chǎn)、銷售。 據(jù)悉,本次投資合作方北京衛(wèi)藍成立于2016年8月11日,注冊資本為6665.757萬元。公司經(jīng)營范圍包括鋰離子電池、混合固液電池、固態(tài)電池、全固態(tài)電池、動力電池、儲能電池、消費電子類電池、特種電池、電池管理系統(tǒng)及可充電電池包、風光電儲能系統(tǒng)等。

實際上,近年來諸多國際主流車企和電池企業(yè)一直不遺余力地支持固態(tài)電池研發(fā)。今年早些時候,日本汽車制造商日產(chǎn)(Nissan)宣布,日產(chǎn)研發(fā)的全固態(tài)電池和現(xiàn)在的液體電解液鋰離子電池相比,成本會降低50%,能量密度提高1倍,并且可提供比現(xiàn)在電池快3倍的充電速度。日產(chǎn)計劃在2025年建立并運行全固態(tài)電池試點生產(chǎn)廠,2028年首次應用在汽車上,逐步實現(xiàn)量產(chǎn)。

大眾集團投資了固態(tài)電池初創(chuàng)公司QuantumScape,并在2021年稱,預計固態(tài)電池投入使用的時間將在2025年。寶馬集團則與初創(chuàng)公司Solid Power公司合作,第一輛采用全固態(tài)電池的寶馬原型車計劃2025年之前推出,2030年之前將實現(xiàn)全固態(tài)電池的量產(chǎn)。

就在上個月的上海國際車展上,全球動力電池龍頭寧德時代發(fā)布了全新一代凝聚態(tài)電池,并宣布將于年內量產(chǎn),用于載人航空和新能源汽車。電池使用了高動力仿生凝聚態(tài)電解質,高比能正極,新型負極和電池隔膜,能量密度達到了500WH/kg。在業(yè)內看來,寧德時代的凝聚態(tài)電池被認為是介于液態(tài)電解質和全固態(tài)電解質電池之間的一種路線。

而國內的電池企業(yè)中,除了寧德時代,贛鋒鋰業(yè)的使用鋰金屬負極固態(tài)電池樣品能量密度可達到400Wh/Kg,已經(jīng)通過了針刺等嚴苛安全測試。公司正在重慶建設20GWh的全國最大的固態(tài)電池基地,生產(chǎn)半固態(tài)電池產(chǎn)品,已和多家車企達成合作,將在多款車型上實現(xiàn)裝車運營。

此外,國內固態(tài)電池的積極參與者還有蔚來汽車、孚能科技、清陶能源、國軒高科、天齊鋰業(yè)、輝能科技等,目前產(chǎn)品多為含有部分液態(tài)電解質的半固態(tài)電池,大部分還在實現(xiàn)量產(chǎn)落地裝車的進程中。

固態(tài)電池基本原理介紹

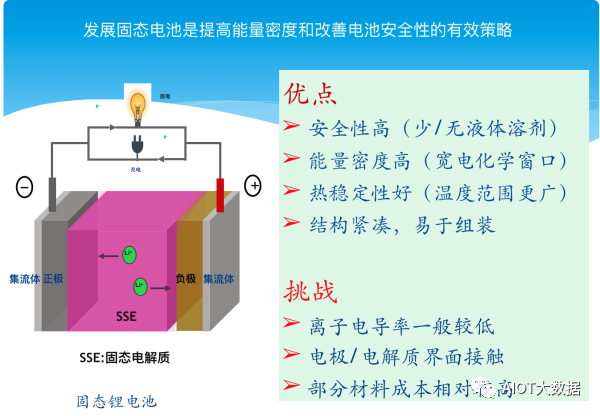

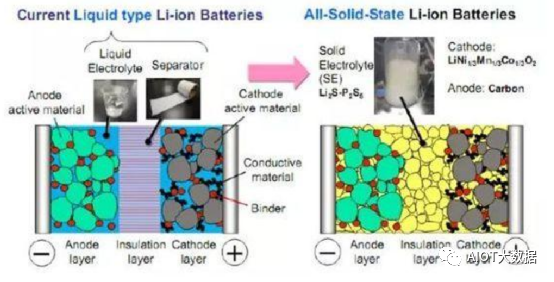

固態(tài)電池是指采用固態(tài)電解質的鋰離子電池。與傳統(tǒng)液態(tài)鋰電池相比,全固態(tài)電池在安全性方面更加優(yōu)秀。固態(tài)電池使用的固態(tài)電解質具有不易燃、耐高溫、無腐蝕、不揮發(fā)的特性,使得電池對溫度的敏感性降低。固態(tài)電解質是固態(tài)電池的核心,電解質材料的選擇,與電池的各項性能參數(shù),如功率密度、循環(huán)穩(wěn)定性、安全性能、高低溫性能以及使用壽命息息相關。由于固態(tài)電池采用全新固態(tài)電解質取代當前有機電解液和隔膜,具有高安全性、高體積能量密度,同時與不同新型高比能電極體系(如鋰硫體系、金屬-空氣體系等)具有廣泛適配性,可進一步提升質量能量密度,從而有望成為下一代動力電池的終極解決方案,引起廣泛關注。

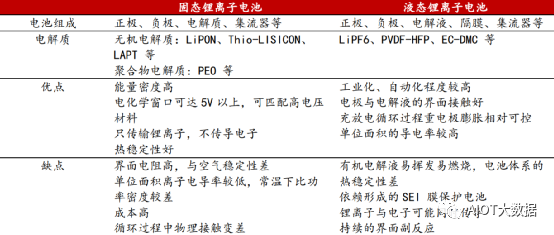

固態(tài)電池和液態(tài)鋰電池最大的不同在于,固態(tài)電池中固態(tài)電解質替代了原本的液態(tài)電解質和隔膜。固態(tài)電池潛力巨大,有望明顯提升電池的安全性、單體能量密度和壽命,因此,固態(tài)電池成為相關企業(yè)的重點布局方向。

傳統(tǒng)鋰離子電池采用有機液體電解液,在過度充電、內部短路等異常的情況下,電池容易發(fā)熱,造成電解液氣脹、自燃甚至爆炸,存在嚴重的安全隱患。而很多無機固態(tài)電解質材料不可燃、無腐蝕、不揮發(fā)、不存在漏液問題,聚合物固體電解質相比于含有可燃溶劑的液態(tài)電解液,電池安全性也大幅提高。

固態(tài)鋰電池負極可采用金屬鋰,電池能量密度有望達到300~400Wh/kg甚至更高;其電化學穩(wěn)定窗口可達5V以上,可匹配高電壓電極材料,進一步提升質量能量密度;沒有液態(tài)電解質和隔膜,減輕電池重量,壓縮電池內部空間,提高體積能量密度;安全性提高,電池外殼及冷卻系統(tǒng)模塊得到簡化,提高系統(tǒng)能量密度。

固態(tài)電池有望避免液態(tài)電解質在充放電過程中持續(xù)形成和生長SEI膜的問題和鋰枝晶刺穿隔膜問題,大大提升金屬鋰電池的循環(huán)性和使用壽命。

固態(tài)鋰電池針刺和高溫穩(wěn)定性極好,如全部采用無機固體電解質,最高操作溫度有望達到300℃,從而避免正負極材料在高溫下與電解液反應可能導致的熱失控。

固態(tài)電池無需封裝液體,支持串行疊加排列和雙極機構,可減少電池組中無效空間,提高生產(chǎn)效率。

全固態(tài)鋰電池可以制備成薄膜電池和柔性電池,相對于柔性液態(tài)電解質鋰電池,封裝更為容易、安全,未來可應用于智能穿戴和可植入式醫(yī)療設備等。

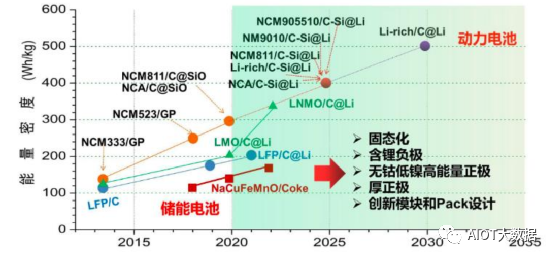

固態(tài)電池技術發(fā)展路徑

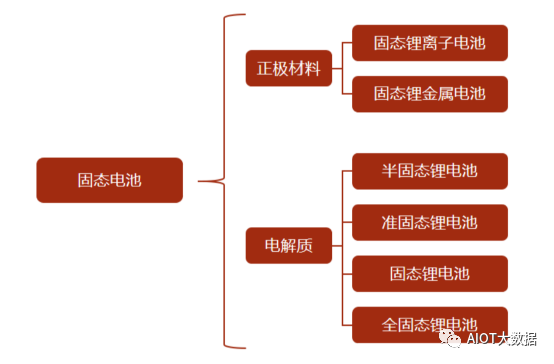

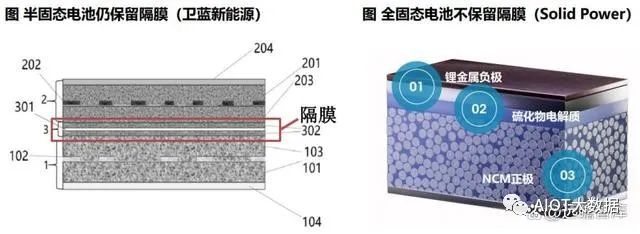

固態(tài)電池的技術發(fā)展采用逐步轉化策略,液態(tài)電解質含量逐步下降,全固態(tài)電池是最終形態(tài)。依據(jù)電解質分類,鋰電池可分為液態(tài)、半固態(tài)、準固態(tài)和全固態(tài)四大類,其中半固態(tài)、準固態(tài)和全固態(tài)三種統(tǒng)稱為固態(tài)電池。另外,固態(tài)電池還可以按照正極材料的不同,分為固態(tài)鋰離子電池與固態(tài)鋰金屬電池,其中固態(tài)鋰離子電池沿用當前鋰離子電池材料體系,使用石墨或硅碳材料作為負極、使用復合材料作為正極,而固態(tài)鋰金屬電池則以金屬鋰為負極。

半固態(tài)鋰電池將部分液態(tài)電解質替換成固態(tài)電解質,有效提升了電池的能量密度。一般來說,在電池電芯中,電解質質量或體積的一半為液體,一半為固體;或者電芯中電極一端為全固態(tài),一端為液態(tài)。

準固態(tài)鋰電池的電解質中,同時含有固體和液體電解質,但是固體電解質的質量或體積大于液體電解質。固態(tài)鋰電池的電解質中含有較高比例的固體電解質,同時具有少量的液體電解。

全固態(tài)鋰電池中不含有任何液體成分,是一種使用固體電極材料和固體電解質材料的鋰電池,全固態(tài)鋰電池能大幅度提高電池高安全性和高比能量,在溫度適應性等各個方面也具有一定的潛在優(yōu)勢。

電解質材料

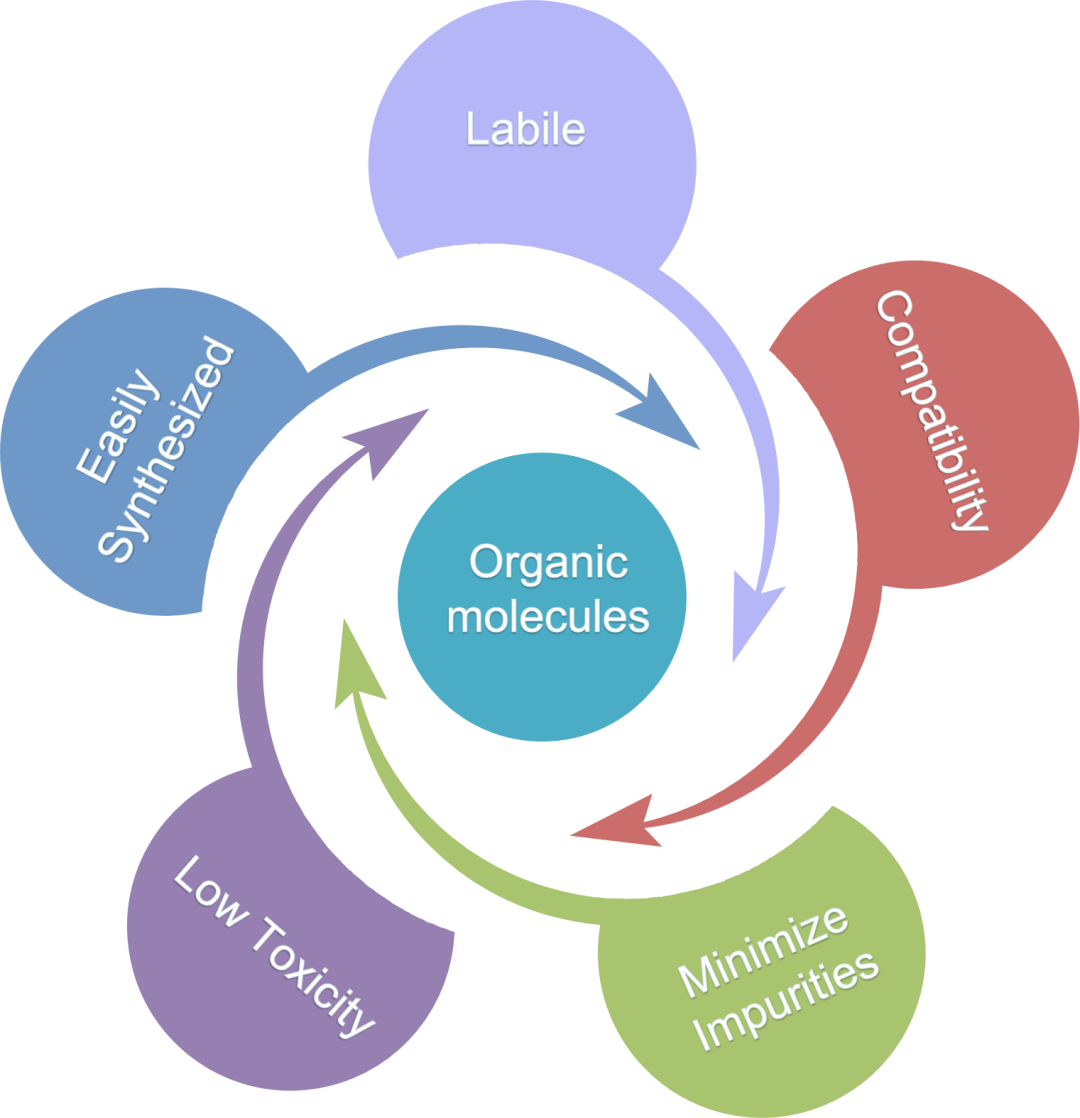

電解質材料的性能很大程度上決定了電池的功率密度、循環(huán)穩(wěn)定性、安全性能、高低溫性能及使用壽命。固態(tài)電解質具有不易燃、耐高溫、無腐蝕、不揮發(fā)等特點,能大幅度提高電池的熱穩(wěn)定性和安全性。一般來說,理想的電解質應滿足以下要求:具有較高的室溫電導率,以提高電池的功率性、可靠性和安全性;鋰離子能夠通過電解質,而電子無法通過;電解質在最正電位與最負電位之間穩(wěn)定存在,電化學窗口應盡可能寬;和電極材料相容,不與電極材料發(fā)生反應;熱穩(wěn)定性好,耐潮濕環(huán)境,機械性能優(yōu)良;原材料易得,合成工藝簡單,成本低,環(huán)境友好。

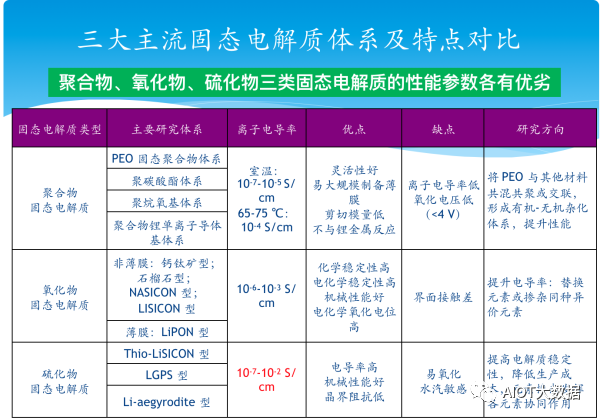

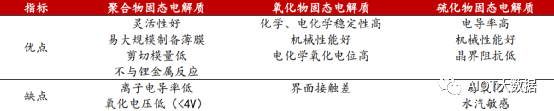

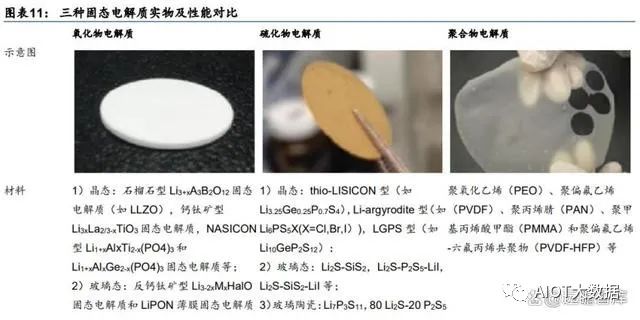

對于固態(tài)電池來說,其電池正極的材料與路線和液態(tài)鋰電池并沒有很大的區(qū)別,按照電解質不同,固態(tài)電池路徑可分為三類:聚合物、氧化物、硫化物,三大體系各有優(yōu)劣。

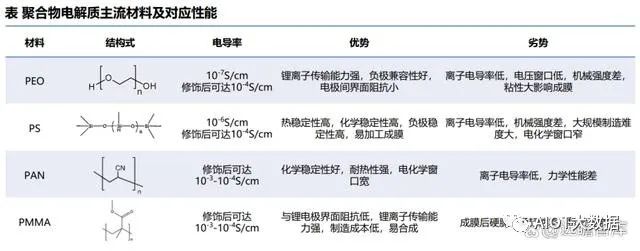

聚合物固體電解質

聚合物固態(tài)電解質,由聚合物基體(如聚酯、聚酶和聚胺等)和鋰鹽構成,因其質量較輕、黏彈性好、機械加工性能優(yōu)良等特點而受到了廣泛的關注。發(fā)展至今,常見的聚合物固態(tài)電解質包括聚環(huán)氧乙烷、聚丙烯腈、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚環(huán)氧丙烷、聚偏氯乙烯以及單離子聚合物電解質等其它體系。

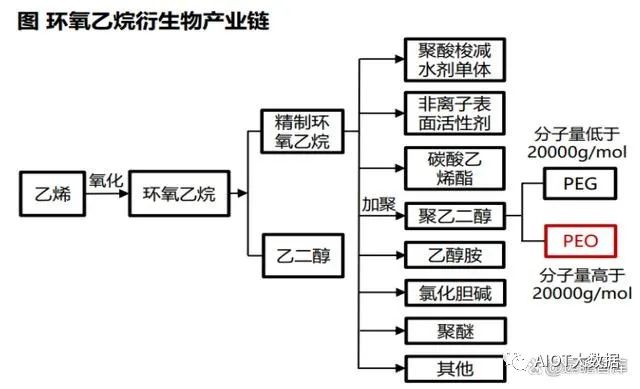

目前,主流的聚合物基體仍為最早被提出的聚環(huán)氧乙烷及其衍生物,重要得益于聚環(huán)氧乙烷對金屬鋰穩(wěn)定并且可以更好地解離鋰鹽。然而,由于固態(tài)聚合物電解質中離子傳輸重要發(fā)生在無定形區(qū),而室溫條件下未經(jīng)改性的聚環(huán)氧乙烷結晶度高,導致離子電導率較低,嚴重影響大電流充放電能力。

技術上可以通過降低聚環(huán)氧乙烷結晶度的方法提高鏈段的運動能力,從而提高體系的電導率,其中最為簡單有效的方法是對聚合物基體進行無機粒子雜化處理。目前研究較多的無機填料包括MgO、Al2O3、SiO2等金屬氧化物納米顆粒以及沸石、蒙脫土等,這些無機粒子的加入擾亂了基體中聚合物鏈段的有序性,降低了其結晶度,聚合物、鋰鹽以及無機粒子之間出現(xiàn)的相互用途新增了鋰離子傳輸通道,提高電導率和離子遷移數(shù)。無機填料還可以起到吸附復合電解質中的痕量雜質、提高力學性能的用途。

氧化物固態(tài)電解質

按照物質結構可以將氧化物固態(tài)電解質分為晶態(tài)和玻璃態(tài)(非晶態(tài))兩類,其中晶態(tài)電解質包括鈣鈦礦型、NASICON型、LISICON型以及石榴石型等,玻璃態(tài)氧化物電解質的研究熱點是用在薄膜電池中的LiPON型電解質。

氧化物晶態(tài)固體電解質化學穩(wěn)定性高,可以在大氣環(huán)境下穩(wěn)定存在,有利于全固態(tài)電池的規(guī)模化生產(chǎn),目前的研究熱點在于提高室溫離子電導率及其和電極的相容性兩方面。目前改善電導率的方法重要是元素替換和異價元素摻雜。另外和電極的相容性也是制約其應用的重要問題。

LiPON型電解質具有優(yōu)秀的綜合性能,熱穩(wěn)定性較好,并且和正極以及金屬鋰、鋰合金等負極相容性良好。LiPON薄膜離子電導率的大小取決于薄膜材料中非晶態(tài)結構和N的含量,N含量的新增可以提高離子電導率。普遍認為,LiPON是全固態(tài)薄膜電池的標準電解質材料,并且已經(jīng)得到了商業(yè)化應用。

硫化物固態(tài)電解質

硫化物固體電解質,由氧化物固體電解質衍生而來,電解質的氧化物機體中氧元素被硫元素所取代,硫化物晶態(tài)固體電解質最為典型的是Thio-LISICON。硫化物玻璃固體電解質通常由P2S5、SiS2、B2S3等網(wǎng)絡形成體以及網(wǎng)絡改性體Li2S組成,體系主要包括Li2S-P2S5、Li2S-SiS2、Li2S-B2S3。組成變化范圍寬,室溫離子電導率高,同時具有熱穩(wěn)定高、安全性能好、電化學穩(wěn)定窗口寬的特點,在高功率以及高低溫固態(tài)電池方面優(yōu)勢突出,是具備潛力的固態(tài)電池電解質材料。

正極材料

全固態(tài)電池正極一般采用復合電極,除了電極活性物質外還包括固態(tài)電解質和導電劑,在電極中起到傳輸離子和電子的用途。LiCoO2、LiFePO4、LiMn2O4等氧化物正極在全固態(tài)電池中應用較為普遍。當電解質為硫化物時,由于化學勢相差較大,氧化物正極對Li+的吸引大大強于硫化物電解質,造成Li+大量移向正極,界面電解質處貧鋰。若氧化物正極是離子導體,則正極處也同樣會形成空間電荷層,但假如正極為混合導體,氧化物處Li+濃度被電子導電稀釋,空間電荷層消失,此時硫化物電解質處的Li+再次移向正極,電解質處的空間電荷層進一步增大,由此出現(xiàn)影響電池性能的非常大的界面阻抗。

在正極和電解質之間新增只有離子導電氧化物層,可以有效抑制空間電荷層的出現(xiàn),降低界面阻抗。此外,提高正極材料自身的離子電導率,可以達到優(yōu)化電池性能、提高能量密度的目的。

為了進一步提高全固態(tài)電池的能量密度及電化學性能,人們也在積極研究和開發(fā)新型高能量正極,重要包括高容量的三元正極材料和5V高電壓材料等。三元材料均具有層狀結構,且理論比容量高。

除了氧化物正極,硫化物正極也是全固態(tài)電池正極材料一個重要組成部分,這類材料普遍具有高的理論比容量,比氧化物正極高出幾倍甚至一個數(shù)量級,和導電性良好的硫化物固態(tài)電解質匹配時,由于化學勢相近,不會造成嚴重的空間電荷層效應,得到的全固態(tài)電池有望實現(xiàn)高容量和長壽命的實周要求。然而,硫化物正極和電解質的固固界面仍存在接觸不良、阻抗高、無法充放電等問題。

負極材料

金屬鋰負極材料因其高容量和低電位的優(yōu)點成為全固態(tài)電池最重要的負極材料之一,然而金屬鋰在循環(huán)過程中會有鋰枝晶的出現(xiàn),不但會使可供嵌/脫的鋰量減少,更嚴重的是會造成短路等安全問題。另外,金屬鋰十分活潑,容易和空氣中的氧氣和水分等發(fā)生反應,并且金屬鋰不能耐高溫,給電池的組裝和應用帶來困難。加入其它金屬和鋰組成合金是解決上述問題的重要方法之一,這些合金材料一般都具有高的理論容量,并且金屬鋰的活性因其它金屬的加入而降低,可以有效控制鋰枝晶的生成和電化學副反應的發(fā)生,從而促進了界面穩(wěn)定性。然而,鋰合金負極存在著一些明顯的缺陷,重要是在循環(huán)過程中電極體積變化大,嚴重時會導致電極粉化失效,循環(huán)性能大幅下降,同時,由于鋰仍然是電極活性物質,所以相應的安全隱患仍存在。目前,可以改善這些問題的方法重要包括合成新型合金材料、制備超細納米合金和復合合金體系(如活性/非活性、活性/潔性、碳基復合以及多孔結構)等。

碳組的碳基、硅基和錫基材料是全固態(tài)電池另一類重要的負極材料。碳基以石墨類材料為典型代表,石墨碳具有適合于鋰離子嵌入和脫出的層狀結構,具有良好的電壓平臺,充放電效率在90%以上,然而理論容量較低是這類材料最大的不足,并且目前實際應用己經(jīng)基本達到理論極限,無法滿足高能量密度的需求。最近,石墨烯、碳納米管等納米碳作為新型碳材料出現(xiàn)在市場上,可以使電池容量擴大到之前的2-3倍。

氧化物負極材料包括金屬氧化物、金屬基復合氧化物和其他氧化物。這些氧化物均具有較高的理論比容量,然而在從氧化物中置換金屬單質的過程中,大量的鋰被消耗,造成巨大的容量損失,并且循環(huán)過程中伴隨著巨大的體積變化,造成電池的失效,通過和碳基材料的復合可以改善這一問題。

固態(tài)鋰離子電池與液態(tài)鋰離子電池的比較

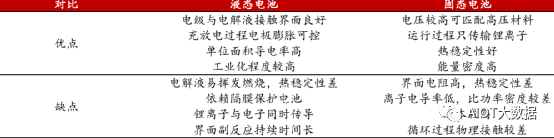

固態(tài)電池的具備兩大優(yōu)勢:較高的能量密度與較高的安全性。全固態(tài)電池電化學窗口可達5V以上,高于液態(tài)鋰電池,可以匹配高能正極和金屬鋰負極,大幅提升理論能量密度。此外,固態(tài)電池可簡化封裝、冷卻系統(tǒng),在有限空間進一步縮減電池重量,體積能量密度較液態(tài)鋰電池石墨負極可以提升70%以上。固態(tài)電池將液態(tài)電解質替換為固態(tài)電解質,大大降低了電池熱失控的風險。熱穩(wěn)定性通常指聚合物抵抗熱分解的能力,不同成分的固態(tài)電解質耐熱極限差異較大,但均顯著高于液態(tài)電池不超過60度的最高工作溫度。半固態(tài)、準固態(tài)電池仍存在一定的可燃風險,但安全性優(yōu)于液態(tài)鋰電池。很多無機固體電解質材料不可燃、無腐蝕、不揮發(fā)且不存在漏液問題。

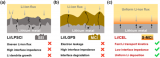

全固態(tài)電池的投用尚需時日,半固態(tài)電池是由液態(tài)電池向全固態(tài)電池過渡的中間方案。全固態(tài)電池具有能量密度高、安全性能好的優(yōu)勢,但是現(xiàn)在實施全固態(tài)電池會遇到很大的阻礙,主要包括以下三個方面:固-固界面接觸導致電池內阻較大;離子電導率不高,現(xiàn)有的固態(tài)電解質導電率相較液態(tài)電解質低1-2個數(shù)量級;全固態(tài)電解質成本較高。半固態(tài)電池是向全固態(tài)電池過渡的中間方案,半固態(tài)電池保留一定量電解液,循環(huán)性能及倍率性能優(yōu)于全固態(tài)電池,半固態(tài)電池電極材料浸潤在電解液中,可以改善固態(tài)電池導電率低的問題,半固態(tài)電池目前成本比傳統(tǒng)鋰電池略高,相較全固態(tài)電池處于較低位置。對比具有相似能量密度的固態(tài)電芯和液態(tài)電芯,硫化物全固態(tài)電池的成本約為40元/Wh,遠遠高于液態(tài)電池。全固態(tài)電池的高成本主要源于價格比較高昂的固態(tài)電解質,占比98%左右,要實現(xiàn)固態(tài)電池商業(yè)化,還需要優(yōu)化工藝,提高電解質空氣穩(wěn)定性,開發(fā)新體系。

產(chǎn)業(yè)鏈分析

固態(tài)電池產(chǎn)業(yè)鏈主要變化在中游電解質和負極材料。固態(tài)電池產(chǎn)業(yè)鏈與液態(tài)鋰電池大致相似,區(qū)別在于中游的負極材料和電解質不同。主流廠商按照半固態(tài)到全固態(tài)的發(fā)展路徑布局,核心變化在于引入固態(tài)電解質,負極將從石墨,向硅基負極、含鋰負極,再向金屬鋰負極升級;正極從高鎳三元,向高電壓高鎳三元、超高鎳三元,再向尖晶石鎳錳酸鋰、層狀富鋰錳基等新型正極材料迭代;隔膜從傳統(tǒng)隔膜,向氧化物涂覆隔膜,再向固態(tài)電解質膜升級。

1、原材料:鋯、鍺等材料尤為重要

(1)鋯源:國內鋯英砂儲量少,需求大,對海外依賴高

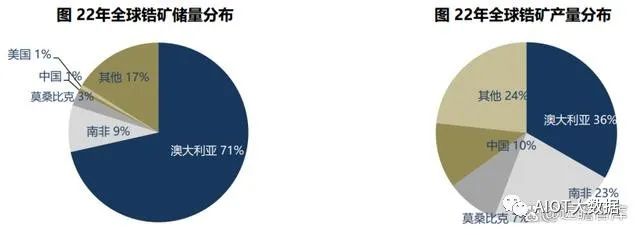

固態(tài)電池氧化物電解質含鋯,我國鋯礦進口依賴度高,供給格局長期偏緊。上游供給側,2022 年全球鋯礦儲量約 6800 萬噸,主要分布在澳大利亞與南非,我國儲量僅為 50 萬噸。產(chǎn)量端看,2022 年全球鋯礦產(chǎn)量約 140 萬噸,超 50%集中于 Iluka、力拓、特諾三家海外巨頭,我國產(chǎn)量僅 14 萬噸,2021 年進口依賴度超九成。鋯英砂可經(jīng)工藝流程處理得到硅酸鋯、氯氧化鋯、二氧化鋯等鋯系材料,用于陶瓷、鑄造等。

未來影響鋯英砂市場的主要因素:1)全球供應縮減:20 年以來,海外主要礦山受品位下行、安全局勢升級致部分停運等影響,供應量不斷縮減,且澳洲大部分鋯礦山將于 26-27 年進入資源枯竭期,預計鋯英砂供應將持續(xù)短缺。2)市場需求或恢復緩慢:房地產(chǎn)市場恢復若不及預期,將極大影響硅酸鋯市場需求及上游鋯英砂原料市場。3)匯率波動:國內經(jīng)濟基本面加快恢復向好,人民幣匯率整體呈雙向波動態(tài)勢,彈性不斷增強。

鋯源企業(yè)包含東方鋯業(yè)、三祥新材等。其中東方鋯業(yè)獨家把控海外鋯礦,鋯英砂權益儲量超 400 萬噸,產(chǎn)銷全面領先。三祥新材電熔鋯/海綿鋯全國領先,積極布局氯氧化鋯。

(2)鍺源:國內鍺礦儲量豐富,鍺價處于上行通道

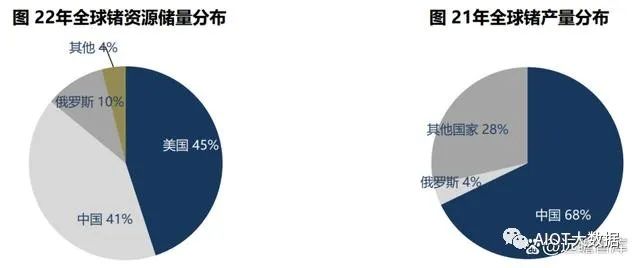

硫化物電解質中含鍺,中國是全球第二大鍺礦存儲國,也是全球第一大鍺生產(chǎn)國。2022 年鍺資源全球儲量約 8500 噸,我國鍺礦資源較為豐富,已探明鍺礦產(chǎn)地約 35 處,保有儲量高達 3526 噸,占全球41%,僅次于美國(占全球 45%),是全球第二大鍺礦存儲國。同時,我國是全球第一大鍺生產(chǎn)國,2021 年鍺產(chǎn)量為 95 噸,占全球鍺產(chǎn)量 68%。全球鍺生產(chǎn)主要特征:1)生產(chǎn)集中度較高,中國、美國和俄羅斯三國產(chǎn)量超全球 75%;2)中國自 2004 年起取代美國,成為全球最大鍺生產(chǎn)國,近十年貢獻全球 68.1%的鍺。

鍺原料近期需求旺盛,價格明顯走強。美國、英國等海外國家將鍺列入戰(zhàn)略資源,對鍺礦開采較為謹慎,疊加礦山品位下降,鍺原料供給偏緊。鍺產(chǎn)品主要應用于光纖、紅外光學等領域。中國鍺產(chǎn)品主要內銷及出口至美、日等鍺消費大國,目前鍺下游需求表現(xiàn)較好,且國際市場方面,地緣沖突帶給軍工紅外及相關鍺產(chǎn)品的需求逐步釋放,海外用戶采購積極,鍺價整體處于上行通道。

鍺源企業(yè)包含云南鍺業(yè)、馳宏鋅鍺等。其中云南鍺業(yè)把控全國超 25%鍺資源,擁有最完整鍺產(chǎn)業(yè)鏈,鍺產(chǎn)品產(chǎn)銷量全國第一。馳宏鋅鍺具備豐富鉛鋅伴生鍺資源,鍺產(chǎn)品含鍺產(chǎn)量超全國 52%。

(3)環(huán)氧乙烷:

PEO(聚環(huán)氧乙烷)屬于環(huán)氧乙烷衍生物,由環(huán)氧乙烷經(jīng)多相催化,開環(huán)聚合而制備,可用于聚合物固態(tài)電解質。

2、正極:短期沿用三元體系,長期向高電壓材料迭代

正極材料短期沿用高鎳體系,長期向超高鎳、富鋰錳基、高壓尖晶石等材料迭代。固態(tài)電池電化學窗口更寬,因此可以使用的正極材料更為廣泛。半固態(tài)/固態(tài)電池短期預計仍會沿用三元高鎳體系,或通過單晶化、氧化物包覆、金屬摻雜等手段進一步提升電壓,從而提升電池能量密度。在固態(tài)電解質、金屬鋰負極等技術逐漸成熟后,正極材料預計向超高鎳、富鋰錳基、高壓尖晶石等新型體系進一步迭代。其中尖晶石鎳錳酸鋰兼具較高比能、低成本及高安全,但難點在于穩(wěn)定高壓正極的界面。富鋰錳基具備極高比容、高電壓及成本優(yōu)勢,預計主流應用路線為正極材料復合。

3、負極:短中期向硅基負極發(fā)展,長期向鋰金屬負極迭代

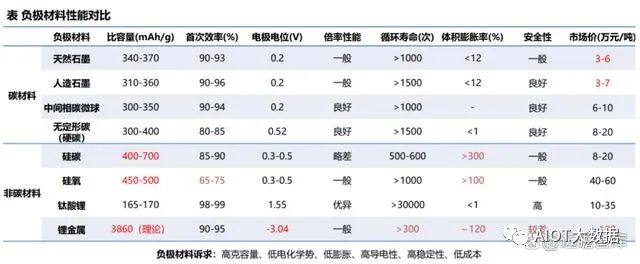

電池能量密度提升,驅動負極向高性能迭代,目前以石墨負極為主,中短期向硅基負極發(fā)展,長期有望切換至金屬鋰。鋰電池負極材料目前以石墨為主,具有高電導率和高穩(wěn)定性等優(yōu)勢,但已接近理論比容量(372mAh/g)。硅基負極理論比容量高(4200mAh/g),但存在體積膨脹(380%)、導電性差和SEI 膜不穩(wěn)定的問題,多與石墨摻雜應用。從工藝端看,硅基負極會拉動硅烷、PAA、單壁管、補鋰劑等材料的需求。鋰金屬負極理論比容量高(3860mAh/g),電位低(-3.04eV),導電性優(yōu)異,因此具有巨大潛力,可以使用于全固態(tài)電池中。但存在鋰枝晶、循環(huán)時體積變化等問題。

液態(tài)電解質中,由于硅和電解液發(fā)生副反應,消耗硅/鋰/電解液,鋰枝晶容易刺穿隔膜引發(fā)短路的問題,新型負極應用受到限制。而固態(tài)電解質電化學窗口更寬,化學穩(wěn)定性更高,可抑制鋰枝晶生長,因此打開材料選擇空間,預計中短期向硅基負極發(fā)展,長期向鋰金屬負極迭代。負極企業(yè)包含蘭溪致德、貝特瑞、翔豐華等。

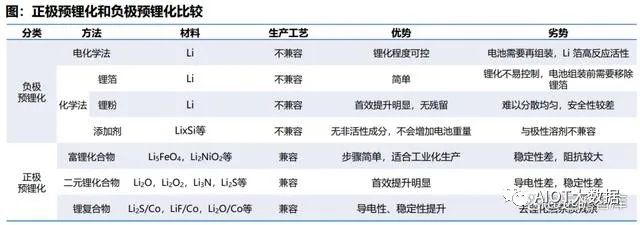

4、預鋰化:摻硅需搭配補鋰,改善首效偏低短板

摻硅需搭配補鋰,改善首效偏低短板。硅基負極首效偏低,首次不可逆鋰損耗達 15%~35%,因此必須搭配預鋰化手段,從而改善首效短板問題。預鋰化包括負極補鋰和正極補鋰,負極補鋰方式有鋰箔補鋰、鋰粉補鋰、添加劑補鋰等,但工藝難度高、成本較高、安全性低,并未大規(guī)模應用。正極補鋰方式主要分為富鋰化合物、二元鋰化合物和鋰復合物,在正極勻漿過程中添加補鋰材料,工藝簡便且成本較低,為當下最有前景的補鋰技術。

正極補鋰為中短期主流路線,負極補鋰長期更具潛力。一般來說,在更強調安全性和工藝兼容性,并對補鋰的容量要求不高時,選擇正極補鋰合適,若需要大容量補鋰時,負極補鋰更加合適,因此預計中短期以正極補鋰為主,長期負極補鋰更具潛力。正極補鋰方面,主要產(chǎn)品為鐵酸鋰和鎳酸鋰,其中鐵酸鋰用于鐵鋰體系,鎳酸鋰用于三元體系。工藝可分為固相法和液相法兩種,其中固相法成本更低,而液相法純度更高,預計雙路線并行。

5、固態(tài)電解質:氧化物目前進展最快,硫化物發(fā)展?jié)摿ψ畲?/p>

固態(tài)電解質是實現(xiàn)高安全性、能量密度、循環(huán)壽命性能的關鍵。聚合物、氧化物、硫化物是目前固態(tài)電池三大類固體電解質。其中氧化物電解質各方面性能較為均衡,其他類型固態(tài)電解質普遍存在性能短板。

(1)聚合物:電導率低,性能提升有限,最早商業(yè)化

聚合物易于合成和加工,率先實現(xiàn)商業(yè)化應用,但常溫電導率低,整體性能提升有限,制約大規(guī)模應用與發(fā)展。聚合物固態(tài)電解質由高分子和鋰鹽絡合形成,同時添加少量惰性填料。鋰離子通過聚合物的分段運動,靠不斷的絡合與解絡合而傳遞。高分子主要選用聚氧化乙烯(PEO),也可采用聚硅氧烷(PS)、聚丙烯腈(PAN)、聚甲基丙烯酸甲酯(PMMA)等材料,但也存在室溫離子電導率低,質地較脆等問題,仍在研發(fā)改性階段;鋰鹽主要采用 LiTFSI,在聚合物中的良好分散能力與穩(wěn)定性;惰性填料主要為氧化物,如 TiO2、Al2O3、ZrO2、SiO2 等,起到降低聚合物結晶度,改善機械性能等作用。

目前聚合物大規(guī)模應用受制約,預計后續(xù)與無機固態(tài)電解質復合,通過結合兩者優(yōu)勢,在應用端實現(xiàn)性能突破。

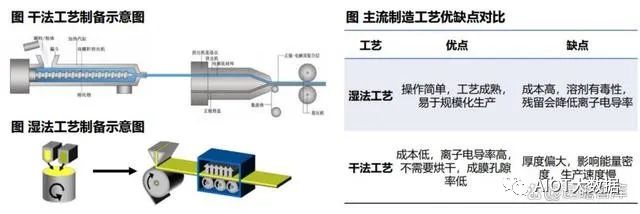

聚合物電解質制造工藝難點在于成膜均一性控制和與負極接觸穩(wěn)定性。工藝包括干法工藝、濕法工藝和噴涂工藝,干法濕法工藝應用廣泛,兩種工藝均有利弊,為主流工藝,后續(xù)預計雙路線并行。噴涂工藝研究進展緩慢,未獲大規(guī)模應用。聚合物電解質主流使用用改性高聚合度聚環(huán)氧乙烷(PEO),主要采用多相催化聚合法合成,生成機理是配位陰離子聚合機理,一般由電池生產(chǎn)企業(yè)直接購置。

濕法工藝與鋰離子電池涂覆工藝類似,首先將聚合物(PEO 等)溶解在溶劑(NMP)中,再添加鋰鹽(LiTFSI)、增塑劑和惰性填料等制備成電解質漿料,溶液澆鑄法或刮涂法將電解質漿料成膜,然后再加熱干燥,使聚合物固化、溶劑揮發(fā),制成聚合物電解質薄膜,根據(jù)載體不同,可分為正極支撐成膜與骨架支撐成膜方式。

干法工藝是將正極和電解質漿料高溫熔化形成高粘度糊狀物,并同時返混擠出疊加在正極集流體上,并通過卷壓機壓實,再將負極涂布后通過輥壓法把多層電芯壓實。

(2)氧化物:兼具電導率和穩(wěn)定性,目前發(fā)展進度較快

氧化物兼具電導率和穩(wěn)定性,量產(chǎn)難度適中,目前發(fā)展進度較快。氧化物電解質是含有鋰、氧以及其他成分(磷/鈦/鋁/鑭/鍺/鋅/鋯)的化合物,可分為晶態(tài)和非晶態(tài)兩類。非晶態(tài)主要為 LiPON 型,晶態(tài)類可分為鈣鈦礦型(LLTO)、反鈣鈦礦型、GARNET 型(LLZO)、NASICON 型(LATP)、LISICON型幾類。整體看,氧化物熱穩(wěn)定性好、電化學窗口寬、機械強度高,缺點為電導率一般、脆度高難以加工、界面接觸差。量產(chǎn)方面,氧化物體系制備難度適中,較多新玩家和國內企業(yè)選取此路線,預計采用與聚合物復合的方式,在半固態(tài)電池中率先規(guī)模化裝車。

薄膜型產(chǎn)品:通過降低電解質厚度,彌補離子電導率問題,但目前僅有非晶態(tài)的 LiPON 可通過真空蒸鍍制成薄膜,雖離子電導率差,但在較薄厚度時(≤2μm),面電阻可控,因此倍率性能、循環(huán)性能優(yōu)異。但薄膜型電池容量很小(mAh 級),主要應用在微型電子、消費電子領域,但在 Ah 級電動車領域則需大量串并聯(lián),工藝困難且造價不菲,應用范圍有限。

非薄膜型產(chǎn)品:綜合性能優(yōu)異,可制備容量型電池,目前以 LATP、LLZO、LLTO 路線為主。LATP 電化學窗口最寬,空氣穩(wěn)定性好,燒結溫度低,生產(chǎn)成本低,但 Ti4+很容易被 Li 還原,對鋰金屬不穩(wěn)定,整體更具性價比。LLZO 綜合離子電導率最高,對鋰金屬穩(wěn)定,含稀有金屬鑭/鋯,燒結溫度高,生產(chǎn)成本高,需改性修飾處理(如摻 Al/Ta、表面包覆等),性能優(yōu)勢最優(yōu),長期可能潛力更大;LLTO 晶體電導率最高,但晶界電導率低,短板效應制約總體電導率,且對鋰金屬不穩(wěn)定,預計競爭力低于LATP/LLZO。

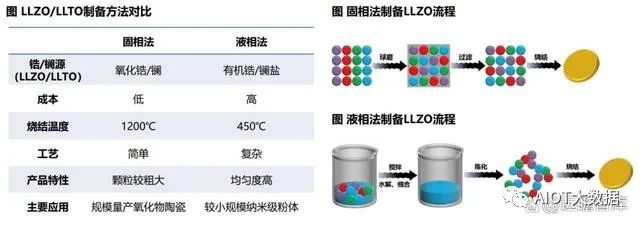

氧化物固態(tài)電解質制備方法包括固相法、溶膠凝膠法、共沉淀法等,其中固相法成本低,為目前 LLZO的主流生產(chǎn)方式,LATP 涂覆需要納米化,因此液相法為主流生產(chǎn)方式。

固相法:將原材料(鋰鹽、鑭/鋯/鋁氧化物等)按比例粉碎、反復球磨和高溫燒結制備產(chǎn)品。優(yōu)點為原材料易得、成本低、工藝簡單,缺點為能耗高、晶粒尺寸不均勻、易團聚,影響產(chǎn)品性能,因此對研磨要求較高。

液相法:將原材料(醋酸鋰、有機鑭/鋯鹽等)溶解,混合反應后脫水聚合形成溶膠/凝膠,最終低溫煅燒制備產(chǎn)品。優(yōu)點為能耗少,摻雜均勻,顆粒可控,可納米化,缺點為原材料成本高,存在環(huán)保問題,不利于大規(guī)模生產(chǎn)。

(3)硫化物:電導率最高,兼具加工性能,但仍處于研發(fā)階段

硫化物電導率最高,兼具加工性能,潛力最大,但仍處于研發(fā)階段。硫化物離子電導率最高,質地軟易加工,可以通過擠壓來增大界面接觸,從而提升電池性能。根據(jù)晶體結構,硫化物也可分為晶態(tài)和非晶態(tài)兩種。非晶態(tài)主要為 LPS 型(硫代磷酸);晶態(tài)可分為 Argyrodite 型(硫銀鍺礦)、LGPS 型(鋰鍺磷硫)、Thio-LISICON 型(硫代-鋰快離子導體)。但硫化物固態(tài)電解質存在成本高、電化學穩(wěn)定性差、空氣穩(wěn)定性差(遇水產(chǎn) H2S)、生產(chǎn)工藝難度大等缺點,限制了其在高能量密度(高電壓、鋰金屬)的電池應用,目前仍處于研發(fā)階段,但后續(xù)發(fā)展?jié)摿ψ畲螅に囃黄坪螅赡艹蔀槲磥碇髁髀肪€。材料選擇方面,LPSCl 具備成本優(yōu)勢,預計主打低端產(chǎn)品路線,LGPS 綜合性能最好,但原材料成本高,預計聚焦中高端產(chǎn)品路線。

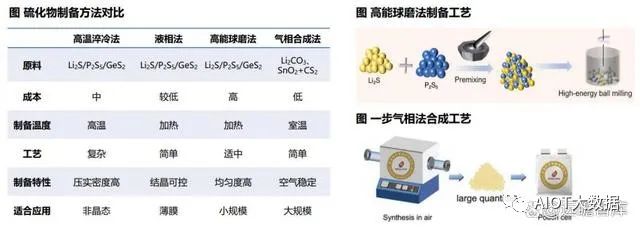

硫化物固態(tài)電解質制備方法包括高溫淬冷法、高能球磨法、液相法等,制備過程需在惰性氣體保護下進行。

高溫淬冷法:將原料加熱到熔融溫度,充分接觸反應后,急劇降溫到室溫后回火。優(yōu)點是顆粒粉末較細,壓實密度較高缺點是能耗高,操作難度大,在淬冷降溫過程中易生成雜相,得到的材料結晶度難以控制,適合制備非晶態(tài)硫化物電解質。

高能球磨法:將原料混合裝入球磨機上高能球磨,球磨后取出再進行熱處理,優(yōu)點是混合均勻,離子電導率和結晶度得到改善,缺點是設備要求較高,制備時間長,僅適合小批量生產(chǎn),為目前主流制備工藝。

液相法:將原料放置于溶液中攪拌,充分反應后蒸發(fā)溶劑,然后再進行熱處理,進而制備固態(tài)電解質。優(yōu)點是原料可在溶液中充分接觸,結晶度可控,缺點是離子電導率偏低,適用于制備薄膜電解質。

氣相合成法:以空氣穩(wěn)定的氧化物為原料,一步氣相法合成硫化物電解質,制備過程空氣穩(wěn)定,大幅簡化制備工藝,節(jié)約生產(chǎn)時間和制備成本,適合大批量生產(chǎn),通過調整摻雜等手段,電導率可達 2.45×10-3S/cm。

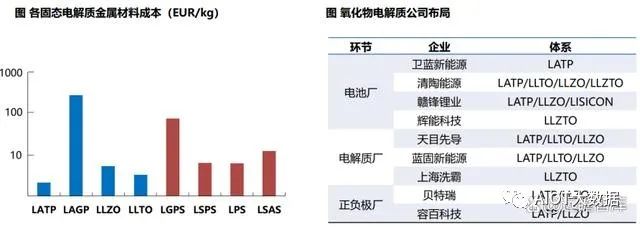

(4)成本:氧化物成本相對較低,硫化物成本較為昂貴

氧化物電解質成本相對較低,硫化物電解質成本較為昂貴。從成本來看,氧化物電解質成本顯著低于硫化物電解質,其中 LLTO 和 LATP 成本更為低廉,短期性價比更高,LLZO 和 LLZTO 雖性能更好,但成本相對較高。雖然硫化物電解質離子導電性最高,發(fā)展?jié)摿ψ畲螅牧铣杀景嘿F,仍未實現(xiàn)產(chǎn)業(yè)化落地,預計未來實現(xiàn)突破后,聚焦中高端產(chǎn)品路線。

我國固態(tài)電解質廠商大多聚焦氧化物路線。從投產(chǎn)進度看,固態(tài)電解質 23 年有望放量,多家廠商于 22年末-23 年初實現(xiàn)量產(chǎn)。固態(tài)電解質企業(yè)主要有天目先導、藍固新能源、奧克股份、上海洗霸、金龍羽、瑞泰新材等。

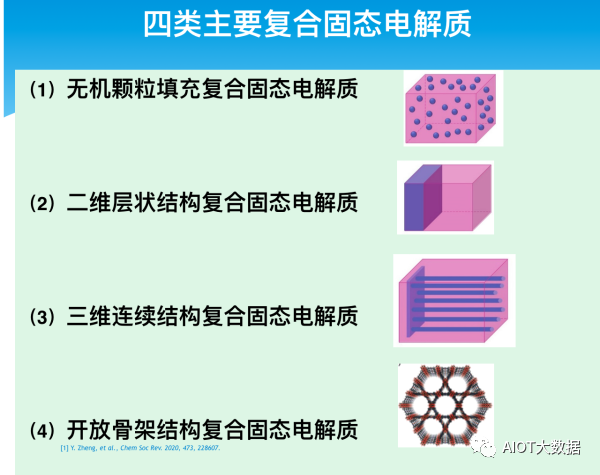

6、半固態(tài)電解質:氧化物+聚合物復合,大幅提升電池性能

半固態(tài)電池主要采用氧化物+聚合物復合體系,通過原位固態(tài)化等工藝,大幅提升電池性能。半固態(tài)電池保留一定液體含量,并使用氧化物+聚合物電解質、氧化物隔膜涂覆與正負極包覆,疊加深度預鋰化等技術,提升電池的綜合性能。殘余液相賦予固體電解質優(yōu)異的形狀變化能力,使其可以適應充/放電中不可避免的體積變化,從而提升循環(huán)和倍率性能。

原位固態(tài)化解決固固界面問題,制備工藝兼容且高效。原位固態(tài)化是半固態(tài)電池中的重要工藝,其與傳統(tǒng)鋰電池制備工藝高度兼容,是將單體(碳酸酯、丙烯酸酯等)與引發(fā)劑混合后注液,通過加熱等方式下聚合固化(變?yōu)榫酆衔铮T诠袒埃闪鲃拥囊簯B(tài)前驅體可以充分浸潤電極/電解質的空隙,然后在填充區(qū)域聚合為固體,充分保證電極和電解質之間的接觸,并僅存留不連續(xù)的液相,使得電池的能量密度和安全性都獲得了顯著的突破。工藝的難點在于保證聚合時的熱控制,從而影響固化的均勻性。

7、隔膜:短期保留并增加價值量,長期預計被取代

隔膜短期仍保留,通過涂覆固態(tài)電解質,增加其價值量,長期預計被取代。半固態(tài)電池中,主流的原位固化工藝仍然需要隔膜來分隔正負極防止短路,并作為載體表面涂覆氧化物或者復合固態(tài)電解質,從而增加價值量。全固態(tài)電池中,全固態(tài)電解質也具有隔膜的功能,隔膜是否需要被保留取決于各方案設計差異,長期來看,隔膜會逐漸退出電池市場。

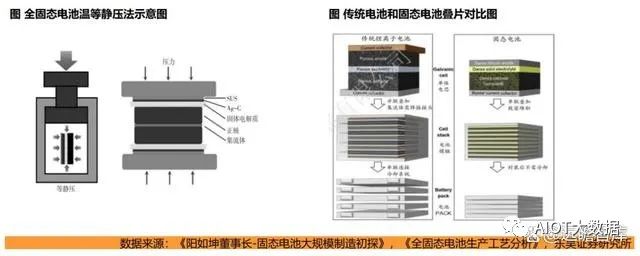

8、制備/封裝:全固態(tài)電池向疊片+軟包的方向迭代

正極、電解質和負極的復合過程,是固態(tài)電池制備的關鍵工序,其中溫等靜壓為重要復合方式。固態(tài)電池可將電極單元直接堆疊內串,因此無需內部極耳,從而提高制造效率,降低包裝成本。但一體化疊片存在固-固界面接觸問題,需通過施加壓力等手段來進行改善。傳統(tǒng)輥壓等方法可能導致顆粒的重新堆積與變形,目前一種優(yōu)選的方法是采用等溫靜壓法,一般溫度在 80-120℃,壓力在 300MPa 左右,利用氣/液體介質均勻傳遞壓力的性質,從各個方向對試樣進行均勻加壓,進而獲得堅實的坯體,預計在固態(tài)電池領域有較大發(fā)展。

全固態(tài)電池向疊片+軟包的方向迭代。與液態(tài)鋰離子電池相比,固態(tài)電池后段工序不需要注液化成,但需要加壓或者燒結;制造/封裝方式看,氧化物及硫化物電解質柔韌性較弱,更適用于疊片工藝,其內部變形、彎曲或斷裂的概率低,此外軟包封裝在能量密度上也具備優(yōu)勢,可容忍充放電過程中的體積變化,因此疊片+軟包的封裝方式最適合于固態(tài)電池。

9、應用:率先切入高端消費領域,24 年開啟規(guī)模化裝車

(1)動力電池

固態(tài)電池動力儲能領域仍受性能、成本制約,半固態(tài)預計 24 年開啟規(guī)模化裝車,30 年前后規(guī)模化應用于儲能領域。動力方面,固態(tài)電池提升安全和續(xù)航,并有利于打造高電壓平臺、更高效的 CTC 技術和熱管理系統(tǒng)。預計短期由安全性驅動,長期由能量密度驅動,但目前技術尚不成熟,22 年前以示范運營裝車為主,衛(wèi)藍、清陶、鋒鋰、國軒、孚能半固態(tài)電池均配套商業(yè)化車型,預計 23 年開啟小批量裝車發(fā)布,24 年預計開啟規(guī)模化裝車。

(2)軍工和消費電子

軍工和消費電子電池領域,我國固態(tài)電池已有小部分應用。2013 年中國兵器工業(yè)集團特能集團公司鋰離子動力電池研發(fā)產(chǎn)業(yè)基地項目第一條試制線順利投產(chǎn),該基地建成后將形成高能量密度聚合物鋰離子電池 1015 萬只的生產(chǎn)能力。臺灣輝能科技公司量產(chǎn)的非薄膜型固態(tài)電池已應用在消費電子中,產(chǎn)品采用軟性電路板為基材,且電池可以隨意折疊彎曲,2014 年與手機廠商 HTC 合作生產(chǎn)了一款能給手機充電的手機保護皮套,產(chǎn)品在可穿戴設備等領域也有應用。衛(wèi)藍新能源公司研發(fā)的固態(tài)電池產(chǎn)品已經(jīng)使用在無人機上。贛鋒鋰業(yè)旗下消費類設備電池也多有搭載固態(tài)技術及產(chǎn)品。

(3)儲能

國內固態(tài)電池也已經(jīng)開始進入儲能領域。2019 年 1 月,中國電力科學研究院有限公司儲能與電工新技術研究所固態(tài)高安全儲能電池團隊研制出固態(tài)高安全儲能鋰電池,解決了電池起火問題,已開始生產(chǎn),將應用于兆瓦時級儲能集裝箱示范工程。

行業(yè)研究最新進展

一、全固態(tài)電池迎技術革新:馬里蘭大學團隊制備高能量密度的鋰硫電池,有望用于電池產(chǎn)品和電動車等領域

“這是我博士階段的最后一個項目,在世界上首次實現(xiàn)了氧化物固態(tài)鋰硫電池的全固態(tài)化,完全不需要添加任何液態(tài)電解液。該技術在固態(tài)電池領域里屬于技術革新,并且基于電池的原材料和制備方法,有利于該全固態(tài)電池的大規(guī)模商業(yè)化生產(chǎn)。”美國馬里蘭大學博士畢業(yè)生石昌民表示。

最近十幾年以來,固態(tài)鋰硫電池逐漸地發(fā)展起來,但實現(xiàn)“全”固態(tài)氧化物固態(tài)電解質的鋰硫電池仍存在嚴峻的挑戰(zhàn)。終其原因,硫正極本身絕緣且氧化物固態(tài)電解質非常怕壓、易碎,這會導致正極和電解質之間的接觸變得非常差。

在以往的研究中,氧化物固態(tài)電池在硫正極和石榴石型氧化物固態(tài)電解質氧化物固態(tài)電解質(Li7La3Zr2O12,LLZO)之間都需要添加少量的液態(tài)電解液,來保證正極和 LLZO 之間有良好的接觸和鋰離子傳輸。相比于傳統(tǒng)手段,運用 LLZO 的全固態(tài)鋰硫電池有望實現(xiàn)超高的能量密度。

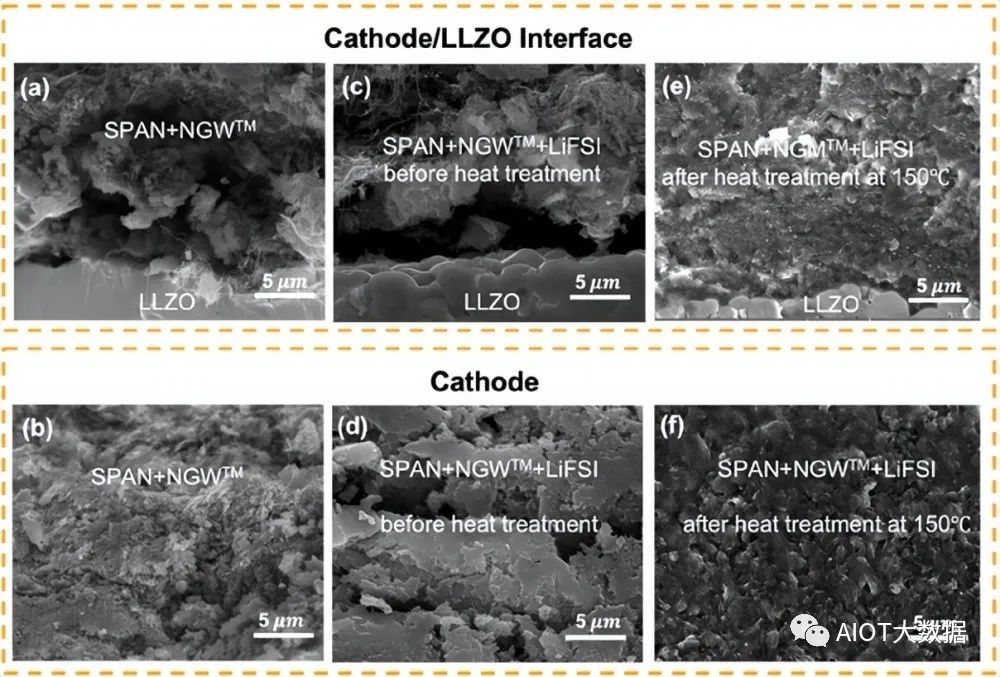

為改善固態(tài)正極結構的界面接觸、離子和電子傳導,美國馬里蘭大學團隊制備了一種具有固態(tài)硫正極的全固態(tài)石榴石電池,他們運用 LLZO 固態(tài)電解質首次實現(xiàn)了全固態(tài)鋰硫電池。

而這次能成功制備出“全固態(tài)”鋰硫電池的關鍵,在于他們發(fā)現(xiàn)了一種固態(tài)低熔點鋰鹽。并且,全固態(tài)電池中的材料除硫活性物質以外,全部使用無機材料,為電池的不可燃做好了充分的準備。

固態(tài)低熔點鋰鹽本身具有較高的離子電導率,在室溫下可達到 10-5S/cm。利用這種固態(tài)低熔點鋰鹽,首次實現(xiàn)了高能量密度的全固態(tài)鋰硫電池,其在 60℃ 的高電流密度下可穩(wěn)定循環(huán) 200 圈,并保持 0 容量衰減。

審稿人對該技術評價稱,這是很薄的石榴石電解質制成的真正固態(tài)電池,文獻中描述的大多數(shù)工作使用厚顆粒,并在陰極側添加液體來保障系統(tǒng)工作。

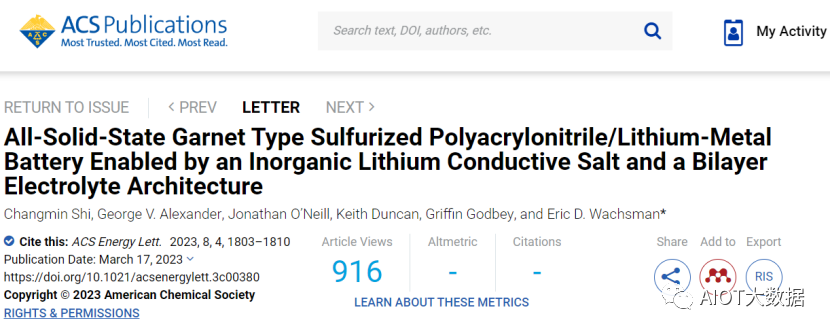

日前,相關論文以《由無機鋰鹽和雙層電解質結構實現(xiàn)的全固態(tài)石榴石型硫化聚丙烯腈/鋰金屬電池》(All-Solid-State Garnet Type Sulfurized Polyacrylonitrile/Lithium-Metal Battery Enabled by an Inorganic Lithium Conductive Salt and a Bilayer Electrolyte Architecture)為題發(fā)表在 ACS Energy Letters 上[1]。

馬里蘭大學博士畢業(yè)生石昌民為該論文第一作者,馬里蘭大學艾瑞克·D·沃克斯曼(Eric D.Wachsman)教授為論文通訊作者。

首次實現(xiàn)高能量密度的全固態(tài)鋰硫電池

該研究首次實現(xiàn)了運用氧化物固態(tài)電解質的“全”固態(tài)鋰硫電池,但著手研究一個全新的方向談何容易。在研究初始階段,其實石昌民并沒有抱有很大的希望,因為此前沒有人做出來過。

而且,科學家們也普遍認為氧化物全固態(tài)鋰硫電池“目前來看是沒有希望實現(xiàn)的”,因為需要克服的技術難題和其他的電池體系相比實在太多了。

但是他認為,作為一名博士生即便需要花大量時間、精力以及承擔失敗的“高風險”,也還是需要“放手一搏”去試試。“一開始探索方法可行性的時候我是非常小心的,因為可能一個不留神,一個好的試驗方法就被浪費掉了。”他說道。

(來源:ACS Energy Letters)

在做文獻調研時,石昌民發(fā)現(xiàn)此前幾乎沒有實現(xiàn)過類似的工作。因此,他從原始的物質性質資料入手,進行各種嘗試,以此獲得創(chuàng)新靈感。各種材料性質和實驗手段大概測試了半年多的時間,才發(fā)現(xiàn)了現(xiàn)在論文中使用材料的可行性。

該研究最大的難點在于,必須確保復合正極顆粒和顆粒之間有良好的接觸,他在該方向做了很長時間的研究以及探索。

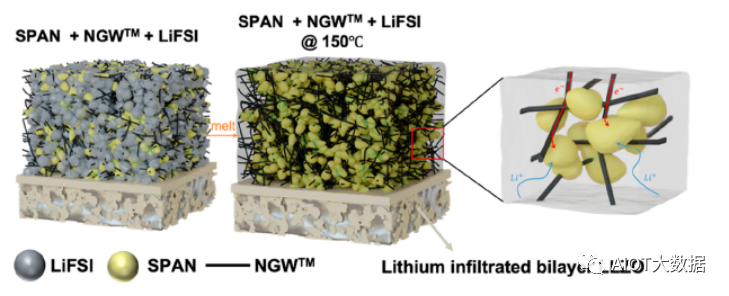

他開發(fā)了一種新穎的三相硫正極,其由硫化聚丙烯腈(sulfurized polyacrylonitrile,SPAN)、熔融雙鋰(氟磺酰)酰亞胺(lithium bis-(fluorosulfonyl)imide,LiFSI)和納米石墨烯線(nano graphene wire,NGW)混合而成。用納米石墨烯線代替?zhèn)鹘y(tǒng)的炭黑,產(chǎn)生了機械強度更高的復合正極,同時保持了連續(xù)的電子傳導。

(來源:ACS Energy Letters)

讓人意外的是,課題組成員所用的固態(tài)低熔點鋰鹽和活性硫材料之間有非常良好的化學穩(wěn)定性。“這出乎我的意料,因為測試一開始我覺得它們肯定會產(chǎn)生很嚴重的副反應,沒想到嘗試后發(fā)現(xiàn)及居然是穩(wěn)定的。”石昌民回憶道。

LiFSI 向復合正極中的熔融滲透,極大地改善了陰極內的顆粒間接觸和陰極/電解質界面接觸。使用熱處理過的三相陰極的全固態(tài)鋰硫電池在 60℃條件下,表現(xiàn)出穩(wěn)定的循環(huán)性能。

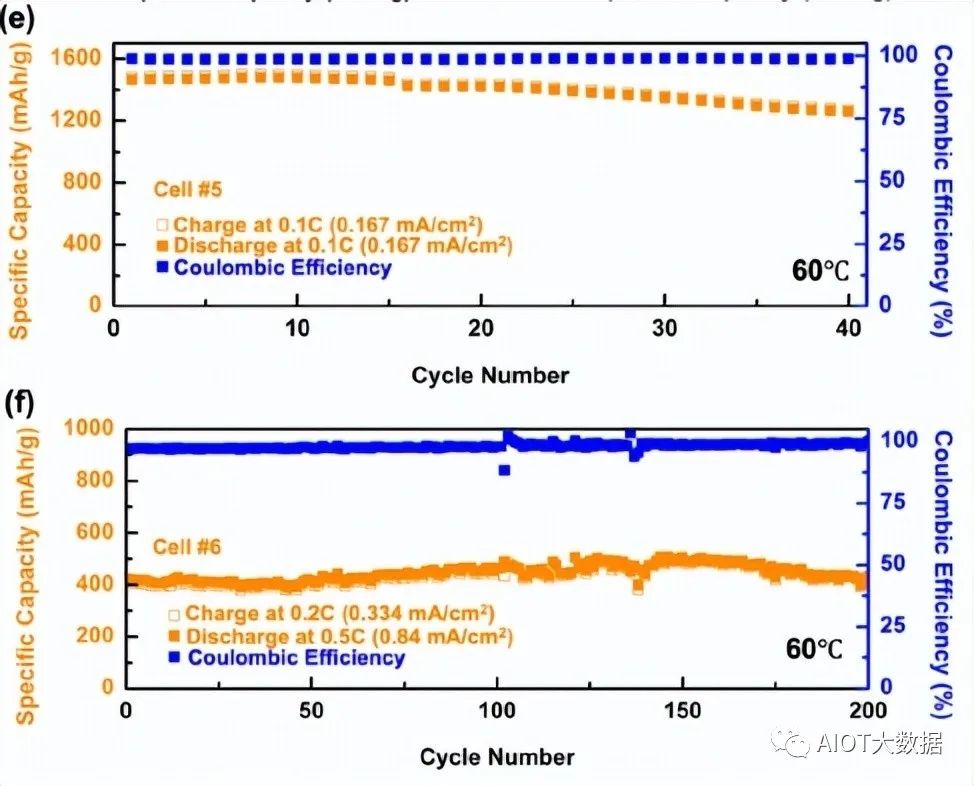

其中,在 0.167mA/cm2 下具有 1400mAh/g 的高平均放電容量,超過 40 次循環(huán);在 0.84mA/cm2 條件下,具有 437mAh/g 的高平均放電容量及超過 200 次循環(huán)周期。這種固態(tài)結構是實現(xiàn)高能量密度全固態(tài)鋰硫電池的可行方法和重大進步。

有望應用于電池產(chǎn)品和電動車等領域

實際上,該研究是石昌民所在課題組系列工作中的的第三個項目。在此前的第一個研究中,他們探索了硫正極和 LLZO 界面之間的化學和電化學不穩(wěn)定性,以及克服這種界面不穩(wěn)定性因素的方法[2]。

基于此,在第二個研究中,他們實現(xiàn)了超穩(wěn)定循環(huán)的固態(tài)鋰硫電池,相關論文目前在審稿階段。在前兩個研究中,研究人員在硫正極和 LLZO 之間添加了少量的液態(tài)電解液。正是因為這些經(jīng)驗的積累,為本次的新研究奠定了扎實的基礎。

他們在實現(xiàn)了運用 LLZO 固態(tài)電解質的全固態(tài)鋰硫電池的概念以后,緊接著用同樣的手段,制備出了高能量密度的運用 LLZO 固態(tài)電解質的全固態(tài)鋰硫電池。

圖丨全固態(tài)雙層 LLZO 鋰硫電池在 60℃ 下的電化學性能(來源:ACS Energy Letters)

石昌民表示:“我認為這個研究是領域內突破性的,此前電池工業(yè)界和學術界都認為氧化物固態(tài)鋰硫電池的全固態(tài)化實現(xiàn)可能性甚微,但是我們做到了。”

目前,該團隊還在嘗試進行各種材料改性,希望能找到更好的材料來實現(xiàn)更穩(wěn)定的電池循環(huán)、更高的能量密度和快速充電技術。據(jù)悉,其博士導師沃克斯曼教授創(chuàng)辦了相關公司,未來可能會將該技術運用到實際生產(chǎn)領域。

“我非常看好固態(tài)電池的發(fā)展前景,尤其是低溫、超高溫領域以及應用在日常生活所使用的電池產(chǎn)品以及電動車方面有非常大的潛力,也希望該技術早日能直接投到使用。”他說。

致力于實現(xiàn)固態(tài)電池的實際化應用

石昌民本科畢業(yè)于北京科技大學大學冶金專業(yè),之后他到美國哥倫比亞大學楊遠老師課題組進行柔性鋰離子電池方面的研究。其實,在他碩士畢業(yè)之時,固態(tài)電池還剛剛起步,尚處于比較新穎的領域。

彼時,美國做固態(tài)電池的課題組也寥寥可數(shù)。基于此前有電池方面的研究背景,因此,在馬里蘭大學讀博時,他選擇了在固態(tài)領域領域繼續(xù)深耕。

那么,一名固態(tài)電池領域博士生的科研生活是怎樣的呢?石昌民表示,雖然現(xiàn)在很多人都在抱怨 996,但他認為在科研領域 996 算是“相當輕松”了。實際上,艾瑞克·D·沃克斯曼(Eric D. Wachsman)教授課題組的氛圍相對非常輕松,他并不會 push 和急于讓學生做那種一兩年內能完成的研究。

“這給了我們很大的成長空間,不過,我對自己的要求相當嚴格,多數(shù)還是 9107 的狀態(tài)。當研究沒有結果時壓力很大,很難睡得著。”他說。每當這種時刻,他索性就把時間全部投入到科研中。

比如為了節(jié)省實驗時間,疫情后他偶爾會凌晨三點多去學校燒陶瓷片,因為這樣當天晚上就能燒好。這樣就能保障當天可以繼續(xù)后續(xù)的實驗,而不需要等隔夜。

與傳統(tǒng)的液態(tài)電池相比,研究固態(tài)電池的難度系數(shù)高得多,從制備固態(tài)陶瓷片到電池組裝,再到電池循環(huán)。石昌民感嘆說道:“其實,固態(tài)電池領域的博士生或者科研人員或許和我有同樣的感觸。不僅需要消耗大量的體力,而且身心上也需要能承受得住非常大的壓力和考驗。但是做科研,尤其是做從 0 到 1 的科研的時候,在試出來的那一瞬間是最有成就感和滿足感的時候,覺得自己對整個領域有所貢獻的。”

在這樣不懈的堅持下,他也逐漸迎來了系列收獲,截至目前,他發(fā)表了四篇一作論文。博士期間,他還獲得 Nano Research Energy 青年編輯委員會成員、杰出研究生獎等。

目前,石昌民在美國布朗大學的布萊恩·謝爾頓(Brian Sheldon)教授課題組進行博士后研究。碩博階段以電化學研究為重點,為拓寬和開辟研究方向,博后階段他選擇了以電池材料為背景進行力學方向研究。目前,他與課題組正在進行學科交叉的研究。“未來,希望能夠為實現(xiàn)固態(tài)電池領域的進一步實際化應用持續(xù)努力。”他說。

參考資料:

1.Changmin Shi et al. ACS Energy Letters 2023, 8, 1803?1810 https://doi.org/10.1021/acsenergylett.3c00380

2.Changmin Shi et al. 3D Asymmetric Bilayer Garnet-Hybridized High-Energy-Density Lithium–Sulfur Batteries. ACS Applied Materials & Interfaces 2023, 15, 1, 751–760 https://pubs.acs.org/doi/full/10

二、諾獎團隊最新力作:電泳沉積法新策略助力固態(tài)電池

【研究背景】

全固態(tài)鋰金屬電池比鋰離子電池能夠提供更高的能量密度和安全性,但由于鋰離子傳輸緩慢、電解質/電極界面不穩(wěn)定或固態(tài)電解質加工困難,它們的實際應用受到了阻礙。Li+導電復合聚合物電解質(CPE)由分散在固態(tài)柔性聚合物電解質(SPE)中的氧化物固態(tài)電解質(OSSE)的亞微米顆粒組成,有望緩解SPE的低Li+導電性以及OSSE的高剛性和大界面阻抗。溶液澆鑄作為迄今為止實驗室中制備CPE最廣泛使用的策略,但這種方法帶來了一些缺點,包括在長期溶劑蒸發(fā)步驟中顆粒聚集和沉降、過度使用有機溶劑、生產(chǎn)時間長以及與處理CPE超薄膜(<50μm)相關的機械問題。制備具有非聚集的SPE涂覆的OSSE顆粒(具有高體積的界面分數(shù))的連續(xù)滲濾網(wǎng)絡的薄膜,充分利用復合基質內沿著OSSE/SPE界面的快速Li+傳導有望解決以上問題。

【成果簡介】

鑒于此,美國德克薩斯大學奧斯汀分校John B. Goodenough和Hadi Khani團隊開發(fā)了一種快速電泳沉積(EPD)制備超薄復合聚合物電解質膜的方法,用于在LFP正極表面原位制備由Li1.3Al0.3Ti1.7(PO4)3(LATP)顆粒(作為活性Li+導電填料)、聚環(huán)氧乙烷(PEO)和LiTFSI組成的Li+導電固態(tài)聚合物復合電解質的超薄層(20μm<d<50μm)。所得的LFP涂層CPE與鋰金屬負極配對,以制造全固態(tài)鋰金屬電池(ASSLMB)。EPD制備的CPE同時改善了界面接觸、界面穩(wěn)定性、離子導電性和機械性能(如柔韌性),與通過傳統(tǒng)溶液和滴注方法制備的CPE相比,ASSLMB的電化學性能得到了顯著改善。相關成果以“Development of an Electrophoretic Deposition Method for the In Situ Fabrication of Ultra-Thin Composite-Polymer Electrolytes for Solid-State Lithium-Metal Batteries”為題發(fā)表在Small上。

【核心內容】

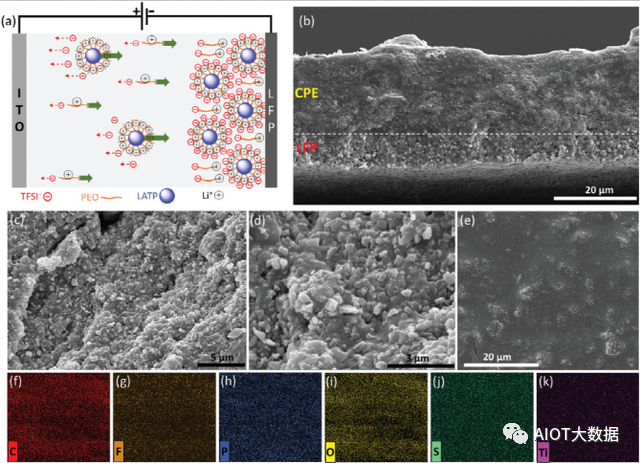

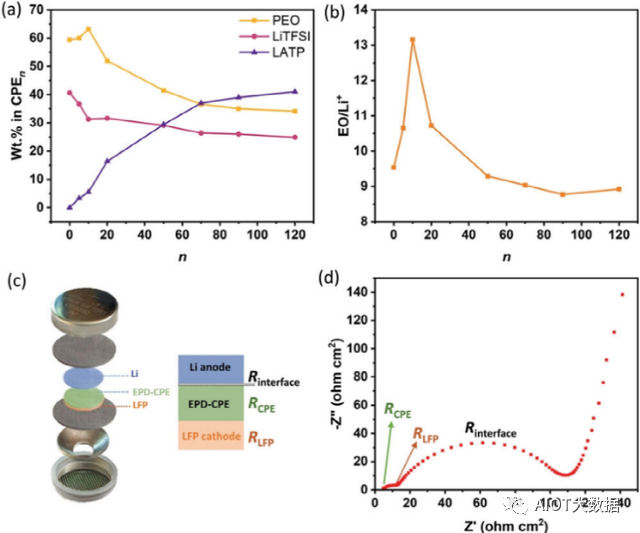

首先,為在LFP正極表面電泳沉積一層超薄的Li+導電CPE,進行了一系列參數(shù)分析及優(yōu)化。通過研究PEO/LiTFSI電解質膜的厚度、離子導電性、機械完整性和膜均勻性來進行參數(shù)優(yōu)化,優(yōu)選的對電極材料、電泳沉積鹽、EPD浴溶劑、PEO分子量、PEO濃度和LFP陰極材料分別為氧化銦錫(ITO)、LiTFSI鹽,乙氰(ACN)、1000K、4.5wt%(45mg?ml?1)和LFPLiTFSI:C(wt.%71:1)。將這些優(yōu)化參數(shù)應用于PEO/LiTFI聚合物電解質與LATP顆粒的EPD共沉積,以在LFP陰極上形成EPD-CPE膜。復合聚合物電解質的EPD制備示意如圖1a所示,本工作中使用的EPD設置的組件包括將在其上沉積CPE的LFP工作電極、ITO對電極、DC電源和含有在ACN溶劑中含有LATP顆粒、PEO和LiTFSI的膠體溶液的EPD浴。對于SPE膜的EPD制備,使用鋰離子與醚氧原子(EO)配位的LiTFSI/PEO電解質作為Li+導電聚合物組分。

圖1. a) 復合聚合物電解質的EPD制備示意圖;b)LFP陰極和EPDCPE70以及c,d)EPD-CPE70的截面SEM圖像;e) EPD-CPE70頂部表面的SEM圖像;f–k)分別為C、f、P、O、S和Ti的相應EDS元素映射。

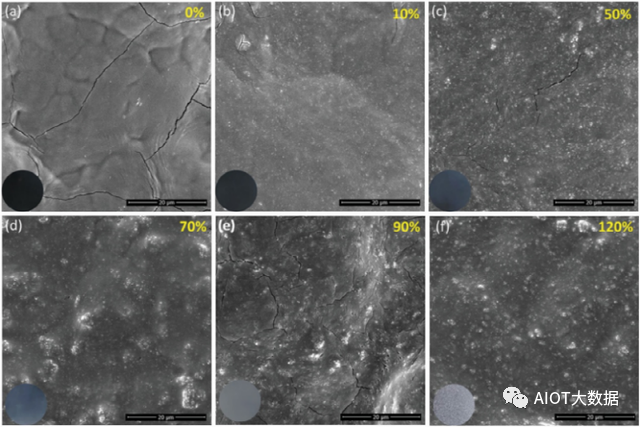

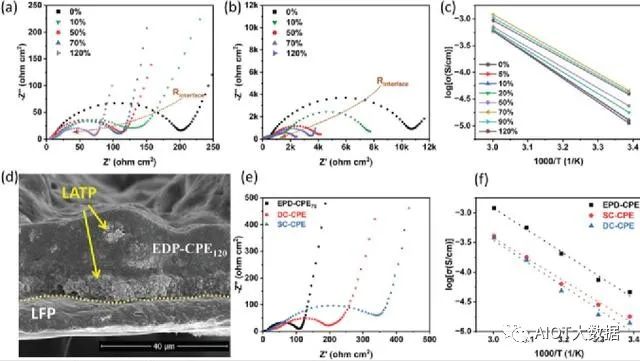

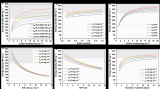

隨后,考察了LATP負載對EPD-CPE形態(tài)和Li+電導率的影響,通過改變EPD浴中PEO聚合物重量相對于LATP填料重量的比例,使LATP填料的量在0至120wt%之間變化。結果表明,具有不同LATP載荷(即EPD-CPEn)的EPD-CPE的頂面SEM圖像均呈現(xiàn)出均勻光滑的表面,沒有明顯的孔隙。隨著LATP比率的升高,CPE中的LATP顆粒負載逐漸增加。根據(jù)EDS結果計算EPD-CPEn中各成分(PEO、LiTFSI和LATP填料)的重量百分比如圖3a所示,CPE中LATP填料的重量百分比與EPD浴(LATPBath)中LATP的重量百分比遵循相同的趨勢。EPD浴的LATP濃度從70 wt%顯著增加到120 wt%,但在EPD-CPE90和EPD-CPE120樣品中沒有觀察到LATP負載的顯著增加,表明EPD浴中的LATP負載已達到70wt%的閾值,對應于EPD-CPE中的37%LATP。通過CHNS元素分析,發(fā)現(xiàn)EPD-CPE70的LATP含量與EDX結果非常匹配(EDX為36.6%,CHNS為36.5%)。圖3b所示的結果表明,在EPD-CPE10中,EO:Li的比例達到最大值13.16,在EPD-CPE120中逐漸降至8.79。

圖2. EPD-CPEn頂表面的SEM圖像(n表示EO/Li+=10的EPD浴中的LATP百分比):a)0 wt%(EPD-CPE0),b)10 wt%(EPD-CPE10),c)50 wt%(EPD-CPE50),d)70 wt%(EPD CPE70),e)90 wt%(EPD-CPE90),以及f)120 wt%(EP-d-CPE120),插圖顯示了CPE涂覆的LFP陰極的顏色。

圖3. a) EPD-CPEn中每個組分(LATP、PEO和LiTFSI)的重量百分比(wt.%);b)不同EPD-CPEn中的E O : L i+比例;n表示EPD浴中LATP相對于PEO質量的百分比(在所有EPD浴中將EO/Li+保持為10);c) 全固態(tài)鋰金屬電池硬幣電池組件中使用的部件示意圖。d) 60°C下測試的ASSLMB(LFP||EPD-CPE70||Li)的阻抗譜。

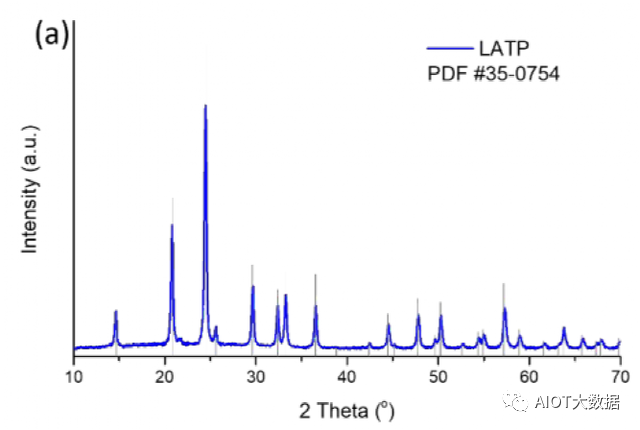

其次,為了考察EPD工藝后LATP、PEO/LiTFSI和LFP的結構穩(wěn)定性,對LFP-EPD-CPE70樣品進行了非原位XRD分析(如圖S3a所示)。結果表明,EPD-CPE70的XRD圖譜分別與LATP和PEO/LiTFSI相的尖銳和寬(從10°到30°)特征峰匹配良好;不存在未鑒定的XRD峰證實了EPD工藝在沒有電解質組分分解的情況下產(chǎn)生高純度CPE。涂覆EPD-CPE70后的LFP正極的XRD圖譜也與原始LFP正極相同,證實了EPD工藝后LFP正極結構保持完整。

圖S3a. LFP-EPD-CPE70的XRD圖譜.

為研究EPD-CPE的性能,采用組裝ASSLMB(LFP||EPD-CPE||Li)進行了阻抗分析和電池性能測試,組件布置示意如圖3c所示。結果表明EPD-CPE的電阻沉積的CPE(RCPE)、LFP陰極(RLFP)以及CPE和Li金屬之間的界面(Rinterface)(如圖3d所示)。還探究了EPD CPE中PEO/LiTFSI電解質涂層對界面穩(wěn)定性的影響,認為PEO/LiTFSI涂層能夠限制TFSI-離子的遷移,從而實現(xiàn)更低、更穩(wěn)定的界面電阻。此外,還通過測試不同LATP負載量下EPD-CPE的Li+電導率,研究了LATP顆粒在EPD浴中的影響,并發(fā)現(xiàn)當LATPBath>70%時,EPD-CPE中的LATP顆粒易聚集(如圖4d所示),從而影響Li+電導率(如圖4c所示)。進一步地,EPD在制備CPE方面的優(yōu)越性,通過將EPD-CPE70與用溶液澆鑄(SC)和液滴澆鑄(DC)方法制備的CPE進行比較,發(fā)現(xiàn)EPD法制備的CPE表現(xiàn)出最小的界面電阻和更高的Li+電導率(如圖4e,f所示)。EPD-CPE中PEO/LiTFSI基質中的LATP分散性更好,而且LFP和EPD-CPE之間有著更緊密的界面接觸,同時由于LATP顆粒在溶劑蒸發(fā)期間的重力沉積,可以在橫截面上觀察到不均勻的LATP分布。

圖4. 在a)60°C 和b)2 2°C(RT)條件下測試的EPD-CPEn(n=0–120%)的EIS數(shù)據(jù);c) EPD-CPEn的Li+電導率的Arrhenius圖(n=0–120%);d) LFP/EPD-CPE120的截面SEM圖像;e) EIS數(shù)據(jù)和f)通過溶液澆鑄(SC-CPE)和液滴澆鑄(DC-CPE)方法制備的EPD-CPE70和兩種CPE的Arrhenius圖。

為了研究正極孔隙率對電池性能的影響,通過將EPD-CPE70沉積在經(jīng)過壓延以降低陰極孔隙率的LFP電極上來進行研究。結果表明,EPD-CPE70在壓延LFP上的Li+電導率比沉積在多孔LFP陰極上的電導率低2.95%。然而,與基于多孔的LFP-EPD-CPE70電池相比,用壓延LFP-EPD-CPE70制造的ASSLMB顯示出顯著的極化增加和容量損失。這表明,將EPD-CPE70浸漬到多孔LFP陰極的孔中提供了更大的電極/電解質接觸面積以及LFPLiTFSI:C復合材料顆粒之間的高Li+導電CPE路徑,從而導致具有更高容量和倍率性能的ASSLMB。

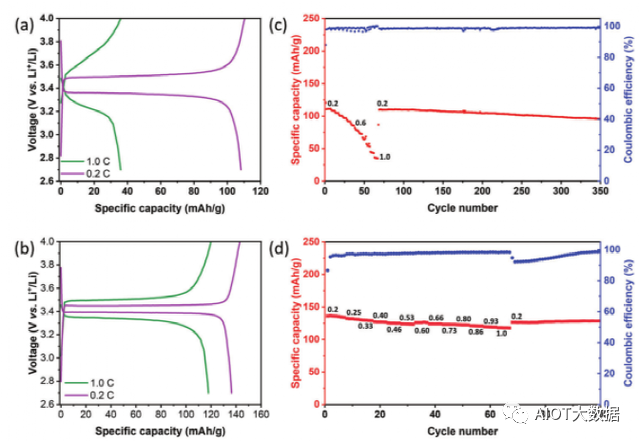

最后,為了評估EPDCPE70的恒電流循環(huán)性能,在60°C和4.5°C下進行的恒電流循環(huán)性能測試(圖5a,b)。結果表明,具有EPD-CPE70的ASSLMB在0.2C和1.0C的電流密度下具有良好的放電性能,在60°C下的放電容量分別為138和116 mAh g?1。即使在較低的溫度(45°C)也表現(xiàn)出106和36 mAh g?1的良好放電容量。圖5c,d顯示了LFP||EPD-CPE70||Li ASSLMB的速率性能,C速率范圍分別為0.2–1C。結果顯示,在45°C,0.2C條件下,經(jīng)過>350次循環(huán), ASSLMB仍具有85%的容量保持率,明顯優(yōu)于SC-CPE的LFP||SC-CPE70|||Li ASSLMB。

圖5. LFP的充電-放電曲線||EPD-CPE70||Li ASSLMB在0.2C和1C的電流密度下在a)45和b)60°C下測試。LFP的速率性能和循環(huán)穩(wěn)定性||EPD-CPE70||Li ASSLMB在c)45和d)60°c下測試。數(shù)字代表C速率。

【結論展望】

總而言之,本工作研究了固態(tài)鋰金屬電池中CPE的性能,并發(fā)現(xiàn)CPE的質量在很大程度上取決于制備CPE的程序。作者使用了電泳沉積方法,通過優(yōu)化鍍液組成和EPD參數(shù),成功在LFP陰極上原位形成CPE的超薄膜。相比于傳統(tǒng)的制備方法,該方法可以更好地分散填料顆粒、改善正極/電解質界面接觸,提高CPE的電化學性能,且生產(chǎn)時間和成本更低,方法簡單環(huán)保。最后,作者指出該方法還可以用于其他聚合物電解質,以制備更高能量密度的ASSLMB。

審核編輯 :李倩

-

電解質

+關注

關注

6文章

805瀏覽量

20017 -

能量密度

+關注

關注

6文章

287瀏覽量

16460 -

固態(tài)電池

+關注

關注

9文章

692瀏覽量

27694

原文標題:一、全固態(tài)電池迎技術革新:馬里蘭大學團隊制備高能量密度的鋰硫電池,有望用于電池產(chǎn)品和電動車等領域

文章出處:【微信號:AIOT大數(shù)據(jù),微信公眾號:AIOT大數(shù)據(jù)】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

美國科學家研制出全固態(tài)鋰硫電池

基于硅負極的全固態(tài)電池研究

蘋果的新專利--全固態(tài)電池

對于鋰電池的開發(fā)將面臨這樣的挑戰(zhàn)

新能源汽車電源之鋰硫電池利與弊

馬里蘭大學研究出柔性鋰離子導電陶瓷織物用于電池技術

全固態(tài)電池迎技術革新:馬里蘭大學團隊制備高能量密度的鋰硫電池

全固態(tài)電池迎技術革新:馬里蘭大學團隊制備高能量密度的鋰硫電池

評論