在過去的近四十年里,中國制造業實現了從沉寂到崛起的飛躍,巨大的制造業總量持續催化著技術升級與產業成熟。

隨著后工業化階段和產業鏈轉型發展進程加快,一個新的問題出現了——

只關注如何把產品制造出來,在速度和數量上領先他人,能構建起企業的核心競爭力嗎?

我們的答案是,不能;或者說,遠遠不夠。

在這之外,我們還需關注工程化能力,關注卓越運營能力。

如何更快更好地制造產品?如何不生產不良品?如何實現零缺陷?這些都有必要系統地納入考評體系和經營策略當中。

本專欄旨在以案例為直觀容器,來承載卓越運營理念,來落地全面質量管理體系,為試圖著力于此的企業提供一個多元豐富的信息平臺、參考支點和交流圈層。

更直白點說,我們希望這些案例可以幫助企業降低成本、提高效率、增進效益,從而達成可持續競爭。

01 高瞻遠矚

搭乘制造業高質量發展快車

上個月月初,我們對燈塔工廠做過一個深度解讀專題,分析了燈塔工廠的行業分布、發展意義以及具體入選案例的成功因素所在。今天想重提當中的一組數據:2023年全球最新燈塔工廠中,共有50座中國工廠入選,蟬聯世界第一。

對比另一組數據一起看:2022年,我國制造業增加值突破40萬億人民幣大關,占GDP比重達33.2%,已連續十三年全球第一。(數據來源:中國工業和信息化部)

從中可解讀出不少信息:

第一,制造業增加值突破40億大關,實為“大”,但無法掩蓋“大而不強”的積弊。傳統制造業中的高端基礎設備、高端人才、高端技術長期受制于人,技術創新水平落后于世界先進水平,產業層次較低,產品質量效益亟需提升,工廠用地、勞工成本、不斷上漲的原材料價格都是攔路虎,企業心有余而力不足。

第二,中國燈塔工廠數量穩步攀升,實在彰顯從“大而不強”走向“大且強”的良好趨勢。在新一代信息技術推動下,大數據、云計算人工智能、數字孿生等新技術引領制造業轉型變革,不斷重塑數據流、業務流與工作流,制造業數字化轉型漸趨深化,轉型基礎不斷夯實、轉型范圍不斷拓展、轉型程度不斷提升。

作為提升我國綜合競爭力的核心力量,扎實推進中國制造業在量與質雙重維度上沖刺世界前列,是我國未來經濟發展的重要支撐,制造業數字化轉型不再只是大勢所趨,更是企業、行業及國家民族百尺竿頭更進一步的必需。

綜合來看,數字經濟是驅動經濟高質量發展的重要引擎,質量管理是企業發展壯大的關鍵與核心,質量管理數字化是企業經營變革、實現效率與效益高速躍遷的現實選擇。

02 殊途同歸

傳統與數字原生型企業的現實選擇

縱觀制造業發展歷程,產業革命與技術革命交匯發展。從工業4.0概念提及至今,我們似乎看見,數字技術正在滲透進制造業發展的各個環節,工廠內似乎建構起了能夠滿足客戶和內部制造流程的先進制造體系,智能制造似乎顛覆了傳統模式。

但吊詭的是,當我們把視角從行業俯瞰之處逐漸往下推進,會訝異地發現,在目前的大部分一線工廠中,一切還在起步探索階段。

很多企業還保留著非常古老傳統的工作習慣,紙質表單在車間內靠人為流轉,審批流程極其繁瑣臃腫,很難在成堆的紙張和無效的excel中把報表分析做好做完整做完美。

你看見檢驗員在產線上像勤勞的小蜜蜂一般忙碌,頻繁填寫著紙質檢驗表單,填好了之后核對上交,交給主管審核,那成堆的紙質表單宛如浮萍,在數個工站間隨著產品一路漂流。

假如這時候出現了不合格品,檢驗人員就得緊急填寫異常問題單,隨后找到研發部門、審核部門等多部門溝通,一群人在成堆的表單中搜尋檢索,期望能盡快找到相對應的質量信息數據。這時候產線可以干嘛?出現了不合格品,還要往下走嗎?停止生產和繼續生產都會造成損失,生產節拍被極大地打亂。

質量管理數字化的一大核心門檻是質量數據,有沒有用起來,有沒有用好?從MES到QMS,無非都是對質量數據的系統性管理的嘗試,把盲區推倒、暢通開來。

試著理解一下“質量數據黑匣子”。

如果將其解讀成不可知的質量黑色地帶,那么數字化系統能減少人為參與帶來的不可避免的錯誤,用系統規范數據錄入錯誤,用系統去取代主觀判斷,和不同系統對接解決效率問題。

如果將其視作全量信息數據,那么聚合起產品研發、生產制造、不合格品處理等產品全生命周期的質量數據,就有必要保證它們得以便捷流通、高效利用。

對于傳統企業來說,數字化主需求在于線下業務向線上業務轉型,在于導入數字化系統/軟件,重連相互割裂的流程孤島;那么,對另一些在初創時期就已在進行數字化概念耕耘的數字原生型企業來說,他們的問題則更為具體、更為精細。從初創期、探索期到發展期再到擴張期,企業的內部數據逐漸沉淀,業務和組織架構走向成熟。

不論是傳統企業還是數字原生型企業,企業但凡要成長就要處理好質量信息數據,著手進行系統連通底層信息工作,打通數據壁壘、銜接底層數據、挖掘數據價值,讓數據賦能決策。

03 系統工程

精細化管理產品質量數據

在所有質量數據當中,制造質量數據又是最直觀助益企業運營的角色。產品質量直接決定著企業的核心競爭力,而在越發復雜的商業競爭中,產品質量波動帶來的結果愈發不可控,我們有必要對影響制造過程質量的因素進行監控分析。對制造質量數據的管理應運而生,通過采集過程因素數據和檢驗檢測數據,對人機料法環測信息進行分析,幫助企業識別產品缺陷和薄弱環節。

本期案例智,就為大家帶來一個制造過程質量數據管理案例,它來自N公司。如果非要定位一下N公司,那就是“介于傳統企業和數字原生型企業之間的中間公司”,有數字化手段,但不多;做過數字化改造嘗試,但效果不好。

我們診斷出其主要問題出現在質量數據上,N公司存在質量數據收集不完整、存儲分散、可利用性低的問題。值得一提的是,這不是孤例,而是很多生產企業當下面臨的共性難題:

·質量數據收集的完整性較差,多半是“為了收集而收集”,主要面向生產任務,目的不在于質量分析,導致很多質量因素沒有得到關注

·存在數據孤島現象,制造質量數據存儲在了不同的業務部門,在管理數據時甚至使用了兩種以上的分類編目方法,導致對數據定義難以取得一致,各個環節數據存在斷檔,難以集成和共享

這些普遍困難早就是海岸線的老相識了,得益于對海岸線豐富的實施經驗的信賴,N公司前期的調研選型推進得非常迅捷。但當我以為這是決定因素時,N公司大領導在啟動大會上意味深長地說:“你們是我們聽到的第一家把每個場景講清楚理清楚的服務商。”

制造業質量管理數字化是一項系統性工程,于是很多企業一味相信大而全,小部分服務商用話術掩蓋自己捆綁銷售全家桶的事實,偏偏企業還只能在吃盡苦頭后才醒悟過來:原來這東西我根本用不上啊!每個月平白燒掉那么多錢。再或者是:我明明有這么多數據了,為什么還是做不好改善?

這是因為,質量從來就不只是一個結果數據,只靠結果數據做改善是很難的,生產制造流程本來就千差萬別,我們需要對過程信息進行更精細更高效的管理。

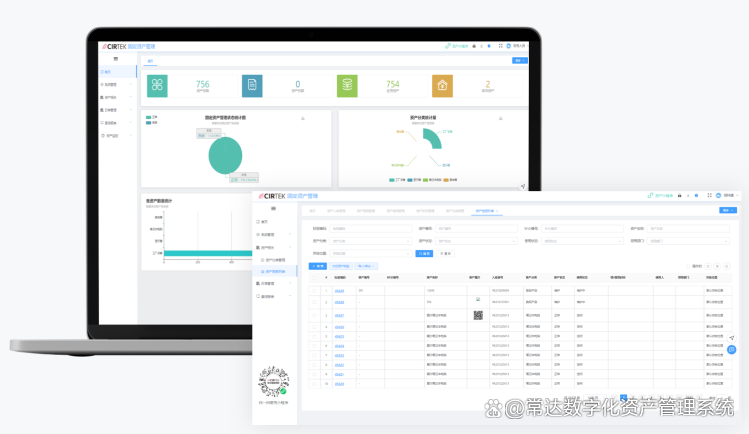

比方說檢驗,很多中上層決策者可能不太清楚,檢驗環節的效率盈余其實遠超想象。全面數字化檢驗>數字化檢驗>人力檢驗,像N公司就有3個生產基地分布在不同城市,但3個基地有時候會使用同一批次來料,PQM檢驗模塊中的檢驗規則是動態的,能夠因地制宜適配企業在不同階段、不同業務上所需要的檢驗標準,隨時靈活調整。除此之外,檢驗計劃和任務也是在系統內主動創建的,并將自動指派和提醒給任務人。

當然,做好單個環節是QMS/PQM本應具備的基礎硬實力。質量數據能不能反哺分析改善,往往出現在問題上。例如,當產品性能出現質量問題時,我們需要追溯到具體的制造過程因素。PQM的全景追溯能力,能夠基于工單追蹤檢驗信息、不合格品處理信息、異常分析信息、制造信息的全量人機料法環測追溯。在單件質量成本很高的情況下,迅速定位到該單件問題出現批次及問題所在點,及時處理召回,遏制更大損失產生。

盡管我們才剛剛開始和N公司合作,但不論是前期溝通階段還是項目交付部署階段,整個過程都保持著融洽友好的交流,團隊雙方的成員始終在為相同的目標一道努力。當專業的人遇上專業的人,會開創出一片更好的天地,我們期待能和你遇見。

審核編輯黃宇

-

數字化

+關注

關注

8文章

8623瀏覽量

61645

發布評論請先 登錄

相關推薦

質量數據和數字化轉型的“彼此依賴”,遠比想象來得重要

質量數據和數字化轉型的“彼此依賴”,遠比想象來得重要

評論