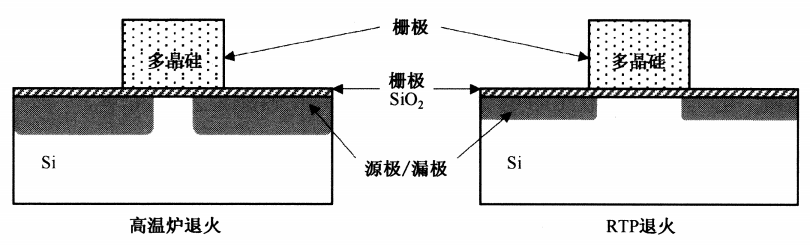

高溫爐廣泛用于進行注入后的熱退火。高溫爐的退火處理是一個批量過程,在850攝氏度至1000攝氏度情況下,通常約30min能處理100片晶圓。因為高溫爐的熱退火過程需要較長的時間,所以摻雜物原子的擴散十分嚴重,這對于小圖形尺寸的元器件而言無法接受,只有在一些非關鍵性的大圖形尺寸注入過程中,例如阱區注入過程,高溫爐才應用于注入后的熱退火及摻雜物的驅入。對于較關鍵的摻雜步驟,例如源極/漏極注入后的熱退火,將造成過多的摻雜物擴散而對亞微米微電子晶體管造成無法接受的性能損傷。

快速加熱過程(RTP)是將注入造成的損傷通過退火消除的一種工藝過程,同時也能使摻雜物的擴散減小到符合縮小集成電路元器件的條件。RTP是一個升溫速率可達250攝氏度/S的單晶圓系統,并在1100攝氏度左右有很好的溫度均勻性控制能力。對于RTP系統,快速加熱退火(RTA)過程可以在1150攝氏度時操作,在這個溫度下,離子注入引起的損傷可以在20s內被退火消除。RTA系統大約每分鐘處理一片晶圓,這個過程包括晶圓升溫、退火、晶圓冷卻和晶圓被送岀。下圖比較了高溫爐與RTP熱退火過程。

一個問題:為什么高溫爐的溫度無法像RTP系統一樣快速上升并冷卻?

答:高溫爐需要較高的電能才能快速加溫。由于溫度可能會過高或過低,所以實現沒有大的溫度振蕩且又要快速地改變溫度很困難。

因為升溫速率很慢,通常小于10攝氏度/min,將需要較長的時間從閑置溫度(IdleTemperature,介于650攝氏度到850攝氏度之間)加速到爐管所需的熱退火溫度(如1000攝氏度)。甚至在升溫過程中,部分損傷就已經被退火消除。晶圓必須用很慢的速度裝載進高溫爐并從爐體卸載,以防止晶圓因瞬間溫度改變引起的熱應力而變形扭曲。由于高溫爐在閑置期間仍維持高溫,所以晶圓裝載器兩側的晶圓會因為慢的推進和拉出而有不同的熱退火時間,這將造成晶圓對晶圓的不均勻性。

RTA系統通常在10s內就可以將晶圓的溫度從室溫升到1100攝氏度,并精確控制晶圓溫度和晶圓內的溫度均勻性。大約1100攝氏度時,單晶體的晶格可以在10s內恢復,并呈現極小的摻雜物擴散。RTA過程比高溫爐熱退火過程有較好的晶圓對晶圓均勻性。

隨著器件的特征尺寸進一步縮小,即使RTA工藝的溫度變化速度也不能滿足實現摻雜離子的激活,并同時保持擴散在可容忍的范圍。其他退火技術,如尖峰退火、激光退火等已被開發并應用于集成電路制造中。

離子注入技術硬件設備

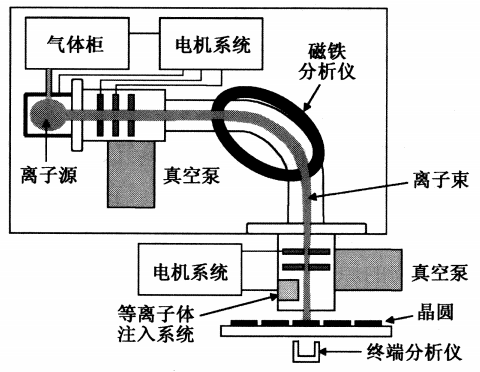

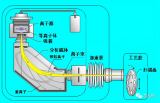

離子注入機是一個非常龐大的設備,可能是半導體生產中最大的設備。離子注入機包含了幾個子系統:氣體系統、電機系統、真空系統、控制系統和最重要的射線系統(見下圖)。

氣體系統

離子注入機使用很多危險的氣體和蒸氣產生摻雜物離子。易燃性和有毒性氣體如三氫化砷和三氫化磷,腐蝕性氣體如三氟化硼,由固態材料而形成的有害蒸氣如硼和磷。為了降低這些危險氣體滲漏到生產中的風險,特別設計了氣柜并封在離子注入機的內部來專門存儲這些接近離子源的化學藥品。

審核編輯:劉清

-

晶圓

+關注

關注

52文章

4839瀏覽量

127795 -

RTP

+關注

關注

0文章

28瀏覽量

11867

原文標題:半導體行業(一百七十七)之離子注入工藝(七)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

碳化硅離子注入和退火工藝介紹

離子注入工藝的設計與計算簡介

離子注入工藝仿真

退火工藝(Thermal Annealing)介紹

6.1.6 離子注入及后續退火過程中的缺陷行成∈《碳化硅技術基本原理——生長、表征、器件和應用》

離子注入工藝之退火處理

離子注入工藝之退火處理

評論