介質的填充:

|

填孔間隔 |

CVD方式 |

特點 |

|

0.8μm以上 |

PECVD |

對于小于0.8μm的間隔,用PECVD工藝填充高的深寬比的間隔時,會在間隔中部產生夾斷(pinch-off)和空穴 |

|

0.25μm以上 |

APCVD(常壓)、SACVD(亞常壓) |

缺乏等離子體輔助沉積產生的膜有低密度和吸潮性的問題,需要增加PECVD薄膜對其進行保護,或者進行后沉積處理(如退火回流等)。這些工序的加入提高了生產成本,增加了整個工藝流程的步驟和復雜性。 |

|

0.25μm以下 |

HDPCVD |

同時滿足高深寬比間隙的填充和控制生產成本的要求 |

|

亞65nm、器件深寬比大于8 |

SACVD |

HDPCVD的工藝變得非常復雜,沉積速度變慢,而且隨著循環次數的增加,刻蝕對襯底的損傷會變得更加嚴重。O3-TEOS基的SACVD可以在保證填充能力的條件下,獲得較快的生長速度。 |

-

影響臺階覆蓋率的因素:

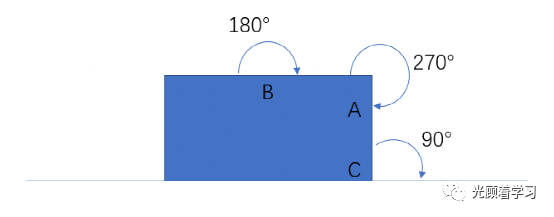

1、反應體到達時,襯底的接收角度;

2、反映腔壓力(質量運輸控制或表面反應控制);

3、被吸附反應體在襯底表面的遷移率

A能接收更多的先驅體,淀積生成物更多,形成的懸垂突起,懸垂突起會造成孔內空洞的產生。

-

HDPCVD作用機理:

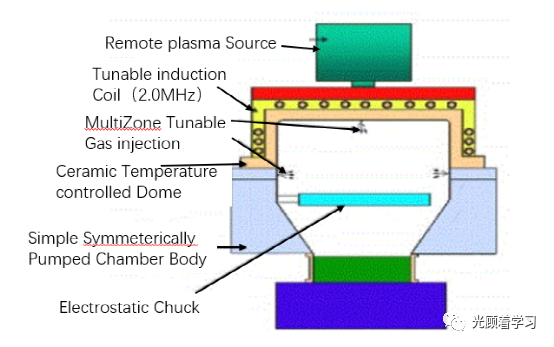

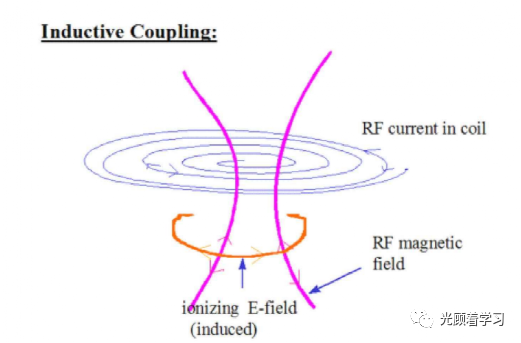

為了形成高密度等離子體,需要有激發混合氣體的射頻(RF)源,并直接使高密度等離子體到達硅片表面。在HDP-CVD反應腔中,主要是由電感耦合等離子體反應器(ICP)來產生并維持高密度的等離子體。當射頻電流通過線圈(coil)時會產生一個交流磁場,這個交流磁場經由感應耦合即產生隨時間變化的電場,如圖所示。電感耦合型電場能加速電子并能形成離子化碰撞,由于感應電場的方向是回旋型的,因此電子也就往回旋方向加速,使得電子因回旋而能夠運動很長的距離而不會碰到反應腔內壁或電極,這樣就能在低壓狀態(幾個mT)下制造出高密度的等離子體。

應用材料HDP-CVD反應腔

電感耦合等離子體反應器(ICP)工作原理示意圖

為了實現HDP-CVD的bottom up生長,首先要給反應腔中的高能離子定方向,所以沉積過程中在硅片上施加RF偏壓,推動高能離子脫離等離子體而直接接觸到硅片表面,同時偏壓也用來控制離子的轟擊能量,即通過控制物理轟擊控制CVD沉積中溝槽開口的大小。在HDPCVD反應腔中,等離子體離子密度可達10^11 ~10^12/cm3(2~10mT)。由于如此高的等離子體密度加上硅片偏壓產生的方向,使HDPCVD可以填充深寬比為4:1甚至更高的間隙。

HDPCVD可用于金屬形成前或形成后。某些金屬如NiSix或Al會對形成后的工藝溫度有一定限制,而在HDPCVD反應腔中高密度等離子體轟擊硅片表面會導致很高的硅片溫度,另外,高的熱負荷會引起硅片的熱應力。對硅片溫度的限制要求對硅片進行降溫,在HDPCVD反應腔中是由背面氦氣冷卻系統和靜電卡盤(electrostatic chuck)共同在硅片和卡盤之間形成一個熱傳導通路,從而來降低硅片和卡盤的溫度。

Centura Ultima HDP CVD應用材料公司的HDPCVD設備 https://www.appliedmaterials.com/cn/zh_cn/product-library/centura-ultima-hdp-cvd.html

HDPCVD的反應包含兩種或多種氣體參與的化學反應。根據沉積的絕緣介質摻雜與否及摻雜的種類,常見的有以下幾種:

(1)非摻雜硅(酸鹽)玻璃(un-doped silicate glass,USG)

SiH4 +O2 —→USG+揮發物

(2)氟硅(酸鹽)玻璃(fluorosilicate glass,FSG)

SiH4 +SiF4 +O2 —→FSG+揮發物

(3)磷硅(酸鹽)玻璃(phosphosilicate glass,PSG)

SiH4 +PH3 +O2 —→PSG+揮發物

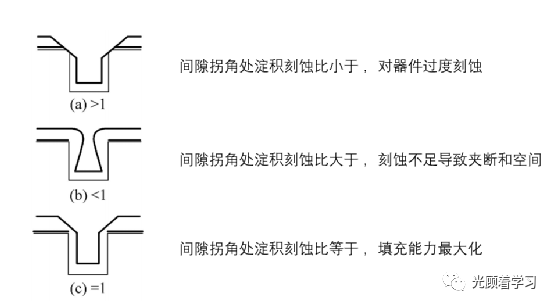

沉積刻蝕比=總沉積速率/刻蝕速率=(凈沉積速率+刻蝕速率)/刻蝕速率

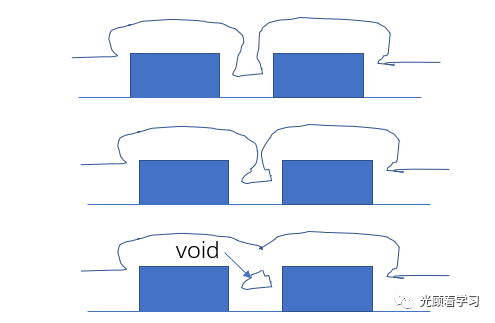

實現對間隙的無孔填充的理想條件是在整個沉積過程中始終保持間隙的頂部開放,以使反應物能進入間隙從底部開始填充,也就是說,我們希望在間隙的拐角處沉積刻蝕比為1,即凈沉積速率為零。對于給定的間隙來說,由于HDP-CVD工藝通常以SiH4 作為絕緣介質中Si的來源,而SiH4 解離產生的等離子體對硅片表面具有很強的化學吸附性,導致總沉積速率在間隙的各個部位各向異性,在間隙拐角處的總沉積速率總是大于在間隙底部和頂部的總沉積速率;另外,刻蝕速率隨著濺射離子對于間隙表面入射角的不同而改變,最大的刻蝕速率產生于45°~70°之間,正好也是處于間隙拐角處,因此需要優化沉積刻蝕比來得到最好的填充效果。

下圖即是HDP-CVD工藝在不同沉積刻蝕比下對間隙填充情況的示意圖。要得到優化的沉積刻蝕比,最主要的影響因素包括反應氣體流量、射頻(包括電感耦合和偏壓)的功率、硅片溫度、反應腔壓力等。

-

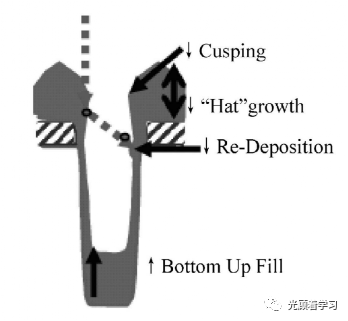

HDP-CVD中的再沉積問題:在HDP-CVD中的物理轟擊遵循碰撞中的動量守恒原理,因此被濺射出的物質存在一定角度。隨著溝槽開口尺寸變小,當轟擊離子質量較大時,被轟擊掉的部分會有足夠的能量重新沉積到溝槽側壁另一側某一角度處,使得這些地方薄膜堆積,過多的堆積將會造成溝槽頂部在沒有完全填充前過快封口。隨著器件尺寸減小,填充能力的挑戰越來越大。為了減少物理轟擊造成的再沉積,HDP中的轟擊氣體主要經歷了Ar→O2 →He→H2的變化,通過降低轟擊原子的質量來改善再沉積引起的填充問題。但是僅僅通過轟擊物質的改變,溝槽填充能力的改善是有限的。

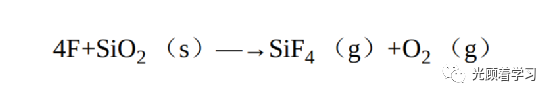

所以在90nm以后,為改善物理轟擊所造成的問題,引入同位化學刻蝕對填充結構輪廓進行調整,即在溝槽頂部封口前將其重新打開而不造成再沉積,使得薄膜可以bottom-up填滿整個溝槽。其中NF3的干法刻蝕被認為是一種非常有效的方法。NF3 在等離子體中離解形成含氟的活性基團,它可以打斷已沉積薄膜中的Si-O鍵,形成揮發性的SiF4 隨著多余的O2 一起被抽走,從而打開溝槽頂部。但是這種單步沉積-刻蝕-沉積對填充能力的改善是有限的。

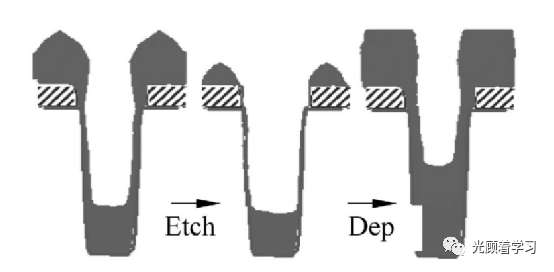

通過多步循環沉積-刻蝕-沉積來實現對所填充結構輪廓的調整,來降低溝槽填充的難度。這樣可以在保持HDP本身填充能力的同時,通過NF3 的刻蝕來重新調整溝槽的形狀,使得更多的材料可以填充進去,保證溝槽不封口形成孔洞。

-

輪廓修正(多步沉積-刻蝕)的HDP-CVD工藝:與一般的HDP相似,主要通過SiH4 和O2 反應來形成SiO2 薄膜。但是沉積過程的要求與傳統的HDP不同,傳統的HDP-CVD要求側壁沉積盡可能薄以提供足夠的開口使反應粒子可以到達溝槽底部,最大限度實現從底部到頂部的填充。但是多步DEP-ETCH的HDP-CVD主要是以SiO2 的刻蝕為主導的,因此輪廓結構的控制更重要,最優化的沉積應該有足夠厚的側壁保護,對稱的沉積輪廓,較低的沉積溫度(230~600℃)能夠很大地改善側壁的保護但又不損傷填充能力,同時可以通過調節沉積溫度將薄膜的應力從180MPa調到100MPa。一旦沉積條件確定后,填充能力可以通過每個循環中沉積和刻蝕的量來優化。降低每個沉積過程的沉積厚度可以實現更多次的輪廓調整,但是這樣會增加沉積時間也引入更多的F,有可能會對器件可靠性造成影響。而沉積過程中的物理轟擊氣體分子量越大,可以在溝槽頂部形成Cusping來以保護溝槽頂部在刻蝕過程中不被損傷。目前主要采用He為主的He/H2 混合,主要想通過保證填充能力的同時為溝槽頂部提供足夠的保護。

-

多步沉積-刻蝕HDP-CVD的工藝:刻蝕過程是多步dep-etch的關鍵步驟,刻蝕過程通過與NF3 的反應去除掉SiO2,由于NF3 在溝槽不同部位的入射角不同,可以實現頂部刻蝕較多從而可以修整部分填充后的溝槽的形狀得到更容易填充的溝槽結構。刻蝕過程所采用的載氣為H2,載氣的分子量越小,可以盡量減少物理轟擊的效果。另外刻蝕的對稱性對最后的完全填充非常重要,尤其在晶片邊緣,由于F radical的方向性,這種不對稱性就更加嚴重,可以通過調節壓力、NF3 氣體流量、襯底偏壓大小以及刻蝕化學物質來對對稱性進行優化。刻蝕的量必須進行非常好的控制。對于特定的溝槽結構,要進行沉積和刻蝕量的優化,盡可能達到填充、沉積速率以及刻蝕Window的平衡。另外為了盡可能降低薄膜中由于NF3 刻蝕而引入的F。刻蝕結束后,引入Ar/O2/He/H2 等離子體處理可以去除薄膜中所殘留的F,通過調整等離子體處理的時間和功率大小可以優化等離子體處理工藝,將薄膜中的F含量降低到0.07at.%。

多步沉積-刻蝕填滿溝槽后,進一步沉積一層高溫的SiO2 薄膜,進一步去除薄膜中殘留的F以及提高薄膜的質量。

HDPCVD的應用:淺溝槽隔離層(STI)、金屬前介電質層(PMD)、層間介電質層(ILD)、金屬層間介電質層(IMD)和鈍化保護層等。

審核編輯 :李倩

-

射頻

+關注

關注

104文章

5551瀏覽量

167582 -

等離子體

+關注

關注

0文章

115瀏覽量

14209 -

反應器

+關注

關注

2文章

96瀏覽量

11030

原文標題:半導體絕緣介質的填充-HDPOX

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

常用半導體手冊

詳解:半導體的定義及分類

芯片,集成電路,半導體含義

功率半導體模塊的發展趨勢如何?

《炬豐科技-半導體工藝》半導體集成電路化學

半導體的定義及其作用

固體電介質的絕緣特性_固體電介質的擊穿形式

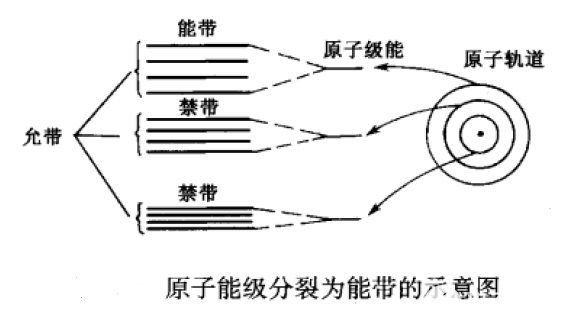

漲知識啦2—導體、半導體和絕緣體

導熱絕緣膠BGA底部微空間填充工藝研究

半導體絕緣介質的填充-HDPOX

半導體絕緣介質的填充-HDPOX

評論