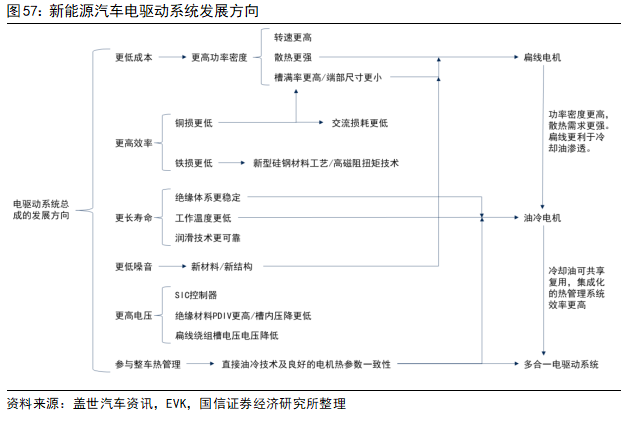

發(fā)展趨勢:扁線,油冷,多合一

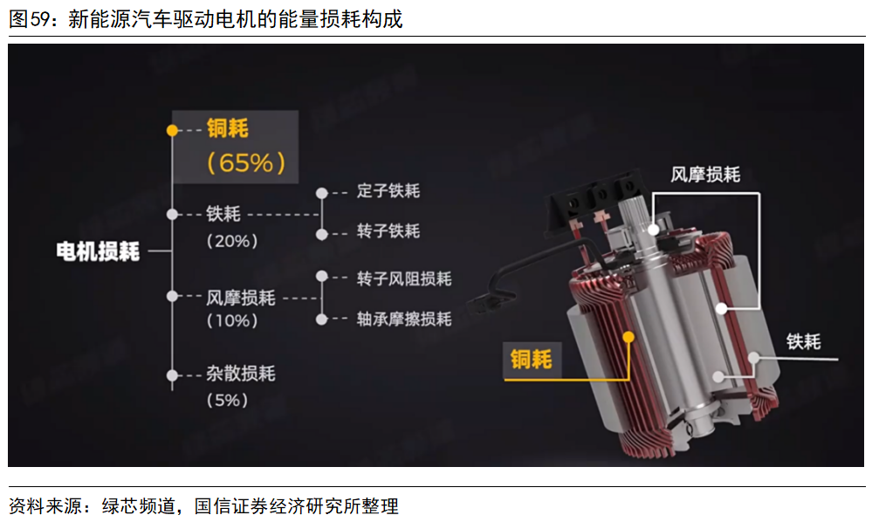

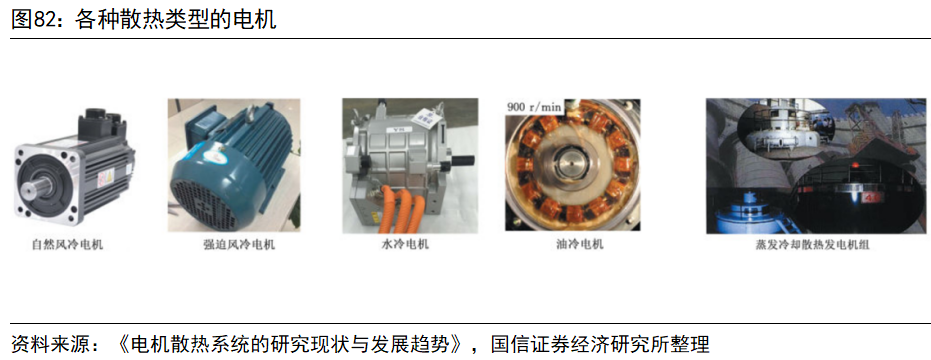

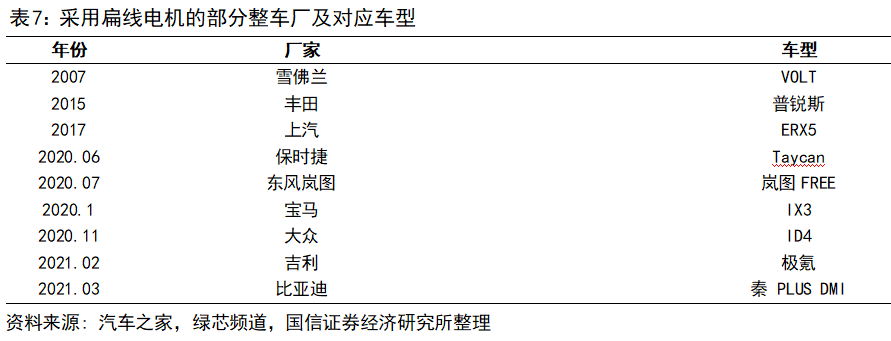

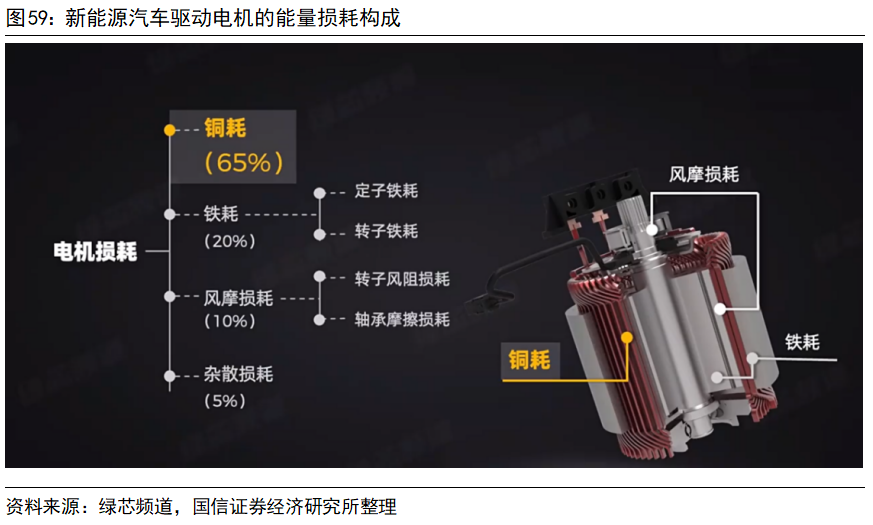

1)扁線電機: 扁線電機是指,將定子繞組中的傳統(tǒng)圓柱形漆包銅線替換為加工成發(fā)卡狀的漆包銅扁線。圓線電機的定子橫截面中,圓形銅線間留下了大量間隙,而扁線電機的定子橫截面中,矩形銅線可以更好地填充空間,提高槽滿率,這是扁線電機和圓線電機的根本區(qū)別所在。 扁線電機相比傳統(tǒng)圓線電機,裸銅槽滿率可提升20%-30%。槽滿率的提高等同于電機在具有相同體積的條件下,可以輸出更高的功率和轉(zhuǎn)矩;或者功率相同的條件下,可以減小電機的外徑和體積,進而減小電機的重量,所以扁線繞組電機有著更高的功率密度,可以使永磁電機繼續(xù)向著更小化的方向發(fā)展。 相較于圓線電機,扁線電機的首要優(yōu)勢即損耗降低、效率提升。永磁同步電機的損耗中,銅耗(主要是定子繞組中的損耗)占大約65%,鐵耗(定子鐵芯與轉(zhuǎn)子鐵芯中的損耗)占大約20%,其余損耗占比相對較低。扁線電機和圓線電機的鐵耗水平接近,主要區(qū)別在銅耗。相比傳統(tǒng)圓線電機,扁線電機裸銅槽滿率可提升20%-30%,總銅耗下降了21%,效率提高大約1%。  2)油冷技術(shù): 風冷、液冷和蒸發(fā)冷卻散熱系統(tǒng)是三種常用的電機散熱系統(tǒng)。風冷散熱系統(tǒng)憑借成本低、可靠性高和安裝方便等優(yōu)勢,在小功率電機散熱領域得到了廣泛應用。液冷散熱系統(tǒng)具有較高的散熱功率,其散熱效率可以達到前者的50倍,適用于電機發(fā)熱量大、熱流密度高的散熱場合,但是液冷散熱系統(tǒng)需要額外的循環(huán)液路與密封系統(tǒng),增加了電機系統(tǒng)的成本和復雜性。蒸發(fā)冷卻系統(tǒng)則主要應用于兆瓦級大容量發(fā)電機組的散熱系統(tǒng),利用氣液相變循環(huán)實現(xiàn)對電機的高效冷卻。

2)油冷技術(shù): 風冷、液冷和蒸發(fā)冷卻散熱系統(tǒng)是三種常用的電機散熱系統(tǒng)。風冷散熱系統(tǒng)憑借成本低、可靠性高和安裝方便等優(yōu)勢,在小功率電機散熱領域得到了廣泛應用。液冷散熱系統(tǒng)具有較高的散熱功率,其散熱效率可以達到前者的50倍,適用于電機發(fā)熱量大、熱流密度高的散熱場合,但是液冷散熱系統(tǒng)需要額外的循環(huán)液路與密封系統(tǒng),增加了電機系統(tǒng)的成本和復雜性。蒸發(fā)冷卻系統(tǒng)則主要應用于兆瓦級大容量發(fā)電機組的散熱系統(tǒng),利用氣液相變循環(huán)實現(xiàn)對電機的高效冷卻。  ? 車用永磁同步電機的液冷形式大致分為兩種:直接冷卻與間接冷卻。間接冷卻是機殼內(nèi)設計的冷卻流道,通過冷卻液流經(jīng)整個機殼帶走熱量。直接冷卻則是在密封的電機內(nèi)部注入冷卻油,利用冷卻油具有較高比熱容的特性進行冷卻。而且直接冷卻可以增大與發(fā)熱源的接觸面積,可以有更好的冷卻效果。永磁同步電機的繞組端部發(fā)熱量大,水冷方式下冷卻液無法直接接觸繞組,但是油冷方式下冷卻油可直接接觸繞組,冷卻效率更高,優(yōu)勢更突出。 油冷技術(shù)下冷卻油可直接與電機發(fā)熱部件接觸,散熱效率遠高于傳統(tǒng)的水冷散熱系統(tǒng),且油介質(zhì)具有絕緣性好、介電常數(shù)高、凝固點低和沸點高等優(yōu)勢。比亞迪DMI的驅(qū)動電機采用直噴式轉(zhuǎn)子油冷技術(shù),可提升電機功率密度32%。

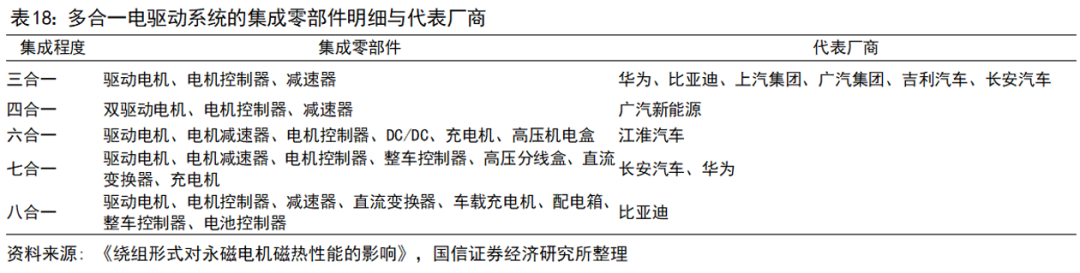

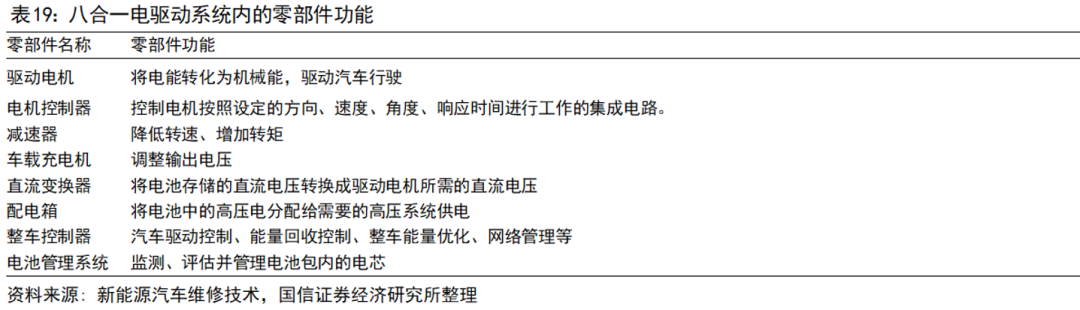

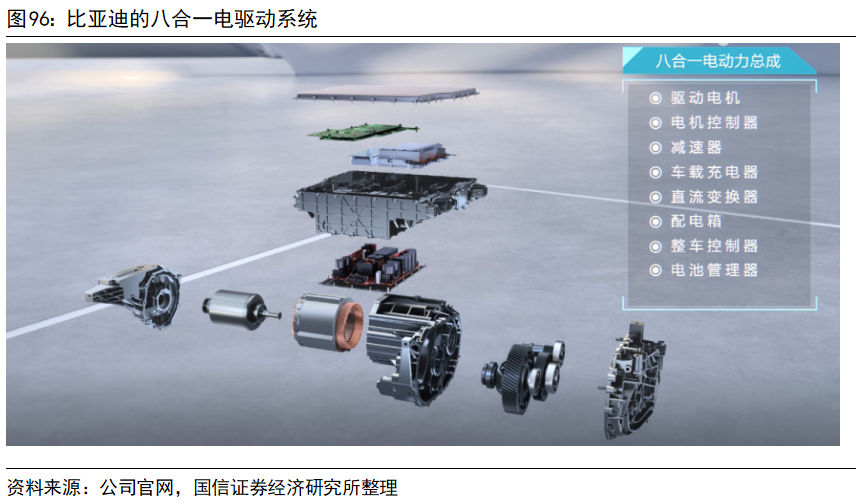

? 車用永磁同步電機的液冷形式大致分為兩種:直接冷卻與間接冷卻。間接冷卻是機殼內(nèi)設計的冷卻流道,通過冷卻液流經(jīng)整個機殼帶走熱量。直接冷卻則是在密封的電機內(nèi)部注入冷卻油,利用冷卻油具有較高比熱容的特性進行冷卻。而且直接冷卻可以增大與發(fā)熱源的接觸面積,可以有更好的冷卻效果。永磁同步電機的繞組端部發(fā)熱量大,水冷方式下冷卻液無法直接接觸繞組,但是油冷方式下冷卻油可直接接觸繞組,冷卻效率更高,優(yōu)勢更突出。 油冷技術(shù)下冷卻油可直接與電機發(fā)熱部件接觸,散熱效率遠高于傳統(tǒng)的水冷散熱系統(tǒng),且油介質(zhì)具有絕緣性好、介電常數(shù)高、凝固點低和沸點高等優(yōu)勢。比亞迪DMI的驅(qū)動電機采用直噴式轉(zhuǎn)子油冷技術(shù),可提升電機功率密度32%。  3)多合一電驅(qū)動系統(tǒng): 新能源汽車對續(xù)航里程、功率密度、能量利用效率的要求越來越高,電驅(qū)動系統(tǒng)向集成化、小型化和輕量化的方向快速發(fā)展。目前已經(jīng)發(fā)布的多合一電驅(qū)動系統(tǒng)有三合一、四合一、六合一、七合一甚至八合一,其中最常見的還是三合一電驅(qū)動系統(tǒng)。多合一電驅(qū)動系統(tǒng)即將電機、減速器、控制器等零部件集成,共享殼體線束等零件,實現(xiàn)集成、降本、輕量。

3)多合一電驅(qū)動系統(tǒng): 新能源汽車對續(xù)航里程、功率密度、能量利用效率的要求越來越高,電驅(qū)動系統(tǒng)向集成化、小型化和輕量化的方向快速發(fā)展。目前已經(jīng)發(fā)布的多合一電驅(qū)動系統(tǒng)有三合一、四合一、六合一、七合一甚至八合一,其中最常見的還是三合一電驅(qū)動系統(tǒng)。多合一電驅(qū)動系統(tǒng)即將電機、減速器、控制器等零部件集成,共享殼體線束等零件,實現(xiàn)集成、降本、輕量。

? 扁線電機的扁銅線之間間隙較大,冷卻油易于滲透,促進了直接油冷技術(shù)的應用。同時,冷卻油擁有良好的絕緣性,可在多場景下復用,加速了整車熱管理系統(tǒng)集成化的進程,推動了多合一電驅(qū)動系統(tǒng)總成的落地普及。

? 扁線電機的扁銅線之間間隙較大,冷卻油易于滲透,促進了直接油冷技術(shù)的應用。同時,冷卻油擁有良好的絕緣性,可在多場景下復用,加速了整車熱管理系統(tǒng)集成化的進程,推動了多合一電驅(qū)動系統(tǒng)總成的落地普及。

性能需求:效率高,轉(zhuǎn)矩大,散熱強

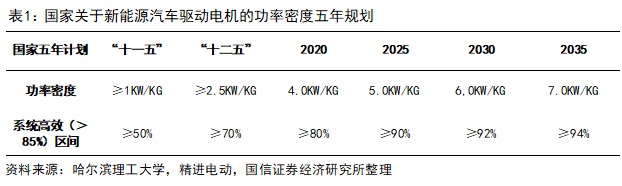

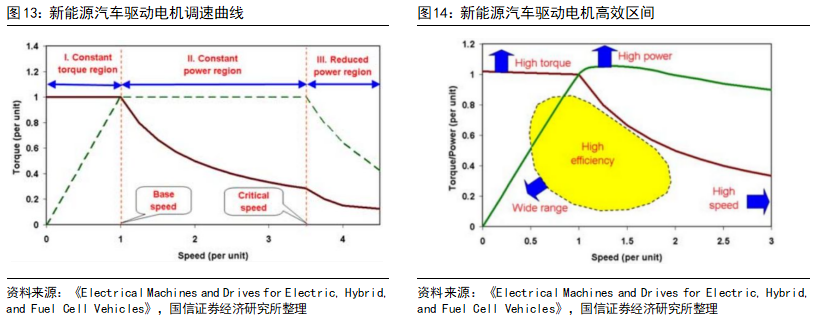

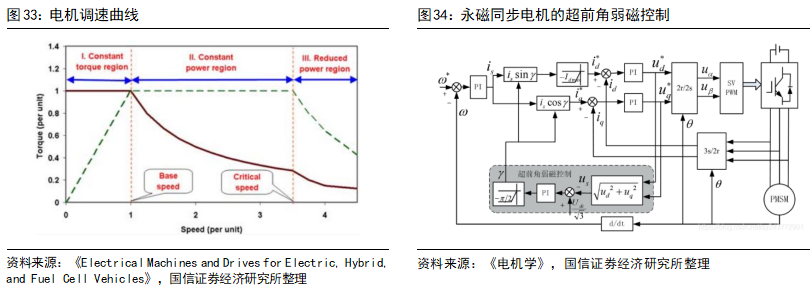

新能源汽車的驅(qū)動電機是工業(yè)電機的一種,原理(電磁感應)、分析方法(普通電磁分析方法)、計算工具(有限元軟件)、電磁方程(麥克斯韋方程組)等都與普通工業(yè)電機一致,分類方法與控制方法也沒有根本性的區(qū)別。但是,由于車載的特殊環(huán)境,新能源汽車驅(qū)動電機在性能方面的特殊需求主要體現(xiàn)在功率密度高、調(diào)速范圍寬、起動轉(zhuǎn)矩大、高效區(qū)間廣、散熱需求強。 1)功率密度高:車載驅(qū)動電機有嚴格的體積要求、重量要求和功率要求。大部分工業(yè)場景空間巨大,以滿足工業(yè)需求為第一目的,電機的體積限制并不突出。但是在新能源汽車上,電機的尺寸和重量直接影響汽車的動力性能和駕駛體驗,電機設計的方向與難點在于體積小、質(zhì)量輕、功率大,盡可能提高功率重量密度和功率體積密度。  ? 2)調(diào)速范圍寬:廣闊的調(diào)速范圍可以幫助新能源汽車省掉多擋變速箱,只使用固定檔的齒輪組,有效降低成本。因此,新能源汽車驅(qū)動電機的調(diào)速范圍越寬越好,最高轉(zhuǎn)速可達到基礎轉(zhuǎn)速的4倍以上。特斯拉Model S基本款的電機最高轉(zhuǎn)速可達18000轉(zhuǎn)/分鐘,比亞迪E平臺3.0的電機最高轉(zhuǎn)速超過17000轉(zhuǎn)/分鐘。 3)起動轉(zhuǎn)矩大:由于汽車強調(diào)百公里加速等性能指標,新能源汽車的驅(qū)動電機在起動或低速時要求超高轉(zhuǎn)矩,將汽車速度以最快的方式泵升至期望速度。一般工業(yè)電機對起動速度并沒有這么高的要求。

? 2)調(diào)速范圍寬:廣闊的調(diào)速范圍可以幫助新能源汽車省掉多擋變速箱,只使用固定檔的齒輪組,有效降低成本。因此,新能源汽車驅(qū)動電機的調(diào)速范圍越寬越好,最高轉(zhuǎn)速可達到基礎轉(zhuǎn)速的4倍以上。特斯拉Model S基本款的電機最高轉(zhuǎn)速可達18000轉(zhuǎn)/分鐘,比亞迪E平臺3.0的電機最高轉(zhuǎn)速超過17000轉(zhuǎn)/分鐘。 3)起動轉(zhuǎn)矩大:由于汽車強調(diào)百公里加速等性能指標,新能源汽車的驅(qū)動電機在起動或低速時要求超高轉(zhuǎn)矩,將汽車速度以最快的方式泵升至期望速度。一般工業(yè)電機對起動速度并沒有這么高的要求。  ? 4)高效區(qū)間廣:新能源汽車,尤其是純電動汽車,不像電力機車由受電弓供電,而由車載電池包供電,電機效率直接影響續(xù)航里程,所以對于電機的效率要求很高。新能源汽車的驅(qū)動電機需要擁有盡可能廣的高效率運行區(qū)間。正常路況下汽車不會頻繁起動,也不會持續(xù)超高速運行,更多的是在勻速行駛中進行加速或減速動作,因此中間部分的運行效率就尤其重要。

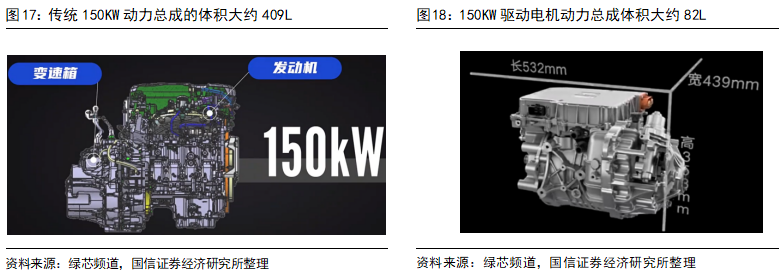

? 4)高效區(qū)間廣:新能源汽車,尤其是純電動汽車,不像電力機車由受電弓供電,而由車載電池包供電,電機效率直接影響續(xù)航里程,所以對于電機的效率要求很高。新能源汽車的驅(qū)動電機需要擁有盡可能廣的高效率運行區(qū)間。正常路況下汽車不會頻繁起動,也不會持續(xù)超高速運行,更多的是在勻速行駛中進行加速或減速動作,因此中間部分的運行效率就尤其重要。  ? 5)散熱需求強:由于新能源汽車驅(qū)動電機對功率密度的高要求,散熱問題也隨之而來。1臺150KW的傳統(tǒng)動力系統(tǒng)總成,體積大概在409L。峰值功率150KW的電動汽車動力系統(tǒng)總成,體積只有82L,大約只有傳統(tǒng)動力總成的20%。小體積內(nèi)的高功率,導致散熱、機械振動、電磁兼容、NVH嘯叫等問題。電機的能量轉(zhuǎn)換效率大約在90%以上,峰值效率大約在95%左右,平均能量損耗大約10%,這10%的能量損耗多以發(fā)熱的形式體現(xiàn),因此驅(qū)動電機的散熱需求較強。

? 5)散熱需求強:由于新能源汽車驅(qū)動電機對功率密度的高要求,散熱問題也隨之而來。1臺150KW的傳統(tǒng)動力系統(tǒng)總成,體積大概在409L。峰值功率150KW的電動汽車動力系統(tǒng)總成,體積只有82L,大約只有傳統(tǒng)動力總成的20%。小體積內(nèi)的高功率,導致散熱、機械振動、電磁兼容、NVH嘯叫等問題。電機的能量轉(zhuǎn)換效率大約在90%以上,峰值效率大約在95%左右,平均能量損耗大約10%,這10%的能量損耗多以發(fā)熱的形式體現(xiàn),因此驅(qū)動電機的散熱需求較強。  ? ?

? ?

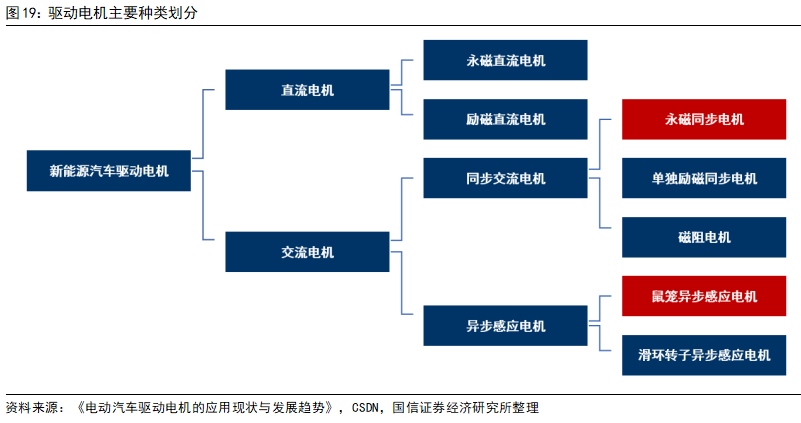

技術(shù)路徑:永磁同步電機的裝車占比達94%

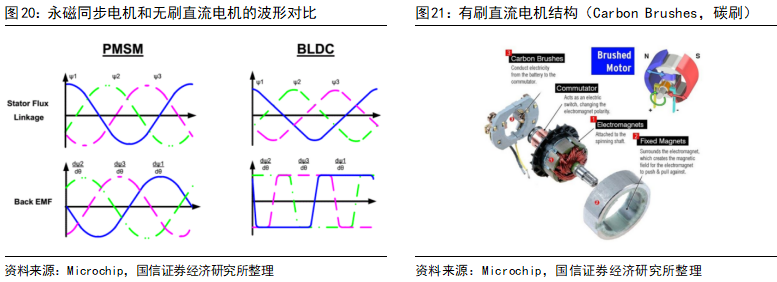

早期新能源汽車的驅(qū)動電機多采用直流電機,一方面是因為直流電機具有控制策略簡單、調(diào)速性能好、成本低等優(yōu)點,另一方面是由于交流電機的控制技術(shù)復雜、成本較高。直流電機的速度正比于電壓,易于控制;而交流電機的速度正比于頻率及磁極數(shù),控制技術(shù)要求較高。  ? 但是,直流電機存在一些固有缺陷,在交流電機的技術(shù)取得實質(zhì)性進步后,直流電機目前已處于被淘汰的邊緣。 1)有刷直流電機:電刷在有刷直流電機中起電流換向的作用。在實際使用中,電刷磨損很快,經(jīng)常需要維護,同時換向火花限制了電機的高速運行,對電機的穩(wěn)定性和安全性也構(gòu)成了威脅,這些問題都難以克服。 2)無刷直流電機:無刷直流電機的電壓波形和電流波形是矩形波或梯形波,伴隨著較大的轉(zhuǎn)矩脈動,在汽車行駛中有明顯頓挫感,對用戶體驗構(gòu)成負面影響。交流電機的波形則通常是正弦波,轉(zhuǎn)矩更加平順,振動問題較小。

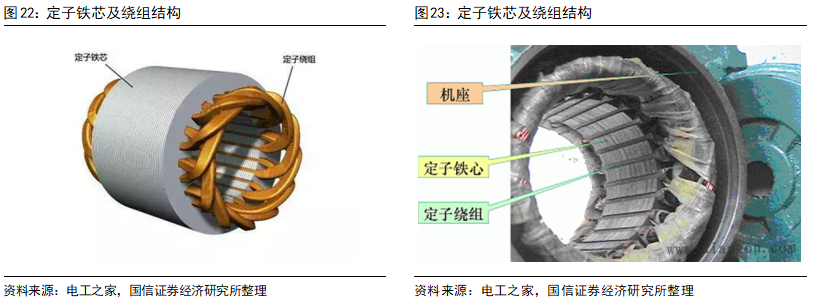

? 但是,直流電機存在一些固有缺陷,在交流電機的技術(shù)取得實質(zhì)性進步后,直流電機目前已處于被淘汰的邊緣。 1)有刷直流電機:電刷在有刷直流電機中起電流換向的作用。在實際使用中,電刷磨損很快,經(jīng)常需要維護,同時換向火花限制了電機的高速運行,對電機的穩(wěn)定性和安全性也構(gòu)成了威脅,這些問題都難以克服。 2)無刷直流電機:無刷直流電機的電壓波形和電流波形是矩形波或梯形波,伴隨著較大的轉(zhuǎn)矩脈動,在汽車行駛中有明顯頓挫感,對用戶體驗構(gòu)成負面影響。交流電機的波形則通常是正弦波,轉(zhuǎn)矩更加平順,振動問題較小。  ? 交流電機中最常見的三種是永磁同步電機、感應異步電機和同步磁阻電機。交流電機的定子基本相同,主要區(qū)別在轉(zhuǎn)子。定子主要由鐵心、線圈組成;定子鐵心由硅鋼片疊壓而成;漆包線繞制成線圈,嵌入鐵心槽內(nèi),再進行絕緣處理;將絕緣處理后的鐵心套入機殼得到定子。

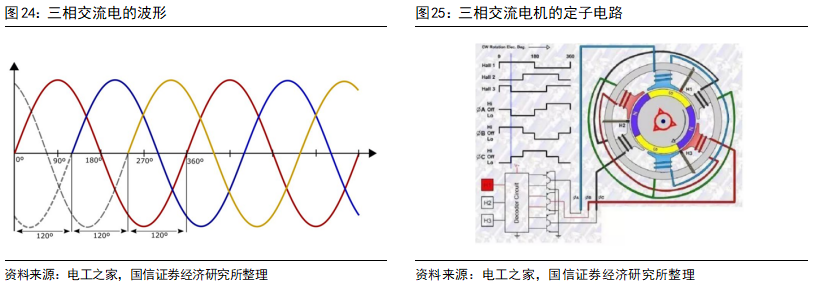

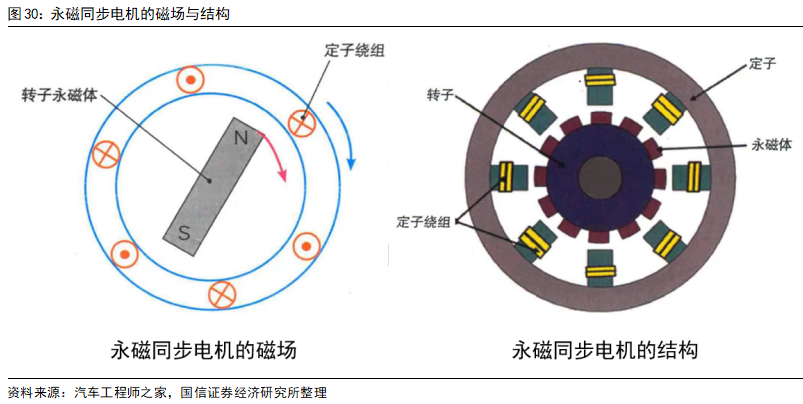

? 交流電機中最常見的三種是永磁同步電機、感應異步電機和同步磁阻電機。交流電機的定子基本相同,主要區(qū)別在轉(zhuǎn)子。定子主要由鐵心、線圈組成;定子鐵心由硅鋼片疊壓而成;漆包線繞制成線圈,嵌入鐵心槽內(nèi),再進行絕緣處理;將絕緣處理后的鐵心套入機殼得到定子。  ? 定子繞組接入交流電源(通常是三相交流電,三相交流電與空間角度120°的線圈相結(jié)合,它們的合成磁場就像是一個強度均勻的磁場在旋轉(zhuǎn)),形成旋轉(zhuǎn)磁場,拉動轉(zhuǎn)子旋轉(zhuǎn)。 ?

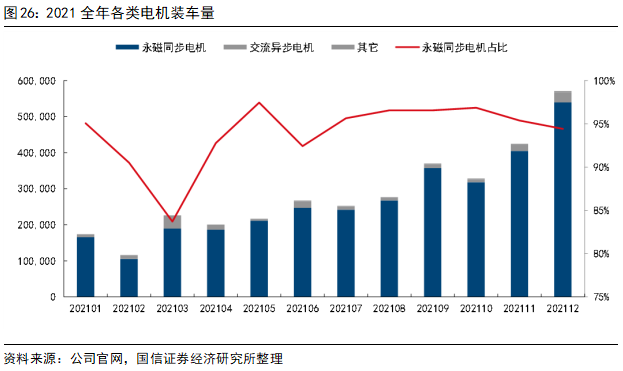

? 定子繞組接入交流電源(通常是三相交流電,三相交流電與空間角度120°的線圈相結(jié)合,它們的合成磁場就像是一個強度均勻的磁場在旋轉(zhuǎn)),形成旋轉(zhuǎn)磁場,拉動轉(zhuǎn)子旋轉(zhuǎn)。 ?  ? 根據(jù)高工鋰電的數(shù)據(jù),2021年,永磁同步電機/感應異步電機/其他電機的累計裝機量分別為323/17/2萬臺,占比分別為94%/5%/1%。永磁同步電機在國內(nèi)新能源汽車驅(qū)動電機市場中占絕對主流地位。

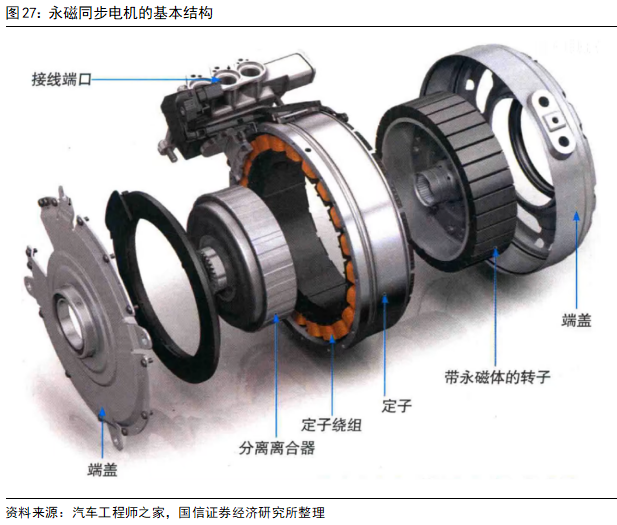

? 根據(jù)高工鋰電的數(shù)據(jù),2021年,永磁同步電機/感應異步電機/其他電機的累計裝機量分別為323/17/2萬臺,占比分別為94%/5%/1%。永磁同步電機在國內(nèi)新能源汽車驅(qū)動電機市場中占絕對主流地位。  ? 永磁同步電機的轉(zhuǎn)子由鐵心、磁鋼、軸壓裝而成,其中磁鋼提供電機磁通,對電機性能影響最大,通常由稀土釹鐵硼經(jīng)粉末冶金法制成。

? 永磁同步電機的轉(zhuǎn)子由鐵心、磁鋼、軸壓裝而成,其中磁鋼提供電機磁通,對電機性能影響最大,通常由稀土釹鐵硼經(jīng)粉末冶金法制成。  ? 早期的電機中永磁電機非常少見,主要是因為缺乏磁性足夠強大的永磁體。1982年,住友特殊金屬的佐川真人發(fā)現(xiàn)釹磁鐵。這種磁鐵的磁能積大于釤鈷磁鐵,是當時全世界磁能積最大的物質(zhì)。后來,住友特殊金屬成功發(fā)展粉末冶金法,通用汽車公司成功發(fā)展旋噴熔煉法,能夠制備釹鐵硼磁鐵。這種磁鐵是現(xiàn)今磁性僅次于絕對零度鈥磁鐵的永久磁鐵,也是最常使用的稀土磁鐵。優(yōu)點是高抗退磁性、高性價比,其缺點是溫度依賴性比較強,耐腐蝕性能比較弱,需適當涂層或電鍍處理。為了提高釹鐵硼的耐溫性和矯頑力,磁體生產(chǎn)商通常會在配方中加入金屬鏑,進一步推高了制造成本。

? 早期的電機中永磁電機非常少見,主要是因為缺乏磁性足夠強大的永磁體。1982年,住友特殊金屬的佐川真人發(fā)現(xiàn)釹磁鐵。這種磁鐵的磁能積大于釤鈷磁鐵,是當時全世界磁能積最大的物質(zhì)。后來,住友特殊金屬成功發(fā)展粉末冶金法,通用汽車公司成功發(fā)展旋噴熔煉法,能夠制備釹鐵硼磁鐵。這種磁鐵是現(xiàn)今磁性僅次于絕對零度鈥磁鐵的永久磁鐵,也是最常使用的稀土磁鐵。優(yōu)點是高抗退磁性、高性價比,其缺點是溫度依賴性比較強,耐腐蝕性能比較弱,需適當涂層或電鍍處理。為了提高釹鐵硼的耐溫性和矯頑力,磁體生產(chǎn)商通常會在配方中加入金屬鏑,進一步推高了制造成本。  ? 永磁同步電機的轉(zhuǎn)子轉(zhuǎn)速與定子磁場的轉(zhuǎn)速保持同步。它的工作流程是,定子繞組接通交流電,產(chǎn)生定子旋轉(zhuǎn)磁場,永磁體轉(zhuǎn)子磁場受定子旋轉(zhuǎn)磁場感應而跟著旋轉(zhuǎn),電機旋轉(zhuǎn)、輸出動力。

? 永磁同步電機的轉(zhuǎn)子轉(zhuǎn)速與定子磁場的轉(zhuǎn)速保持同步。它的工作流程是,定子繞組接通交流電,產(chǎn)生定子旋轉(zhuǎn)磁場,永磁體轉(zhuǎn)子磁場受定子旋轉(zhuǎn)磁場感應而跟著旋轉(zhuǎn),電機旋轉(zhuǎn)、輸出動力。  ? 永磁同步電機的主要優(yōu)勢在于,功率密度高、運行效率高、結(jié)構(gòu)簡潔緊湊、轉(zhuǎn)矩大且平順、調(diào)速性能好。 1)功率密度高:永磁同步電機的釹鐵硼磁性材料具備優(yōu)秀的磁力性能,在充磁后不用增加外部能量,可構(gòu)建較強磁場,同時磁場具有永久特點,無需額外電路進行勵磁(即給導體通電產(chǎn)生磁場),得以維持較小的體積和較輕的重量。在額定功率下,同樣散熱條件和絕緣材料的永磁同步電機的功率密度通常比感應異步電機的功率密度大2倍以上。 2)運行效率高:受益于轉(zhuǎn)子中的永磁體,永磁同步電機的轉(zhuǎn)子通常無需通電(部分自啟動工況或渦流損耗除外),可減少相關的能量損耗,效率較高。

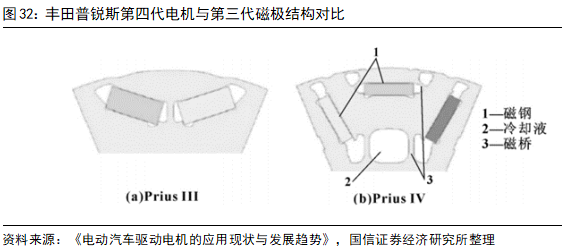

? 永磁同步電機的主要優(yōu)勢在于,功率密度高、運行效率高、結(jié)構(gòu)簡潔緊湊、轉(zhuǎn)矩大且平順、調(diào)速性能好。 1)功率密度高:永磁同步電機的釹鐵硼磁性材料具備優(yōu)秀的磁力性能,在充磁后不用增加外部能量,可構(gòu)建較強磁場,同時磁場具有永久特點,無需額外電路進行勵磁(即給導體通電產(chǎn)生磁場),得以維持較小的體積和較輕的重量。在額定功率下,同樣散熱條件和絕緣材料的永磁同步電機的功率密度通常比感應異步電機的功率密度大2倍以上。 2)運行效率高:受益于轉(zhuǎn)子中的永磁體,永磁同步電機的轉(zhuǎn)子通常無需通電(部分自啟動工況或渦流損耗除外),可減少相關的能量損耗,效率較高。  ? 3)結(jié)構(gòu)簡潔緊湊:永磁同步驅(qū)動電機不設置勵磁電源結(jié)構(gòu)以及勵磁繞組結(jié)構(gòu),降低相關結(jié)構(gòu)復雜性,相關構(gòu)成較為緊密,保證永磁同步驅(qū)動電機運轉(zhuǎn)更加具有可靠性。豐田普銳斯搭載的第四代永磁同步電機相較于第三代,定子直徑下降了20%,整體結(jié)構(gòu)更緊湊,體積更小。 4)轉(zhuǎn)矩大且平順:在額定電流范圍內(nèi),提高電流即可快速提高永磁同步電機的扭矩。此外,三相交流電在定子中形成的旋轉(zhuǎn)磁場也較為穩(wěn)定,轉(zhuǎn)矩脈動較小。尤其在低速大轉(zhuǎn)矩工況下(對應新能源汽車起步加速階段),永磁同步電機相較于異步感應電機擁有突出優(yōu)勢。 5)調(diào)速性能好:永磁同步電機的電、磁和力的關系相較于感應異步電機更加簡單,更易于調(diào)速和控制。異步電機的狀態(tài)方程是四階的,轉(zhuǎn)子與定子的方程耦合(轉(zhuǎn)子內(nèi)的電流是由定子磁場旋轉(zhuǎn)產(chǎn)生);永磁同步電機的狀態(tài)方程是二階的,永磁體的磁場是獨立存在的,在低速和高速(高于額定轉(zhuǎn)速)的工況下控制難度都顯著低于感應異步電機。

? 3)結(jié)構(gòu)簡潔緊湊:永磁同步驅(qū)動電機不設置勵磁電源結(jié)構(gòu)以及勵磁繞組結(jié)構(gòu),降低相關結(jié)構(gòu)復雜性,相關構(gòu)成較為緊密,保證永磁同步驅(qū)動電機運轉(zhuǎn)更加具有可靠性。豐田普銳斯搭載的第四代永磁同步電機相較于第三代,定子直徑下降了20%,整體結(jié)構(gòu)更緊湊,體積更小。 4)轉(zhuǎn)矩大且平順:在額定電流范圍內(nèi),提高電流即可快速提高永磁同步電機的扭矩。此外,三相交流電在定子中形成的旋轉(zhuǎn)磁場也較為穩(wěn)定,轉(zhuǎn)矩脈動較小。尤其在低速大轉(zhuǎn)矩工況下(對應新能源汽車起步加速階段),永磁同步電機相較于異步感應電機擁有突出優(yōu)勢。 5)調(diào)速性能好:永磁同步電機的電、磁和力的關系相較于感應異步電機更加簡單,更易于調(diào)速和控制。異步電機的狀態(tài)方程是四階的,轉(zhuǎn)子與定子的方程耦合(轉(zhuǎn)子內(nèi)的電流是由定子磁場旋轉(zhuǎn)產(chǎn)生);永磁同步電機的狀態(tài)方程是二階的,永磁體的磁場是獨立存在的,在低速和高速(高于額定轉(zhuǎn)速)的工況下控制難度都顯著低于感應異步電機。  ? 永磁同步電機的主要劣勢在于弱磁控制問題、反電動勢問題、高溫振動環(huán)境下的退磁問題、自啟動問題以及成本問題。 1)弱磁控制問題:根據(jù)基礎繞組電壓公式,由于電源所能提供的電壓V有限,在電機轉(zhuǎn)速達到一定水平后,想要繼續(xù)提高轉(zhuǎn)速,就需要進行弱磁控制,削弱電感。這一過程反映在電機的調(diào)速曲線上,就是從恒轉(zhuǎn)矩區(qū)進入恒功率區(qū)。由于永磁同步電機的轉(zhuǎn)子磁場是由永磁體提供的,弱磁控制就需要消耗額外的電流來反向抵消部分轉(zhuǎn)子磁場,降低了高轉(zhuǎn)速工況下的運行效率,給電源和變頻器帶來額外負擔。

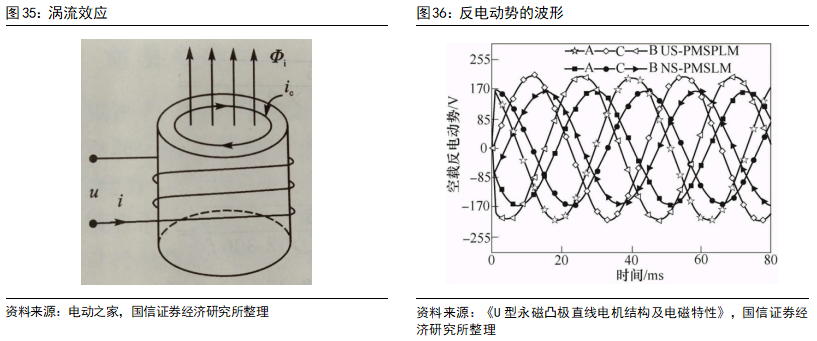

? 永磁同步電機的主要劣勢在于弱磁控制問題、反電動勢問題、高溫振動環(huán)境下的退磁問題、自啟動問題以及成本問題。 1)弱磁控制問題:根據(jù)基礎繞組電壓公式,由于電源所能提供的電壓V有限,在電機轉(zhuǎn)速達到一定水平后,想要繼續(xù)提高轉(zhuǎn)速,就需要進行弱磁控制,削弱電感。這一過程反映在電機的調(diào)速曲線上,就是從恒轉(zhuǎn)矩區(qū)進入恒功率區(qū)。由于永磁同步電機的轉(zhuǎn)子磁場是由永磁體提供的,弱磁控制就需要消耗額外的電流來反向抵消部分轉(zhuǎn)子磁場,降低了高轉(zhuǎn)速工況下的運行效率,給電源和變頻器帶來額外負擔。  ? 2)反電動勢問題:永磁同步電機的轉(zhuǎn)子在高速旋轉(zhuǎn)時,定子線圈對轉(zhuǎn)子中的永磁體磁場做磁感線切割運動,產(chǎn)生感應電動勢,而且這種感應電動勢的方向與原線圈電壓的方向相反,故稱反電動勢。反電動勢會抵消輸入定子的驅(qū)動電壓,造成高速運轉(zhuǎn)時需要給電機輸入更高的電壓來驅(qū)動,高壓驅(qū)動會造成更大的渦流損耗,引發(fā)電機高溫,對定子線圈和轉(zhuǎn)子永磁體造成損害。轉(zhuǎn)速越快,效率越低。在高速旋轉(zhuǎn)時,永磁同步電機越來越像一臺發(fā)電機。 3)高溫振動環(huán)境下的退磁問題:常用的永磁體釹鐵硼雖然性能出色,但是在高溫、振動以及強外部磁場的環(huán)境下容易發(fā)生退磁。除定子繞組通電產(chǎn)生的熱量外,永磁同步電機的轉(zhuǎn)子雖然不通電,仍然會由于離心力、渦流損耗等原因發(fā)熱。 渦流損耗是指,導體在非均勻磁場中移動或處在隨時間變化的磁場中時,導體內(nèi)感生的電流導致的能量損耗。永磁同步電機的轉(zhuǎn)子轉(zhuǎn)速在理論上與定子磁場的轉(zhuǎn)速一致,但是由于定子齒槽的存在、繞組的空間分布,而且三相繞組中的電流不是標準的正弦波,這些原因?qū)е码姍C內(nèi)部磁場畸變,導致氣隙磁場中諧波含量很高,電機鐵心和永磁體感應出渦流,產(chǎn)生較大的渦流損耗。在永磁同步電機高速旋轉(zhuǎn)時,工作頻率高,轉(zhuǎn)速高,齒槽效應引起的諧波頻率更高,轉(zhuǎn)子渦流損耗帶來的高溫問題更加嚴重。

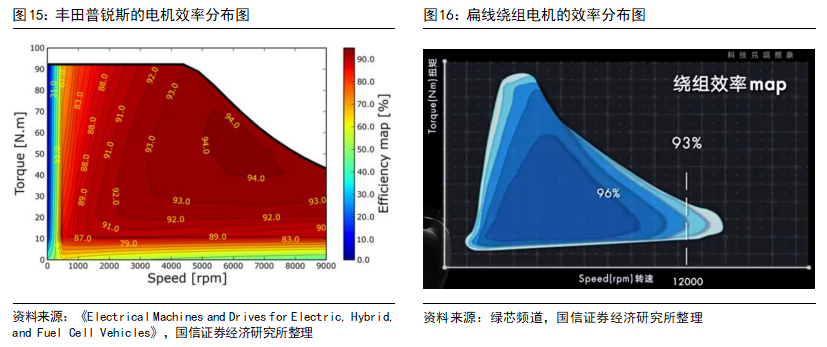

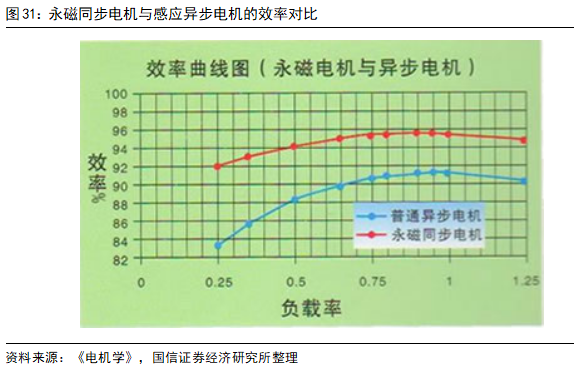

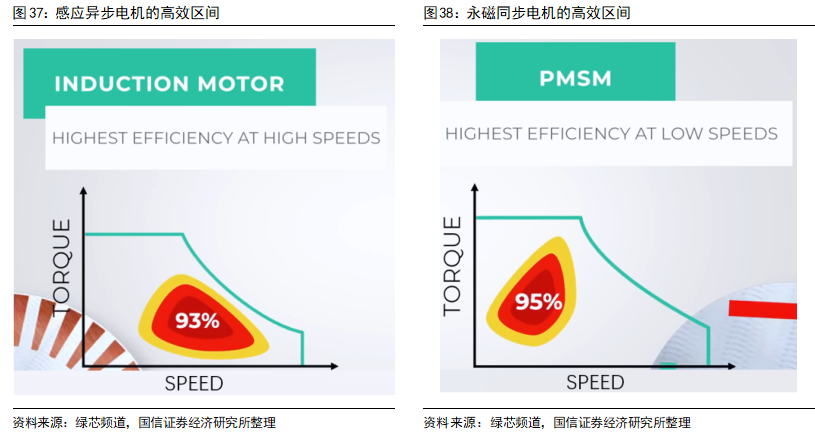

? 2)反電動勢問題:永磁同步電機的轉(zhuǎn)子在高速旋轉(zhuǎn)時,定子線圈對轉(zhuǎn)子中的永磁體磁場做磁感線切割運動,產(chǎn)生感應電動勢,而且這種感應電動勢的方向與原線圈電壓的方向相反,故稱反電動勢。反電動勢會抵消輸入定子的驅(qū)動電壓,造成高速運轉(zhuǎn)時需要給電機輸入更高的電壓來驅(qū)動,高壓驅(qū)動會造成更大的渦流損耗,引發(fā)電機高溫,對定子線圈和轉(zhuǎn)子永磁體造成損害。轉(zhuǎn)速越快,效率越低。在高速旋轉(zhuǎn)時,永磁同步電機越來越像一臺發(fā)電機。 3)高溫振動環(huán)境下的退磁問題:常用的永磁體釹鐵硼雖然性能出色,但是在高溫、振動以及強外部磁場的環(huán)境下容易發(fā)生退磁。除定子繞組通電產(chǎn)生的熱量外,永磁同步電機的轉(zhuǎn)子雖然不通電,仍然會由于離心力、渦流損耗等原因發(fā)熱。 渦流損耗是指,導體在非均勻磁場中移動或處在隨時間變化的磁場中時,導體內(nèi)感生的電流導致的能量損耗。永磁同步電機的轉(zhuǎn)子轉(zhuǎn)速在理論上與定子磁場的轉(zhuǎn)速一致,但是由于定子齒槽的存在、繞組的空間分布,而且三相繞組中的電流不是標準的正弦波,這些原因?qū)е码姍C內(nèi)部磁場畸變,導致氣隙磁場中諧波含量很高,電機鐵心和永磁體感應出渦流,產(chǎn)生較大的渦流損耗。在永磁同步電機高速旋轉(zhuǎn)時,工作頻率高,轉(zhuǎn)速高,齒槽效應引起的諧波頻率更高,轉(zhuǎn)子渦流損耗帶來的高溫問題更加嚴重。  ? 階段性小結(jié),永磁同步電機的上述三個問題,弱磁控制問題、反電動勢問題、高溫振動環(huán)境下的退磁問題都是在高轉(zhuǎn)速工況下的局限性,這些因素解釋了為什么搭載永磁同步電機的電動車往往零百加速性能優(yōu)越,但是高速巡航工況下的二次加速疲軟、峰值車速有限以及超高速巡航難以持續(xù)。 對比永磁同步電機與交流感應電機的效率圖,我們可以清晰地看到,永磁同步電機的峰值效率高于感應異步電機,但是高效區(qū)間更多的集中在轉(zhuǎn)速相對較低的區(qū)域,而感應異步電機的高效區(qū)間向高轉(zhuǎn)速區(qū)域延伸得更多。

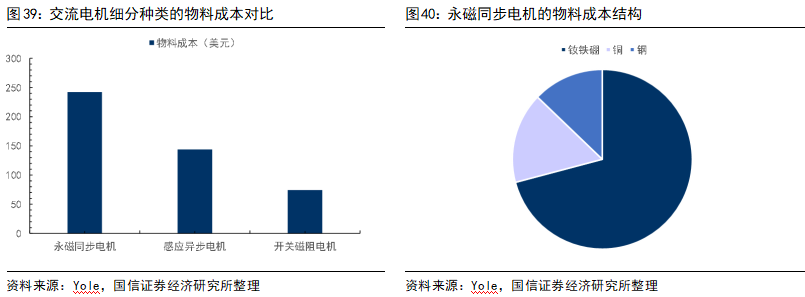

? 階段性小結(jié),永磁同步電機的上述三個問題,弱磁控制問題、反電動勢問題、高溫振動環(huán)境下的退磁問題都是在高轉(zhuǎn)速工況下的局限性,這些因素解釋了為什么搭載永磁同步電機的電動車往往零百加速性能優(yōu)越,但是高速巡航工況下的二次加速疲軟、峰值車速有限以及超高速巡航難以持續(xù)。 對比永磁同步電機與交流感應電機的效率圖,我們可以清晰地看到,永磁同步電機的峰值效率高于感應異步電機,但是高效區(qū)間更多的集中在轉(zhuǎn)速相對較低的區(qū)域,而感應異步電機的高效區(qū)間向高轉(zhuǎn)速區(qū)域延伸得更多。  ? 4)自啟動問題:永磁同步電動機一旦接通電源,旋轉(zhuǎn)磁場立即產(chǎn)生并高速旋轉(zhuǎn)。轉(zhuǎn)子由于慣性來不及跟著轉(zhuǎn)動,當定子磁極一次次越過轉(zhuǎn)子磁極時,前后作用在轉(zhuǎn)子磁極上的磁力大小相等、方向相反,間隔時間極短,平均轉(zhuǎn)矩為零,因此永磁同步電機不能自行啟動。解決自啟動問題需要額外配置變頻器(外部變頻,緩慢升速),或在轉(zhuǎn)子內(nèi)加入感應異步電機的鼠籠結(jié)構(gòu)。 5)成本問題:永磁同步電機的轉(zhuǎn)子由于要使用釹鐵硼等稀土材料,物料成本明顯高于感應異步電機。以一臺常見的功率為30KW的驅(qū)動電機為例,釹鐵硼、銅和鋼是制造電機的主要材料,永磁同步電機這三種物料成本大約比感應異步電機高68%,釹鐵硼材料的成本在永磁同步電機的三大主要物料成本中的占比高達71%。

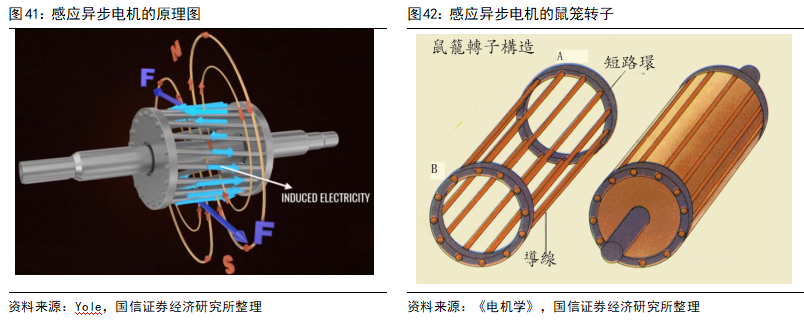

? 4)自啟動問題:永磁同步電動機一旦接通電源,旋轉(zhuǎn)磁場立即產(chǎn)生并高速旋轉(zhuǎn)。轉(zhuǎn)子由于慣性來不及跟著轉(zhuǎn)動,當定子磁極一次次越過轉(zhuǎn)子磁極時,前后作用在轉(zhuǎn)子磁極上的磁力大小相等、方向相反,間隔時間極短,平均轉(zhuǎn)矩為零,因此永磁同步電機不能自行啟動。解決自啟動問題需要額外配置變頻器(外部變頻,緩慢升速),或在轉(zhuǎn)子內(nèi)加入感應異步電機的鼠籠結(jié)構(gòu)。 5)成本問題:永磁同步電機的轉(zhuǎn)子由于要使用釹鐵硼等稀土材料,物料成本明顯高于感應異步電機。以一臺常見的功率為30KW的驅(qū)動電機為例,釹鐵硼、銅和鋼是制造電機的主要材料,永磁同步電機這三種物料成本大約比感應異步電機高68%,釹鐵硼材料的成本在永磁同步電機的三大主要物料成本中的占比高達71%。  ? 根據(jù)美國地質(zhì)調(diào)查局的數(shù)據(jù),2020年,全球稀土儲量約為116百萬噸,中國的稀土儲量約為44.0百萬噸,占全球稀土儲量的37.9%。國內(nèi)豐富的稀土資源在一定程度上為永磁同步電機的廣泛使用奠定了基礎。 ? 感應交流電機的定子與永磁同步電機基本相同,區(qū)別主要在于轉(zhuǎn)子,感應交流電機的轉(zhuǎn)子常用銅制或鋁制鼠籠結(jié)構(gòu)。根據(jù)法拉第電磁感應定律,在磁場中放一個封閉的導體,變化的磁場會在回路中感應出電動勢,感應電動勢會在回路中產(chǎn)生感應電流。根據(jù)洛倫茲力定律,載流線圈上會產(chǎn)生電磁力,線圈開始旋轉(zhuǎn),轉(zhuǎn)子旋轉(zhuǎn)。鼠籠中的每一根棒都會產(chǎn)生感應電流,這些感應電流在鼠籠的兩端短路,轉(zhuǎn)子開始旋轉(zhuǎn)。轉(zhuǎn)子內(nèi)部裝有絕緣鐵芯薄片,這種小尺寸的鐵芯薄片確保了渦流損耗最小。轉(zhuǎn)子以略低于同步速度的轉(zhuǎn)速旋轉(zhuǎn),這種差異成為轉(zhuǎn)差,轉(zhuǎn)差占同步速度的比一般在2%-6%左右。異步電機不需要永磁體、換向器、位置傳感器,可以自啟動,轉(zhuǎn)子速度與磁場旋轉(zhuǎn)速度正相關,磁場旋轉(zhuǎn)速度與輸入交流電源的頻率正相關。

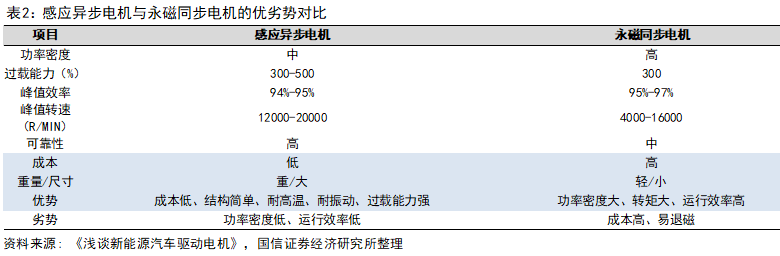

? 根據(jù)美國地質(zhì)調(diào)查局的數(shù)據(jù),2020年,全球稀土儲量約為116百萬噸,中國的稀土儲量約為44.0百萬噸,占全球稀土儲量的37.9%。國內(nèi)豐富的稀土資源在一定程度上為永磁同步電機的廣泛使用奠定了基礎。 ? 感應交流電機的定子與永磁同步電機基本相同,區(qū)別主要在于轉(zhuǎn)子,感應交流電機的轉(zhuǎn)子常用銅制或鋁制鼠籠結(jié)構(gòu)。根據(jù)法拉第電磁感應定律,在磁場中放一個封閉的導體,變化的磁場會在回路中感應出電動勢,感應電動勢會在回路中產(chǎn)生感應電流。根據(jù)洛倫茲力定律,載流線圈上會產(chǎn)生電磁力,線圈開始旋轉(zhuǎn),轉(zhuǎn)子旋轉(zhuǎn)。鼠籠中的每一根棒都會產(chǎn)生感應電流,這些感應電流在鼠籠的兩端短路,轉(zhuǎn)子開始旋轉(zhuǎn)。轉(zhuǎn)子內(nèi)部裝有絕緣鐵芯薄片,這種小尺寸的鐵芯薄片確保了渦流損耗最小。轉(zhuǎn)子以略低于同步速度的轉(zhuǎn)速旋轉(zhuǎn),這種差異成為轉(zhuǎn)差,轉(zhuǎn)差占同步速度的比一般在2%-6%左右。異步電機不需要永磁體、換向器、位置傳感器,可以自啟動,轉(zhuǎn)子速度與磁場旋轉(zhuǎn)速度正相關,磁場旋轉(zhuǎn)速度與輸入交流電源的頻率正相關。  ? 永磁同步電機的主要優(yōu)劣勢都是圍繞轉(zhuǎn)子永磁體材料展開的,感應異步電機的優(yōu)劣勢同樣圍繞轉(zhuǎn)子鼠籠結(jié)構(gòu)展開。由于轉(zhuǎn)子沒有使用永磁體而使用勵磁鼠籠結(jié)構(gòu),感應異步電機的主要優(yōu)勢在于成本低、弱磁控制難度低、可靠性高、耐高溫、耐振動、過載能力強,主要劣勢在于功率密度較低、體積及重量較大、能量轉(zhuǎn)換效率較低、轉(zhuǎn)子需配備單獨的冷卻系統(tǒng)。

? 永磁同步電機的主要優(yōu)劣勢都是圍繞轉(zhuǎn)子永磁體材料展開的,感應異步電機的優(yōu)劣勢同樣圍繞轉(zhuǎn)子鼠籠結(jié)構(gòu)展開。由于轉(zhuǎn)子沒有使用永磁體而使用勵磁鼠籠結(jié)構(gòu),感應異步電機的主要優(yōu)勢在于成本低、弱磁控制難度低、可靠性高、耐高溫、耐振動、過載能力強,主要劣勢在于功率密度較低、體積及重量較大、能量轉(zhuǎn)換效率較低、轉(zhuǎn)子需配備單獨的冷卻系統(tǒng)。  ? 值得一提的是,感應電機幾乎沒有電樞反應,在高轉(zhuǎn)速工況下的表現(xiàn)往往優(yōu)于永磁同步電機。但是,在低速工況下,由于電機轉(zhuǎn)子的勵磁電流與轉(zhuǎn)速成反比,勵磁電流建立磁場的能量不做功,這就導致異步感應電機的轉(zhuǎn)速越低,無功功率越大,電機效率越低。 ? 永磁同步電機啟動轉(zhuǎn)矩大、高轉(zhuǎn)速工況弱,而感應異步電機啟動轉(zhuǎn)矩小、高轉(zhuǎn)速工況強,二者互補,以特斯拉、比亞迪為代表的電動車龍頭企業(yè)往往選擇前驅(qū)感應異步電機搭配后驅(qū)永磁同步電機。

? 值得一提的是,感應電機幾乎沒有電樞反應,在高轉(zhuǎn)速工況下的表現(xiàn)往往優(yōu)于永磁同步電機。但是,在低速工況下,由于電機轉(zhuǎn)子的勵磁電流與轉(zhuǎn)速成反比,勵磁電流建立磁場的能量不做功,這就導致異步感應電機的轉(zhuǎn)速越低,無功功率越大,電機效率越低。 ? 永磁同步電機啟動轉(zhuǎn)矩大、高轉(zhuǎn)速工況弱,而感應異步電機啟動轉(zhuǎn)矩小、高轉(zhuǎn)速工況強,二者互補,以特斯拉、比亞迪為代表的電動車龍頭企業(yè)往往選擇前驅(qū)感應異步電機搭配后驅(qū)永磁同步電機。

發(fā)展趨勢:扁線,油冷,多合一

在上文中我們已經(jīng)提到,新能源汽車驅(qū)動電機在性能方面的特殊需求主要體現(xiàn)在功率密度高、調(diào)速范圍寬、起動轉(zhuǎn)矩大、高效區(qū)間廣、散熱需求強。因此,新能源汽車驅(qū)動電機的發(fā)展趨勢也是圍繞這些性能展開,當前比較主流的幾個方向即扁線電機、油冷電機以及多合一電驅(qū)動總成。 扁線電機擁有更高的功率密度,扁銅線之間間隙較大,冷卻油易于滲透,扁線電機的發(fā)展推動了直接油冷技術(shù)的應用。同時,冷卻油擁有良好的絕緣性,可作為減速器及齒輪軸承的潤滑油使用,也可收集電機余熱用于電池包的保溫,直接油冷技術(shù)加速了整車熱管理系統(tǒng)集成化的進程,對多合一電驅(qū)動系統(tǒng)總成的發(fā)展有促進作用。  ? ?

? ?

扁線電機:提效降損,銅線、漆膜、設備均有增量

扁線電機是指,將定子繞組中的傳統(tǒng)圓柱形漆包銅線替換為加工成發(fā)卡狀的漆包銅扁線。圓線電機的定子橫截面中,圓形銅線間留下了大量間隙,而扁線電機的定子橫截面中,矩形銅線可以更好地填充空間,提高槽滿率,這是扁線電機和圓線電機的根本區(qū)別所在。 扁線電機相比傳統(tǒng)圓線電機,裸銅槽滿率可提升20%-30%。槽滿率的提高等同于電機在具有相同體積的條件下,可以輸出更高的功率和轉(zhuǎn)矩;或者功率相同的條件下,可以減小電機的外徑和體積,進而減小電機的重量,所以扁線繞組電機有著更高的功率密度,可以使永磁電機繼續(xù)向著更小化的方向發(fā)展。 目前,采用扁線繞組電機的車型越來越多,主要有豐田普銳斯、大眾ID4、比亞迪秦PLUS DMI、吉利極氪、國產(chǎn)特斯拉Model 3/Model Y等。  ? 相較于圓線電機,扁線電機的首要優(yōu)勢即損耗降低、效率提升。永磁同步電機的損耗中,銅耗(主要是定子繞組中的損耗)占大約65%,鐵耗(定子鐵芯與轉(zhuǎn)子鐵芯中的損耗)占大約20%,其余損耗占比相對較低。扁線電機和圓線電機的鐵耗水平接近,主要區(qū)別在銅耗。

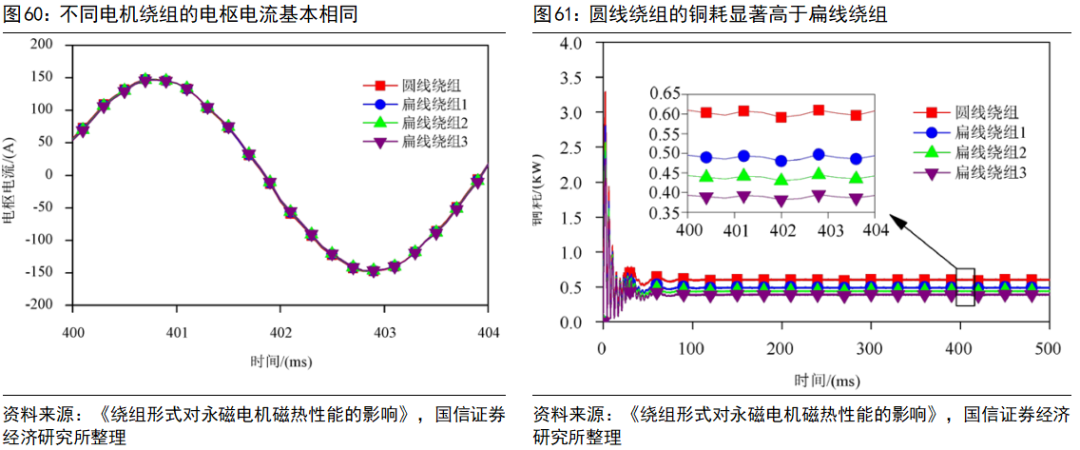

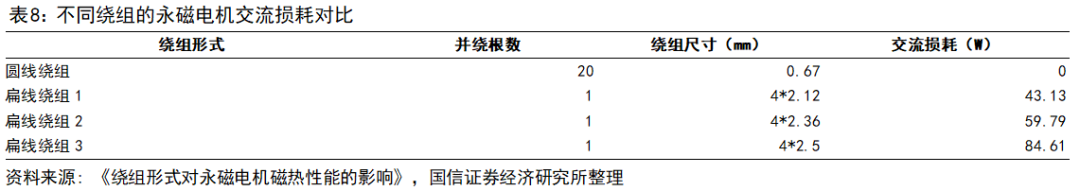

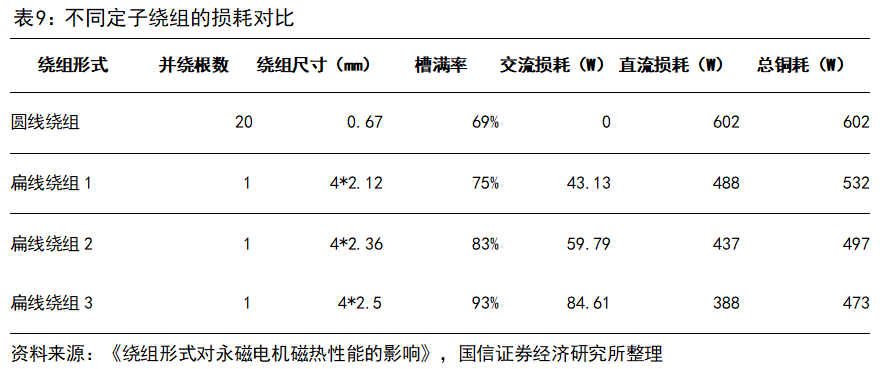

? 相較于圓線電機,扁線電機的首要優(yōu)勢即損耗降低、效率提升。永磁同步電機的損耗中,銅耗(主要是定子繞組中的損耗)占大約65%,鐵耗(定子鐵芯與轉(zhuǎn)子鐵芯中的損耗)占大約20%,其余損耗占比相對較低。扁線電機和圓線電機的鐵耗水平接近,主要區(qū)別在銅耗。  ? 銅耗具體可分為直流損耗和交流損耗。直流損耗圓線和扁線都有,但是圓線繞組由于單個繞組的截面尺寸較小,交流損耗幾乎可以忽略不計,而扁線繞組由于導體截面尺寸較大,受趨膚效應和鄰近效應影響,交流損耗也很重要。 直流損耗方面,在電流相數(shù)和電流有效值給定的情況下,直流損耗與繞組的直流電阻成正比。由于圓線更細,電阻更高,因此圓線電機的直流損耗通常高于相同條件下的扁線電機。根據(jù)《繞組形式對永磁電機磁熱性能的影響》,在有限元軟件中對額定功率為35KW的永磁同步電機的直流損耗進行仿真計算,圓線繞組的直流損耗為601.6W,扁線繞組的直流損耗為388-488W,與圓線繞組相比下降了113-214W,降幅為19%-36%。

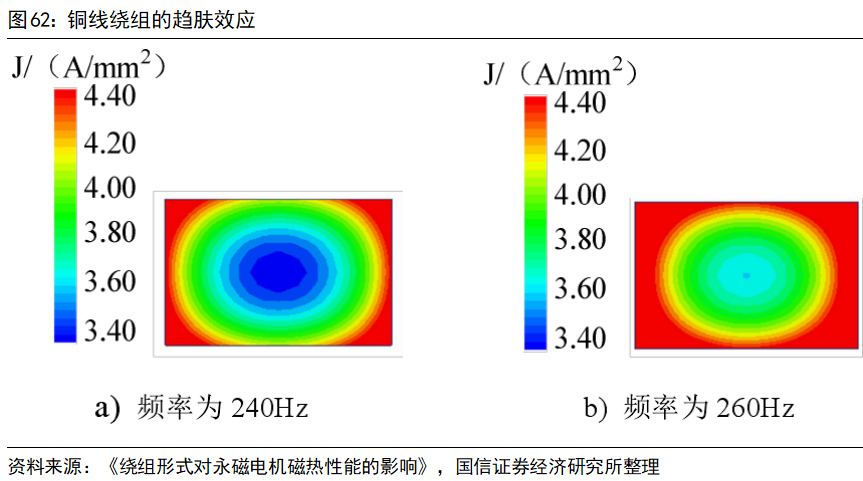

? 銅耗具體可分為直流損耗和交流損耗。直流損耗圓線和扁線都有,但是圓線繞組由于單個繞組的截面尺寸較小,交流損耗幾乎可以忽略不計,而扁線繞組由于導體截面尺寸較大,受趨膚效應和鄰近效應影響,交流損耗也很重要。 直流損耗方面,在電流相數(shù)和電流有效值給定的情況下,直流損耗與繞組的直流電阻成正比。由于圓線更細,電阻更高,因此圓線電機的直流損耗通常高于相同條件下的扁線電機。根據(jù)《繞組形式對永磁電機磁熱性能的影響》,在有限元軟件中對額定功率為35KW的永磁同步電機的直流損耗進行仿真計算,圓線繞組的直流損耗為601.6W,扁線繞組的直流損耗為388-488W,與圓線繞組相比下降了113-214W,降幅為19%-36%。  ? 交流損耗方面,在上文闡釋永磁同步電機的反電動勢問題的時候我們已經(jīng)提過,在高速旋轉(zhuǎn)的電機中,定子線圈會由于切割磁感線形成反電動勢,產(chǎn)生渦流。產(chǎn)生定子渦流的磁通主要有三部分:電機的基頻磁通(基波),定子開槽、鐵芯飽和以及轉(zhuǎn)子運動產(chǎn)生的內(nèi)部諧波,PWM逆變器產(chǎn)生的外部諧波。同時,由于交變電流引起的趨膚效應和鄰近效應,交流損耗會進一步提高。 ? 趨膚效應是指當交變電流流過導體時,導體周圍變化的磁場也要在導體中產(chǎn)生感應電流,導體內(nèi)部的反電動勢會強于表面,從而使導體截面的電流分布不均勻,趨近于外表面。電流頻率越高,反電動勢越強,趨膚效應越明顯。

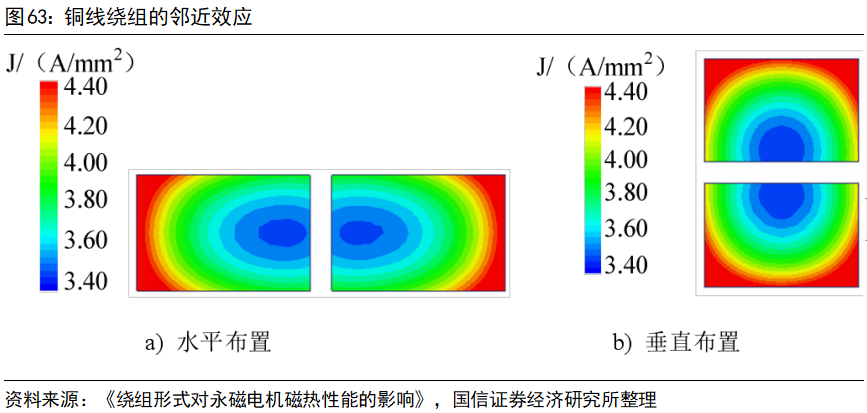

? 交流損耗方面,在上文闡釋永磁同步電機的反電動勢問題的時候我們已經(jīng)提過,在高速旋轉(zhuǎn)的電機中,定子線圈會由于切割磁感線形成反電動勢,產(chǎn)生渦流。產(chǎn)生定子渦流的磁通主要有三部分:電機的基頻磁通(基波),定子開槽、鐵芯飽和以及轉(zhuǎn)子運動產(chǎn)生的內(nèi)部諧波,PWM逆變器產(chǎn)生的外部諧波。同時,由于交變電流引起的趨膚效應和鄰近效應,交流損耗會進一步提高。 ? 趨膚效應是指當交變電流流過導體時,導體周圍變化的磁場也要在導體中產(chǎn)生感應電流,導體內(nèi)部的反電動勢會強于表面,從而使導體截面的電流分布不均勻,趨近于外表面。電流頻率越高,反電動勢越強,趨膚效應越明顯。  ? 鄰近效應是指,互相靠近的導體通有交變電流時,每一導體不僅處于自身電流產(chǎn)生的電磁場中,同時還處于其它導體中的電流產(chǎn)生的電磁場中,這使得各個導體中的電流分布會受臨近導體的影響而不均勻的現(xiàn)象。如果兩根導體的電流方向相同,電流則向兩側(cè)集中;如果兩根導體的電流方向相反,電流則向中間集中。

? 鄰近效應是指,互相靠近的導體通有交變電流時,每一導體不僅處于自身電流產(chǎn)生的電磁場中,同時還處于其它導體中的電流產(chǎn)生的電磁場中,這使得各個導體中的電流分布會受臨近導體的影響而不均勻的現(xiàn)象。如果兩根導體的電流方向相同,電流則向兩側(cè)集中;如果兩根導體的電流方向相反,電流則向中間集中。  ? 根據(jù)《繞組形式對永磁電機磁熱性能的影響》,在有限元軟件中對額定功率為35KW的永磁同步電機的交流損耗進行測算,可以明顯發(fā)現(xiàn),尺寸越大的扁線繞組交流損耗越大。

? 根據(jù)《繞組形式對永磁電機磁熱性能的影響》,在有限元軟件中對額定功率為35KW的永磁同步電機的交流損耗進行測算,可以明顯發(fā)現(xiàn),尺寸越大的扁線繞組交流損耗越大。  ? 綜合交流損耗和直流損耗來看,總銅耗方面依然是扁線電機占據(jù)優(yōu)勢,并且槽滿率越高、優(yōu)勢越大。槽滿率最高的扁線繞組3相比于圓線繞組,總銅耗下降了21%。

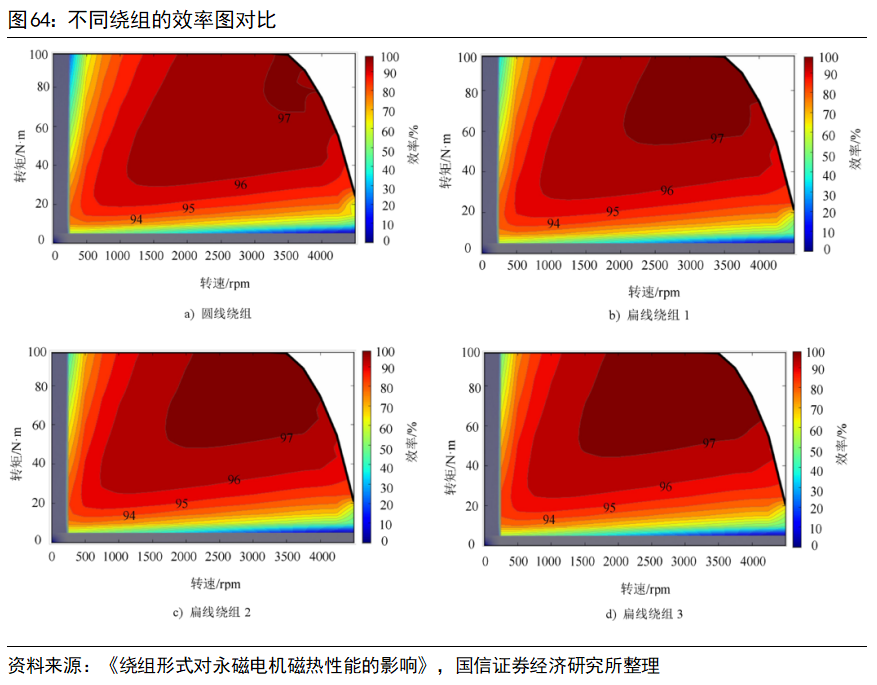

? 綜合交流損耗和直流損耗來看,總銅耗方面依然是扁線電機占據(jù)優(yōu)勢,并且槽滿率越高、優(yōu)勢越大。槽滿率最高的扁線繞組3相比于圓線繞組,總銅耗下降了21%。  ? 更低的損耗意味著更高的效率。根據(jù)《繞組形式對永磁電機磁熱性能的影響》的仿真測算,電機的最高效率可以達到97%,圓線繞組的最高效率工作區(qū)相對比較小,但是扁線繞組的最高效率工作區(qū)比較大,且與槽滿率呈正相關關系。扁線電機的效率較圓線電機的效率能提高大約1%。

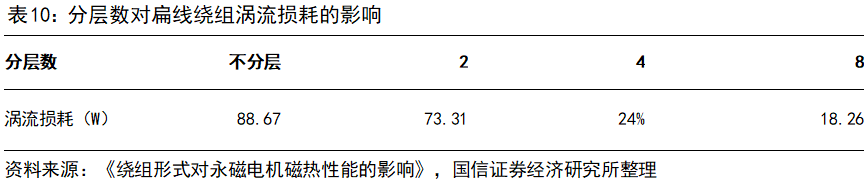

? 更低的損耗意味著更高的效率。根據(jù)《繞組形式對永磁電機磁熱性能的影響》的仿真測算,電機的最高效率可以達到97%,圓線繞組的最高效率工作區(qū)相對比較小,但是扁線繞組的最高效率工作區(qū)比較大,且與槽滿率呈正相關關系。扁線電機的效率較圓線電機的效率能提高大約1%。  ? 但是,電機轉(zhuǎn)速越高,趨膚效應和鄰近效應的影響越大,扁線電機高效低損的優(yōu)勢會被削弱。施加在扁線繞組上交流電流頻率一定時,扁線繞組的截面積越大,其渦流損耗越大。而傳統(tǒng)圓線繞組電機在設計時,一般采用將繞組分裂成多股較細的圓股線,削弱了繞組上的趨膚效應。因此,在扁線繞組等效截面積不變的情況下,將扁線繞組分成多層,構(gòu)成多層并聯(lián)支路,單股扁線繞組的截面積將會變小,由趨膚效應引起的渦流損耗也會減小。根據(jù)《繞組形式對永磁電機磁熱性能的影響》,將扁線繞組分成2層、4層、8層時,對相應電機模型的渦流損耗進行計算,可明顯削弱趨膚效應,降低渦流損耗。

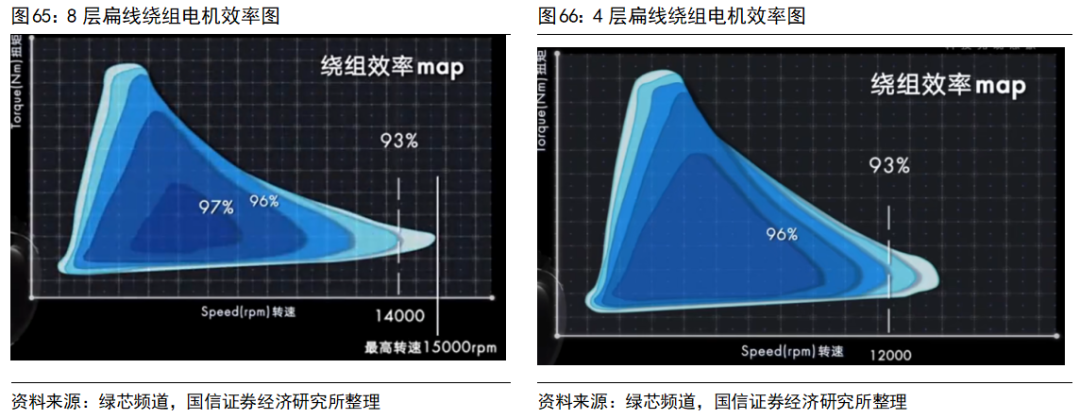

? 但是,電機轉(zhuǎn)速越高,趨膚效應和鄰近效應的影響越大,扁線電機高效低損的優(yōu)勢會被削弱。施加在扁線繞組上交流電流頻率一定時,扁線繞組的截面積越大,其渦流損耗越大。而傳統(tǒng)圓線繞組電機在設計時,一般采用將繞組分裂成多股較細的圓股線,削弱了繞組上的趨膚效應。因此,在扁線繞組等效截面積不變的情況下,將扁線繞組分成多層,構(gòu)成多層并聯(lián)支路,單股扁線繞組的截面積將會變小,由趨膚效應引起的渦流損耗也會減小。根據(jù)《繞組形式對永磁電機磁熱性能的影響》,將扁線繞組分成2層、4層、8層時,對相應電機模型的渦流損耗進行計算,可明顯削弱趨膚效應,降低渦流損耗。  ? 根據(jù)綠芯頻道的數(shù)據(jù),4層扁線繞組電機在93%的高效區(qū)間內(nèi)最大支持轉(zhuǎn)速為12000r/min,但是8層扁線繞組電機在93%的高效區(qū)間內(nèi)最大支持轉(zhuǎn)速為14000r/min。而且8層扁線繞組電機的高效工作區(qū)間明顯大于4層扁線繞組電機。 ?

? 根據(jù)綠芯頻道的數(shù)據(jù),4層扁線繞組電機在93%的高效區(qū)間內(nèi)最大支持轉(zhuǎn)速為12000r/min,但是8層扁線繞組電機在93%的高效區(qū)間內(nèi)最大支持轉(zhuǎn)速為14000r/min。而且8層扁線繞組電機的高效工作區(qū)間明顯大于4層扁線繞組電機。 ?  ? 增加扁線繞組層數(shù)可有效削弱趨膚效應,但是扁線繞組層數(shù)不可能無限增加:1)加工工藝有限,制造成本增加;2)每層繞組都要渡絕緣漆,分層太多會導致絕緣漆占用槽內(nèi)空間增加,槽滿率降低;3)增加層數(shù)雖然削弱了趨膚效應,但是加強了鄰近效應,過度分層會導致交流損耗增大。 除提高效率、降低損耗外,扁線電機相較于圓線電機,擁有更高的功率密度(槽滿率更高)、更強的散熱能力(槽內(nèi)熱阻更低)、更好的NVH表現(xiàn)(機械噪音和電磁噪音更低)。 相較于圓線電機,扁線電機產(chǎn)業(yè)鏈的增量環(huán)節(jié)主要集中在銅線、漆膜和生產(chǎn)設備三部分。銅線端,扁銅線的加工難度明顯高于傳統(tǒng)圓線,并且漆膜涂敷難度增加,扁銅線R角處的涂敷處理尤其困難。扁線的R角在設計過程中如何減小,漆膜厚度如何控制,均勻性如何保證,彎折處的結(jié)構(gòu)強度如何保證等等,都需要較高的設計與加工能力。扁線的精度一致性要求也遠高于圓線,由于單根扁銅線截面積大、層數(shù)少,導線尺寸不一致會對繞組整體性能產(chǎn)生較大的負面影響。

? 增加扁線繞組層數(shù)可有效削弱趨膚效應,但是扁線繞組層數(shù)不可能無限增加:1)加工工藝有限,制造成本增加;2)每層繞組都要渡絕緣漆,分層太多會導致絕緣漆占用槽內(nèi)空間增加,槽滿率降低;3)增加層數(shù)雖然削弱了趨膚效應,但是加強了鄰近效應,過度分層會導致交流損耗增大。 除提高效率、降低損耗外,扁線電機相較于圓線電機,擁有更高的功率密度(槽滿率更高)、更強的散熱能力(槽內(nèi)熱阻更低)、更好的NVH表現(xiàn)(機械噪音和電磁噪音更低)。 相較于圓線電機,扁線電機產(chǎn)業(yè)鏈的增量環(huán)節(jié)主要集中在銅線、漆膜和生產(chǎn)設備三部分。銅線端,扁銅線的加工難度明顯高于傳統(tǒng)圓線,并且漆膜涂敷難度增加,扁銅線R角處的涂敷處理尤其困難。扁線的R角在設計過程中如何減小,漆膜厚度如何控制,均勻性如何保證,彎折處的結(jié)構(gòu)強度如何保證等等,都需要較高的設計與加工能力。扁線的精度一致性要求也遠高于圓線,由于單根扁銅線截面積大、層數(shù)少,導線尺寸不一致會對繞組整體性能產(chǎn)生較大的負面影響。

油冷電機:直接冷卻,高效散熱

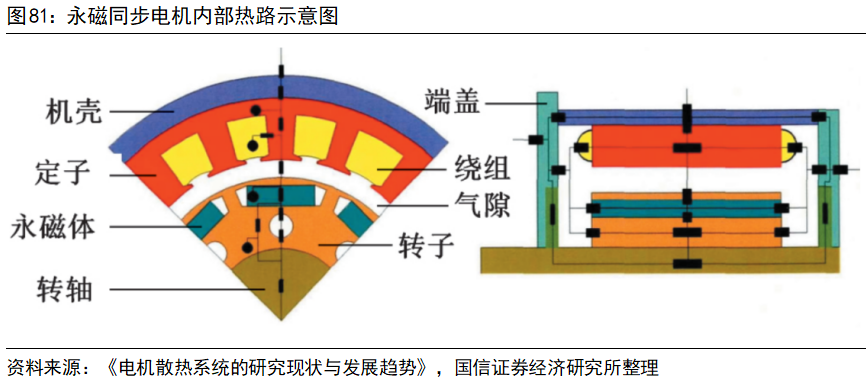

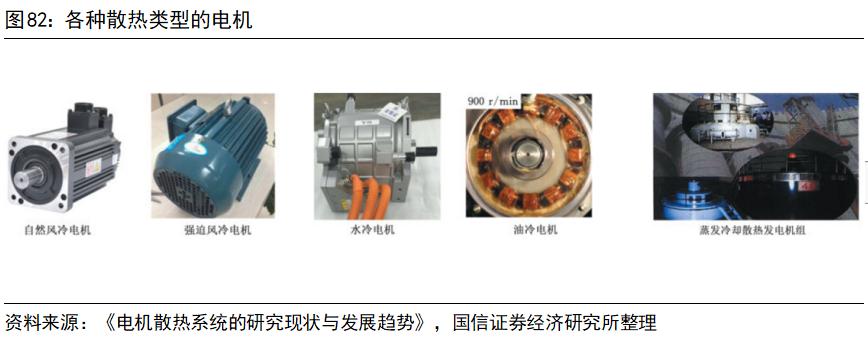

新能源汽車的發(fā)展對電機效率、功率密度、響應速度和振動噪聲等性能指標提出了更高的要求,促使電機向高精度、高功率密度、小型化、輕量化和機電一體化等方向發(fā)展,帶來了電機內(nèi)部發(fā)熱量急劇增加、有效散熱空間嚴重不足等問題,限制了電機系統(tǒng)的功率密度進一步提高。電機內(nèi)部高溫會導致永磁體材料退磁、絕緣層老化,并導致銅線繞組在高溫下的電阻升高,降低電機效率,進一步加劇電機發(fā)熱。根據(jù)《基于熱管的新能源汽車電機散熱系統(tǒng)設計與性能分析》,30%-40%的永磁電機失效是由電機溫升過高引起的。 電機繞組、定子和機殼等關鍵部件的接觸面之間存在絕緣漆、絕緣紙和空氣等熱導率極低的材料,增加了電機各部件間的接觸熱阻,極大地降低了電機關鍵部件的散熱效率。電機內(nèi)部的關鍵發(fā)熱部件與機殼之間的傳熱路徑長、接觸熱阻大,對散熱系統(tǒng)提出了較高要求。  ? 風冷、液冷和蒸發(fā)冷卻散熱系統(tǒng)是三種常用的電機散熱系統(tǒng)。風冷散熱系統(tǒng)憑借成本低、可靠性高和安裝方便等優(yōu)勢,在小功率電機散熱領域得到了廣泛應用。液冷散熱系統(tǒng)具有較高的散熱功率,其散熱效率可以達到前者的50倍,適用于電機發(fā)熱量大、熱流密度高的散熱場合,但是液冷散熱系統(tǒng)需要額外的循環(huán)液路與密封系統(tǒng),增加了電機系統(tǒng)的成本和復雜性。蒸發(fā)冷卻系統(tǒng)則主要應用于兆瓦級大容量發(fā)電機組的散熱系統(tǒng),利用氣液相變循環(huán)實現(xiàn)對電機的高效冷卻。

? 風冷、液冷和蒸發(fā)冷卻散熱系統(tǒng)是三種常用的電機散熱系統(tǒng)。風冷散熱系統(tǒng)憑借成本低、可靠性高和安裝方便等優(yōu)勢,在小功率電機散熱領域得到了廣泛應用。液冷散熱系統(tǒng)具有較高的散熱功率,其散熱效率可以達到前者的50倍,適用于電機發(fā)熱量大、熱流密度高的散熱場合,但是液冷散熱系統(tǒng)需要額外的循環(huán)液路與密封系統(tǒng),增加了電機系統(tǒng)的成本和復雜性。蒸發(fā)冷卻系統(tǒng)則主要應用于兆瓦級大容量發(fā)電機組的散熱系統(tǒng),利用氣液相變循環(huán)實現(xiàn)對電機的高效冷卻。  ? 車用永磁同步電機的液冷形式大致分為兩種:直接冷卻與間接冷卻。間接冷卻是機殼內(nèi)設計的冷卻流道,通過冷卻液流經(jīng)整個機殼帶走熱量。直接冷卻則是在密封的電機內(nèi)部注入冷卻油,利用冷卻油具有較高比熱容的特性進行冷卻。而且直接冷卻可以增大與發(fā)熱源的接觸面積,可以有更好的冷卻效果。永磁同步電機的繞組端部發(fā)熱量大,水冷方式下冷卻液無法直接接觸繞組,但是油冷方式下冷卻油可直接接觸繞組,冷卻效率更高,優(yōu)勢更突出。

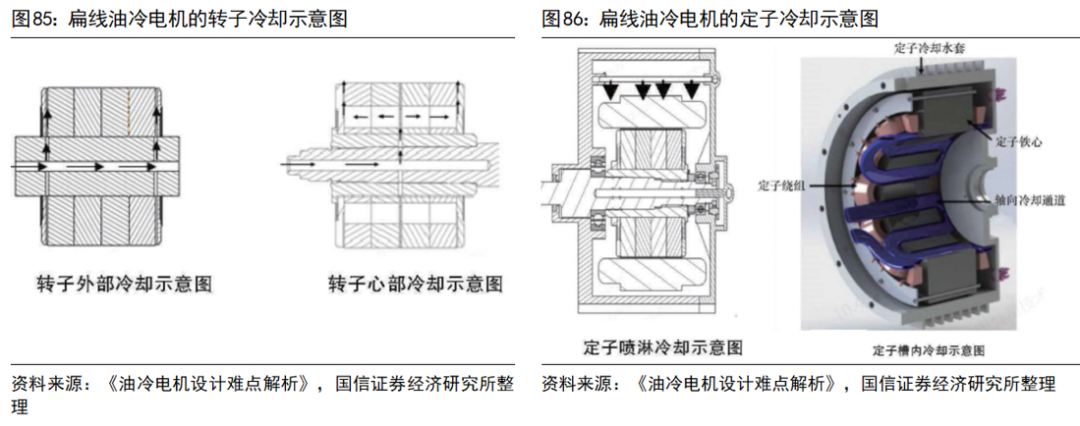

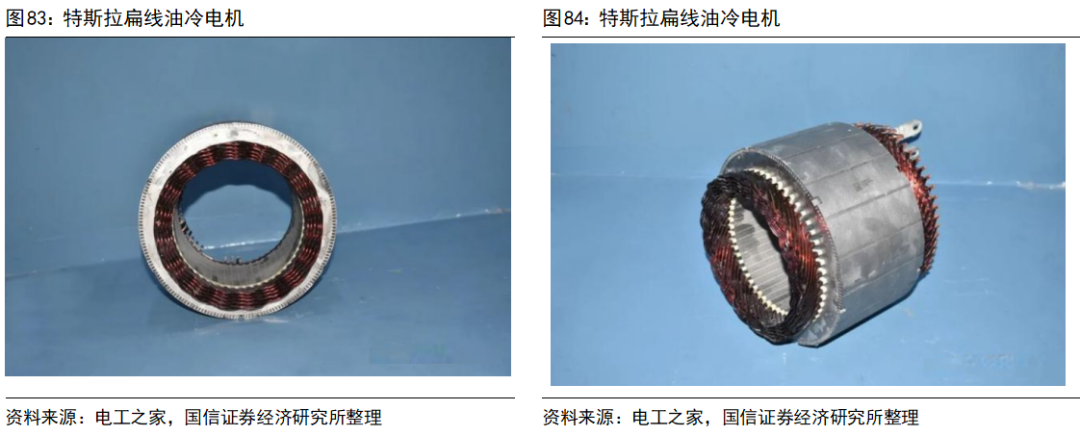

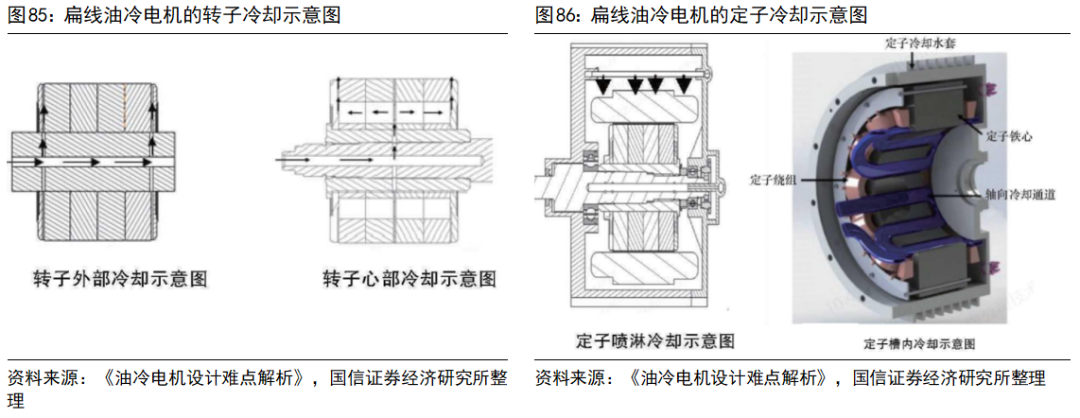

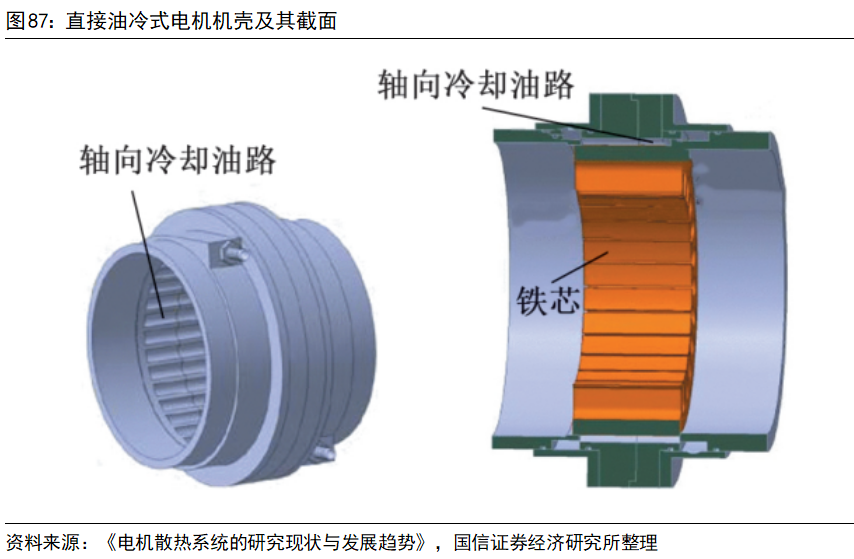

? 車用永磁同步電機的液冷形式大致分為兩種:直接冷卻與間接冷卻。間接冷卻是機殼內(nèi)設計的冷卻流道,通過冷卻液流經(jīng)整個機殼帶走熱量。直接冷卻則是在密封的電機內(nèi)部注入冷卻油,利用冷卻油具有較高比熱容的特性進行冷卻。而且直接冷卻可以增大與發(fā)熱源的接觸面積,可以有更好的冷卻效果。永磁同步電機的繞組端部發(fā)熱量大,水冷方式下冷卻液無法直接接觸繞組,但是油冷方式下冷卻油可直接接觸繞組,冷卻效率更高,優(yōu)勢更突出。  ? 油冷方案一般可分成三種:1)定子淋油:定子繞組淋油或者定子鐵心淋油,冷卻油直接噴淋到定子繞組或鐵心上,對定子進行冷卻。2)定子淋油+轉(zhuǎn)子甩油:定子在淋油冷卻的同時,轉(zhuǎn)子內(nèi)部也設計有油道,轉(zhuǎn)子油道內(nèi)的冷卻油在轉(zhuǎn)子離心力的作用下甩向定子,對定子和轉(zhuǎn)子都起冷卻作用。3)定子內(nèi)油路+定子淋油+轉(zhuǎn)子甩油:在方案2的基礎上增加定子的內(nèi)部冷卻,進一步提升冷卻效果。 轉(zhuǎn)子冷卻方面,一般是通過空心軸將冷卻油導入到轉(zhuǎn)子鐵芯與兩側(cè)端板之間的油道內(nèi),在轉(zhuǎn)子離心力的作用下從端板流出,可有效降低磁鋼的工作溫度,對磁鋼的壽命和電機的輸出能力有明顯的提高。定子冷卻方面,一般是通過淋油的方式將冷卻油噴淋到定子繞組和鐵芯上,在重力作用下流動到其他位置,實現(xiàn)對定子的冷卻。

? 油冷方案一般可分成三種:1)定子淋油:定子繞組淋油或者定子鐵心淋油,冷卻油直接噴淋到定子繞組或鐵心上,對定子進行冷卻。2)定子淋油+轉(zhuǎn)子甩油:定子在淋油冷卻的同時,轉(zhuǎn)子內(nèi)部也設計有油道,轉(zhuǎn)子油道內(nèi)的冷卻油在轉(zhuǎn)子離心力的作用下甩向定子,對定子和轉(zhuǎn)子都起冷卻作用。3)定子內(nèi)油路+定子淋油+轉(zhuǎn)子甩油:在方案2的基礎上增加定子的內(nèi)部冷卻,進一步提升冷卻效果。 轉(zhuǎn)子冷卻方面,一般是通過空心軸將冷卻油導入到轉(zhuǎn)子鐵芯與兩側(cè)端板之間的油道內(nèi),在轉(zhuǎn)子離心力的作用下從端板流出,可有效降低磁鋼的工作溫度,對磁鋼的壽命和電機的輸出能力有明顯的提高。定子冷卻方面,一般是通過淋油的方式將冷卻油噴淋到定子繞組和鐵芯上,在重力作用下流動到其他位置,實現(xiàn)對定子的冷卻。  ? 水冷散熱系統(tǒng)存在銹蝕、堵塞和滲漏等隱患,一旦發(fā)生泄露將直接危及電機的安全,因此需要對水冷散熱系統(tǒng)的循環(huán)管路進行高可靠性的密封。相比于水介質(zhì),油介質(zhì)具有絕緣性好、介電常數(shù)高、凝固點低和沸點高等優(yōu)勢,可以提高電機系統(tǒng)對外界環(huán)境的適應性,避免氣蝕、水垢等腐蝕危害。直接油冷散熱系統(tǒng)的冷卻油與電機發(fā)熱部件直接接觸,其散熱效率遠高于水冷散熱系統(tǒng)。比亞迪DMI系統(tǒng)中的驅(qū)動電機采用直噴式轉(zhuǎn)子油冷技術(shù),可提升電機功率密度32%。

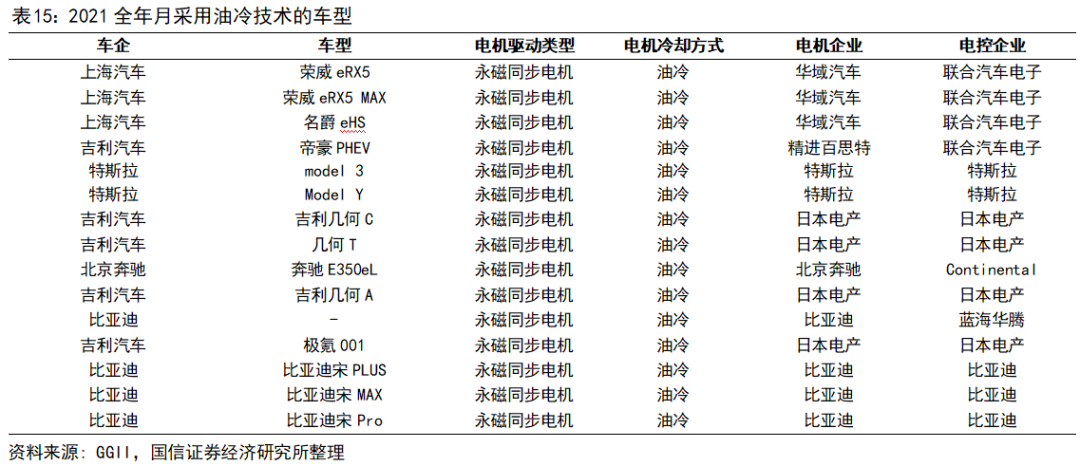

? 水冷散熱系統(tǒng)存在銹蝕、堵塞和滲漏等隱患,一旦發(fā)生泄露將直接危及電機的安全,因此需要對水冷散熱系統(tǒng)的循環(huán)管路進行高可靠性的密封。相比于水介質(zhì),油介質(zhì)具有絕緣性好、介電常數(shù)高、凝固點低和沸點高等優(yōu)勢,可以提高電機系統(tǒng)對外界環(huán)境的適應性,避免氣蝕、水垢等腐蝕危害。直接油冷散熱系統(tǒng)的冷卻油與電機發(fā)熱部件直接接觸,其散熱效率遠高于水冷散熱系統(tǒng)。比亞迪DMI系統(tǒng)中的驅(qū)動電機采用直噴式轉(zhuǎn)子油冷技術(shù),可提升電機功率密度32%。  ? 根據(jù)高工鋰電的數(shù)據(jù),2021全,中國新能源乘用車中采用油冷技術(shù)的整車廠主要有比亞迪、特斯拉、吉利、上汽、奔馳等,落地車型主要有比亞迪宋MAX、比亞迪宋Pro、比亞迪宋Plus,特斯拉Model 3、特斯拉Model Y,上汽榮威eRX5,吉利幾何C、吉利帝豪PHEV、極氪001等。對應的電機供應商則主要是比亞迪自產(chǎn)、特斯拉自產(chǎn)、日電產(chǎn)、精進百思特、華域汽車等。 ?

? 根據(jù)高工鋰電的數(shù)據(jù),2021全,中國新能源乘用車中采用油冷技術(shù)的整車廠主要有比亞迪、特斯拉、吉利、上汽、奔馳等,落地車型主要有比亞迪宋MAX、比亞迪宋Pro、比亞迪宋Plus,特斯拉Model 3、特斯拉Model Y,上汽榮威eRX5,吉利幾何C、吉利帝豪PHEV、極氪001等。對應的電機供應商則主要是比亞迪自產(chǎn)、特斯拉自產(chǎn)、日電產(chǎn)、精進百思特、華域汽車等。 ?  ? 另外,因為扁線端部導體間存在較大的間隙,噴頭出油后,直接滲透入扁線繞組端部,帶走每一個導體的熱量,而圓線繞組端部在浸漆后,成為一個實心整體,冷卻油很難滲入內(nèi)部,帶著中間層導體的熱量,容易在繞組內(nèi)部形成熱孤島。因此扁線和油冷是一對黃金搭檔,配合使用能大幅度提高散熱能力,從而提高功率密度。 油冷電機相較于傳統(tǒng)水冷電機,主要的增量環(huán)節(jié)在于電子油泵/濾清器/散熱器,市場單價通常為150/50/50元左右,視采購廠商的采購量上下波動。此外,油冷電機使用的冷卻油通常為ATF油(自動變速箱油)。

? 另外,因為扁線端部導體間存在較大的間隙,噴頭出油后,直接滲透入扁線繞組端部,帶走每一個導體的熱量,而圓線繞組端部在浸漆后,成為一個實心整體,冷卻油很難滲入內(nèi)部,帶著中間層導體的熱量,容易在繞組內(nèi)部形成熱孤島。因此扁線和油冷是一對黃金搭檔,配合使用能大幅度提高散熱能力,從而提高功率密度。 油冷電機相較于傳統(tǒng)水冷電機,主要的增量環(huán)節(jié)在于電子油泵/濾清器/散熱器,市場單價通常為150/50/50元左右,視采購廠商的采購量上下波動。此外,油冷電機使用的冷卻油通常為ATF油(自動變速箱油)。

多合一電驅(qū)動系統(tǒng)總成:集成化實現(xiàn)降本增效

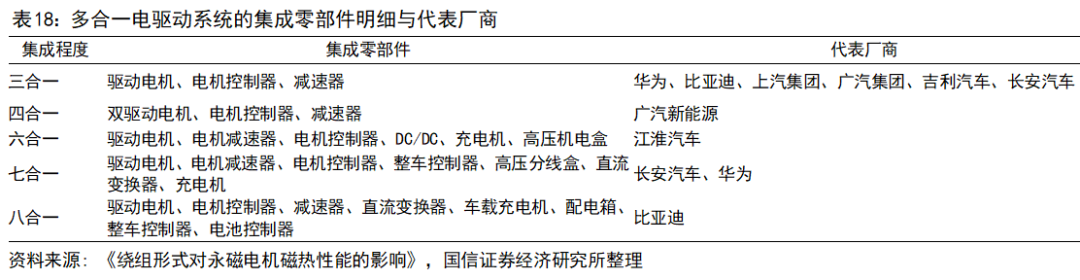

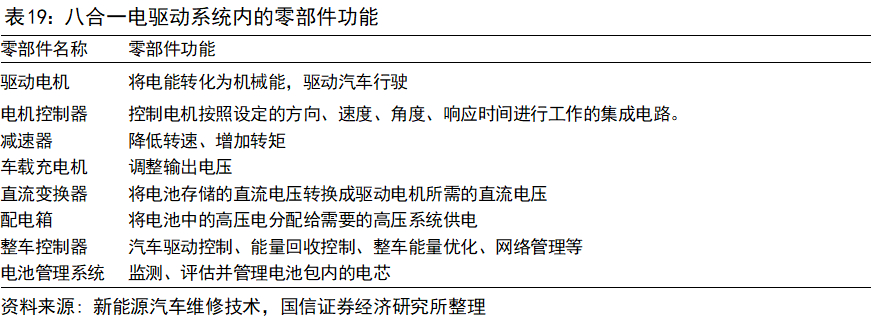

新能源汽車對續(xù)航里程、功率密度、能量利用效率的要求越來越高,電驅(qū)動系統(tǒng)向集成化、小型化和輕量化的方向快速發(fā)展。目前已經(jīng)發(fā)布的多合一電驅(qū)動系統(tǒng)有三合一、四合一、六合一、七合一甚至八合一,其中最常見的還是三合一電驅(qū)動系統(tǒng)。

? 電驅(qū)動系統(tǒng)“多合一”的集成化方案可以讓系統(tǒng)內(nèi)的零部件共享外殼耦合及冷卻系統(tǒng)(例如減速器潤滑油可以用來冷卻驅(qū)動電機,特斯拉回收電機熱量給電池保溫),共享電路及功率半導體,減少線纜用量,有效縮小電驅(qū)動系統(tǒng)的體積和重量,提高功率密度,實現(xiàn)輕量化。 ? 1)適用性廣:多合一電驅(qū)動系統(tǒng)需要頂層設計,從車型平臺上進行規(guī)劃,這樣可以大幅縮短開發(fā)周期,并能以較低成本滿足多種車型的需求; 2)成本降低:減少動力總成內(nèi)部的高壓線束、連接器等零件,減輕重量,降低成本; 3)空間精簡:更緊湊地整合電機、逆變器、減速器等模塊,解放空間,利于整車布置; 4)能效提高:減少或縮短逆變器與電機之間的連接配線,降低電力損耗,提升電驅(qū)動系統(tǒng)的能量利用效率;

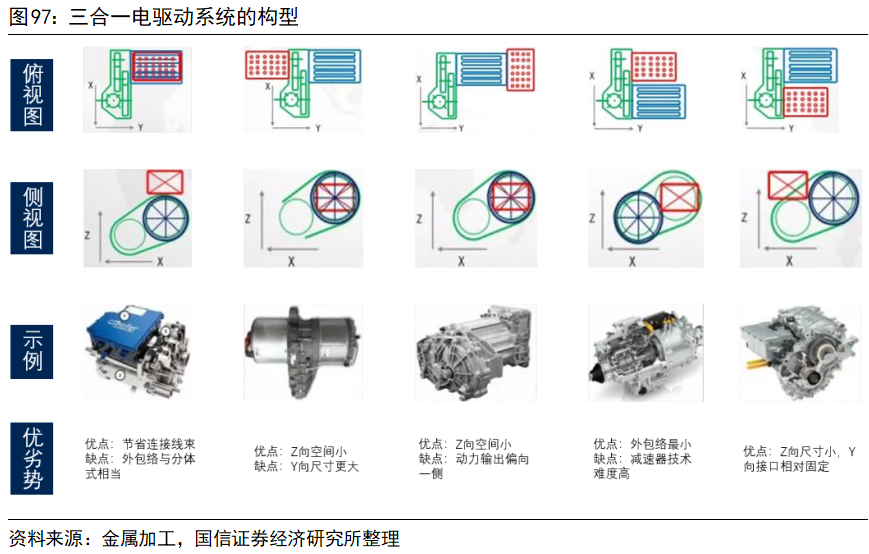

? 電驅(qū)動系統(tǒng)“多合一”的集成化方案可以讓系統(tǒng)內(nèi)的零部件共享外殼耦合及冷卻系統(tǒng)(例如減速器潤滑油可以用來冷卻驅(qū)動電機,特斯拉回收電機熱量給電池保溫),共享電路及功率半導體,減少線纜用量,有效縮小電驅(qū)動系統(tǒng)的體積和重量,提高功率密度,實現(xiàn)輕量化。 ? 1)適用性廣:多合一電驅(qū)動系統(tǒng)需要頂層設計,從車型平臺上進行規(guī)劃,這樣可以大幅縮短開發(fā)周期,并能以較低成本滿足多種車型的需求; 2)成本降低:減少動力總成內(nèi)部的高壓線束、連接器等零件,減輕重量,降低成本; 3)空間精簡:更緊湊地整合電機、逆變器、減速器等模塊,解放空間,利于整車布置; 4)能效提高:減少或縮短逆變器與電機之間的連接配線,降低電力損耗,提升電驅(qū)動系統(tǒng)的能量利用效率;  常見的三合一電驅(qū)動系統(tǒng),根據(jù)電機控制器的位置,可大致分為五種類型。電機控制器或與驅(qū)動電機、減速器并列分布,或集成于驅(qū)動電機內(nèi),或集成于減速器內(nèi),在尺寸、線束用量、技術(shù)難度上各有優(yōu)劣勢。 ?

常見的三合一電驅(qū)動系統(tǒng),根據(jù)電機控制器的位置,可大致分為五種類型。電機控制器或與驅(qū)動電機、減速器并列分布,或集成于驅(qū)動電機內(nèi),或集成于減速器內(nèi),在尺寸、線束用量、技術(shù)難度上各有優(yōu)劣勢。 ?  ? 多合一電驅(qū)動系統(tǒng)的主要壁壘在于: ? 1)產(chǎn)品設計協(xié)調(diào):電驅(qū)動系統(tǒng)中的電機、減速器、逆變器等核心零部件可能來自不同的供應商,需要有集成廠商統(tǒng)一設計、規(guī)劃、生產(chǎn),進行跨領域的協(xié)調(diào)。 2)冷卻系統(tǒng)集成:多合一電驅(qū)動系統(tǒng)往往共享外殼與冷卻系統(tǒng),電機、電機控制器、DC/DC等都是熱源,對冷卻系統(tǒng)的設計要求大大提高。 3)品控問題:多個核心零部件集成對生產(chǎn)工藝、品控水平提出了很高要求,單一零部件的故障對集成系統(tǒng)的影響不容忽視。 4)EMC問題:大量電子元器件及驅(qū)動電機的集成,相互之間的電磁干擾問題需要找到平衡點。

? 多合一電驅(qū)動系統(tǒng)的主要壁壘在于: ? 1)產(chǎn)品設計協(xié)調(diào):電驅(qū)動系統(tǒng)中的電機、減速器、逆變器等核心零部件可能來自不同的供應商,需要有集成廠商統(tǒng)一設計、規(guī)劃、生產(chǎn),進行跨領域的協(xié)調(diào)。 2)冷卻系統(tǒng)集成:多合一電驅(qū)動系統(tǒng)往往共享外殼與冷卻系統(tǒng),電機、電機控制器、DC/DC等都是熱源,對冷卻系統(tǒng)的設計要求大大提高。 3)品控問題:多個核心零部件集成對生產(chǎn)工藝、品控水平提出了很高要求,單一零部件的故障對集成系統(tǒng)的影響不容忽視。 4)EMC問題:大量電子元器件及驅(qū)動電機的集成,相互之間的電磁干擾問題需要找到平衡點。

-

電機

+關注

關注

142文章

8932瀏覽量

145094 -

定子繞組

+關注

關注

0文章

86瀏覽量

14754 -

散熱系統(tǒng)

+關注

關注

0文章

62瀏覽量

10472

發(fā)布評論請先 登錄

相關推薦

三種方法 為內(nèi)存打造散熱系統(tǒng)

三種常用的嵌入式操作系統(tǒng)是什么

三種投影機散熱技術(shù)是哪三種

三種不同的“防 Ping”技巧

發(fā)電機勵磁方式有哪些_三種發(fā)電機勵磁方式

電源模塊散熱的三種有效方法

三種常用的電機散熱系統(tǒng)

三種常用的電機散熱系統(tǒng)

評論