800V高壓平臺(tái)下,整車電池系統(tǒng),充電系統(tǒng),電驅(qū)系統(tǒng)均要向高電壓平臺(tái)進(jìn)行開發(fā)。電機(jī)作為三電系統(tǒng)中的核心,其效率表現(xiàn)直接影響了整車的性能。而在800V架構(gòu)下,電機(jī)的設(shè)計(jì)與低壓平臺(tái)的設(shè)計(jì)也有所不同,要求電驅(qū)系統(tǒng)向高效化、輕量化以及低成本化邁進(jìn)。在此背景下,由扁銅線繞制而成的電機(jī)越來越受到供應(yīng)商和主機(jī)廠的青睞。

扁線電機(jī)繞組形式

按制造工藝分類,扁線電機(jī)的繞組方式主要有Hair-pin,I-pin以及連續(xù)波繞組三類。

1

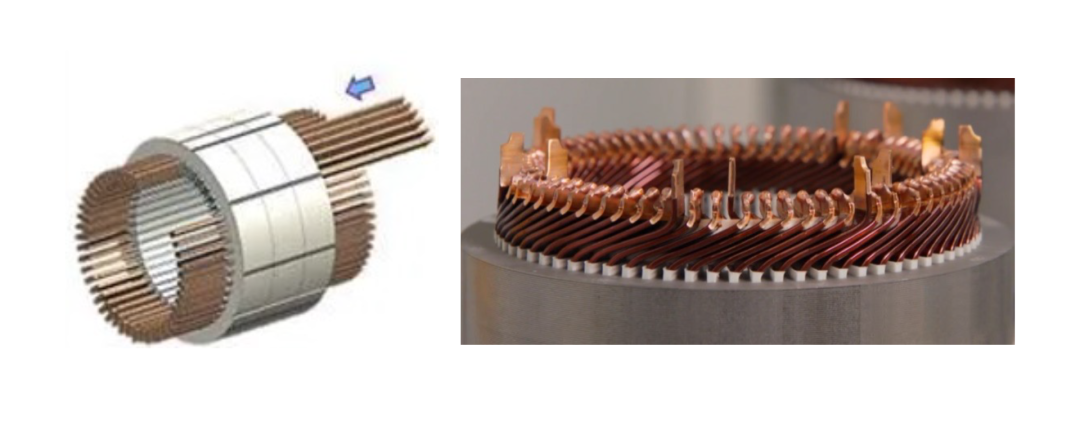

I-pin繞組

I-pin繞組屬于軸向嵌裝繞組,直接將扁線導(dǎo)體軸向嵌入鐵芯槽后,對兩頭進(jìn)行扭折焊接,制造工藝較為簡單,但由于焊接部位額外占用徑向尺寸,尾部長,銅耗大,溫度增加的同時(shí)效率也會(huì)有所降低。

I-pin繞組

2

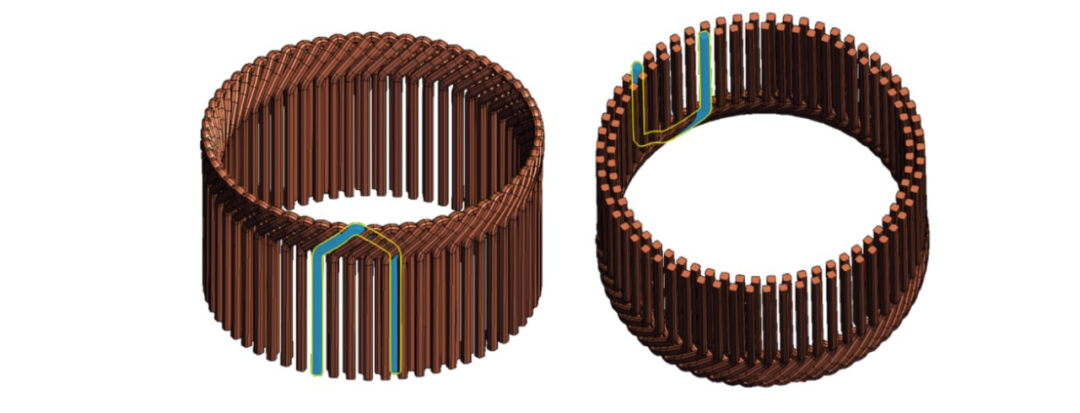

Hair-pin繞組

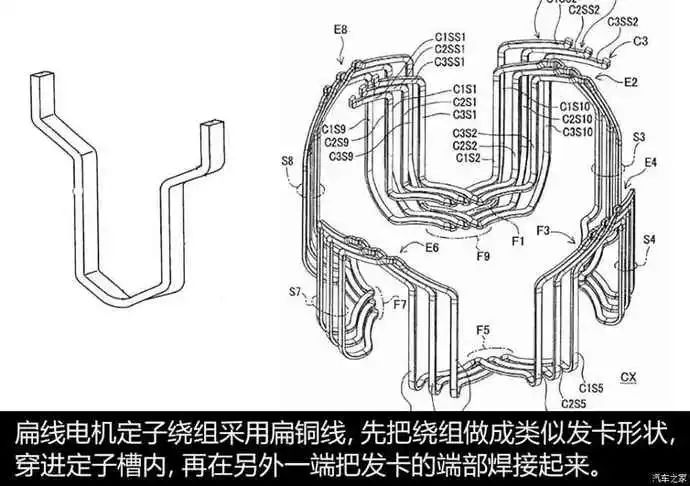

Hair-pin繞組的制造工藝較I-pin繞組相對復(fù)雜,制造工藝過程中多了預(yù)成型這一步。Hair-pin繞組需要對扁銅線預(yù)成型成發(fā)卡狀,另一端為焊接端,制造工藝較為困難。但由于減少了一端的焊接,整體的銅耗要低于I-pin繞組,電機(jī)效率也有一定的提升。

Hair-pin繞組

除了成型工藝難度外,扁線hairpin繞組的工藝?yán)щy還在于在繞組端部的絕緣處理上,以避免繞組和定子的直接接觸。與此同時(shí),為了保證結(jié)構(gòu)緊湊,繞組和繞組之間的間隙要足夠的小。小的間隙就會(huì)帶來兩個(gè)問題:

小間隙對工藝容差小,對氣息偏小的區(qū)域容易產(chǎn)生匝間擊穿短路問題以及隱藏的內(nèi)在缺陷。

匝間樹脂絕緣材料的損傷問題,一般通過在繞組和繞組之間的間隙內(nèi)部安裝絕緣紙的方法進(jìn)行處理,但工藝成本較高。

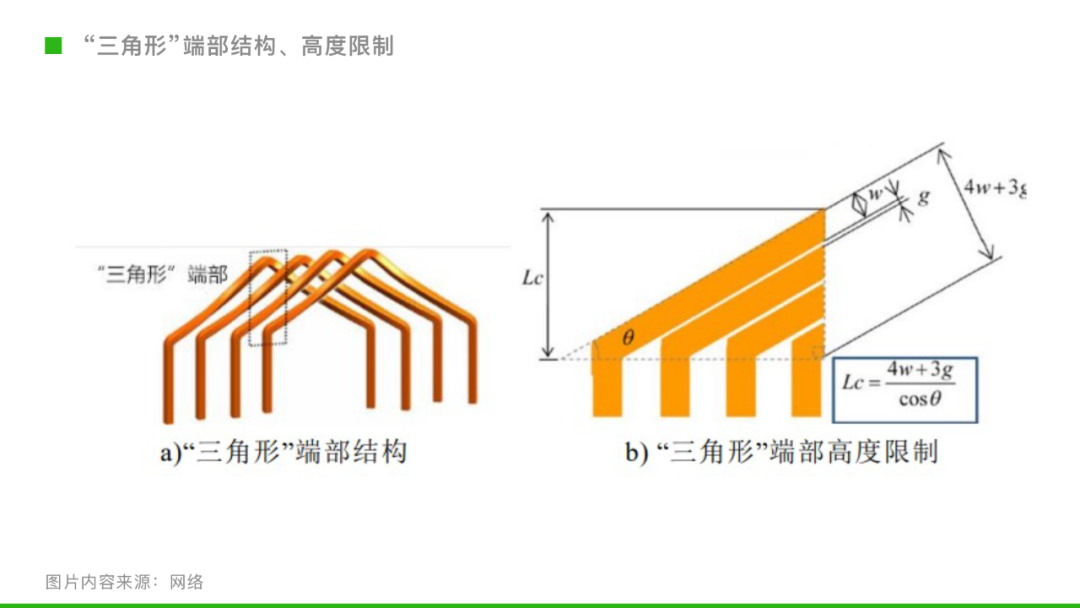

采用發(fā)卡電機(jī)的繞組在端部高度上也遇到了極限,常規(guī)hairpin繞組的端部以三角形的形式呈現(xiàn),端部高度Lc受到三角形的角度 θ和間隙的限制。

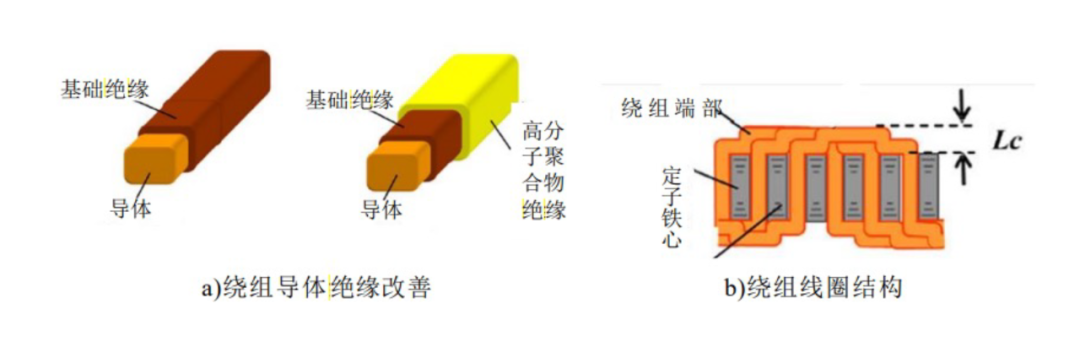

“三角形”端部結(jié)構(gòu),高度限制

目前針對繞組高度這一問題,日本電裝DENSO采用了階梯式的端部設(shè)計(jì),減少繞組的轉(zhuǎn)彎半徑,使得端部高度Lc受到三角邊角度θ的約束減少,更加緊湊繞組結(jié)構(gòu)。而為了解決繞組間絕緣問題,DENSO在扁線基礎(chǔ)絕緣的基礎(chǔ)上,額外加上高分子聚合物絕緣材料,使得不同的線圈即便在接觸后也能滿足絕緣要求。

“階梯型”端部結(jié)構(gòu),高度限制

在扁線基礎(chǔ)絕緣的基礎(chǔ)上,額外加上高分子聚合物絕緣材料

值得注意的是,雖然hairpin和I-pin兩種繞組在最高效率和峰值扭矩上不相上下,并且I-pin的繞組工藝更為簡單。但是由于焊點(diǎn)問題,增加的焊點(diǎn)所導(dǎo)致的失效風(fēng)險(xiǎn)也越高,因此Hair-pin繞組工藝是國內(nèi)外廣泛采用的工藝。目前,特斯拉22款Model 3/Y后驅(qū)已經(jīng)搭載了Hair-pin繞組的扁線電機(jī)。

hair-pin繞組的扁線電機(jī)

3

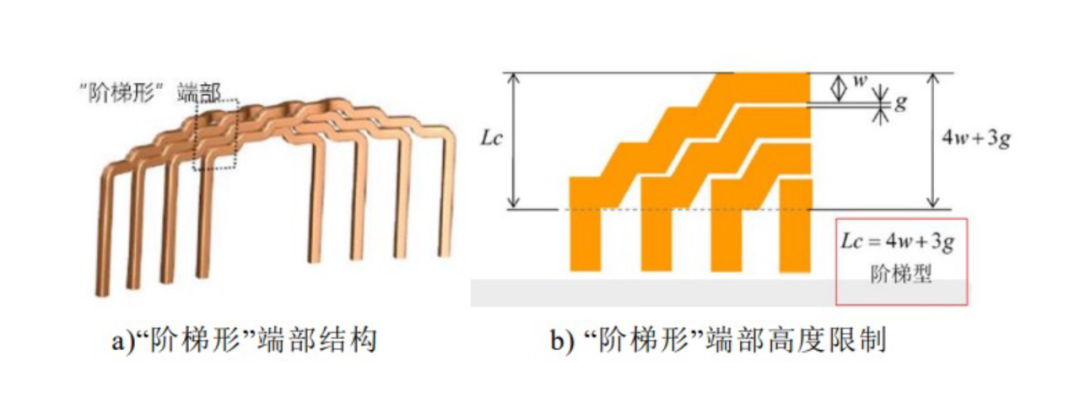

連續(xù)波繞組

波繞扁線是一種焊點(diǎn)少,設(shè)計(jì)靈活性高的繞組工藝,但以目前現(xiàn)有的線圈排布方式,主要存在以下幾個(gè)問題:

繞組支路不對稱,導(dǎo)致反電勢、電阻、電感存在差異,降低電機(jī)性能,同時(shí)繞組環(huán)流將增加電機(jī)的附加損耗,導(dǎo)致電機(jī)局部過熱。

電機(jī)繞組排布困難,容易發(fā)生交疊,難以放進(jìn)定子槽。

當(dāng)波繞組的跨距不同時(shí),制作過程復(fù)雜,模具投入成本高,生產(chǎn)難度大。

連續(xù)波繞組

電機(jī)冷卻及散熱研究

800V高壓平臺(tái)和扁線繞組工藝的應(yīng)用必將導(dǎo)致電機(jī)朝著高功率,高轉(zhuǎn)速的方向發(fā)展。尤其在應(yīng)用了Hairpin繞組的電機(jī)上,由于集膚效應(yīng)和渦流產(chǎn)生的熱損耗,不僅降低電機(jī)整體效率,電機(jī)長時(shí)間在高溫環(huán)境下運(yùn)行容易發(fā)生磁體退磁,絕緣材料老化以及降低變速箱等驅(qū)動(dòng)單元使用壽命的問題。因此這就對電機(jī)的散熱手段提出了新的要求。

電機(jī)冷卻主要有風(fēng)冷,油冷以及水冷等三種手段,風(fēng)冷由于散熱效果有限,目前已有的電機(jī)鮮有采用這種冷卻形式。

水冷電機(jī)是借鑒了油車中發(fā)動(dòng)機(jī)的冷卻方式借用冷卻水和乙二醇的混合液,通過殼體的冷卻回路對電機(jī)進(jìn)行冷卻。但是隨著電機(jī)的功率密度越來越大,長需要對發(fā)熱熱源直接進(jìn)行冷卻以獲得良好的散熱效果,而水其本身的導(dǎo)電導(dǎo)磁特性,并且沸點(diǎn)低,易膨脹等問題導(dǎo)致現(xiàn)在已有的水冷技術(shù)難以滿足電機(jī)高功率的需求。

油冷是現(xiàn)在主要應(yīng)用的冷卻方式。冷卻油本身不導(dǎo)電不導(dǎo)磁,可以直接在電機(jī)殼體內(nèi)部對齒軸、定子等進(jìn)行冷卻,可以起到較好的冷卻效果。除此之外,通過調(diào)整冷卻油的配方,還可在冷卻的同時(shí)對電驅(qū)系統(tǒng)內(nèi)部的零件起到潤滑的作用。因此采用優(yōu)良配比的油冷方案將成為未來電機(jī)冷卻方案的主流趨勢。

基于上述的油冷測量,不少新勢力在多合一電機(jī)技術(shù)方面也進(jìn)行了智能油溫測量的考慮,以華為的One-drive高轉(zhuǎn)速智能油冷四驅(qū)系統(tǒng)為例,其計(jì)劃采用噴淋式油道設(shè)計(jì)直接對齒軸等摩擦生熱的零件進(jìn)行冷卻,獲得最好的冷卻效果。

汽車驅(qū)動(dòng)電機(jī)扁線繞組換位技術(shù)

在2021年全球新能源汽車前沿及創(chuàng)新技術(shù)評選中,由哈爾濱理工大學(xué)申報(bào)的《汽車驅(qū)動(dòng)電機(jī)扁線繞組換位技術(shù)》能有效減小環(huán)流和渦流損耗,可以省去槽部插線、端部扭轉(zhuǎn)、焊接等復(fù)雜工藝,有望成為驅(qū)動(dòng)電機(jī)第三代繞組引領(lǐng)技術(shù)。

1

前瞻性

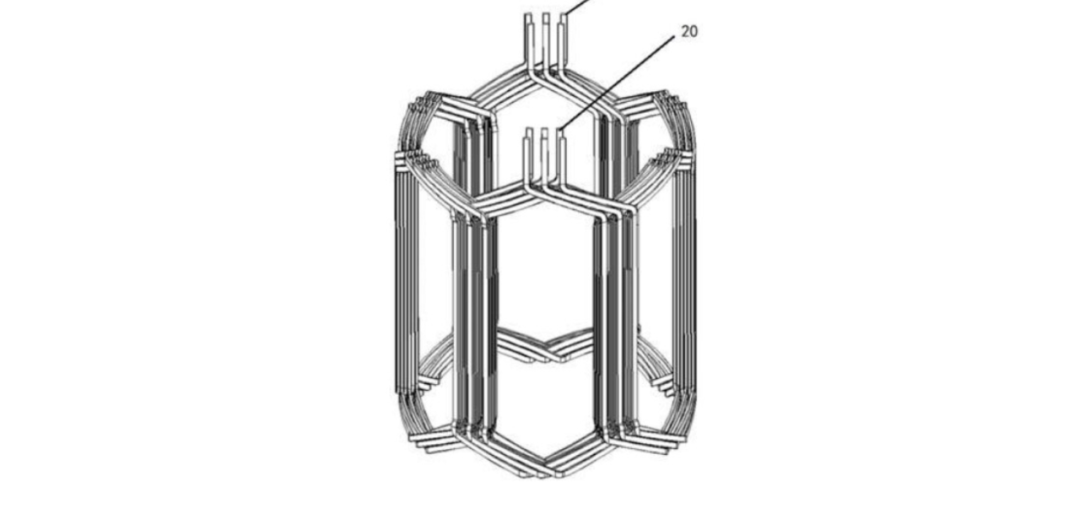

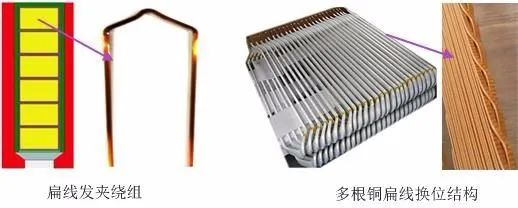

驅(qū)動(dòng)電機(jī)是新能源汽車的核心動(dòng)力來源,隨著對新能源汽車輕量化、低成本、高可靠性等要求的逐步提高,對驅(qū)動(dòng)電機(jī)功率密度、峰值效率、高效率區(qū)提出了日益嚴(yán)苛要求。目前的解決途徑主要集中在驅(qū)動(dòng)電機(jī)磁路結(jié)構(gòu)設(shè)計(jì)和控制方法上,對功率密度、效率的提高貢獻(xiàn)有限,繞組損耗占驅(qū)動(dòng)電機(jī)總損耗一半左右,尤其當(dāng)高速高頻時(shí)損耗占比更大,因此,突破汽車驅(qū)動(dòng)電機(jī)的繞組設(shè)計(jì)技術(shù)不僅是提高驅(qū)動(dòng)電機(jī)功率密度與效率的有效解決途徑,也是未來提高電機(jī)繞組絕緣等級與電壓等級的前瞻技術(shù)。目前,汽車驅(qū)動(dòng)電機(jī)廣泛采用扁線發(fā)夾繞組,該繞組特點(diǎn)是在槽內(nèi)沿高度方向緊密插入多根單匝銅扁線,銅扁線端部采用特殊工藝進(jìn)行扭轉(zhuǎn)、焊接。由于扁線發(fā)夾繞組層數(shù)受到限制,銅扁線截面積較大,導(dǎo)致銅扁線中渦流附加損耗很大,加之,汽車驅(qū)動(dòng)電機(jī)時(shí)常工作在高頻、高諧波工況,會(huì)引起效率降低、發(fā)熱嚴(yán)重;除此之外,扁線發(fā)夾繞組采用的槽部插線、端部扭轉(zhuǎn)、焊接工藝極為復(fù)雜,整套生產(chǎn)線成本高,系列化生產(chǎn)困難。為克服扁線發(fā)夾繞組的局限,提出了汽車驅(qū)動(dòng)電機(jī)扁線繞組換位技術(shù),該技術(shù)采用多根小截面銅扁線構(gòu)成并繞換位結(jié)構(gòu),可以有效減小附加損耗,提高效率和功率密度;扁線換位繞組端部無需焊接、工藝簡單、成本低、便于系列化生產(chǎn);扁線換位繞組可以實(shí)現(xiàn)股線一體化設(shè)計(jì),有效提高繞組絕緣等級和散熱能力;扁線換位繞組可以進(jìn)行標(biāo)準(zhǔn)化繞制,實(shí)現(xiàn)下線前的檢測與評估,有效提高繞組的運(yùn)行可靠性。

繞組結(jié)構(gòu)

2

引領(lǐng)性

汽車驅(qū)動(dòng)電機(jī)扁線繞組換位技術(shù)突破了設(shè)計(jì)、制造、檢測、評價(jià)等多維度的基礎(chǔ)性與前沿性瓶頸問題,其技術(shù)引領(lǐng)性主要體現(xiàn)在以下三個(gè)方面:

提出了汽車驅(qū)動(dòng)電機(jī)的扁線繞組換位技術(shù)的理論體系,針對汽車驅(qū)動(dòng)電機(jī)軸向短、端部短、極數(shù)多、槽數(shù)少等繞組換位的瓶頸問題,提出了基于漏電勢補(bǔ)償?shù)倪B續(xù)換位思想,實(shí)現(xiàn)了定子繞組電負(fù)荷平衡、附加損耗低、效率高、全域溫升分布均勻;針對復(fù)雜換位結(jié)構(gòu),提出了三維電磁熱數(shù)值模擬方法,實(shí)現(xiàn)了溫升監(jiān)測點(diǎn)的準(zhǔn)確預(yù)判。

扁線繞組換位技術(shù)

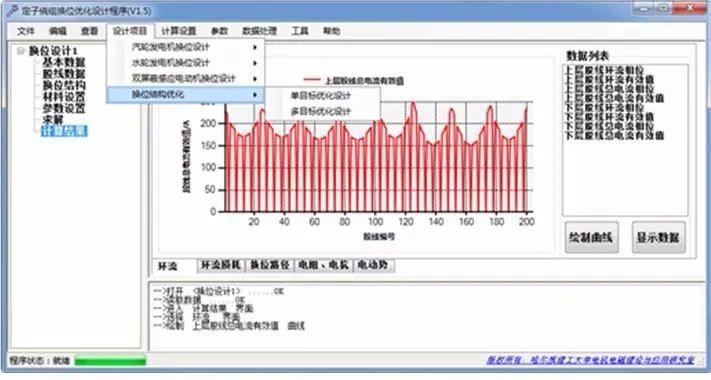

提出了汽車驅(qū)動(dòng)電機(jī)扁線換位繞組系列化產(chǎn)品通用的換位設(shè)計(jì)方法和設(shè)計(jì)技術(shù)。提出了基于離散積分法、等效電路網(wǎng)絡(luò)法、多變量多目標(biāo)優(yōu)化算法的通用換位設(shè)計(jì)方法,開發(fā)了通用換位設(shè)計(jì)軟件。解決了換位設(shè)計(jì)方法和設(shè)計(jì)技術(shù)的瓶頸問題,為汽車驅(qū)動(dòng)電機(jī)扁線換位繞組系列化產(chǎn)品以及新產(chǎn)品的研發(fā)提供了換位設(shè)計(jì)新技術(shù)。

扁線換位繞組通用換位設(shè)計(jì)軟件

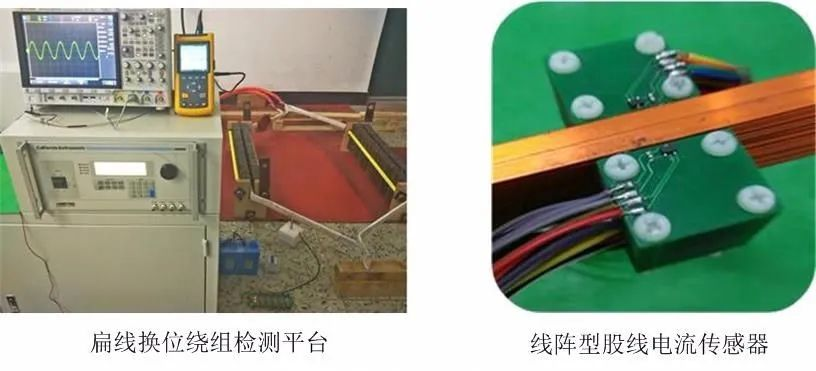

開發(fā)了多路并繞股線環(huán)流檢測系統(tǒng)及扁線換位繞組評測技術(shù)。傳統(tǒng)研究未解決扁線換位繞組的多路并繞股線緊密貼合并聯(lián)結(jié)構(gòu)下的環(huán)流實(shí)驗(yàn)測試難題。本技術(shù)提出了扁線換位繞組多路并繞股線環(huán)流實(shí)時(shí)測試方法、搭建了實(shí)測平臺(tái)并開發(fā)了線陣型股線電流傳感器,進(jìn)而研發(fā)出了扁線繞組換位的在線評價(jià)技術(shù)和故障診斷技術(shù),攻克了環(huán)流檢測與換位評測的難題。

扁線繞組評測技術(shù)

3

顛覆性

汽車驅(qū)動(dòng)電機(jī)繞組技術(shù)經(jīng)歷了第一代常規(guī)圓散線繞組,第二代扁線發(fā)夾繞組的研發(fā)過程,初步實(shí)現(xiàn)了高槽滿率、高功率密度與輕量化。扁線繞組換位技術(shù)不但可以改變汽車驅(qū)動(dòng)電機(jī)的復(fù)雜制造工藝、降低成本,而且可以突破汽車驅(qū)動(dòng)電機(jī)功率密度、峰值效率以及高效率區(qū)的上限,有望替代扁線發(fā)夾繞組成為汽車驅(qū)動(dòng)電機(jī)的第三代繞組。本技術(shù)顛覆了前兩代繞組股線的散線模式,全面實(shí)現(xiàn)繞組損耗、絕緣、散熱等多目標(biāo)協(xié)同設(shè)計(jì)。

扁線換位繞組通過顛覆性的手段,實(shí)現(xiàn)了效率的提升,充分利用股線的并繞、換位節(jié)距的選擇以平衡每根扁銅線所交鏈的漏磁鏈,可以使得附加損耗降到最低。與圓散線繞組和扁線發(fā)夾繞組相比,可以提高汽車驅(qū)動(dòng)電機(jī)的效率,尤其對于高速高頻工況,附加損耗降低效果顯著,可以拓寬汽車驅(qū)動(dòng)電機(jī)的高效率區(qū)。

扁線換位繞組顛覆了圓散線繞組和扁線發(fā)夾繞組的設(shè)計(jì)方法和設(shè)計(jì)理念,扁線換位繞組的設(shè)計(jì)方案靈活多樣,沒有扁線發(fā)夾繞組層數(shù)的限制,可以根據(jù)技術(shù)需求,設(shè)計(jì)不同的繞組排列方案和換位方式。

扁線換位繞組顛覆了圓散線繞組和扁線發(fā)夾繞組的制造工藝,既兼顧了圓散線繞組繞制和下線工藝的優(yōu)勢,又省去了扁線發(fā)夾繞組的槽部插線、端部扭轉(zhuǎn)、焊接等工藝過程,降低了生產(chǎn)成本,還可以實(shí)現(xiàn)股線一體化設(shè)計(jì),為繞組絕緣等級和電壓等級的提高預(yù)留了空間。

汽車驅(qū)動(dòng)電機(jī)扁線繞組換位技術(shù)解決了設(shè)計(jì)、檢測、評價(jià)等多維度的基礎(chǔ)性與前沿性瓶頸問題,形成了汽車驅(qū)動(dòng)電機(jī)扁線繞組的換位技術(shù)體系。本技術(shù)能夠省去扁線發(fā)夾繞組的槽部插線、端部扭轉(zhuǎn)、焊接等復(fù)雜工藝過程,無需購買價(jià)格高昂的扁線發(fā)夾繞組整套生產(chǎn)線,大大降低了汽車驅(qū)動(dòng)電機(jī)的生產(chǎn)制造成本;而且,與第二代扁線發(fā)夾繞組相比,能夠降低汽車驅(qū)動(dòng)電機(jī)全工況的附加損耗,降低電機(jī)溫升,提高運(yùn)行可靠性,有望突破汽車驅(qū)動(dòng)電機(jī)功率密度、峰值效率以及高效率區(qū)的上限;本技術(shù)亦便于提高電機(jī)繞組絕緣等級,為未來汽車驅(qū)動(dòng)電機(jī)電壓等級提升奠定了技術(shù)基礎(chǔ)。因此,本技術(shù)必將成為汽車驅(qū)動(dòng)電機(jī)第三代繞組的引領(lǐng)技術(shù),無論從生產(chǎn)制造成本還是技術(shù)的前沿性角度,該技術(shù)均具有很好的推廣價(jià)值和社會(huì)經(jīng)濟(jì)效益,是未來汽車驅(qū)動(dòng)電機(jī)繞組的必然選擇。

編輯:黃飛

-

汽車驅(qū)動(dòng)

+關(guān)注

關(guān)注

0文章

12瀏覽量

7870 -

電流傳感器

+關(guān)注

關(guān)注

10文章

975瀏覽量

41100 -

扁線電機(jī)

+關(guān)注

關(guān)注

0文章

72瀏覽量

853

原文標(biāo)題:800V架構(gòu)下,扁線電機(jī)該怎么“繞”?

文章出處:【微信號:智享新動(dòng)力,微信公眾號:智享新動(dòng)力】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

扁線電機(jī)的繞組設(shè)計(jì)及集膚效應(yīng)

基于JMAG的扁線電機(jī)仿真關(guān)鍵技術(shù)探討

什么是扁線電機(jī)?它的優(yōu)勢有哪些?扁線電機(jī)的種類介紹

新能源驅(qū)動(dòng)電機(jī)如何選擇繞組線?

什么是扁線電機(jī)?扁線電機(jī)都有哪些優(yōu)劣勢?

扁線電機(jī)的優(yōu)勢_扁線電機(jī)的劣勢

何謂扁線電機(jī)?新能源汽車驅(qū)動(dòng)為什么要電機(jī)扁線化

扁線電機(jī)中的繞組排布及連接方式

扁線電機(jī)與圓線電機(jī)的對比分析

淺談扁線電機(jī)的四大應(yīng)用阻礙

扁線電機(jī)有什么優(yōu)勢和劣勢

汽車驅(qū)動(dòng)扁線電機(jī)繞組常見形式

探討汽車驅(qū)動(dòng)電機(jī)扁線繞組換位技術(shù)

探討汽車驅(qū)動(dòng)電機(jī)扁線繞組換位技術(shù)

評論