一、BMS系統簡介

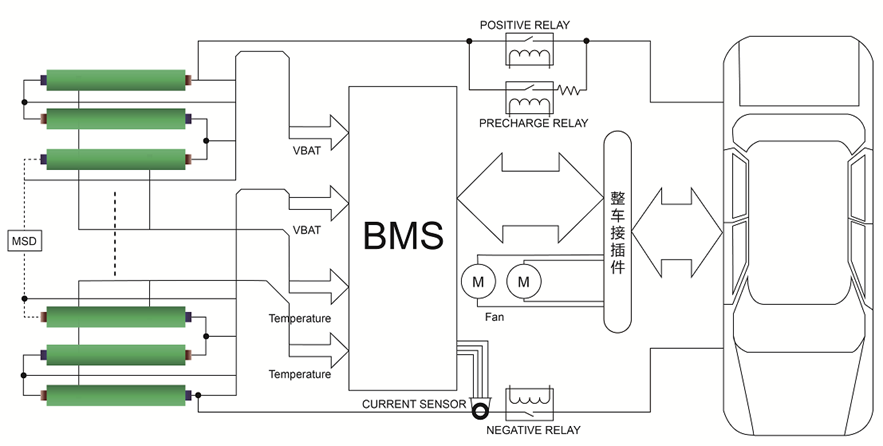

新能源電動汽車控制系統主要由電池管理系統(BMS)、充電機控制單元、電動機控制單元和整車控制單元(如圖1)等組成。

圖1:新能源電動汽車控制系統

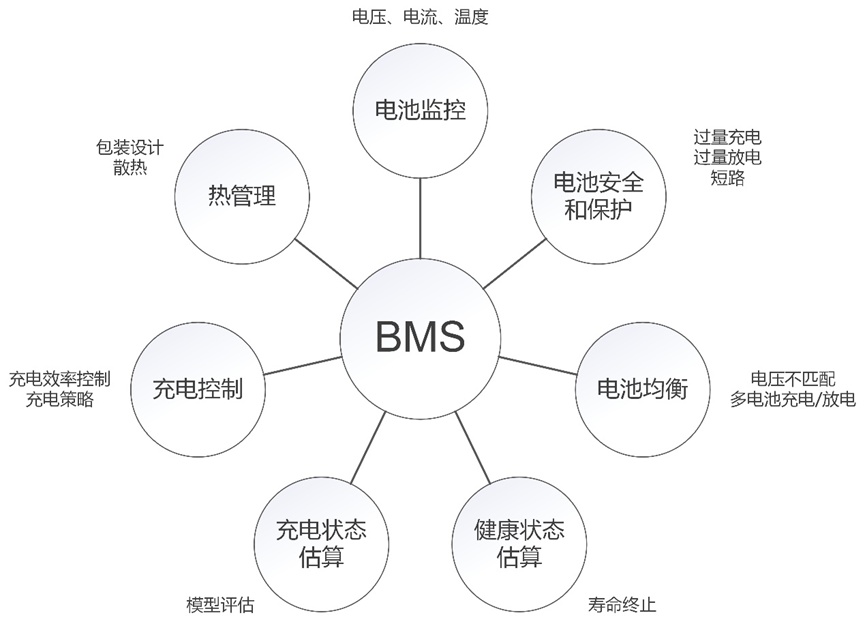

其中,BMS系統是電動汽車中的不可缺少的核心部分,能夠對新能源電動汽車進行實時監控和在線監測,從而采集電池系統電壓、電流、溫度等感知參數。另外,BMS系統還能夠對電池運行狀態和電池組離散性進行科學控制,一旦電池組出現故障或潛在隱患,系統會自動發出報警信號,提醒相關人員采取措施進行處理。如果將電動汽車中的電池組比作一支軍隊,那么BMS系統就是帶領軍隊前進的領導,其存在能夠使電池組運行達到事半功倍的效果。按照功能,我們可以把BMS的核心功能(如圖2)劃分為電池監控(Cell Monitoring)、電池安全和保護(Battery Safety and Protection)、電池均衡(Cell Balancing)、健康狀態估算(SOH)、充電狀態估算(SOC)、充電控制(Charge Control)、熱管理(Thermal Management)等功能。

圖2:BMS核心功能

二、BMS芯片技術簡述

隨著新能源電動汽車自燃事故與日俱增,為保障電池的安全穩定,電池管理芯片已成為新能源汽車、消費電子、工業控制等領域極其重要的元器件。值得注意的是,在消費電子和工業控制領域,市場上已經涌現出非常多的國產品牌電池管理芯片,但在應用于新能源汽車的動力電池領域,BMS芯片仍舊依賴進口芯片,***寥寥無幾。能提供車規級BMS芯片完整解決方案的供應商主要有ADI、TI、ST、NXP、Renesas、Infineon等企業。我國BMS芯片和國外的差距主要體現在檢測精度、均衡算法以及所支持的最高電池節數方面,相信在國家的大力支持和集成電路行業的高速發展,以及電動汽車和消費電子應用的推動,BMS芯片也將實現快速增長。

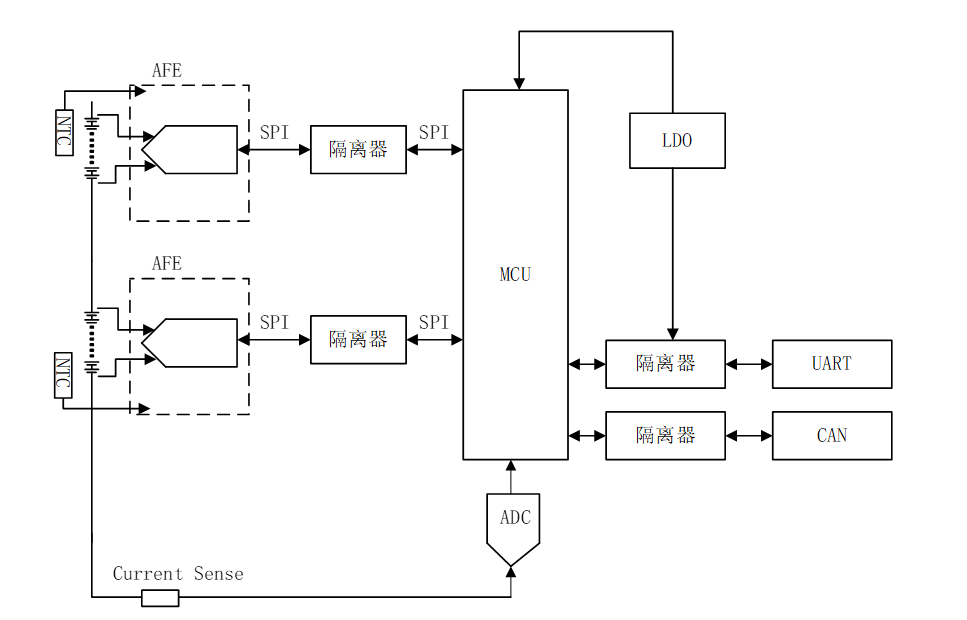

良好的BMS芯片對安全駕駛起著重要作用。BMS芯片主要涉及到 AFE、MCU、ADC、數字隔離器等(如圖3)。其中,AFE模擬前端芯片(在BMS中專指電池采樣芯片),用來采集電芯電壓、電流、溫度等感知信息后通過模數轉換器(ADC)轉換為數字值,同時還要支持電池的均衡功能,通常來說芯片會集成被動均衡功能。BMS中的MCU芯片起到處理AFE芯片采集的信息并計算SOC、SOH等參數的作用。數字隔離器主要在高低壓之間的數字通信,比如在BMS主控板上的高壓采樣和MCU之間的SPI通信以及采樣板AFE與MCU的SPI通信。

圖3:BMS系統功能組成圖

AFE模擬前端芯片(電池采樣芯片)

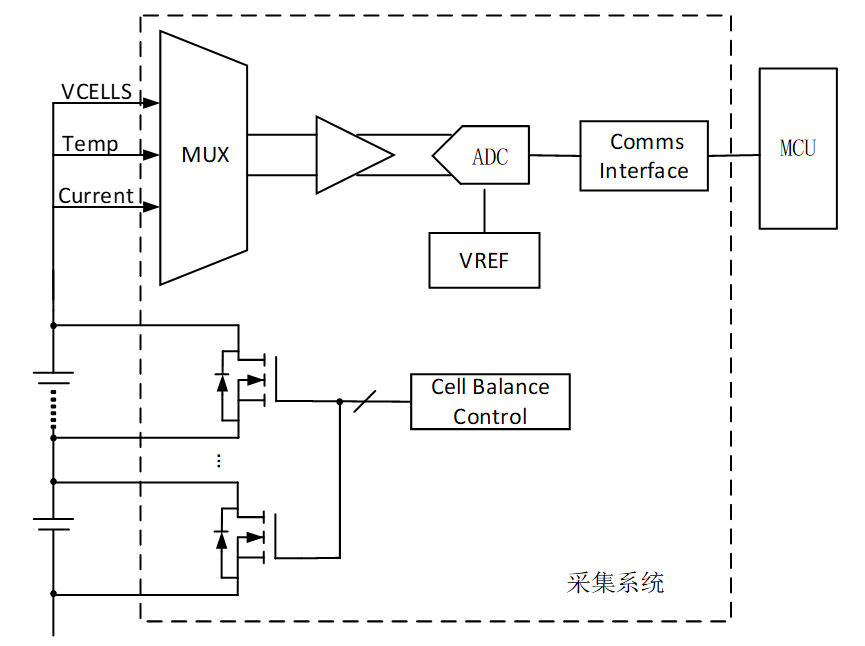

電動汽車電池系統一般由成百上千的電芯組成(比如特斯拉有上千節,比亞迪E6有上百塊電芯)。當檢測電芯狀態(電壓、電流、溫度)時,我們需要采用專用的AFE(電池管理系統模擬前端芯片),它是一種多路采樣通道的監控芯片,能對電芯進行電壓和溫度等感知參數的監測。AFE芯片將采集的電池電壓、電流及溫度等信號經過ADC處理,處理轉換為相應的二進制碼,然后通過通信接口SPI/IIC/UART傳遞給主控制器MCU,MCU會根據電池的電壓、電流、溫度狀態來控制電池充放電,防止其發生充電過壓、過流或者放電欠壓、過流。AFE還可以檢測電池的使用狀況,并實時監控和調整電池參數,使電池始終保持最穩定的工作狀態,防止退化的電池影響電動汽車的正常工作狀態。BMS AFE主要包含采集模塊、均衡開關、通信模塊。采集模塊一般有包含模數轉換器(ADC)、參考源(REFERENCE)和模擬開關(MUX),AFE總體功能框圖如圖4:

圖4:AFE總體功能框圖

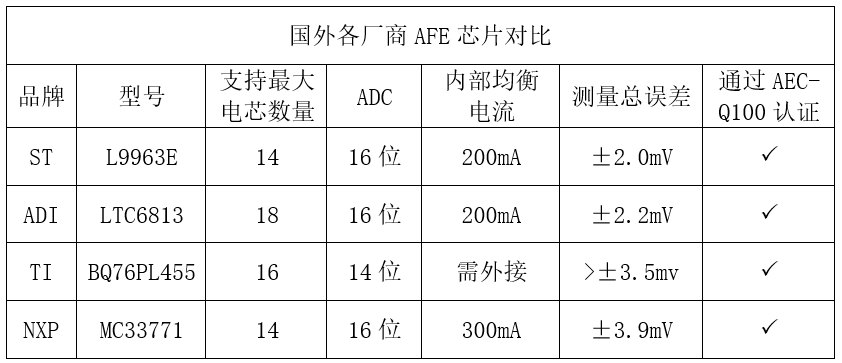

目前BMS AFE芯片基本被國外大廠所壟斷,比如:ST、ADI、TI、NXP等。不同廠商的AFE其內部設計不同,具體參數對比如下:

ADC芯片

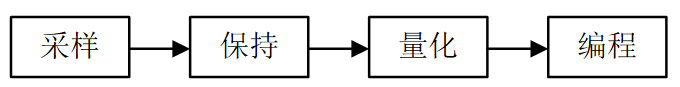

高精度電池參數監測是保障BMS芯片正常工作的基礎,電芯的電壓、電流、溫度等感知參數都是模擬量,而我們接收到的大多數是數字量,因此高精度ADC成為BMS芯片中的關鍵模塊。ADC芯片的主要作用是將在時間和幅度上都連續地模擬的電信號進行量化,生成能夠用數字表征的信號幅度值。ADC芯片從模擬到數字的變化一般需要經歷四個階段:

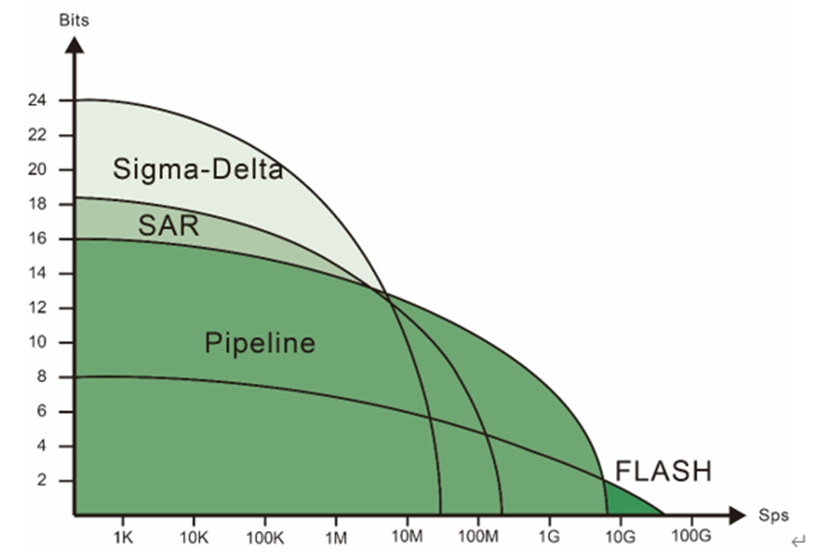

ADC芯片主要看兩個基本指標,一個是采樣速率,一個是轉換精度,速率代表著ADC可以轉換多大帶寬—Bandwidth的模擬信號,帶寬對應的就是模擬信號頻譜中的最大頻率。精度就是衡量轉換出來的數字信號與原來的模擬信號之前的差距。ADC的位數越多,精度就越高,速度就越慢,ADC芯片關鍵難度在于速率和精度難以兼得,各個類型ADC的速率及精度關系如下:

圖5:各個類型ADC的速率及精度關系

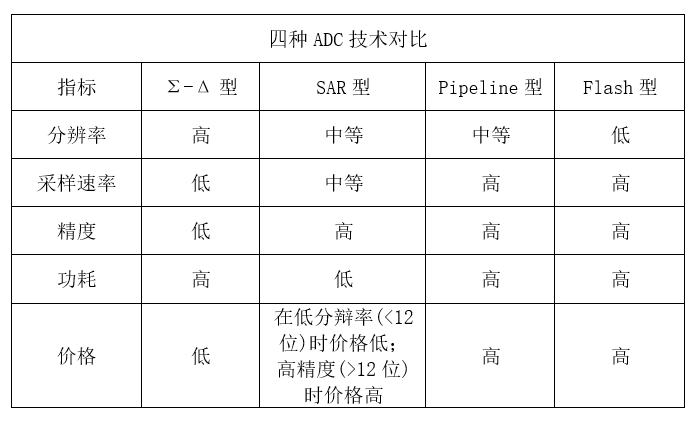

常見的ADC類型有Σ-?(Sigma-Delta型)、SAR(逐次逼近型)、Pipeline(流水線型)、Flash(比較型)等等。

四種ADC技術對比:

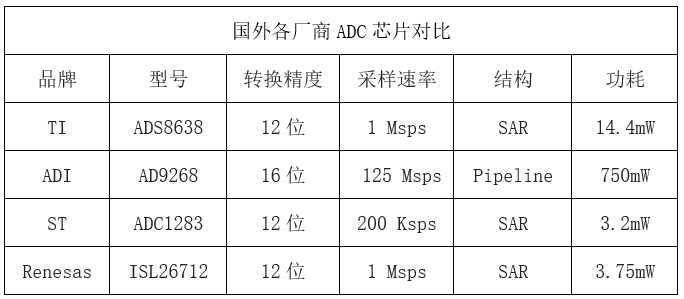

在選擇ADC芯片時除了關注芯片的速率和精度外,還需要考慮芯片的量程、ADC輸出接口、通道數和封裝等參數。最為知名的廠商有TI、ADI、ST、Renesas等等。不同廠商ADC芯片部分參數對比:

MCU芯片

MCU芯片是BMS系統的核心部分,其主要任務有:(1)用來處理AFE采集的信息,計算SOC、SOH等參數,并將這些信息傳送給上一級整車控制器VCU;(2)對電源管理芯片及其外部電路進行控制。相對于消費級和工業級MCU,車規級行業壁壘要高。汽車 MCU主要包含 8/16/32位三種:①主要應用于車身控制、信息系統、引擎控制、安全系統及動力系統的32位 MCU,比如預碰撞、自適應巡航控制、駕駛輔助系統、電子穩定程序等安全功能以及復雜的 X-by-wire等傳動功能;②主要應用于動力傳動系統和底盤機構的16位MCU,比如引擎控制、齒輪與離合器控制、電子式渦輪系統方向盤、電子剎車等;③主要應用于車體各個次級系統的8位MCU,比如:風扇/空調控制、雨刷、天窗、車窗升降、集線盒、座椅控制等較低階的控制功能。

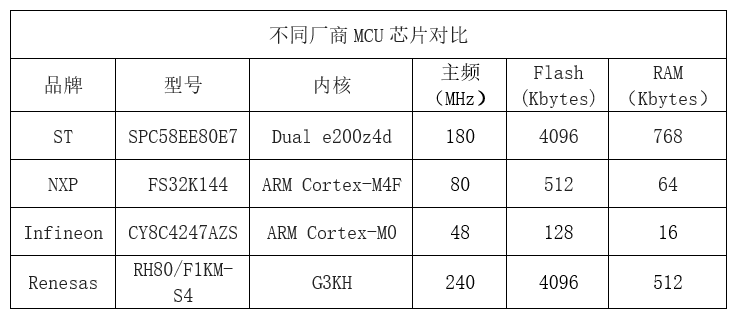

不同廠商車規級MCU芯片對比:

數字隔離芯片

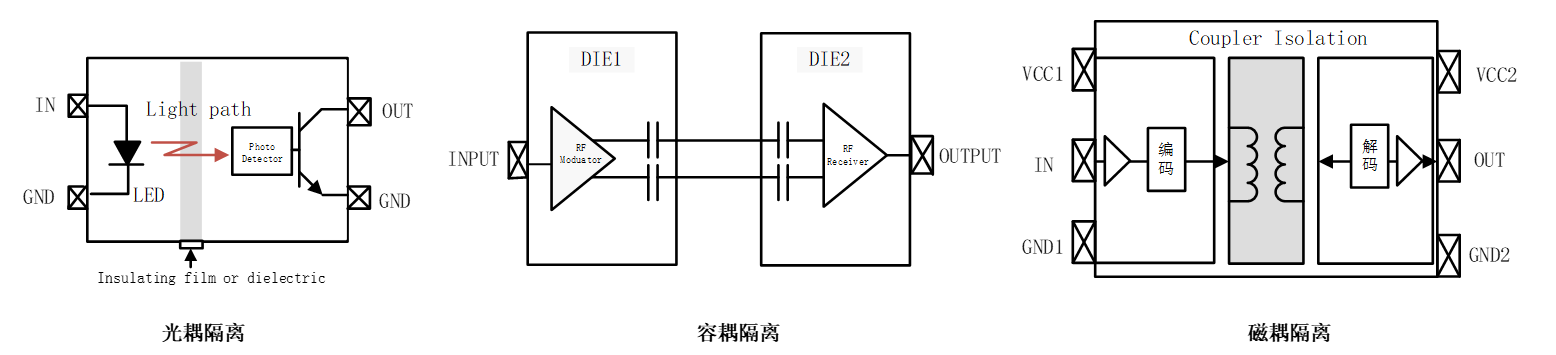

隔離器件是將輸入信號進行轉換并輸出,以實現輸入、輸出兩端電氣隔離的一種安規器件。通常AC-DC或中高電壓DC-DC電源轉換的電子電路,都需要電氣隔離。電氣隔離的主要作用是安全隔離(保障人員和設備的安全)和功能隔離(提高電路的抗干擾能力)。目前市場上常用的隔離方式通常有:光耦、容耦、磁耦。

圖6:常用隔離方式

(1)光耦隔離:利用發光二極管(LED)發出一定波長的光(將電信號轉換為光信號),被光探測器接收而產生電流(將光信號轉換為電信號),實現“電—光—電”的轉換,進而通過光這一載體實現前后級電信號的隔離。

(2)容耦隔離:由初級電路、片上電容、次級電路組成,利用電容的“通交流、阻直流”特性實現“電荷-電壓-電場”之間的轉換。其本質是電流-電壓信號之間的相互轉換,將電流信號轉化為電壓信號,進而使電解質中的電場發生相對應的變化,通過電場傳播發射端電信號到接收端,實現信號的隔離和傳輸。

(3)磁耦隔離:由初級電路、片上變壓器、次級電路組成。利用電磁感應原理,實現“電—磁—電”的傳遞,并構建與之精確配合的發送和接受電路。把需要傳輸的變化信號加在變壓器的初級線圈,該信號在初級線圈中產生的磁①場,變化的磁場使次級線圈的磁通量發生變化,從而在次級感應出與初級線圈激勵信號相關的變化信號輸出,以達到隔離初次級的目的。

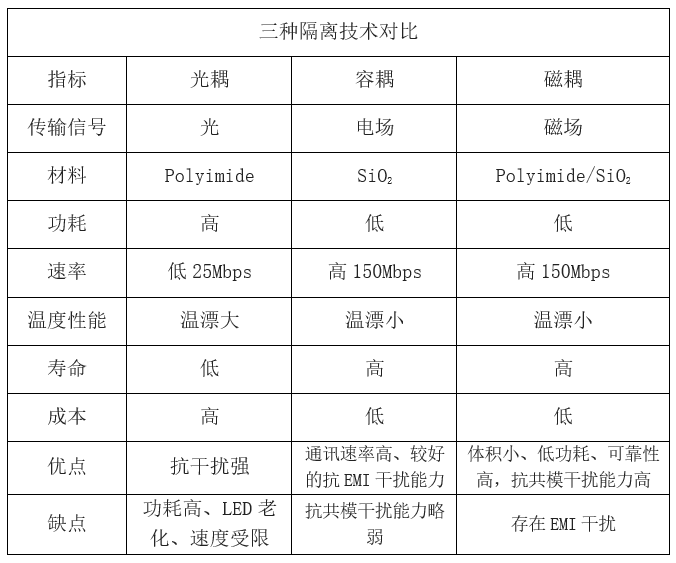

三種隔離技術對比:

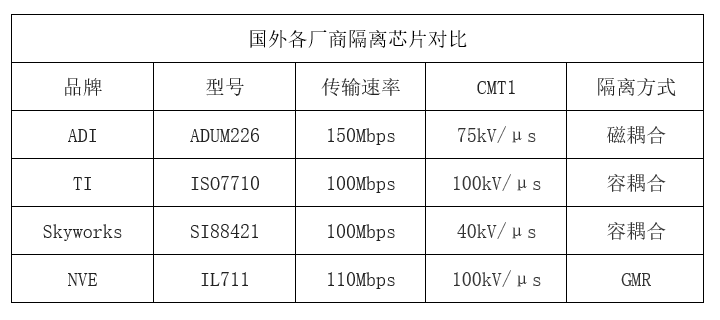

目前生產數字隔離芯片的國外廠商主要有ADI、TI、Skyworks、NVE等,不同廠商的隔離方式不同,比如:ADI-電磁隔離,TI-電容隔離,東芝半導體-光耦隔離。光耦隔離有著速度慢、信號耦合等問題,隨著新一代汽車系統的應用,光耦隔離器很難滿足高端客戶的需求,而數字隔離器有著體積小、速度快和集成度高等優勢,因此目前主要采用電容隔離和電磁隔離兩類。

以下是不同產品的參數對比:

審核編輯:湯梓紅

-

電動汽車

+關注

關注

155文章

11940瀏覽量

230462 -

新能源

+關注

關注

26文章

5282瀏覽量

107267 -

電動機

+關注

關注

74文章

4089瀏覽量

96001 -

bms

+關注

關注

106文章

974瀏覽量

65739

發布評論請先 登錄

相關推薦

簡述新能源電動汽車BMS系統及芯片技術

簡述新能源電動汽車BMS系統及芯片技術

評論