導語隨著數字仿真等信息技術的發展,數字主線與數字孿生作為可以實現物理實體空間與數字虛擬空間的信息智能交互的數字工程技術,已成為復雜產品研制與系統管理控制領域的研究熱點,也是下一代工業生產制造智能化轉型發展的重要方向。為更好地理解該項技術并擴展其在復雜產品研制中的應用,介紹基于復雜產品系統全壽命周期背景下的數字主線和數字孿生技術的相關基本概念,梳理數字主線和數字孿生技術的發展現狀。在此基礎之上,重點分析這項技術在產品設計與分析階段、生產與驗證階段以及管理與保障階段的制造全壽命周期中的實際應用,以期為武器裝備數字化研制提供一定的理論參考和借鑒。

引 言

在當今各行業復雜程度不斷加深的背景下,隨著信息技術的發展與融合應用,以云計算、大數據、人工智能等為代表的前沿技術與理論也在快速發展與迭代創新。我國已出臺了“中國制造2025”“互聯網+”等戰略,旨在利用新型技術推動產業轉型。技術不僅帶來數字化,也將必然引導自動化,尤其是產品大規模定制和軟件組件的重要性不斷上升,給工業制造業等帶來了新的挑戰。數字化技術被視為實現更高水平生產力的抓手與機遇,數字化制造技術也因此掀起了新一輪的信息革命浪潮。2013年,美國空軍開展頂層科技發展規劃,并發布文件《全球地平線》。該文件將數字主線與數字孿生兩項技術列為數字化制造發展的顛覆性技術。此后,美國波音、洛克希德·馬丁、諾斯羅普·格魯曼等企業紛紛開啟數字化項目的應用研究,并取得相關成果。

1. 數字主線與數字孿生的基本概念

1.1數字主線

美國學者Kraft指出,數字主線(Digital thread)是可進行配置以及拓展的一種分析架構,主要應用于企業級的復雜組織體。在整個復雜產品系統全壽命周期中,研發人員需要將整個研制過程中的零散數據進行整合,轉化成有效信息并將其傳遞給各工序管理者或負責人以便決策。數字主線可以加速這一過程中數據、信息和知識之間的可控相互作用能夠提供集成的企業級視角,利用工藝技術相關數據與信息的無縫交互與集成分析,對復雜產品制造存在的問題與風險進行動態分析與評估,最終達到縮短復雜產品制造壽命周期各流程迭代時間的目的。此外,數字主線也是一種可連接數據流的通信框架,能夠為復雜產品全壽命周期中孤立視圖提供集成視圖,它可以使產品模型在獲取關鍵數據的同時進行雙向同步,最終實現模型在產品全壽命周期的有效傳遞、引用與反饋。

1.2 數字孿生

美國國家航空航天局在阿波羅項目中首先提出產品“孿生體/雙胞胎(twins)”的概念。2003年,美國密歇根大學教授Grieves首次提出了數字孿生(Digital Twin)的概念,即“一種與特定實體等價的虛擬數字化表達”。隨后,美國國防部在航天產品健康監測、維保等過程中引入了這一概念。數字孿生是指充分利用可用模型、感知信息以及輸入數據,建造多物理、多分辨率和多概率的系統集成仿真,在虛擬環境中由數字線索完成映射,并預測相對應的物理實體壽命周期過程。

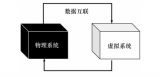

復雜產品數字孿生具備幾個特點。首先,數字孿生能夠對復雜產品的物理狀態進行描述,通過快速構想并填充缺失的碎片化信息,在生產制造車間現有實物產品及其虛擬產品信息基礎上實現對實物產品的優化;其次,數字孿生通過不斷擴展、積累相關知識,能夠及時發現虛擬狀態與物理狀態復雜產品間的差距,并根據動態變化及時調整;再次,數字孿生通過對物理空間生產制造系統行為進行模擬復現,將復雜產品與其生產制造系統在物理空間模型與數字空間模型中進行實時交互,達到遠程控制的目的。傳統的產品設計建模建立的是靜態、理想化的產品信息模型,忽略了與產品實際加工、裝配和檢測等實測數據的偏差,而數字孿生則強調對產品真實狀態的描述,它不僅可以利用高保真建模技術,同時還可以使用高實時交互反饋、高可靠分析預測等數字化手段,將產品的理想設計信息與其實際加工、裝配和檢測等制造信息進行統一,建立基于數字孿生技術反映產品制造狀態的信息模型,準確描述并管理每個產品的真實數據,實現與產品設計信息模型的有機融合,提高整個數字孿生模型系統的精度。綜合上述分析,數字主線作為通道、方法和接口對數字孿生產生的模型、數據進行訪問、整合以及轉換,可以實現復雜產品在不同空間的信息雙向處理和全面追溯,進而完成復雜產品系統全壽命周期的管理。

1.3 數字主線與數字孿生在產品全壽命周期中的應用

目前,數字主線和數字孿生通過具體活動技術數據集成,為產品全壽命周期提供更高效和更靈活的數字化手段,為項目驗證提供更好的決策依據。數字主線由原來的復雜產品設計與服務階段開始向生產制造階段延伸,并為數字孿生提供訪問、整合和轉換能力,實現貫通復雜產品運行概念、解決方案和研制的全壽命周期業務過程的數字空間和物理空間信息的雙向共享/交互和全面追溯。

2. 數字主線與數字孿生的發展現狀

2.1 數字主線

隨著復雜產品系統大規模協作制造,國外國防部門以及工業巨頭正在積極研究數字主線,并推出了各自的數字主線理念,現已陸續取得成果。例如,2017年,美國國防部發布制造工程戰略,數字主線是該戰略的重要推進方向。美國空軍提出了使用數字工程技術對A-10戰斗機機翼進行升級改造的計劃。該項計劃利用數字化設計將機翼零件和組件進行模型格式統一,并結合產品壽命周期管理,構建了維護階段的數字主線,在實現戰斗機減重的同時也大幅提高其壽命。洛克希德·馬丁公司在設計開發F-35戰斗機和生產的早期階段就采用了數字主線的思想,實現了F-35通用產品模型和圖樣的統一配置管理、基于工程數據的工廠自動化、數字主線對人員的直接指導、制造過程偏差的快速識別和糾偏等。該公司還提出名為“產品數字宇宙”(Product Digiverse)的新一代數字化技術發展理念,目的是實現整個產品全壽命周期的經濟性、效率和協作性的提升。除此之外,通用航空集團、參數技術公司等也積極探索數字主線在企業數字化轉型中的應用。

國內學者在數字主線方面也進行了一些研究。周軍華等指出數字孿生的演進需要數字主線和數據驅動作為支撐,提出了一種面向數字孿生的武器系統數字主線構建技術。王焱等針對航空產品制造需求,分析了智能生產系統的結構、組成及關鍵要素,并根據制造過程中信息流主線將智能生產過程分成兩條數據鏈路,形成生產系統的“數字主線”。劉婷等探討了將數字主線應用于航空發動機等復雜系統領域的可能性,提出了面向航空發動機的數字主線基本框架,從而實現實物空間內部、虛擬空間內部以及實物空間和虛擬空間之間三者的互聯。此外,在民用領域,國內研究人員針對煤炭智能開采有效管理,石油長輸管道設計、施工到運維整個壽命周期的數據傳遞,變電站作業流程監管數字化,企業生產過程安全預防的精準化與智能化管理等領域需求,進行了數字主線技術的相關應用研究,分析了數字主線應用的關鍵點和系統中數字主線的作用。

2.2 數字孿生

在國外,數字孿生技術相關應用研究發軔于國防軍工領域。2012年,美國國家航空航天局和美國空軍共同提出面對未來飛行器的數字孿生范例。近年來,洛克希德·馬丁、諾斯羅普·格魯曼、空中客車等軍工巨頭積極推進數字孿生技術在武器系統設計研發、生產制造、運行維護等方向的應用。例如,洛克希德·馬丁采用數字孿生技術將F-35的生產周期縮短了5個月,生產成本降低1000萬美元。達索航空公司將基于數字孿生理念建立的虛擬開發與仿真平臺用于“陣風”系列戰斗機的設計過程改進,以降低成本、提升質量。

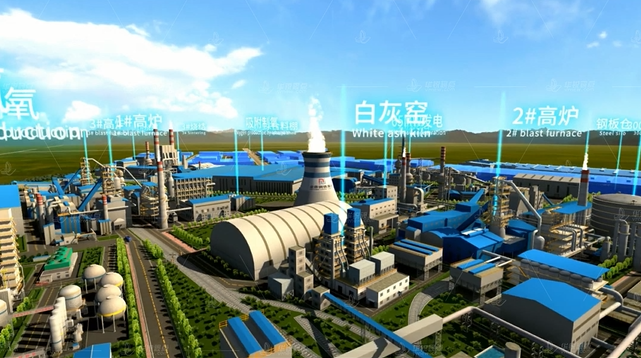

由于通用電氣、西門子等公司的推廣,數字孿生技術近年來在工業制造領域同樣得到快速發展。通用公司利用大數據、物聯網等先進技術,實現了對航空發動機的實時監測和維護判斷,而西門子則于2017年底正式發布了完整數字孿生體的應用模型。Stojanovic等研究了一種基于數據驅動的孿生模型的改進方案,并提出了一種具有自我意識的數字孿生模型概念。Cecil等討論了工業4.0背景下基于物聯網具有促進分布式工程伙伴之間快速、敏捷協作潛力的網絡物理框架的設計和實現。Kritzinger等通過對制造業數字孿生文獻、集成程度進行分類綜述后,認為數字孿生按照虛實融合程度可劃分為數字孿生、數字投影和數字模型。

國內對數字孿生技術的研究和工具平臺研發雖然起步較晚,但也取得了一定進展和成果。在數字孿生技術研究方面,莊存波等系統闡述了產品數字孿生體的內涵,并提出了產品數字孿生體在產品全壽命周期不同階段的實施途徑。王鵬等提出面向數字孿生的動態數據驅動建模與仿真方法,解決了信息物理系統中動態實體的運行建模與仿真結果的差異問題。曹增義等提出了面向航空發動機研制過程的數字孿生技術應用架構,從實際執行層面分別對工藝、制造、裝配、維保的數字孿生模塊進行關鍵支撐技術分析,并開展相關應用實踐,為運用數字孿生技術進行航空發動機研制提供了理論和方法參考。孟松鶴等給出了數字孿生各個階段的演進及應用的方式方法、技術與工具,探索其模型在智能生產各階段的應用。總體來說,目前針對數字孿生技術的研究和應用還處于初級階段。

3. 數字主線與數字孿生在全壽命周期的應用

數字主線與數字孿生技術正在被逐步應用于產品全壽命周期的各個環節,即產品設計與分析、生產與驗證以及管理與保障,這對于提高復雜產品的研發質量、制造的生產效率、設備的預測性維護具有重要意義。

3.1 設計與分析階段

從系統工程流程來看,在設計階段,首先要根據工程要求和條件制定一套詳細的設計標準,隨后完善設計以符合這些標準,并通過一系列分析和開發測試確認設計是否符合這些標準。以航天某飛行器研制為例,工程與制造開發階段通常包括關鍵設計審查,之后才可以進行開發性測試與評估之系統的制造。

3.1.1 在詳細設計的前期審核中的應用

美國國防部要求研制項目在進入工程與制造開發階段前,必須定義完整的系統規范和設計要求,以便進行詳細設計。在詳細設計前期的審核過程中,要求呈現零部件的幾何尺寸和材料規格,而目前的設計標準方針使得詳細的設計要求、設計標準和分析方法難以滿足系統化規范化等多方面的要求。

數字主線可以提供關于復雜產品要求和標準的權威數字模型,便于將裝備研制、生產、維修及保障等流程中的要求提前納入,及時改進優化產品設計及研制,形成閉環。同時,數字主線有助于開發者重新審查不同組件要求相關的所有決策,使設計規范更容易滿足設計要求。

3.1.2在“預測式”詳細設計方面的應用

當前的詳細設計主要以2D文檔作為指南進行材料和制造工藝的選擇。這種設計方法忽略了研制過程中材料性能的時時轉變,應用設計指導時容易產生誤差以及可制造性(零部件幾何形狀和相關幾何公差要求)的變化。同時,這種誤差會限制將設計性能與生產相結合的能力。基于數字主線的集成計算材料工程在未來的角色越來越重要,將成為制造設計與快速制造的重要推動者。數字主線將獲取集成計算材料工程模型的權限與結果,在采購中使用集成計算材料工程模型,并與工程性能模型集成,從而保障設計質量,這種設計方式被稱為數字化詳細設計。數字主線使詳細設計過程首次具備了分析評估體系、網絡、模塊化開放式架構,使詳細設計能夠更加精確地指導制造。

3.2生產與驗證階段

在生產與驗證階段,數字主線可以改善優化航天領域復雜產品的設計制造過程。數字主線采用概率、模型降階等手段及方法對生產系統的設計進行分析,在充分了解整個生產在試系統后,將飛行試驗、風洞試驗等試驗數量降到最低;再利用完整有效的有限元結構進行分析,以便支撐設計與試驗結果快速閉環。此外,數字主線與數字孿生通過構型管理,集成各流程點的信息,將提升生產與試驗階段的能力,大幅縮短研制周期,降低成本。

3.2.1在虛實結合方面的應用

在復雜產品的制造過程中,工作人員首先對生產過程數據進行收集,然后將其對應的數字主線模型與信息處理模型形成關聯,即物理狀態與虛擬狀態的產品形成一一映射與關聯,使通過有限元獲得的模型不僅可以顯示在屏幕上,同時還能夠在多方面、多維度與現實中的產品互動。例如,將設計方案數據與實際監測數據、虛擬狀態中顯示異常的點狀數據以及經過自動檢驗后續操作的可行性數據等進行比對。通過將物理狀態的產品與虛擬狀態的產品形成互動,提高實際生產制造過程中產品的質量與生產效率。

3.2.2在產品構型管理中的應用

產品構型管理通常也稱為產品的技術狀態管理。在復雜產品生產和應用過程的全壽命周期中,構型管理是以產品結構為組織方式,關聯并管控產品全過程鏈條數據,以達到控制產品數據一致性和有效性的一種數據管理技術。

如前文所述,基于數字主線,利用數字孿生技術可在虛擬空間中構建物理空間的復雜產品模型,將產品的虛擬狀態與物理狀態一一形成映射,再通過物理系統向虛擬空間數字化模型進行數據反饋,最終實現復雜產品全過程數據實時管理和控制。由于構建全壽命周期的產品模型覆蓋產品在物理研制生產制造中的所有流程與要素,因此,在技術狀態驗證審核時,便能夠與其設計研制時的數據建立關聯,這樣不僅可以減少技術狀態審核與技術狀態紀實中虛擬模型與實際研制數據之間的對比工作,同時還能提升審核效率以及對一致性的判斷力。此外,數字孿生模型中包含了產品技術狀態數據,可實現對產品技術狀態更改、修訂、刪除等的實時動態響應,達到不同階段技術狀態協同控制的目的,為產品設計及生產制造奠定基礎。技術狀態項在復雜產品研制全壽命周期中包括圖樣設計、工藝策劃與制定、生產制造、試驗檢測等過程,不同過程中產生的各項數據在產品研制過程中將得到進一步優化,通過與模型特征建立對應聯系,從而實現虛擬模型驅動控制下的產品研制。針對技術狀態管理過程中的技術狀態標識、控制、紀實、審核與驗證項,同樣可以對所有數據的收集、傳輸和反饋的過程建立模型特征聯系,實現模型驅動。

3.3管理與保障階段

針對復雜產品的管理以及維修保障情況,需要對產品所處的環境、所在的具體空間位置、使用狀態、質量表現以及其所具備的功能狀態等進行跟蹤與監控,這些均依托于數字主線技術來進行。數字主線能夠將產品的實時情況、性能表現以及使用維修等進行數字化并形成數據,不僅可以直觀發現產品存在的質量問題,還可以利用這些數據對產品進行故障分析及壽命預測。若復雜產品已經存在故障與缺陷,數字主線技術能夠將問題存在的具體位置進行快速定位,實現對故障問題的記錄與分析。

3.3.1在產品維修預測中的應用

為了加強維修效能和效率、制定綜合預測性維修方法、提高裝備可靠性等,美國國防部于2012年10月頒布了DODI4151.22《增強型基于狀態的維修(CBM+)》指令,要求對反映設備實際狀況的各項參數進行測量,以降低維修的停機時間與成本。通過對產品的使用及運行狀態等進行監測,發現問題后可及時預警并通知維修保障人員采取措施。由于對產品的預警監測是實時更新的,因此維修時間并不固定,而是由保障維修負責人根據實際情況進行判斷。

為了更精準地預測產品使用壽命,美國空軍通過數字主線構建數字孿生體,利用數字孿生技術集成不同的物理屬性機體。此外,美國空軍還將獲得的數字孿生體樣機用于開發飛機的疲勞跟蹤流程,通過數字孿生體樣機對疲勞裂紋擴展性能、初始裂紋尺寸、載荷等因素進行預測,并通過貝葉斯網絡的結構化應用來預測裂紋尺寸的概率分布,實時更新疲勞裂紋擴展趨勢,實現了維修的“可預測化”。

3.3.2在延長產品使用壽命方面的應用

通過對產品的數字孿生體及實時數據進行采集,可以實時跟蹤產品服役情況,利用所獲得的有效信息(如飛行數據、貯存數據、環境適應性數據等)進行分析,使用概率分析方法量化使用風險,有利于提升產品故障診斷和壽命預測能力。美國空軍研究實驗室聯合波音公司共同開發出F-15C機體數字孿生模型及分析框架,結合一系列建模仿真工具,完成對產品有限元網格的劃分以及多數據、多維度的模擬仿真工作,對其載荷與邊界條件、殘余應力、材料微結構不確定性進行管理與預測,實現了對產品結構完成完整性的診斷。通過預測結構組件的壽命期限,可對結構檢查和維護時間進行動態調整,進一步提升效率。此外,已完成的維護活動數據會存儲記錄在數字主線中,并可隨時隨地進行提取和訪問,有利于產品后續的維護保障。

4. 結語

以系統工程為基礎,數字主線和數字孿生已經成為軍工數字工程概念的關鍵實現要素,通過采用基于數字、基于模型的方法來改進數據和信息在產品整個壽命周期中的創建、管理和使用,加快了數據和信息之間的相互作用,使決策者能夠更高效地將數據轉換成為有效信息,提升決策能力。這將對航天武器裝備、復雜產品等在迭代更新、設計研制、生產過程中的缺陷規避與處理,以及維修保障工作效率和產品的質量產生很大影響。后續將在本研究基礎上,持續跟蹤并深入分析數字主線與數字孿生等相關技術在國內外典型型號研制生產過程中的應用,并進行相應的大數據統計與分析,從而能夠進一步改進復雜產品研制流程,以期提高產品的設計質量。

-

云計算

+關注

關注

39文章

7743瀏覽量

137209 -

人工智能

+關注

關注

1791文章

46882瀏覽量

237640 -

數字孿生

+關注

關注

4文章

1280瀏覽量

12210

原文標題:數字主線與數字孿生技術發展及在復雜產品研制中的應用

文章出處:【微信號:AI智勝未來,微信公眾號:AI智勝未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

數字主線與數字孿生技術發展及在復雜產品研制中的應用

數字主線與數字孿生技術發展及在復雜產品研制中的應用

評論