摘要:印制電路板 (PCB) 深微孔蟹腳及鍍層結晶異常是PCB電鍍過程中常見的缺陷,對其可靠性影響較大。采用有限元分析法,對側噴時板面及孔內的鍍液流動狀態進行數值計算,得到不同噴流速度和不同厚徑比時鍍液在深微孔底部的流速分布數據。同時,通過試驗研究電流密度、波形時間比、正反電流比等電鍍參數對深微孔電鍍效果的影響。結果表明:當電鍍參數與噴流頻率協同作用時,可有效改善PCB深微孔蟹腳和及鍍層結晶異常類缺陷。

00

引言

隨著電子技術的高速發展,需要在尺寸固定的印制電路板 (printed circuit board,PCB) 上安裝更多元器件,因此提高 PCB 布線密度、實現多層互通互連十分必要。近年來,多層互連的高厚徑比深微孔工藝的出現,克服了傳統疊孔工藝多次壓合帶來的板件變形、尺寸漲縮、電鍍凹陷等一系列問題,因此采用深微孔工藝的 PCB 產品越來越多,在通信、醫療、數據中心等設備上的應用非常廣泛,具有廣闊的市場前景。但是,深微孔產品在電鍍加工過程中經常出現盲孔“蟹腳”(蟹腳形狀缺損)、鍍層結晶異常等缺陷,這對 PCB 產品的可靠性影響較大,因此該類問題亟待研究和解決。 01

機理分析

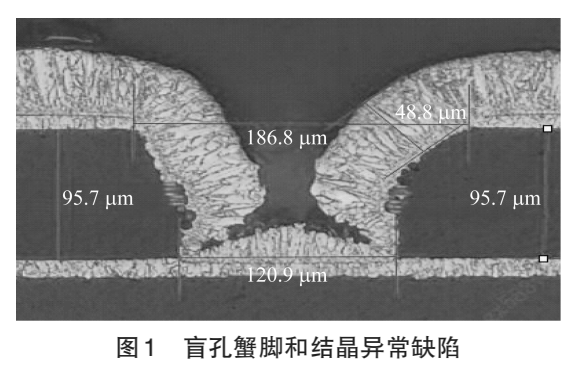

PCB 電鍍過程一般包含 3 個主要步驟:反應粒子向電極表面擴散傳遞 (液相傳質)、在電極表面電子變為吸附原子 (電化學反應)、吸附原子向晶格內嵌入形成沉積層 (新相生成)。在電鍍過程中,高厚徑比深微孔板件電鍍效果較差的原因較多,其中溶液交換存在差異是造成盲孔內部銅厚分布不均的主要原因。盲孔蟹腳的產生主要是由于盲孔底部孔角位置的鍍液交換速度明顯比盲孔內其他位置低,孔角位置的銅離子濃度更小,在電流密度相同的情況下,孔角位置的銅沉積厚度明顯小于孔底中間部位,因此呈現出孔底中間部位銅層厚、孔角位置銅層較薄甚至有斷裂的現象,如圖1所示。

陳于春、朱鳳鵑等的研究表明,鍍銅反應在Cu2++2e→Cu過程中,影響鍍層結晶狀態及形貌的因素較多,特別在采用脈沖電鍍工藝時,由于正反向電流交替作用,陰、陽極不斷變化增加了電極狀態的復雜程度,且在反向電流作用時,陰極區的銅離子濃度迅速上升,會改變局部溶液的擴散狀態,導致鍍層結晶異常。因此,采用脈沖電鍍時,電流密度、正反電流比、正反時間比等電鍍參數,以及硫酸、硫酸銅濃度等藥水參數和鍍液擴散速度等均會影響鍍層的結晶狀態。

-

pcb

+關注

關注

4317文章

23010瀏覽量

396353 -

印制電路板

+關注

關注

14文章

952瀏覽量

40706 -

電鍍

+關注

關注

16文章

454瀏覽量

24103

原文標題:【本刊獨家】多層互連印制電路板深微孔性能仿真分析

文章出處:【微信號:pci-shanghai,微信公眾號:CPCA印制電路信息】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

淺談多層印制電路板的設計和制作pdf

印制電路板設計規范

Allegro印制電路板設計610

電鍍對印制電路板的重要性有哪些?

印制電路板的質量要求_印制電路板的原理

為什么叫印制電路板?印制電路板來由介紹

印制電路板設計心得體會_設計印制電路板的五個技巧

印制電路板的一般布局原則_印制電路板前景

多層互連印制電路板深微孔性能仿真分析

多層互連印制電路板深微孔性能仿真分析

評論