隨著人們對電動汽車 (EV) 和混動汽車 (HEV) 的興趣和市場支持不斷增加,汽車制造商為向不斷擴大的客戶群提供優質產品,競爭日益激烈。由于 EV 的電機需要高千瓦時電源來驅動,傳統的 12 V 電池已讓位于 400-450 V DC 數量級的電池組,成為 EV 和 HEV 的主流電池電壓。

市場已經在推動向更高電壓電池的轉變。800 V DC 和更大的電池將變得更占優勢,因為使用更高的電壓意味著系統可以在更低的電流下運行,同時實現相同的功率輸出。較低電流的優點是損耗較低,需要管理的熱耗散較少,還有利于使用更小的電纜為整個車輛供電。

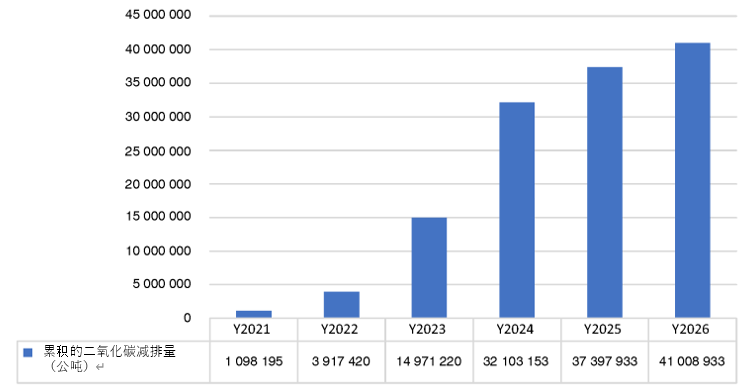

不斷發展的電動汽車技術對于在全球范圍內實現更可持續的交通運輸至關重要。到 2024 年底,道路上將有超過 700 萬輛汽車搭載安森美 (onsemi) VE-Trac?功率模塊,僅這些車輛就可以每年減少 2900 萬噸的二氧化碳排放量(見圖 1)。

圖 1.減少車輛搭載安森美 VE-Trac 功率模塊后可減少的二氧化碳排放量

主驅逆變器

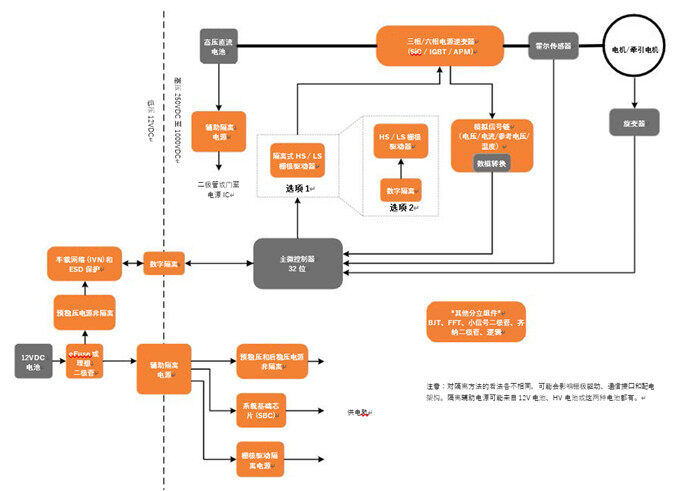

電池的主要負載是車輛的電機,使用交流電機的 EV 和 HEV 依賴于主驅逆變器將直流電池電源轉換為交流電(見圖 2)。主驅逆變器是電動汽車的心臟,提供驅動汽車前進所需的扭矩和加速度。主驅逆變器的兩個主要設計考慮因素包括轉換效率和峰值功率。

圖 2. 主驅逆變器將直流電池電源轉換為交流電源,提供扭矩和加速度

從 DC 到 AC 的電源轉換效率越高,車輛就可以使用更小的電池做更多的事情。更高的效率還意味著系統可以提供更多的功率,并減少需要管理的散熱。

峰值功率決定了車輛的整體性能,特別是車輛的瞬時扭矩和加速能力。效率(續航里程)和峰值功率(性能)共同決定了車輛的應用和使用場景。

如今,許多 EV 和 HEV 都是基于 IGBT 技術構建的。隨著碳化硅 (SiC) 技術的問世,更高的效率和性能成為可能。

碳化硅的優勢

IGBT 技術通常為中低檔車輛提供更具成本效益的解決方案,SiC 提供出色的效率和峰值功率,尤其是在較高電壓下,適用于非常重視續航里程和性能的車輛,系統成本也更加靈活。每個芯片阻抗更低,可實現出色的效率和熱優化。在這些功能的共同作用下,每英里的電池消耗得以降低。雖然 SiC 的成本高于 IGBT,但在許多應用中,這被 SiC 提高的能效所帶來的整車其他方面的成本節省所抵消。

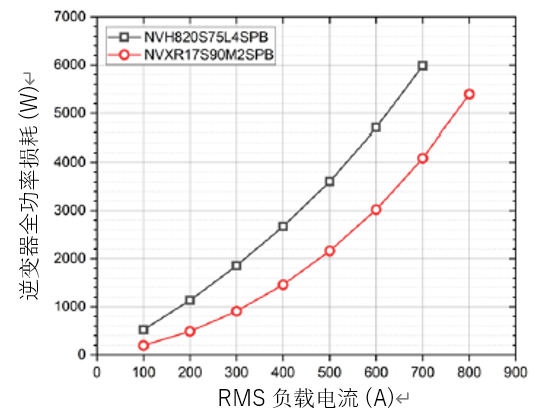

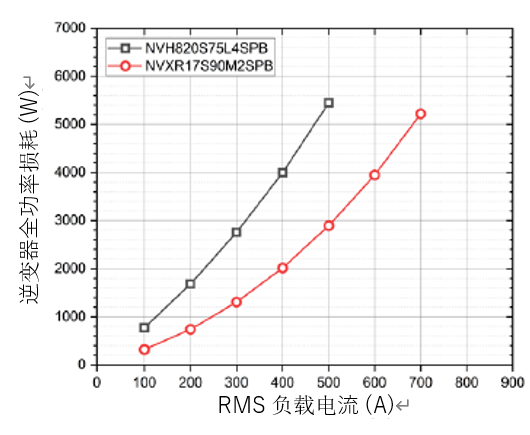

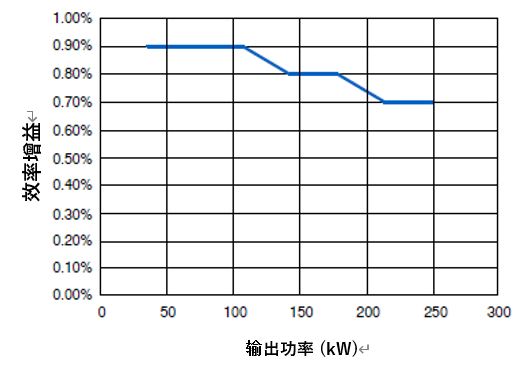

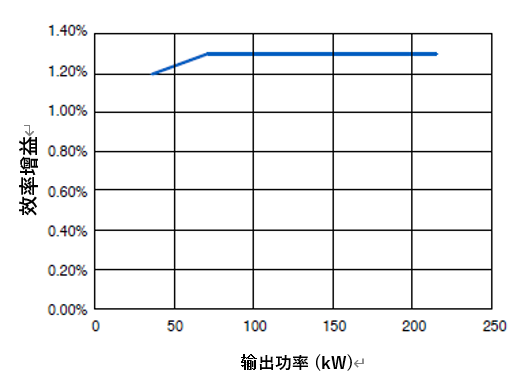

圖 3 到圖 6比較了 IGBT 效率與 SiC 效率。在圖 3 和圖 4中,NVH820S75L4SPB 是 IGBT 模塊(方形連線圖),而 NVXR17S90M2SPB 是 SiC 模塊(圓形連線圖)。這兩張圖顯示了 IGBT 因開關頻率和 RMS 負載電流具有更高的功率損耗。圖 5 和圖 6 顯示,以更高頻率運行的 SiC 可實現出色的效率增益。

圖 3. 8 kHz 開關頻率時的功率損耗

圖 4. 15 kHz 開關頻率時的功率損耗

圖 5. 8 kHz 時的效率增益

圖 6. 15 kHz 時的效率增益

就本質而言,當前的 IGBT 技術會隨著電壓的增加而變得更厚且效率更低,從而導致需要更高的阻斷電壓。可以基于 IGBT 構建更高電壓的逆變器,但隨著電動汽車的電壓達到 800 V 及以上,SiC 的效率將大大高于 IGBT。在更高電壓下,SiC 不必像 IGBT 一樣厚也能實現阻斷電壓。在標準負載下,IGBT 的效率約為 94%。然而,在較低負載下,其效率下降至 92%,例如當車輛以巡航速度運行時。相比之下,SiC 在標準負載下可達到 98%,增益為 4%。SiC 在較低負載下具有 95% 的效率,增益為 3%。

增加行駛里程:

一個 100 千瓦時的電池和基于 IGBT 的逆變器解決方案,可以產生 300 英里的最大行駛里程。使用 SiC ,效率提高 3% 以上,將使車輛的續航里程增加 9 英里或更多。對于具有更大電池的車輛,例如長途運輸卡車,續航里程會更遠。

更小直徑的布線:

電機可以用較低的電流驅動,因為基于 SiC 的主驅逆變器在較高電壓下運行效率更高。這樣,就可以使用直徑較小的電纜。貫穿車輛的布線的直徑變小,減少了整體重量,這樣只需更少的電力就能驅動車輛并增加總的行駛里程。此外,更小直徑的布線成本更低,抵消了使用高壓 SiC 主驅逆變器的成本。

系統尺寸:

SiC 技術的效率更高,使高壓主驅逆變器在尺寸上更加緊湊,而不會影響效率或峰值功率。較小的逆變器使設計人員在逆變器的放置方面具有更大的靈活性,并最大限度地增加了車內的乘客空間和可用空間。

熱管理:

管理車輛內的熱量對于維持整體系統效率至關重要。基于 SiC 的主驅逆變器具有更高的熱效率,可產生更低的損耗和更少的散熱。這意味著逆變器在較低的溫度下運行,帶來雙重好處:牽引系統可以實現更高的峰值功率,同時降低散熱系統整體成本。

VE-Trac 高度集成功率模塊

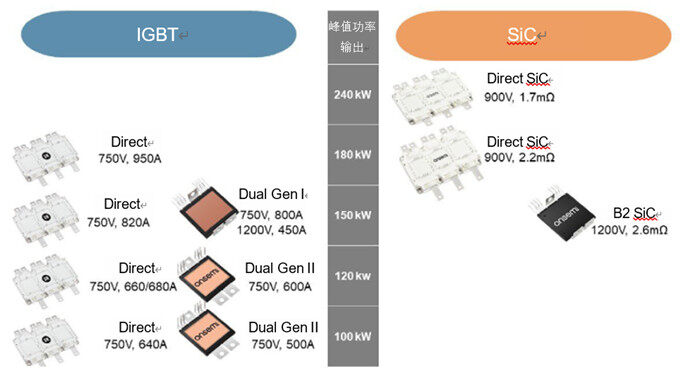

IGBT 和 SiC 都是主驅逆變器系統的可行方案。然而,許多因素會影響整個牽引系統中主驅逆變器的效率和性能,沒有一個簡單的方程式可以確定適合給定應用的最佳方法。

通過與安森美合作,工程師可以探索各種選擇。安森美擁有完整的主驅逆變器解決方案組合,包括 IGBT 和 SiC 技術,因此 OEM 和一級供應商可以為其應用找到合適的逆變器半導體解決方案。安森美為 EV 和 HEV 應用提供廣泛的牽引逆變器解決方案,VE-Trac 系列就是用于汽車功能電子化的高度集成功率模塊。這些模塊采用創新的封裝、先進的散熱技術并具備出色的可靠性。

安森美旗下的整個 IGBT 和 SiC 主驅逆變器產品線均采用標準的外殼模塊封裝和外形。通過標準封裝,OEM 可以使用同等的模塊外形,將現有的基于 IGBT 的系統遷移到 SiC。這使 OEM 只需對逆變器系統設計進行少量修改,即可在現有應用中獲得 SiC 的全部優勢。

然而,隨著行業朝著提高可靠性的方向發展,安森美也提供壓鑄模封裝 (TMP) 以實現更出色的可靠性。隨著 OEM 向市場推出新設計,TMP 可將器件封裝在非常堅固的塑封壓鑄模封裝中,提高電動汽車在惡劣運行環境中電氣連接的可靠性。安森美提供半橋解決方案。

在封裝選項中,安森美提供先進的直接散熱技術以最大限度地提高導熱性,從而提高系統性能和可靠性。模塊在冷卻劑和 IGBT / SiC 芯片之間具有直接散熱路徑,無需額外的熱元件,例如熱界面材料 (TIM) 或散熱片。對于需要更多散熱的應用,雙面散熱允許冷卻劑在模塊的頂面和底面流動,以更快地散熱。

可靠性是 EV 和 HEV 的一個重要因素。通過使用先進散熱技術改進散熱并采用剛性封裝來保護電氣連接,OEM 可以設計出能夠在更長距離內運行而不會出現主驅系統故障的電動汽車。為了進一步提高可靠性,安森美采用壓合式引腳技術來連接功率模塊和柵極驅動板之間的信號引腳。壓合式引腳是在其他汽車應用中經過驗證的技術,例如 TPMS 和電機控制。壓合式引腳可確保穩固連接,而且牢固、可靠、無焊料、可重復,且針對自動化和大批量制造進行了優化。

各種 VE-Trac 模塊還集成了智能 IGBT 芯片,使模塊能夠自我監控自身的運行狀況,以應對過熱和過流等保護事件。在片上執行自我監控而不是通過外部 NTC 熱敏電阻進行監控,可以使模塊響應更快,并最大限度地減少此類事件發生時的影響。

圖 7. VE-Trac 系列是高度集成的功率模塊,整合一系列電壓、功率和制造技術,為各種混動和電動汽車應用提供合適的解決方案。

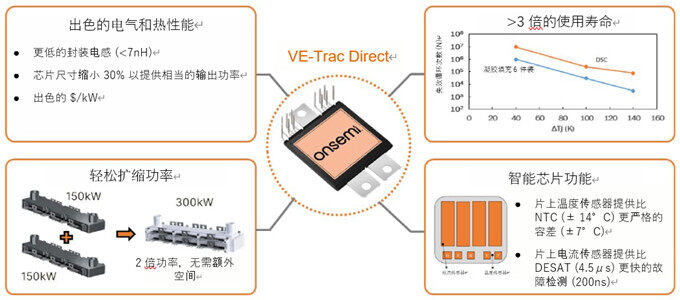

圖 7顯示了 VE-Trac 系列中 OEM 可用的許多選項。采用直接水冷技術的 VE-Trac Direct 模塊可輕松與壓合式標準外殼模塊封裝相集成,以提高靈活性和可靠性(見圖 8)。借助 IGBT 和 SiC 選項,VE-Trac Direct 模塊可提供 100 kW 以上的功率級可擴展性。

圖 8. VE-Trac Direct 模塊可擴展到 100 kW 以上且易于集成

VE-Trac Dual 模塊采用緊湊型 TMP 外形尺寸,體積縮小 30%,同時為需要擴展至 300 kW 的空間受限應用提供相當的輸出功率(見圖 9)。VE-Trac 的使用壽命比標準模塊長 3 倍以上,還提供出色的電氣和熱性能、極低的封裝電感 (<7 nH) 和出色的 $/kW 值。集成了智能的 IGBT 片上溫度和電流傳感器,可實現更嚴格的容差(± 7°,而基于 NTC 的傳感為 ± 14°)和更快的故障檢測(200 ns,而 DESAT 為 2 μs+)。

圖 9. VE-Trac Dual 模塊采用緊湊型 TMP 外形,提供出色的電氣和熱性能及 $/kW 值。

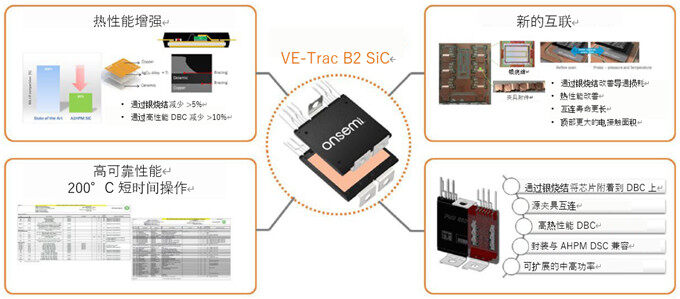

VE-Trac B2-Direct SiC 模塊采用新技術,提供 SiC 的效率和高峰值功率,含下一代封裝、直接散熱和熱性能技術,可延長整體壽命性能(見圖 10)。其他主要特性包括:通過銀燒結將芯片連接到 DBC 上、源夾具互連、與 AHPM DSC 的封裝兼容性,以及從中功率到高功率的可擴展功率輸出。

圖 10. VE-Trac B2-Direct SiC 模塊通過下一代封裝、直接散熱、和熱性能技術提供出色的效率和高峰值功率。

-

電動汽車

+關注

關注

156文章

11950瀏覽量

230579 -

IGBT

+關注

關注

1265文章

3762瀏覽量

248363 -

SiC

+關注

關注

29文章

2771瀏覽量

62466

發布評論請先 登錄

相關推薦

電動汽車優勢

電動汽車的高性能運行離不開這項試驗

有效實施更長距離電動汽車用SiC功率器件

純電動汽車與插電式混動汽車輸出電壓一般為多少V?

求一個主流功率等級的高能效OBC方案?

電動汽車IGBT怎么選型?

電動汽車無線充電優化匹配研究

優化電動汽車的結構性能

電動汽車車載充電器系統架構及高能效設計解決方案

相較IGBT,SiC如何優化混動和電動汽車的能效和性能?

相較IGBT,SiC如何優化混動和電動汽車的能效和性能?

評論