為什么說”5G時代,是陶瓷時代”?

5G通信技術已成為世界各國發展的重要戰略,不管是在關鍵元器件、上游材料制備還是在網絡部署等方面都開始積極布局,搶先發展先機。而隨著5G時代的到來,半導體芯片功率不斷增加,輕型化和高集成度的發展趨勢日益明顯,散熱問題的重要性也越來越突出,這無疑對封裝散熱材料提出了更為嚴苛的要求。

陶瓷作為新興的電子材料,具備較高的導熱性、低介電損耗、絕緣性、耐熱性、強度以及與芯片匹配的熱膨脹系數,是功率型電子元器件理想的封裝散熱材料,成為國內外企業進軍5G時代的重要選擇。

金屬化助力陶瓷突破應用難題

陶瓷材料(包括鹽類陶瓷、碳化硅等)在應用場景中,經常需要進行焊接、刻蝕線路或者實現屏蔽等等,但是陶瓷材料與金屬焊接往往存在諸多難點:

1.大多數陶瓷類材料與金屬層的結合難度較大,且熱膨脹系數差異較大,極易導致分離、起泡、產生裂紋等問題。

2.氮化鋁、碳化硅、金剛石等高熱導材料,當下在發熱器件與冷卻單元之間最佳連接方式是焊接,如金錫焊接;焊接溫度較高,在高低溫沖擊下,不同熱膨脹系數的材料界面極易產生分離,造成失效及熱傳遞失效;

3.大部分陶瓷導電性差,甚至不導電,很難用電焊的方法。

4.由于陶瓷材料多為共價晶體,不易產生變形,經常發生脆性斷裂。目前大多利用中間層降低焊接溫度,間接擴散法進行焊接。

5.陶瓷與金屬焊接的結構設計與普通焊接有所區別,通常分為平封結構、套封結構、針封結構和對封結構,其中套封結構效果最好,這些接頭結構制作要求都很高。

因此需要對陶瓷材料進行金屬化,即在陶瓷表面敷一層與陶瓷粘結牢固而又不易被熔化的金屬薄膜,使其導電,隨后用焊接工藝與金屬引線或其他金屬導電層相連接而成為一體。

如何對高熱導率陶瓷材料進行強結合金屬化,應對高溫焊接及應對長期使用過程中高低溫振蕩,成為亟待深入研究的熱門話題。

目前常用金屬化方式有厚膜金屬化、薄膜金屬化、直接敷銅法金屬化、共燒法金屬化(HTCC/LTCC)、化學鍍金屬化等;

1

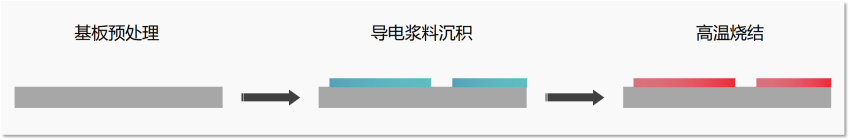

厚膜金屬化

厚膜法是在基板上通過絲網印刷技術、微筆直寫技術和噴墨打印技術等微流動直寫技術在基板上直接沉積導電漿料,經高溫燒結形成導電線路和電極的方法,該方法適用于大部分陶瓷基板。

厚膜導電漿料一般由尺寸微米甚至納米級的金屬粉末和少量玻璃粘結劑再加上有機溶劑組成。在高溫下漿料中的玻璃粘結劑與基板相結合,使導電相粘附在基板表面,形成導電線路。

厚膜法工藝簡單,但受限于導電漿料和絲網尺寸,制備的導線最小線寬難以低于60μm,并且無法制作三維圖形,因此不適合小批量、精細基板的生產。并且,采用厚膜法成形的導電線路電學性能較差,因此采用厚膜法的陶瓷基板僅能用于對功率和尺寸要求較低的電子器件中。

2

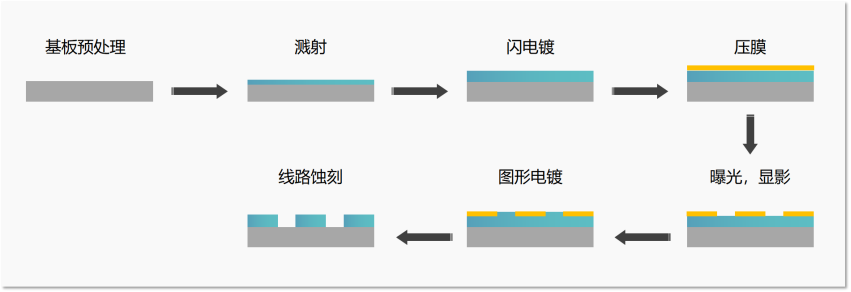

薄膜金屬化

薄膜金屬化法采用濺射鍍膜等真空鍍膜法使膜材料和基板結合在一起,通常在多層結構基板中,基板內部金屬和表層金屬不盡相同,陶瓷基板相接觸的薄膜金屬應該具有反應性好、與基板結合力強的特性,表面金屬層多選擇電導率高、不易氧化的金屬。

由于是氣相沉積,原則上任何金屬都可以成膜,任何基板都可以金屬化,而且沉積的金屬層均勻,結合強度高。但薄膜金屬化需要后續圖形化工藝實現金屬引線的圖形制備,成本較高。

3

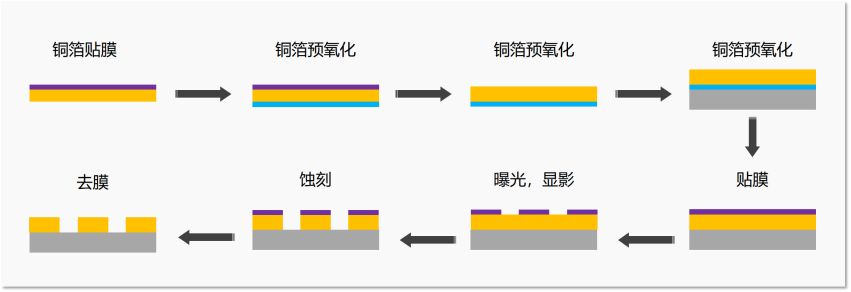

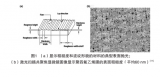

直接敷銅法(Directbondedcopper,DBC)

DBC是在陶瓷表面(主要是Al2O3和AlN)鍵合銅箔的一種金屬化方法,它是隨著板上芯片(COB)封裝技術的興起而發展出來的一種新型工藝。其基本原理是在Cu與陶瓷之間引進氧元素,然后在1065~1083℃時形成Cu/O共晶液相,進而與陶瓷基體及銅箔發生反應生成CuAlO2或Cu(AlO2)2,并在中間相的作用下實現銅箔與基體的鍵合。

直接覆銅法利用高溫熔融擴散工藝將陶瓷基板與高純無氧銅覆接到一起,所形成的金屬層具有導熱性好、附著強度高、機械性能優良、便于刻蝕、絕緣性及熱循環能力高的優點。

DBC技術主要的缺點是銅箔厚度較大,后續通過化學蝕刻過程很難得到高精度導線,而且界面氧元素難以控制,銅箔與陶瓷之間容易出現氣孔,導致最終器件性能不穩定,還有待于進一步的基礎技術研究。另外,受限于技術原理,銅箔敷接的方式無法實現通孔金屬化。

4

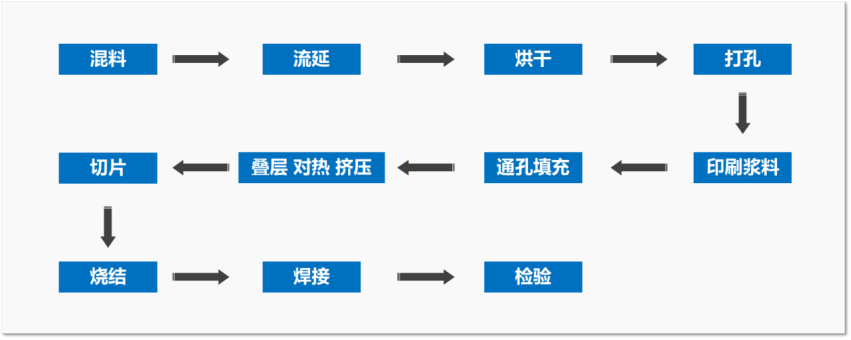

共燒法(HTCC/LTCC)

共燒法是很常用的一種多層陶瓷燒結工藝,內部可以布線,表層可以金屬化。一般共燒陶瓷有兩種,一種是HTCC(高溫共燒工藝),一種是LTCC(低溫共燒工藝)。

HTCC需要用耐高溫的金屬顆粒做導電漿料,比如鎢、鉬,鎢的熔點3400度,鉬的熔點2600度,都耐得住1500多度的陶瓷燒結點,但是這倆金屬的導電率不太好。而且,HTCC需要很高的燒結溫度,使用者已經極少,基本被LTCC代替。

LTCC是里邊放入玻璃材料,讓整體燒結的溫度降低,低于900度,好處就是可以用一些以前高溫燒結沒辦法使用的金屬,比如金銀銅,金的熔點是1064℃,銀是960℃,銅是1083℃,如果這些金屬在1500℃下做高溫燒結,就熔了,無法形成金屬線。

LTCC由于采用厚膜印刷技術完成線路制作,線路表面較為粗糙,對位不精準。而且,多層陶瓷疊壓燒結工藝還有收縮比例的問題,這使得其工藝解析度受到限制,LTCC陶瓷基板的推廣應用受到極大挑戰。

5

化學鍍

化學鍍法是指在沒有外電流通過,利用還原劑將溶液中的金屬離子還原在呈催化活性的物體表面,使之形成金屬鍍層。化學鍍法金屬化機理主要是機械聯鎖結合,結合強度很大程度上依賴于基體表面的粗糙度,在一定范圍內,基體表面的粗糙度越大,結合強度越高。在AlN陶瓷表面化學鍍Ni-P合金,先將AlN基片用超聲波清洗,去除表面雜質,置于NaOH溶液中腐蝕,再置于含鎳鹽的鍍液中進行化學鍍。

化學鍍優點是:設備簡單,成本低廉,無需二次高溫處理,易于大規模生產;缺點是:AlN陶瓷表面與金屬層結合強度不高。

陶瓷金屬化新技術,開啟5G新時代

陶瓷金屬化的方法眾多,但都各自存在一定的性能、成本及應用的限制,如何創新工藝,攻克難點,打破瓶頸,是目前國內外企業爭相布局、搶占高地的焦點。

戴爾蒙德科技已創新研發出高導熱陶瓷材料表面金屬化新技術——新型HE-ION高能離子沉積工藝,這種金屬化技術既具備超強的金屬層結合力,耐高溫焊接,且表面光潔度高,有利于精密裝配及電學性能;該工藝溫度較低,對陶瓷基材形成保護,避免應力集聚。

戴爾蒙德新型HE-ION高能離子沉積工藝憑借其強結合力、高可焊性的特性,可廣泛應用在:

1、氮化鋁、氧化等傳統熱沉材料以及碳化硅、金剛石等高熱導率材料金屬化

2、陶瓷基板金屬化

3、陶瓷天線金屬化

4、玻璃及導電玻璃材料金屬化

5、陶瓷濾波器金屬化(替代銀漿工藝)

陶瓷金屬化的研究一直在創新且從未停止,只有不斷的攻堅研發,才能更加符合數字化、小型化、柔性化、低能耗化、多功能化、高可靠性化的未來發展方向,陶瓷金屬化技術是一種更可行的選擇,也是今后電子封裝材料可持續發展的重要方向。

關于戴爾蒙德

戴爾蒙德科技位于深圳福田保稅區騰飛工業大廈(前身惠州戴爾蒙德科技有限公司,成立于2016年),旗下四家分子公司及一家新材料研究院,分布于深圳、惠州、無錫和寧波,是專業從事超硬材料和納米涂層材料研究開發和產業化的國家級高新技術企業、科技型中小企業、重合同守信用企業。擁有一支包括金剛石領域專家教授、博士、碩士的高端研究團隊,以及一流的研發條件,擁有專利60余項。

戴爾蒙德專業從事CVD納米金剛石涂層、PVD復合鍍膜、單晶金剛石、超硬刀具等超硬材料基礎性研究及制備工藝研究。目前擁有惠州CVD納米金剛石涂層產業化基地、刀具生產基地、PVD復合鍍膜中心以及深圳產學研基地和重點實驗室,并與國內多所知名高校進行產學研合作。

戴爾蒙德擁有一流的CVD納米金剛石涂層研發和檢測條件,以及PVD高能物理中心,針對涂層技術的多領域應用展開研究和產品開發。

核心產品包括:納米金剛石涂層PCB鉆針及鑼刀、Tac潤滑鍍膜PCB鉆針及鑼刀、KC復合耐磨涂層PCB硬板鉆針、金剛石涂層石墨刀具、涂層義齒車針、玻璃陶瓷義齒車針,以及針對復合材料、陶瓷材料、玻璃材料等表面各類涉及加硬、導電、屏蔽、導熱等功能的涂層加工。產業化技術已經在多個領域實現全球領先,與多家上市公司客戶成為戰略合作伙伴,成為利用高端涂層技術進行新材料及工具革新的中國力量。

-

電子元器件

+關注

關注

133文章

3309瀏覽量

104948 -

通信技術

+關注

關注

20文章

1118瀏覽量

92205 -

5G

+關注

關注

1353文章

48370瀏覽量

563402

原文標題:陶瓷邂逅金屬化新技術,未來5G再下一城

文章出處:【微信號:xincailiaozaixian,微信公眾號:新材料在線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

愛立信在2024進博會展示5G及6G創新技術

5G Advanced技術新突破:高速率體驗引領未來應用

嵌入式設備中的4G/5G模塊管理

京信通信攜5G新產品新技術亮相世界移動通信大會(MWC)

5G-A技術新突破:高通、聯通攜手驗證高速率5G網絡

CBB金屬化薄膜電容存在失效問題嗎?

陶瓷工業5G智能制造工廠數字孿生可視化平臺,推進陶瓷行業數字化轉型

美格智能聯合羅德與施瓦茨完成5G RedCap模組SRM813Q驗證,推動5G輕量化全面商用

5G 外置天線

先進封裝表面金屬化研究

陶瓷邂逅金屬化新技術,未來5G再下一城

陶瓷邂逅金屬化新技術,未來5G再下一城

評論