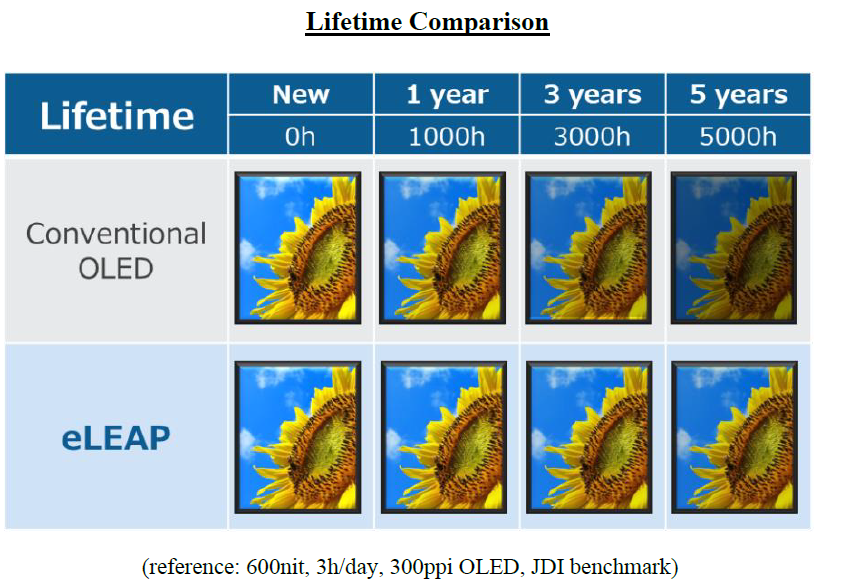

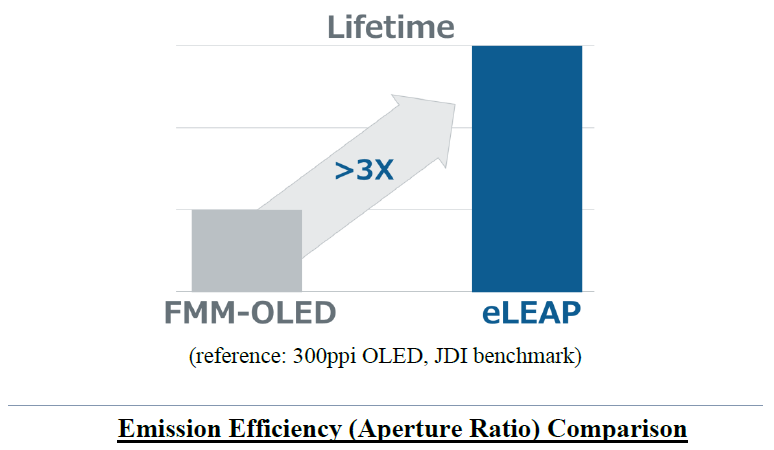

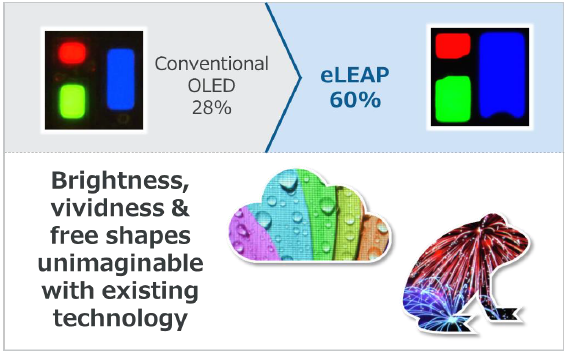

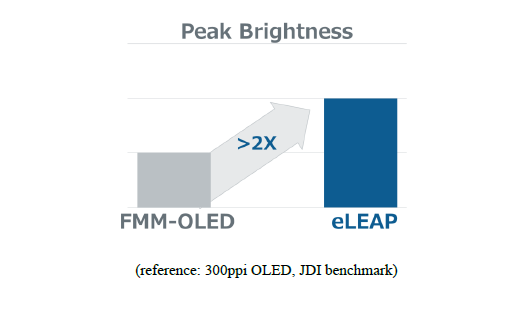

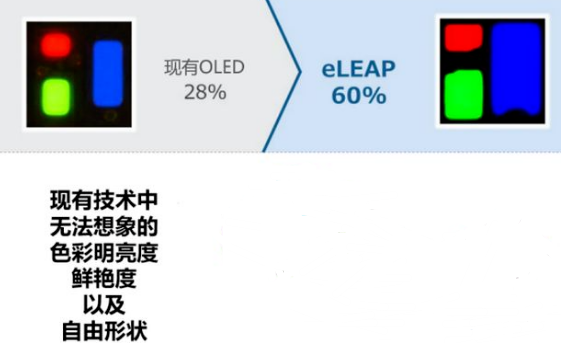

eLEAP顯示技術是JDI開發出的世界上第一個使用無掩模沉積和光刻技術準備大規模生產的OLED技術,可以更精確地對 RGB 像素進行圖案化,eLEAP將開口率從原來的28%提高到60%,是FMM方法產生的開口率的2倍以上,是顯示技術的歷史性突破,克服了當前OLED和LCD顯示技術的弱點。

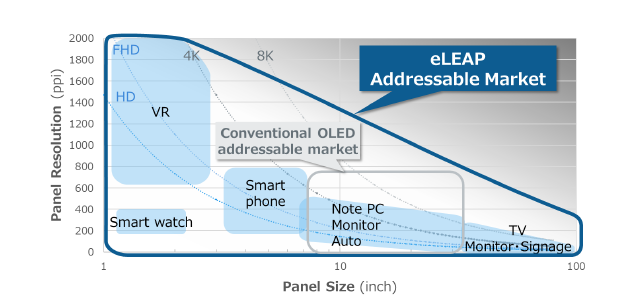

通過將eLEAP與JDI創新的HMO(高流動性氧化物)背板技術相結合,JDI大大改善了OLED顯示器在峰值亮度、壽命和功耗方面的弱點。eLEAP還使設計能夠自由成型,并能制造大型顯示器,而傳統的FMM方法由于金屬掩模的限制,很難做到這一點。用于OLED的傳統FMM方法僅限于G6玻璃基板尺寸(約1500毫米×1850毫米),而eLEAP能夠部署在G8(約2200毫米×2500毫米)或更大的尺寸。

01

eLEAP技術的原理

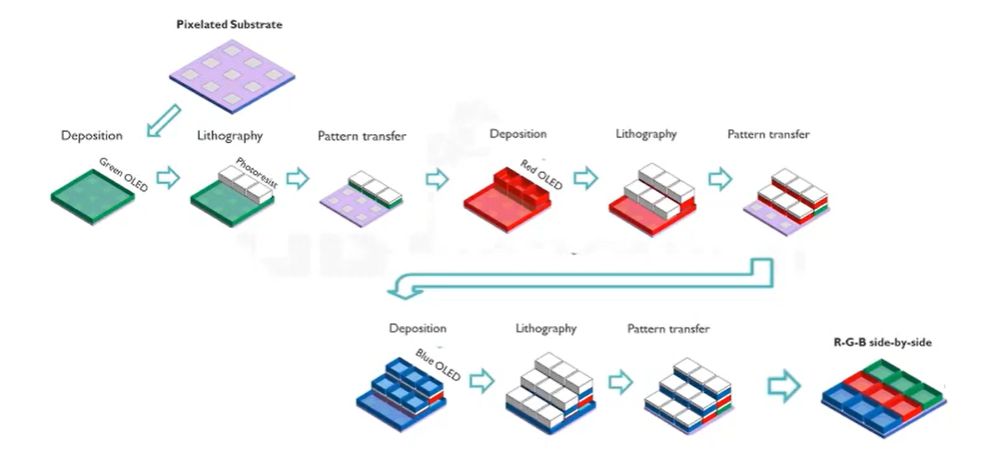

關于“eLEAP”的具體構造,在整個工藝制程中,首先在整個玻璃基板面上形成第一種顏色的發光素子,然后用光刻法(Photolithography)刻畫線路(Patterning),僅留下發光素子部分、除去不需要的部分。接著,把第二種顏色形成在第一種顏色上面,覆蓋整個基板面,再用光刻法刻畫線路,除去不需要的部分。通過重復以上作業,即可形成RGB分別獨立的發光素子。

而且,由于采用的是光刻技術,因此理論上可以使用各種大尺寸玻璃基板來生產。這也就是說eLEAP技術解決了FMM技術在應用于大尺寸OLED面板時,大尺寸Mask在蒸鍍制程中易產生變形與材料過度使用等弊病。同時,由于可以無限縮小像素間的尺寸,因此eLEAP技術可輕松實現高精細化(據說可以實現2000ppi),而現有OLED技術則很難實現。

另外,在同樣產品規格、生產條件下,與傳統的“FMM技術”相比,材料的利用率提高了兩成左右。采用傳統的“FMM技術”,需要以極高的精度排列金屬掩膜版,甚至不允許有1μm的誤差。高精度排列金屬掩膜版需要花費相當長的時間,因此也就造成了材料的浪費。另一方面,由于新技術不需要“FMM”,不僅大幅度提高了生產效率,還可以以良好的條件形成像素,因此有助于提高產品壽命。由于省去了掩膜版(Mask)清洗等工藝制程,也有望降低環境負荷。

因而,eLEAP技術最大的亮點之一是對環境極其友好。該技術既不需要采用有機材料、也不需要清洗金屬掩膜版,因此省去了排放設備等工序的負荷,是一種對環境極其友好的工藝。

02

eLEAP技術的優勢

eLEAP是在JDI多年積累的設計和工藝技術的基礎上開發的,它解決了傳統FMM OLED的燒損和壽命短的問題,實現了更高的開口率、更高的峰值亮度和更高的分辨率,同時保持了傳統FMM OLED在薄、輕、高對比度和快速反應時間方面的特性。

eLEAP Panel Size and Resolution

03

FMM技術及其工藝的難點

有人形容,“蒸鍍是OLED心臟,那么FMM就是蒸鍍的根本”。為此,我們先談一下目前主流的OLED蒸鍍工藝。

簡單來說,OLED制造工藝就是在ITO玻璃上制作一層幾十納米厚的發光材料,也就是通常所說OLED有機自發光材料,形成會自發光的紅綠藍三個次像素。不過,盡管OLED典型結構很簡單,但具體到整塊面板結構也就復雜很多,包括通過光刻在基板上形成電極圖案、ITO圖案、隔離柱圖案,以及TFT背板這種控制每個像素開關的刻蝕等。

而在OLED面板的制造工藝上,真空蒸鍍至關重要。真空蒸鍍就是在真空中通過電流加熱,電子束轟擊加熱和激光加熱等方法,使被蒸材料蒸發成原子或分子,它們隨即以較大的自由程作直線運動,碰撞基片表面而凝結,形成薄膜。可以說,蒸鍍是OLED制造工藝的精華部分,而且不僅是發光材料,金屬電極等也是蒸鍍上去的,實際操作非常復雜,比如如何控制像素區域,像素要怎么對齊,還要控制蒸鍍上去的薄膜厚度,如何進行前處理、保證蒸鍍室的真空度等,都是具有很大技術挑戰的。而以上整個真空蒸鍍必須用到FMM。

除了以上工藝部分,具體FMM這個材料的本身,其制造也有很大的技術挑戰。

目前中小尺寸OLED面板真空蒸鍍相對比較成熟,但大尺寸OLED面板需要利用大尺寸FMM,就會導致在蒸鍍制程中產生變形與材料過度使用等弊病。可以說,維持平坦的表面是制程非常難的精密金屬遮罩的關鍵技術。

與此同時,FMM是OLED生產所需要的消耗性核心零部件,比紙還薄,需要定期更換,且生產成本較大。而要想有效解決FMM在大尺寸OLED面板因加工中產生的熱,造成金屬面罩彎曲及孔位對位不正等問題,我們就需要采用Invar材料(一種鎳鐵合金)來制作FMM,其具有特有的低熱膨脹系數(CTE))與高模量且極薄及超平整度等特性。

不過,Invar合金技術壁壘高,特別是應用在高端領域的產品生產難度大。以FMM為例,Invar合金是制造FMM的關鍵材料,可加工制成基材,在其上覆蓋PI材料再精密開孔,需要30微米以下的Invar合金。FMM是OLED形成像素的核心部件,越高性能的OLED對FMM的薄度要求更高,所需要的Invar合金精密度也越高。在全球范圍內,應用于OLED領域的Invar合金僅有日本日立金屬(HitachiMetals)一家企業生產,其30微米以下的Invar合金不對外銷售。除制備難度大以外,Invar合金的加工難度同樣很高。

因此,從技術難度以及壟斷性而言,FMM幾乎可以比肩真空鍍膜設備。

04

為什么看重eLEAP技術?

目前,在大尺寸OLED制備上,主要有真空蒸鍍、WOLED(白光+彩色濾光片)、印刷OLED、QD-OLED(真空蒸鍍+印刷)等技術路線。

其中,真空蒸鍍OLED模組顯然更“高端大氣上檔次”,這種RGB三色排列的典型OLED屏幕,三原色都非常純粹,但技術難度大,成本非常高昂。

WOLED主要為LG Display生產OLED電視的技術方案,其采用“白光+三種彩色濾光片”的方式,即以白色為背光,再加彩色濾光片的方式進行生產大尺寸OLED。這種方案是一種較低成本的技術方案,但加上濾光片,透光率、光色純度都成問題,所以在理論上亮度、對比度、色彩、節能表現都不及RGB OLED。

QD-OLED一度成為三星對抗LG Display“白光+彩色濾光片”的技術方案,從理論上比現有的白色OLED(WOLED)或甚至RGB OLED電視相比,可能成本更低,更易于制造,但實際上制造QD-OLED所需的許多制造技術尚不成熟。

QD-OLED主要技術難題體現在:

一、是高遷移率背板,一般為金屬氧化物TFT;

二、是藍色發光層需要克服亮度和使用壽命問題;

三、是除了QD RG轉換層,還有第二個顏色轉換或CF層;

四、是OLED和QD層的雙重封裝;

五、是需要具有高透明度陰極的頂部發射(發光)結構;

六、是QD材料的噴墨印刷技術,以使膜厚且成本昂貴的QD層材料的成本最小化。

而噴墨印刷OLED方法主要是使用溶劑將OLED有機材料融化,然后將材料直接噴印在基板表面形成R(紅)、G(綠)、B(藍)有機發光層。目前這種方法也被業界證明,大尺寸OLED空穴傳輸層、發光層以及陰極材料都可使用噴墨打印技術制備,材料浪費更少,且成本更低。但在全印刷工藝OLED顯示屏的制備中,關鍵難題是可印刷陰極墨水的開發和大面積成膜技術的實現,同時像素較低、壽命期較短。

因此,通過以上各種技術的對比,似乎大尺寸OLED制備就陷入了“死循環”。然而,eLEAP這種無需精密金屬掩模版(FMM)、使用半導體曝光工藝蒸鍍OLED的技術,打破了現有的局面。

審核編輯:劉清

-

OLED技術

+關注

關注

1文章

66瀏覽量

13237 -

RGB

+關注

關注

4文章

785瀏覽量

58205 -

LCD顯示

+關注

關注

0文章

132瀏覽量

18295 -

OLED顯示器

+關注

關注

0文章

65瀏覽量

12862 -

FMM

+關注

關注

1文章

10瀏覽量

7830

原文標題:eLEAP技術介紹

文章出處:【微信號:心植桂冠,微信公眾號:心植桂冠】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

[原創]天線技術 射頻技術 微波技術 雷達技術行業最新資訊

數據中心的建設也看重風水

HarmonyOS技術社區之星——王城:從事軟件設計需要慢慢的雕琢

為什么物聯網開發者看重藍牙技術的靈活性

三星OLED技術“護城河”將破!維信諾、惠科能否逆襲?

JDI首次展示?14寸eLEAP OLED樣品

JDI進軍14吋OLED面板市場,目標2025年開始量產

發改委還未批準!JDI蕪湖G6/G8.7 eLEAP OLED項目合同延至明年3月

eLEAP技術的原理是什么?為什么看重eLEAP技術?

eLEAP技術的原理是什么?為什么看重eLEAP技術?

評論