【背景】

預(yù)鋰化作為補(bǔ)償初始循環(huán)中鋰庫(kù)存損失的一種簡(jiǎn)單有效的方法,在陽(yáng)極和陰極方面都取得了很大的進(jìn)展。然而,關(guān)于預(yù)鋰化對(duì)硅基陽(yáng)極長(zhǎng)期循環(huán)的界面穩(wěn)定的影響的研究卻很少。盡管硅基陽(yáng)極的預(yù)鋰化可以改善ICE,預(yù)鋰化層對(duì)全電池的長(zhǎng)期循環(huán)穩(wěn)定性的影響仍然難以捉摸。Kim等人報(bào)告說(shuō),經(jīng)過(guò)100次循環(huán)后,預(yù)鋰化SiOx /NCA(Li[Ni0.8Co0.15Al0.05]O2 )全電池的容量保持率比原始對(duì)應(yīng)電池低15%。通過(guò)使用預(yù)處理過(guò)的SiOx ,Chung等人將全電池的能量密度比采用原始SiOx 的能量密度提高了50%,并且在800次循環(huán)中具有相似的循環(huán)保持率(預(yù)處理過(guò)的陽(yáng)極為70%,原始陽(yáng)極為75%)。而在其他工作中,使用預(yù)鋰化陽(yáng)極的全電池的循環(huán)穩(wěn)定性也得到了改善、這種改善通常歸因于在預(yù)鋰化過(guò)程中建立的穩(wěn)定的SEI層。使用預(yù)鋰化的硅基陽(yáng)極在循環(huán)穩(wěn)定性方面的爭(zhēng)議性結(jié)果反映了預(yù)鋰化過(guò)程的重大復(fù)雜性和預(yù)鋰化產(chǎn)物表征方面的挑戰(zhàn)。

【工作介紹】

近日,加州大學(xué)圣地亞哥分校YingShirley Meng教授團(tuán)隊(duì)報(bào)道了闡明預(yù)鋰化在硅基陽(yáng)極中對(duì)界面穩(wěn)定的作用的研究成果。作者介紹了對(duì)SiOx 的預(yù)鋰化過(guò)程中形成的界面的深入定量分析,并將結(jié)果與Si陽(yáng)極的預(yù)鋰化進(jìn)行了比較。局部結(jié)構(gòu)探測(cè)與詳細(xì)的電化學(xué)分析相結(jié)合,發(fā)現(xiàn)在預(yù)鋰化SiOx 和Si陽(yáng)極上都形成了一個(gè)特征性的馬賽克界面。這種包含多個(gè)硅酸鋰相的馬賽克界面,與沒(méi)有預(yù)鋰化形成的固體電解質(zhì)界面(SEI)有根本的不同。

硅酸鋰的理想導(dǎo)電性和機(jī)械性能使兩種預(yù)鋰化陽(yáng)極的循環(huán)穩(wěn)定性得到改善。由于氧的參與,硅酸鋰的比例更高,預(yù)鋰化的SiO1.3 陽(yáng)極在全電池中的初始庫(kù)侖效率提高到94%,并在200次循環(huán)后提供良好的循環(huán)保持率(77%)。這項(xiàng)工作所提供的見(jiàn)解可用于進(jìn)一步優(yōu)化未來(lái)高能量密度電池中基于高硅負(fù)載(重量>70%)的陽(yáng)極。

【要點(diǎn)】

一、本工作系統(tǒng)地研究了兩種有代表性的硅基陽(yáng)極材料--微米硅(μSi)和一氧化硅(SiOx )中的SEI成分、結(jié)構(gòu)和預(yù)鋰化過(guò)程的性能,以揭示預(yù)鋰化對(duì)采用LiFePO4 (LFP)陰極材料的全電池循環(huán)穩(wěn)定性的影響。由于其成本效益,本研究中選擇了微米大小的Si和SiOx 。

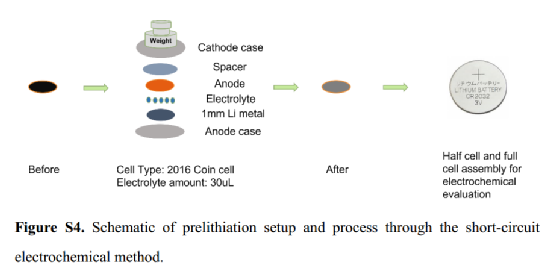

二、在本研究中,短路電化學(xué)方法以高壓(≈5.5kPa)應(yīng)用于Li金屬箔和Si基陽(yáng)極,以實(shí)現(xiàn)充分接觸。在電化學(xué)分析和X射線衍射(XRD)表征了預(yù)鋰化鋰材料后,在低溫下應(yīng)用原位透射電子顯微鏡(TEM)來(lái)識(shí)別結(jié)晶SEI成分及其空間分布。此外,XPS深度剖析被用來(lái)半定量地分析結(jié)晶和非結(jié)晶相的SEI組成。然后,比較了從預(yù)鋰化和電化學(xué)過(guò)程中獲得的SEI成分和結(jié)構(gòu),以研究SEI的物理特性及其對(duì)循環(huán)過(guò)程中界面穩(wěn)定的影響。

三、分析顯示,預(yù)鋰化界面包括硅酸鋰、氧化鋰和電解液分解的副產(chǎn)物。這些成分均勻地混合在界面內(nèi),形成了鑲嵌式的微觀結(jié)構(gòu)。由于其離子電導(dǎo)率(≈103 )和機(jī)械強(qiáng)度(楊氏模量≈120 GPa)的高比率,在預(yù)鋰化過(guò)程中形成的富含硅酸鋰的SEI,賦予了卓越的長(zhǎng)期循環(huán)穩(wěn)定性。 通過(guò)預(yù)鋰化改善硅基陽(yáng)極材料的ICE

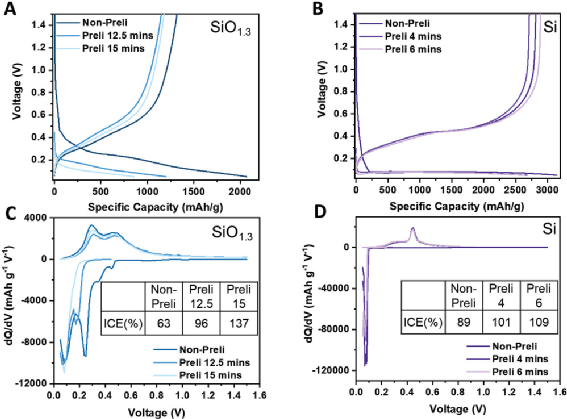

圖1SiO1.3 A)第一個(gè)周期的電壓曲線和C)半電池中相應(yīng)的dQ/dV分析(有或沒(méi)有預(yù)鋰化)。B)第一個(gè)周期的μSi的電壓曲線和D)在半電池中的相應(yīng)的dQ/dV分析,有無(wú)預(yù)鋰化層。半電池中的靜電放電/充電測(cè)試在初始循環(huán)中以C/20速率進(jìn)行。

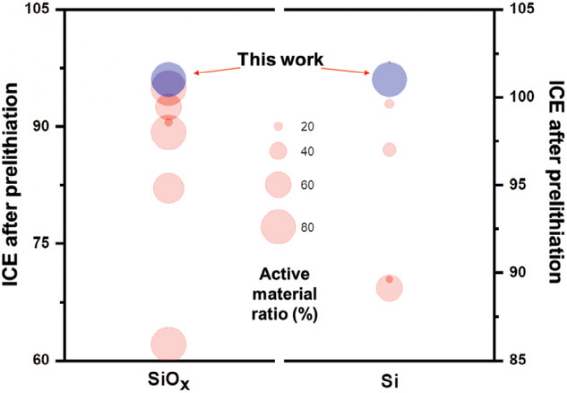

圖2 關(guān)于半電池中預(yù)鋰化的SiOx 和Si的ICE的文獻(xiàn)總結(jié)。

通過(guò)預(yù)鋰化硅基陽(yáng)極提高全電池循環(huán)穩(wěn)定性

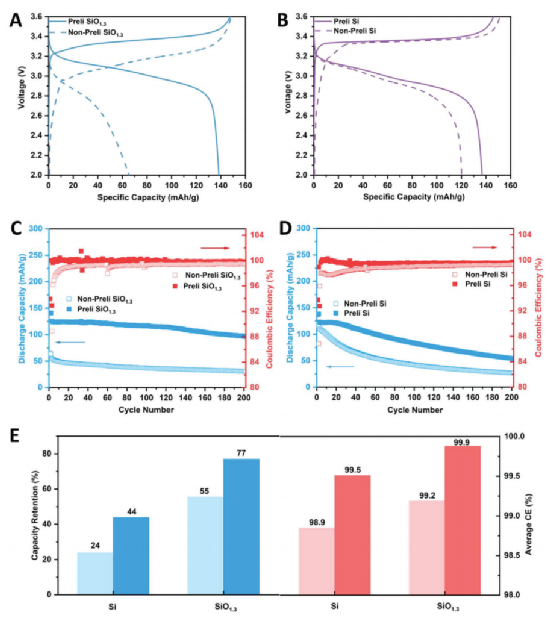

圖3 A)初始循環(huán)電壓曲線和C)在帶有LFP陰極的全電池中,預(yù)鋰化和非預(yù)鋰化的SiO1.3 的長(zhǎng)期循環(huán)性能。請(qǐng)注意,C)中沒(méi)有使用非復(fù)膜SiO1.3 的全電池的ICE,因?yàn)樵摲秶驯徽{(diào)整,以提高延長(zhǎng)循環(huán)期間平均CE變化的可見(jiàn)性。B)初始循環(huán)電壓曲線和D)帶LFP陰極的全電池中預(yù)鋰化和未預(yù)鋰化μSi的長(zhǎng)期循環(huán)性能。E)在全電池中,預(yù)鋰化和非預(yù)鋰化SiO1.3 和μSi的容量保留和平均CE比較。

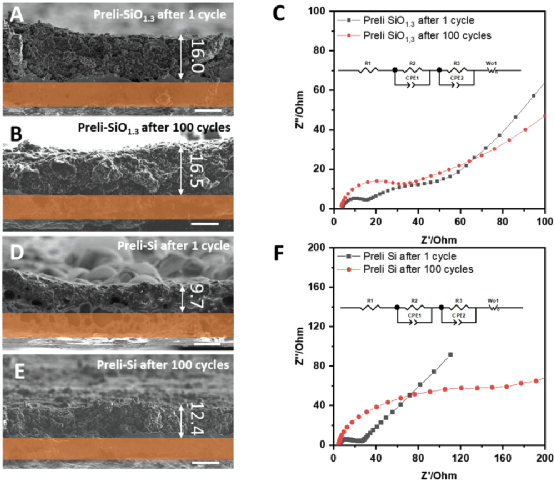

圖4 A)1個(gè)周期和B)100個(gè)周期后的預(yù)鋰化SiO1.3 的SEM截面圖,以及C)全電池在循環(huán)時(shí)的阻抗變化。D)1個(gè)周期和E)100個(gè)周期后的預(yù)鋰化 μSi的SEM橫截面圖像和F)循環(huán)時(shí)全電池的阻抗變化。所有SEM圖像中的比例條代表10μm。每張SEM圖像中的橙色條表示Cu集流體的位置。

預(yù)鋰化硅基陽(yáng)極的SEI組成和結(jié)構(gòu)

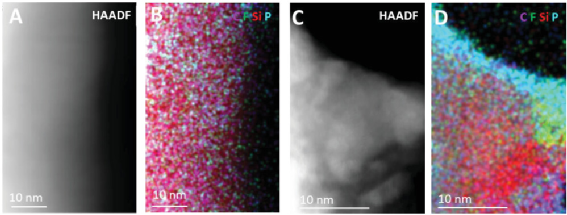

如圖5A,B所示,通過(guò)預(yù)鋰化過(guò)程形成的SEI顯示出馬賽克式的微觀結(jié)構(gòu),具有均勻的元素分布,包括C、F、Si和P。應(yīng)該注意的是,含有C、F、Si和P的SEI成分可能來(lái)自電解質(zhì)分解和預(yù)鋰化過(guò)程中SiO1.3 和LiPF6 之間發(fā)生的副反應(yīng)。相反,在電化學(xué)過(guò)程中形成的SEI觀察到了分層的微觀結(jié)構(gòu),其中C、F和P在SEI的外層,內(nèi)層主要由Si化合物組成。

在典型的電化學(xué)過(guò)程中,緩慢的倍率被應(yīng)用于鋰化過(guò)程,因此不同的SEI成分將在接近平衡的條件下形成。正如圖1C中的差分容量曲線所預(yù)測(cè)的那樣,電解液分解的副產(chǎn)物,如Li2CO3 和LiF,首先出現(xiàn)在顆粒表面。而后鋰離子會(huì)穿過(guò)這個(gè)外層,引發(fā)SiO2 向硅酸鋰和氧化物的轉(zhuǎn)化,形成SEI的內(nèi)層。而短路預(yù)鋰化過(guò)程推動(dòng)集中的Li+ ,同時(shí)在接觸點(diǎn)周?chē)纬蓮?qiáng)電場(chǎng),這導(dǎo)致SEI的形成遠(yuǎn)離熱力學(xué)穩(wěn)定狀態(tài)。所有的SEI反應(yīng)幾乎同時(shí)發(fā)生,以構(gòu)建觀察到的鑲嵌式微觀結(jié)構(gòu)。

圖5 A)使用短路電化學(xué)方法的預(yù)鋰化SiO1.3 的HAADF圖像和B)其相應(yīng)的EDX圖譜。C)在半電池中的預(yù)鋰化SiO1.3 的HAADF圖像,與預(yù)鋰化樣品的電位相同,D)其相應(yīng)的EDX圖譜。

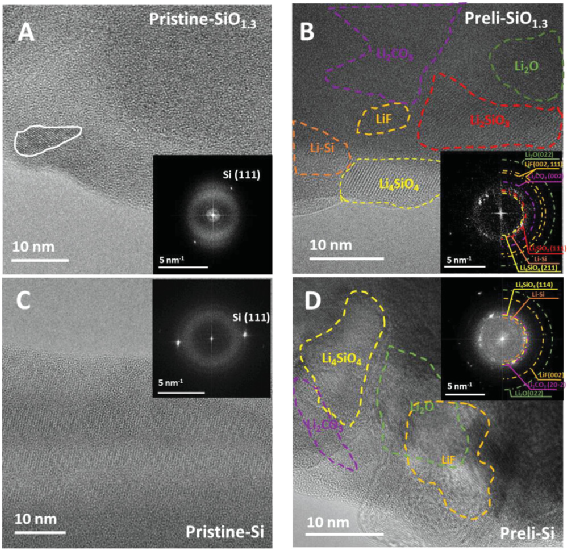

圖6 原始A)和預(yù)鋰化 B)SiO1.3 的HRTEM圖像和相應(yīng)的FFT模式。原始C)和預(yù)鋰化 D)μSi的HRTEM圖像和相應(yīng)的FFT模式。

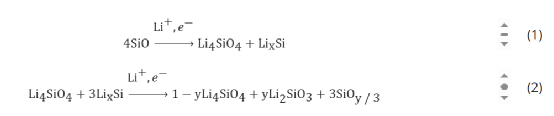

在預(yù)鋰化之后,圖7中的Si 2p光譜顯示,SiO1.3 的界面主要由硅酸鋰組成(Li4SiO4 的101.3 eV和Li2SiO3 的102.8 eV)。

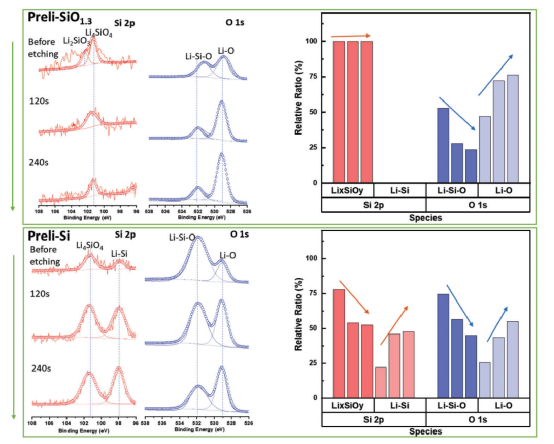

其中SiO2 成分在第一步中被鋰化形成Li4SiO4 ,而Li4SiO4 和Li2SiO3 之間的摩爾比取決于第二步中的鋰化深度。

圖7 XPS深度剖析了Si 2p和O 1s光譜,并定量分析了預(yù)鋰化SiO1.3 和μSi陽(yáng)極的不同SEI成分相對(duì)比例。

在預(yù)鋰化的μSi中觀察到一個(gè)更高的鋰硅合金峰,這表明形成了一個(gè)不太符合要求的SEI層。在預(yù)鋰化的μSi的SEI中只發(fā)現(xiàn)了一種硅酸鋰(Li4SiO4 ),這與HRTEM的結(jié)果一致。對(duì)于O 1s光譜,在532.0和529.0 eV的峰值分別被分配給Li-Si-O和Li2O成分。由于結(jié)構(gòu)中氧含量較高,在預(yù)鋰化SiO1.3 中可以發(fā)現(xiàn)比μSi更多的Li2O。在預(yù)鋰化SiO1.3 和μSi的SEI中沒(méi)有發(fā)現(xiàn)電解質(zhì)分解副產(chǎn)物的明顯區(qū)別。

關(guān)于通過(guò)預(yù)鋰化提高循環(huán)性能的機(jī)制的討論

上述(S)TEM和EDX結(jié)果顯示,與傳統(tǒng)的電化學(xué)過(guò)程相比,直接接觸的預(yù)鋰化過(guò)程有不同的SEI形成途徑。在預(yù)鋰化之后,SiO1.3 和μSi陽(yáng)極都形成了含有硅酸鋰的鑲嵌型SEI。而電解液分解副產(chǎn)物(LiF、Li2CO3 等)通過(guò)緩慢的倍率放電到相同的鋰化電位,成為陽(yáng)極顆粒表面的主導(dǎo)成分。

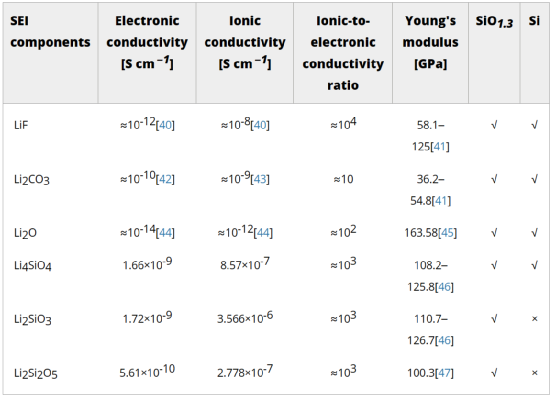

理想的SEI需要良好的電子電阻率和離子導(dǎo)電性,這對(duì)長(zhǎng)期循環(huán)的界面穩(wěn)定至關(guān)重要。因此,測(cè)量了幾種已確定的硅酸鋰和電解質(zhì)分解副產(chǎn)物的電子和離子傳導(dǎo)率,結(jié)果見(jiàn)表1。與LiF或Li2CO3 相比,硅酸鋰表現(xiàn)出至少兩個(gè)數(shù)量級(jí)的鋰離子電導(dǎo)率。而且硅酸鋰相對(duì)較高的離子-電子導(dǎo)電率(≈103 )使其足以抑制不需要的電化學(xué)反應(yīng)。更重要的是,與LiF和Li2CO3 相比,硅酸鋰的機(jī)械強(qiáng)度高得多,使得堅(jiān)固的表面層能夠承受劇烈的體積波動(dòng)。硅酸鋰所表現(xiàn)出的優(yōu)良導(dǎo)電性和機(jī)械性能的有利組合有助于提高這兩種預(yù)鋰化陽(yáng)極的循環(huán)穩(wěn)定性。

表1.在預(yù)鋰化SiO1.3 和μSi中確定的主要SEI成分,以及每個(gè)成分的測(cè)量物理特性

與預(yù)鋰化μSi相比,預(yù)鋰化SiO1.3的SEI中存在較高比例的硅酸鋰和氧化鋰,這進(jìn)一步提高了界面的穩(wěn)定性。即使在180次循環(huán)后,馬賽克SEI微結(jié)構(gòu)和硅酸鹽富集成分仍能很好地保持。180次循環(huán)后,SEI中Li2Si2O5 化合物的出現(xiàn)與之前關(guān)于SiOx 薄膜電極的結(jié)構(gòu)演變與隨后的鋰化/脫鋰循環(huán)的研究一致。

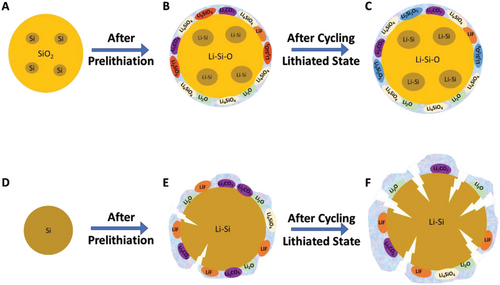

此外,在100次循環(huán)后,沒(méi)有觀察到預(yù)鋰化SiO1.3 的批量顆粒開(kāi)裂。正如下面的示意圖(圖8)所總結(jié)的那樣,在SiO1.3 長(zhǎng)時(shí)間循環(huán)后,預(yù)鋰化所帶來(lái)的鑲嵌式微結(jié)構(gòu)得到了很好的保持。而對(duì)于μSi來(lái)說(shuō),由于SEI中體積膨脹大(≈300%)和硅酸鋰的數(shù)量有限,顆粒開(kāi)裂是不可避免的,這將導(dǎo)致最終的循環(huán)失敗。因此,優(yōu)選的SEI微觀結(jié)構(gòu)和組成以及較低的體積膨脹率(<150%),使得預(yù)鋰化SiO1.3 的循環(huán)性能優(yōu)于μSi。

圖8 SiO1.3 和 μSi 的預(yù)鋰化 對(duì)循環(huán)穩(wěn)定性的影響示意圖。

【結(jié)論】

綜上所述,通過(guò)結(jié)合成像、光譜和電化學(xué)分析方法,本研究揭示了在使用直接接觸法的硅基陽(yáng)極的預(yù)鋰化過(guò)程中形成的具有更好的電化學(xué)和機(jī)械性能的混合鑲嵌式微結(jié)構(gòu)界面。這種預(yù)鋰化界面由硅酸鋰、氧化鋰和其他典型的電解液分解副產(chǎn)物組成。所有這些成分都均勻地混合在界面上,形成一個(gè)鑲嵌式的微觀結(jié)構(gòu)。由于高離子-電子導(dǎo)電率和機(jī)械強(qiáng)度,富含硅酸鋰的SEI有望實(shí)現(xiàn)長(zhǎng)期循環(huán)穩(wěn)定性。由于有更多的氧含量參與SEI的形成過(guò)程,基于預(yù)鋰化SiO1.3 陽(yáng)極與LFP陰極的全電池表現(xiàn)出138 mAh g?1 的初始比放電容量,在C/10的電流密度下ICE為94%。此外,在電流密度為C/3的情況下,經(jīng)過(guò)200個(gè)循環(huán)的充電和放電,獲得了77%的容量保持。基于鋰化硅SiO1.3 的全電池的ICE、比容量和循環(huán)穩(wěn)定性都得到了明顯的改善,表明硅基陽(yáng)極材料的商業(yè)應(yīng)用前景非常廣闊。

預(yù)鋰化過(guò)程

陽(yáng)極被30μL電解液浸潤(rùn),并直接與金屬鋰片(1毫米厚,直徑16毫米)接觸。在頂部添加了75克的重量,以確保在預(yù)鋰化過(guò)程中SiO1.3 電極和Li金屬芯片之間的緊密接觸,控制時(shí)間。各種預(yù)鋰化電極被組裝到CR-2032扣式電池中,以金屬鋰為對(duì)電極,并進(jìn)行電化學(xué)測(cè)試。ICE≈100%被認(rèn)為是完全預(yù)鋰化陽(yáng)極條件。

審核編輯:劉清

-

鋰離子電池

+關(guān)注

關(guān)注

85文章

3215瀏覽量

77555 -

電解液

+關(guān)注

關(guān)注

10文章

840瀏覽量

23067 -

XRD

+關(guān)注

關(guān)注

0文章

131瀏覽量

9060 -

固體電解質(zhì)

+關(guān)注

關(guān)注

0文章

46瀏覽量

8380

原文標(biāo)題:加州大學(xué)圣地亞哥分校YingShirley Meng教授AEM:重新闡明預(yù)鋰化對(duì)硅陽(yáng)極界面穩(wěn)定的作用

文章出處:【微信號(hào):清新電源,微信公眾號(hào):清新電源】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

混合金屬氧化物MMO陽(yáng)極 鈦陽(yáng)極 外加電流陰極保護(hù)MMO深井陽(yáng)極

MMO陽(yáng)極施工 混合金屬氧化物陽(yáng)極,陰極保護(hù)貴金屬氧化物陽(yáng)極

6米分體式預(yù)包裝高硅鑄鐵陽(yáng)極 海上鉆井平臺(tái)成套預(yù)包裝淺埋式深井陽(yáng)極

導(dǎo)熱界面材料對(duì)降低接觸熱阻的影響分析

全固態(tài)鋰金屬電池的鋰陽(yáng)極夾層設(shè)計(jì)

固態(tài)電池中復(fù)合鋰陽(yáng)極上固體電解質(zhì)界面的調(diào)控

工廠預(yù)制高硅鑄鐵陽(yáng)極,預(yù)包裝深井陽(yáng)極,陰極保護(hù)施工

管道陰極保護(hù)防腐排流 雜散電流排流固態(tài)去耦合器 預(yù)包裝鎂陽(yáng)極包

雙向可控硅的陽(yáng)極與陰極怎么分

天齊鋰業(yè)一季度最高預(yù)虧43億 天齊鋰業(yè)股價(jià)跌停

采用預(yù)鋰化策略來(lái)提高全固態(tài)硅電池的內(nèi)切效率和電導(dǎo)率

加利福尼亞初創(chuàng)企業(yè)用冶金硅解動(dòng)力電池膨脹難題

弱溶劑化少層碳界面實(shí)現(xiàn)硬碳負(fù)極的高首效和穩(wěn)定循環(huán)

人工界面修飾助力高性能鋰金屬電池的最新研究進(jìn)展與展望!

闡明鋰金屬電池中與溫度相關(guān)的鋰沉積/剝離過(guò)程以及非活性鋰的演變

重新闡明預(yù)鋰化對(duì)硅陽(yáng)極界面穩(wěn)定的作用

重新闡明預(yù)鋰化對(duì)硅陽(yáng)極界面穩(wěn)定的作用

評(píng)論