晶圓廠和 OSAT 越來越多地尋求智能制造。

智能制造在整個半導體行業中越來越流行,提高了生產力,提高了質量,降低了成本和對環境的影響。

這些好處是多年來對機器通信、數據分析和機器人等技術進行戰略投資的結果,以實現更高水平的自主性。

半導體工廠長期以來一直依賴運營自動化來保持按時生產并滿足產量和質量目標,但自從引入工業 4.0(又名智能制造)以來,主要半導體生產商增加了對 IT 基礎設施、數據分析、物聯網傳感器、數字化和機器人技術的投資。

通過限制人為干預,智能工廠(也稱為全自動工廠)可以更平穩地運行并以無中斷的方式響應問題。目標是最大限度地延長工具正常運行時間、避免計劃外停機維護以及實時批次調度。多年來,晶圓廠和封裝廠一直在不斷改進其運營,但隨著新技術(例如物聯網傳感器、云計算)的出現,他們可以實現更高水平的自動化,并為他們的努力獲得更大的回報。

“在我看來,這是一段旅程,” PDF Solutions的 Cimetrix Connectivity Group 總經理兼副總裁 Bob Reback 說。“在 20 世紀 80 年代,我們使用機器人進行自動化物料搬運,并使用計算機連接和控制設備。我們遠程啟動和停止設備、收集數據并進行非常基本的過程控制。我們把人排除在外,用軟件代替人來經營工廠,這就是智能制造。但如果你看看系統的成本和可靠性,它會變得越來越好。今天,每個人都在做某種程度的智能制造。問題是,“您如何實現更智能的制造?” 答案是,‘持續改進’。”

智能制造的定義也發生了變化。“過去的工廠自動化將所有重復的制造過程自動化,包括物料運輸和設備自動化。今天,晶圓廠的智能制造指的是物聯網、數據驅動和人工智能驅動技術的協同作用,以優化運營績效,”聯華電子智能制造副總監 James Lin說。“晶圓廠面臨著越來越困難和復雜的制造挑戰。通過引入智能制造項目,他們可以實現流程優化、柔性生產、縮短交貨時間、人力質量和提高效率的目標。”

智能制造項目將越來越多地實施,工廠工人的職責將隨著這些實施而轉移。

“全自動化工廠的好處包括提高效率、生產力和準確性,以及降低錯誤率。然而,實施智能工廠需要對自動化技術進行大量投資,并且可能并非對所有制造過程都可行,”Amkor Technology 智能工廠工程副總裁 Won Lee說。“此外,需要注意的是,完全自動化的工廠并不一定意味著沒有人工參與制造過程。雖然生產車間可能沒有工人,但可能仍有人工操作員監督控制系統和設備維護,以及執行其他功能,如質量控制和庫存管理。”

事實上,工業 5.0 強調以人為本的實施。

“‘智能工廠’傳統上意味著人類活動最少的工廠,它可以在黑暗中運作。然而,這不是一個現實的目標,‘全自動工廠’的更可實現的定義是一種可以在一段時間內無需干預地運行的設施,”SEMI 智能制造計劃高級總監 Mark da Silva 說。“越來越多的人認為有必要讓一個人參與其中。超越工業 4.0 的工業 5.0 將工人視為可持續發展、以人為本的行業生產過程的中心。”

自動化戰略和技術

正如幾位行業專家指出的那樣,完全自主的工廠運營需要投資以支持 IT 基礎設施、數據分析和自動化。它還需要一個框架來評估目標和需求,例如 SEMI 的工業 4.0 準備評估模型。

Amkor 的 Lee 將其公司的戰略總結為三個步驟:

數據采集:實現跨業務、供應鏈和世界的不同有用數據集的管理和采集。物聯網允許連接的機器將數據收集到系統中。

數據分析:使用高級分析和現代數據管理解決方案來理解機器學習和智能業務系統收集的所有不同數據。

智能工廠自動化:一旦數據采集和分析發生,工作流就建立起來,指令被發送到系統內的機器和設備。

隨著這些技術的實施以支持智能制造計劃,可以根據自動化的成就水平來衡量進展。

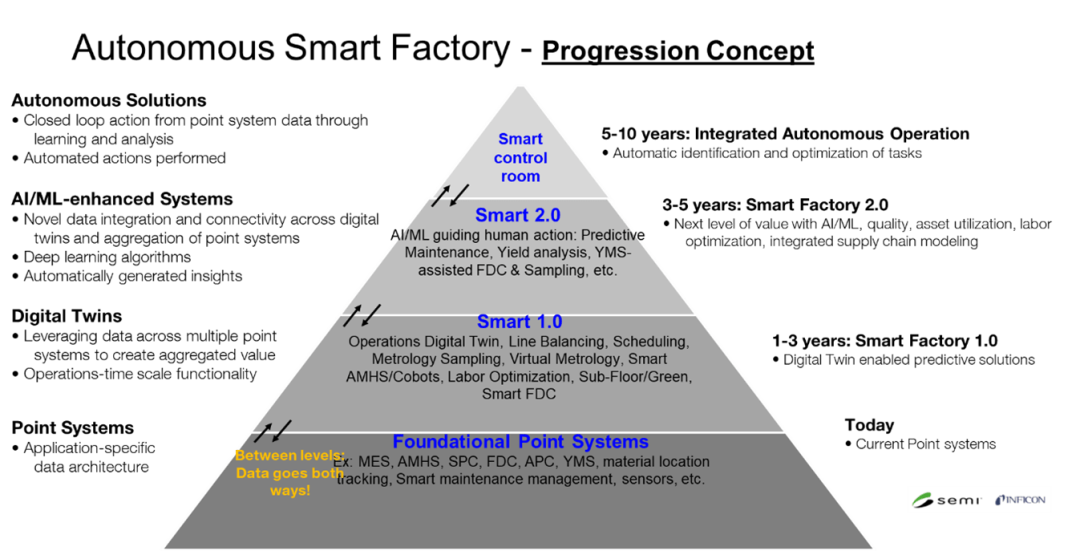

“目前,聯華電子專注于數字化轉型中的制造模型優化和再造。2022年,SEMI GEC(全球執行委員會)智能制造倡議提出了自主智能工廠的金字塔模型,”林指出。“基于這個模型,我們現在處于智能 2.0 階段,我們正在利用跨多點系統和數字孿生的各種數據,并利用 AI/ML 自動生成洞察力,例如質量改進、資產利用率、人力效率、節能,整合供應鏈。”

圖 1:SEMI 的智能制造愿景金字塔最初由 Inficon 創建并由智能制造 GEC 改編。來源:SEMI

晶圓廠自動化需要將機器連接到數據和控制系統,這長期以來推動了供應商支持的半導體設備通信標準。這些由 SEMI 管理的標準繼續為智能制造提供基礎,包括以下內容:

SECS/GEM 定義了設備和工廠網絡之間的通信。

GEM300 可實現更高程度的自動化。

設備數據采集改進了工廠數據收集軟件應用程序與工廠設備之間的通信。

裝配和測試設施還需要標準化設備軟件和自動化系統之間的集成。但從歷史上看,OSAT并未使用這些標準。由于設施中的設備、產品和附屬品多種多樣,業務運營稍微復雜一些。最近,一些 OSAT 已經齊心協力將系統轉換并將設備數據與 SECS 標準連接起來,以提供實施工業 4.0 方法的技術框架。

還需要在工具級別進行更改。“有幾個系統需要轉換。生產和檢驗流程應標準化,以促進自動化實施。設備應該更加智能,并且能夠通過內置的人工智能功能自行識別有關生產材料的信息,”Amkor Technology IT 部門副總裁 Joon Ahn 指出。“ERP/MES/CIM 等遺留系統應該能夠與新的現場系統實時通信并處理更多數據。此外,模擬或預測系統應該結合機器學習算法來更具體地反映現實。”

例如,為了解決設備連接性不足的問題,ASE Group 要求所有新生產設備都符合 SECS 標準。對于現有設備,他們的自動化團隊開發了實現自動連接以及將數據輸出轉換為兼容的 SECS 格式的功能。經過多年的發展,日月光的生產設備現已達到SECS標準。

工程團隊依賴的另一項技術是數據分析。自動化和數據分析有助于從被動預測行動轉變為可預測行動,工程團隊可以選擇響應中的自動化級別。此外,對所有可用數據的多變量分析使人們更加關注設備故障問題的可能根本原因。

“對于想要擺脫被動分析的客戶,我們提供了兩條途徑,”Tignis 營銷副總裁 David Park說。“我們提供預測性和規范性分析解決方案,它們可以獨立完成,也可以一起完成。在反應模式下,客戶主要試圖確定發生了什么以及為什么會發生。然后,根據他們的數據生成時間,他們可能會在事件發生后數小時、數天甚至數周內執行此操作。預測分析的主要目標是確定是否很快會發生不好的事情,使晶圓廠能夠采取主動行動。所以在最簡單的層面上,這提供了一個完全自動化的預警系統。不需要人工,客戶可以決定在出現警告時他們想做什么。”

這可以通過規范分析更進一步。“僅僅因為你可以監控制造過程的所有輸入和環境變量以尋找強烈代表某些事情失控的信號,并不意味著同一個系統可以告訴你警告的根本原因,”Park 說 “預測分析提供了單變量、雙變量和三變量根本原因的最小列表。這使客戶能夠更快地大海撈針,因為它可以立即向他們顯示最可能的警報原因。同樣,循環中沒有人,也不需要人,因為這提供了可操作的信息。”

實施成功與挑戰

隨著半導體公司、晶圓廠和 OSAT 實施工業 4.0,工程團隊獲得了效率和成本效益,衡量標準是處理錯誤的減少、從反應性行動到預測性行動的轉變、改進的可追溯性、產量和質量,并加速識別生產問題。

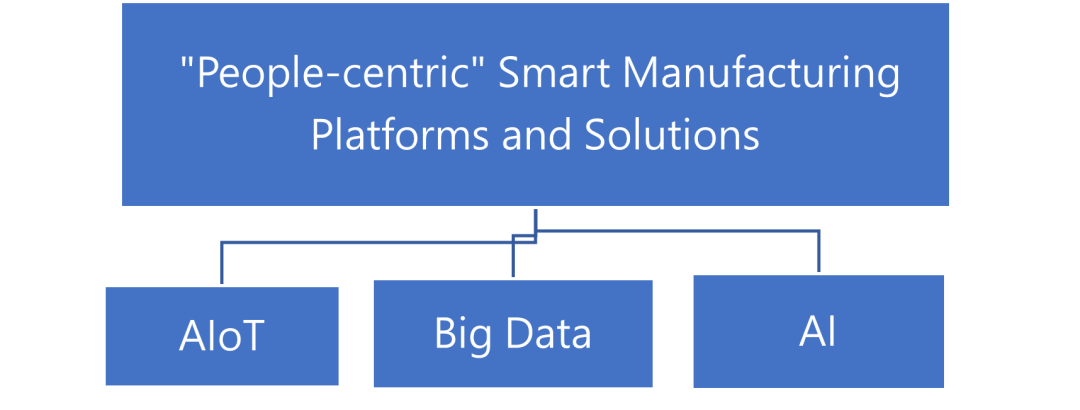

“我們的項目包括工業人工智能(IAI)項目、IT基礎設施、智能供應鏈、物理和信息安全保護,以及半導體上下游相關產業的整合,共同打造智能制造生態系統——實現最高效地利用人力、設備、材料和方法,”UMC 的 Lin 說。展望未來,他指出,“我們已經圍繞三大方向——全公司AIoT解決方案、智能大數據分析和多種人工智能技術的融合——實施了‘以人為本’的智能制造平臺和系統。實現自主智能工廠不僅可以讓聯電在質量和效率方面更具競爭力,還可以讓我們減少浪費和生產活動對環境的影響。”

圖 2:支持“以人為本”的智能制造解決方案的技術。來源:聯電

自實施工業 4.0 計劃以來,Amkor 觀察到工藝工程師的工作效率提高了 60%,這歸功于使用更多的數據分析和實施故障檢測和分類 (FDC)。這些技術可實現實時質量控制,從而支持實現汽車產品的零缺陷。

轉換為全自動設施需要規劃和承諾。一旦啟動,它很快就會變成多個設施的轉換。

2015 年,ASE Group 開始投資技術以轉換為智能操作。為了確定所需的技術和員工培訓,它成立了一個委員會,由其信息管理中心和每個業務部門(例如,引線框架、球柵陣列、倒裝芯片等)的自動化團隊組成。到 2021 年,公司擁有25家智能工廠,培訓自動化工程師600余人。

挑戰

然而,通往成功的道路并非一帆風順。數據使用和完整性、實現數字線程、通信兼容性以及一些工廠操作的獨特性都被引用了。

“最大的挑戰是干凈、準確和一致的數據,”Tignis 的 Park 說。“沒有它,你就會遇到垃圾進/垃圾出的情況。客戶需要擁有可靠的數據基礎架構才能充分利用 AI/ML。”

此外,訪問數據的機器通信協議與傳感器數據測量中的噪聲之間的兼容性也存在挑戰。

“由于機器之間使用各種通信協議,確保兼容性并不容易,”Amkor 的 Lee 說。此外,物聯網數據通常需要努力收集和分析為大數據,并且傳感器數據中存在大量噪聲需要有效過濾。為了克服這些挑戰,我們正在創建標準通信協議或創建不同模型之間的接口程序,引入云數據庫以確保平滑的可擴展性,并使用人工智能技術自動過濾掉噪聲數據。

為了讓工程團隊有效地繼續增加智能制造方法,他們需要有目的地設計他們的系統。

“智能制造專注于使用數據、網絡、機器學習和數字系統提高生產力,這遠遠超出了‘簡單的’自動化流程或使用在線制造數據進行流程控制的范圍,”服務產品總經理 Russell Dover 說。“它需要一個整體的數字愿景來在整個運營過程中創建一個“數字主線”。數字主線是從產品的設計到制造、銷售、支持,甚至生命周期結束都使用一致的數字方法的構造。”

由于使用的生產輔助材料的多樣性,組裝過程提出了挑戰。“在組裝過程中,包含材料的載體形式會隨著過程的進行而不斷變化,”Amkor 的 Lee 說。“因此,需要考慮更多的變量和定制自動化,而不是晶圓廠所必需的。”

結論

Fab 和 OSAT 運營商在 IoT 設備和網絡、機器人技術、ML/AI 軟件、云計算和大數據分析方面進行了大量投資。通過這樣做,他們實現了完全自動化、無人值守的工廠,并且正在從中獲益。

“對越來越快的學習周期和更低的成本的需求,使得工業 4.0 對半導體制造充滿希望,”Lam 的 Dover 說。“在大數據、人工智能和傳感器技術的支持下,智能制造技術可以將工藝工具生成的數據轉化為芯片制造商的有形價值,包括提高產量、減少停機時間和降低晶圓成本。”

多個半導體行業正在加緊對智能制造方法的投資。

“我們正在幫助設備制造商和工廠在半導體、先進封裝設施、光伏太陽能電池板和電子工廠中實現智能制造。”PDF Solutions 的 Reback 說。“我們需要連接到工廠車間的東西,自動收集數據,一旦我們有了好的數據——然后我們就可以考慮應用分析。”

Reback 指出,客戶越來越有興趣將其中一些數據放在云端并使用新的分析方法。“最大的不同在于,如今,隨著對人工智能和機器學習的所有投資,我們可用于收集和分析數據的技術和工具遠遠優于我們過去擁有的技術和工具。我們看到整個生態系統中的人們都對開展項目以擴大我們可以實現的目標感興趣。”

-

半導體

+關注

關注

334文章

27063瀏覽量

216502 -

IOT

+關注

關注

186文章

4181瀏覽量

196278 -

智能制造

+關注

關注

48文章

5488瀏覽量

76267

原文標題:?智能制造發力芯片產業

文章出處:【微信號:ICViews,微信公眾號:半導體產業縱橫】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

【書籍評測活動NO.50】親歷芯片產線,輕松圖解芯片制造,揭秘芯片工廠的秘密

聯發科技新推智能體AI芯片天璣9400

名單公布!【書籍評測活動NO.43】 算力芯片 | 高性能 CPU/GPU/NPU 微架構分析

聯發科攜手越南企業共推“越南制造”芯片

聯發科攜手越南企業,共繪越南制造芯片新藍圖

會員風采!華秋電子——致力于“為電子產業增效降本”的數字化智造平臺

普迪飛:人工智能時代,高質量大數據賦能芯片生產制造

東風旗下猛士科技與華為合作發力智能汽車

制造業難題:如何解決中國芯片產業的瓶頸

?智能制造發力芯片產業

?智能制造發力芯片產業

評論