膠粘劑的組成

一

膠粘劑的組成

增韌劑的活性基團直接參與膠粘劑的固化反應,并進入到固化產物最終形成的一個大分子的鏈結構中。沒有加入增韌劑的膠粘劑固化后,其性能較脆,易開裂,實用性差。加入增韌劑的膠接劑,均有較好的抗沖擊強度和抗剝離性。不同的增韌劑還可不同程度地降低其內應力、固化收縮率,提高低溫性能。

常用的增韌劑有聚酰胺樹脂、合成橡膠、縮醛樹脂、聚砜樹脂等。

3)稀釋劑稀釋劑又稱溶劑,主要作用是降低膠粘劑粘度,增加膠粘劑的浸潤能力,改善工藝性能。有的能降低膠粘劑的活性,從而延長使用期。但加入量過多,會降低膠粘劑的膠接強度、耐熱性、耐介質性能。常用的稀釋劑有丙酮、漆料等多種與粘料相容的溶劑。4)填料填料一般在膠黏劑中不發生化學反應,使用填料可以提高膠接接頭的強度、抗沖擊韌性、耐磨性、耐老化性、硬度、最高使用溫度和耐熱性,降低線膨脹系數、固化收縮率和成本等。常用的填料有氧化銅、氧化鎂、銀粉、瓷粉、云母粉、石棉粉、滑石粉等。5)改性劑改性劑是為了改善膠黏劑的某一方面性能,以滿足特殊要求而加入的一些組分,如為增加膠接強度,可加入偶聯劑,還可以加入防腐劑、防霉劑、阻燃劑和穩定劑等。二

膠粘劑的分類

按成分來分類

膠粘劑種類很多,比較普遍的有:脲醛樹脂膠粘劑、聚醋酸乙烯膠粘劑、聚丙烯酸樹脂膠粘劑,聚丙烯酸樹脂、聚氨酯膠粘劑、熱熔膠粘劑、環氧樹脂膠粘劑、合成膠粘劑等等。

1、有機硅膠粘劑

是一種密封膠粘劑,具有耐寒、耐熱、耐老化、防水、防潮、伸縮疲勞強度高、永久變形小、無毒等特點。近年來,此類膠粘劑在國內發展迅速,但目前我國有機硅膠粘劑的原料部分依靠進口。

2、聚氨酯膠粘劑

能粘接多種材料,粘接后在低溫或超低溫時仍能保持材料理化性質,主要應用于制鞋、包裝、汽車、磁性記錄材料等領域。

3、聚丙烯酸樹脂

主要用于生產壓敏膠粘劑,也用于紡織和建筑領域。

建筑用膠粘劑:主要用于建筑工程裝飾、密封或結構之間的粘接。

4、 熱熔膠粘劑

根據原料不同,可分為EVA熱熔膠、聚酰胺熱熔膠、聚酯熱熔膠、聚烯烴熱熔膠等。目前國內主要生產和使用的是EVA熱熔膠。聚烯烴系列膠粘劑主要原料是乙烯系列、SBS、SIS共聚體。

5、環氧樹脂膠粘劑

可對金屬與大多數非金屬材料之間進行粘接,廣泛用于建筑、汽車、電子、電器及日常家庭用品方面

6、脲醛樹脂、酚醛、三聚氰胺-甲醛膠粘劑

主要用于木材加工行業,使用后的甲醛釋放量高于國際標準。

木材加工用膠粘劑:用于中密度纖維板、石膏板、膠合板和刨花板等

7、合成膠粘劑

主要用于木材加工、建筑、裝飾、汽車、制鞋、包裝、紡織、電子、印刷裝訂等領域。目前,我國每年進口合成膠粘劑近20萬噸,品種包括熱熔膠粘劑、有機硅密封膠粘劑、聚丙烯酸膠粘劑、聚氨酯膠粘劑、汽車用聚氯乙烯可塑膠粘劑等。同時,每年出口合成膠粘劑約2萬噸,主要是聚醋酸乙烯、聚乙烯酸縮甲醛及壓敏膠粘劑。

按用途來分類

1、密封膠粘劑

主要用于門、窗及裝配式房屋預制件的連接處。高檔密封膠粘劑為有機硅及聚氨酯膠粘劑,中檔的為氯丁橡膠類膠粘劑、聚丙烯酸等。在我國,建筑用膠粘劑市場上,有機硅膠粘劑、聚氨酯密封膠粘劑應是今后發展的方向,目前其占據建筑密封膠粘劑的銷售量為30%左右。

2、建筑結構用膠粘劑

主要用于結構單元之間的聯接。如鋼筋混凝土結構外部修補,金屬補強固定以及建筑現場施工,一般考慮采用環氧樹脂系列膠粘劑。

3、汽車用膠粘劑

分為4種,即車體用、車內裝飾用、擋風玻璃用以及車體底盤用膠粘劑。

目前我國汽車用膠粘劑年消耗量約為4萬噸,其中使用量最大的是聚氯乙烯可塑膠粘劑、氯丁橡膠膠粘劑及瀝青系列膠粘劑。

4、包裝用膠粘劑

主要是用于制作壓敏膠帶與壓敏標簽,對紙、塑料、金屬等包裝材料表面進行粘合。紙的包裝材料用膠粘劑為聚醋酸乙烯乳液。塑料與金屬包裝材料用膠粘劑為聚丙烯酸乳液、VAE乳液、聚氨酯膠粘劑及氰基丙烯酸酯膠粘劑。

5、電子用膠粘劑

消耗量較少,目前每年不到1萬噸,大部分用于集成電路及電子產品,現主要用環氧樹脂、不飽和聚酯樹脂、有機硅膠粘劑。用于5微米厚電子元件的封端膠粘劑我們可以自己供給,但3微米厚電子元件用膠粘劑需從國外進口。

6、制鞋用膠粘劑

年消費量約為12.5萬噸,其中氯丁橡膠類膠粘劑需要11萬噸,聚氨酯膠粘劑約1.5萬噸。由于氯丁橡膠類膠粘劑需用苯類作溶劑,而苯類對人體有害,應限制發展,為滿足制鞋業發展需求,采用聚氨酯系列膠粘劑將是方向。

按物理形態來分類

1、密封膠

1.1 按密封膠硫化方法分類

(1)濕空氣硫化型密封膠

此類密封膠系列用空氣中的水分進行硫化。它主要包括單組分的聚氨酯、硅橡膠和聚硫橡膠等。其聚合物基料中含有活性基團,能同空氣中的水發生反應,形成交聯鍵,使密封膠硫化成網狀結構。

(2)化學硫化型密封膠

雙組分的聚氨酯、硅橡膠、聚硫橡膠、氯丁橡膠和環氧樹脂密封膠都屬于這一類,一般在室溫條件下完成硫化。某些單組分的氯磺化聚乙烯和氯丁橡膠密封膠以及聚氯乙烯溶膠糊狀密封膠則須在加熱條件下經化學反應完成硫化。

(3)熱轉變型密封膠

用增塑劑分散的聚氯乙烯樹脂和含有瀝青的橡膠并用的密封膠是兩個不同類型的熱轉變體系。乙烯基樹脂增塑體在室溫下是液態懸浮體,通過加熱轉化為固體而硬化;而橡膠-瀝青并用密封膠則為熱熔性的。

(4)氧化硬化型密封膠

表面干燥的嵌逢或安裝玻璃用密封膠主要以干性或半干性植物油或動物油為基料,這類油料可以是精制聚合的、吹制的或化學改性的。

(5)溶劑揮發凝固型密封膠

這是以溶劑揮發后無粘性高聚物為基料的密封膠。這一類密封膠主要有丁基橡膠、高分子量聚異丁烯、一定聚合程度的丙烯酸酯、氯磺化聚乙烯以及氯丁橡膠等密封膠。

1.2 按密封膠形態分類

(1)膏狀密封膠

此類密封膠基本上用于靜態接縫中,使用期一般為2年或2年以上。通常采用3種主體材料:油和樹脂、聚丁烯、瀝青。

(2)液態彈性體密封膠

此類密封膠包括經硫化可形成真正彈性狀態的液體聚合物,它們具有承受重復的接縫變形能力。彈性體密封膠所使用的聚合物彈性體包括液體聚硫橡膠、巰端基聚丙烯醚、液體聚氨酯、室溫硫化硅橡膠和低分子丁基橡膠等。該類密封膠通常配合成兩個組分,使用時將兩個組分混合。

(3)熱熔密封膠

熱熔密封膠又叫熱施工型密封膠。指以彈性體同熱塑性樹脂摻合物為基料的密封膠。這類密封膠通常在加熱(150~200℃)情況下經一定口型模型直接擠出到接縫中。熱施工可改進密封膠對被粘基料的濕潤能力,因此對大多數被粘基料具有良好的粘接力。一經放入適當位置,就冷卻成型或成膜,成為收縮性很小的堅固的彈性體。熱施工密封膠的主體材料主要是異丁烯類聚合物、三元乙丙橡膠和熱塑性的苯乙烯嵌段共聚物。它們通常同熱塑性樹脂如EVA、EEA、聚乙烯、聚酰胺、聚酯等摻合。

(4)液體密封膠

該類密封膠主要用于機械接合面的密封,用以代替固體密封材料即固體墊圈以防止機械內部流體從接合面泄漏。該類密封膠通常以高分子材料例如橡膠、樹脂等為主體材料,再配以填料及其它組分制成。液體密封膠通常分不干性粘著型、半干性粘彈性、干性附著型和干性可剝型等4類。根據具體使用部位及要求選擇。

1.3 按密封膠施工后性能分類

(1)固化型密封膠

固化型密封膠可分成剛性密封膠和柔性密封膠兩種類型:a)剛性密封膠硫化或凝固后形成堅硬的固體,很少具有彈性;此類密封膠有的品種既起密封作用又起膠接作用,其代表性密封膠是以環氧樹脂、聚酯樹脂、聚丙烯酸酯、聚酰胺和聚乙酸乙烯酯等樹脂為基料的密封膠。b)柔性密封膠在硫化后保持柔軟性。它們一般以橡膠彈性體為基料。柔性變化幅度大,硬度(邵爾A)在10~80范圍內。這類密封膠中有些品種是純橡膠,大多數具有良好膠粘劑的性能。

(2)非固化型密封膠

這類密封膠是軟質凝固性的密封膠,施工之后仍保持不干性狀態。通常為膏狀,可用刮刀或刷子用到接縫中,可以配合出許多不同粘度和不同性能的密封膠。

2、按膠粘劑硬化方法分類

低溫硬化代號為a;常溫硬化代號為b;加溫硬化代號為c;適合多種溫度區域硬化代號為d;與水反應固化代號為e;厭氧固化代號為f;輻射(光、電子束、放射線)固化代號為g;熱熔冷硬化代號為h;壓敏粘接代號為i;混凝或凝聚代號為j,其他代號為k。

3、按膠粘劑被粘物分類

多類材料代號為A;木材代號為B;紙代號為C;天然纖維代號為D;合成纖維代號為E;聚烯烴纖維(不含E類)代號為F;金屬及合金代號為G;難粘金屬(金、銀、銅等)代號為H;金屬纖維代號為I,無機纖維代號為J;透明無機材料(玻璃、寶石等)代號為K;不透明無機材料代號為L;天然橡膠代號為M;合成橡膠代號為N;難粘橡膠(硅橡膠、氟橡膠、丁基橡膠)代號為O,硬質塑料代號為P,塑料薄膜代號為Q;皮革、合成革代號為R,泡沫塑料代號為S; 難粘塑料及薄膜(氟塑料、聚乙烯、聚丙烯等)代號為T;生物體組織骨骼及齒質材料代號為U;其他代號為V。

4、膠水狀態

無溶劑液體代號為1;2有機溶劑液體代號為2;3水基液體代號為3,4膏狀、糊狀代號為4,5粉狀、粒狀、塊狀代號為5;6片狀、膜狀、網狀、帶狀代號為6;7絲狀、條狀、棒狀代號為7。

5、其它膠粘劑: (不常用到)

金屬結構膠、聚合物結構膠、光敏密封結構膠、其它復合型結構膠

熱固性高分子膠:環氧樹脂膠、聚氨酯(PU)膠、氨基樹脂膠、酚醛樹脂膠、丙烯酸樹脂膠、呋喃樹脂膠、間笨二酚-甲醛樹脂膠、二甲笨-甲醛樹脂膠、不飽和聚酯膠、復合型樹脂膠、聚酰亞胺膠、脲醛樹脂膠、其它高分子膠

密封膠粘劑:室溫硫化硅橡膠、環氧樹脂密封膠、聚氨酯密封膠、不飽和聚酯類、丙烯酸酯類、密封膩子、氯丁橡膠類密封膠、彈性體密封膠、液體密封墊料、聚硫橡膠密封膠、其它密封膠

熱熔膠:熱熔膠條、膠粒、膠粉、EVA熱熔膠、橡膠熱熔膠、聚丙烯、聚酯、聚酰胺、聚胺酯熱熔膠、苯乙烯類熱熔膠、新型熱熔膠、聚乙烯及乙烯共聚物熱熔膠、其他熱熔膠

水基膠粘劑:丙烯酸乳液、醋酸乙烯基乳液、聚乙烯醇縮醛膠、乳液膠、其它水基膠

壓敏膠(不干膠):膠水、膠粘帶、無溶劑壓敏膠、溶劑壓敏膠、固化壓敏膠、橡膠壓敏膠、丙烯酸酯壓敏膠、其它壓敏膠

溶劑型膠:樹脂溶液膠、橡膠溶液膠、其它溶劑膠

無機膠粘劑:熱熔無機膠、自然干無機膠、化學反應無機膠、水硬無機膠、其它無機膠

熱塑性高分子膠粘劑:固體高分子膠、溶液高分子膠、乳液高分子膠、單體高分子膠、其它熱塑性高分子膠

天然膠粘劑:蛋白質膠、碳水化合物膠粘劑、其他天然膠

橡膠粘合劑:硅橡膠粘合劑、氯丁橡膠粘合劑、丁腈橡膠粘合劑、改性天然橡膠粘合劑、氯磺化聚乙烯粘合劑、聚硫橡膠粘合劑羧基橡膠粘合劑、聚異丁烯、丁基橡膠粘合劑、其它橡膠粘合劑

耐高溫膠:有機硅膠、無機膠、高溫模具樹脂膠、金屬高溫粘合劑、其它耐高溫膠

聚合物膠粘劑:丁腈聚合物膠、聚硫橡膠粘合劑、聚氯乙烯膠粘劑、聚丁二烯膠、過氯乙烯膠粘劑、其它聚合物膠

修補劑:金屬修補劑、高溫修補劑、緊急修補劑、耐磨修補劑、耐腐蝕修補劑、塑膠修補劑、其它修補劑

醫用膠、紙品用膠、導磁膠、防磁膠、防火膠、防淬火膠、防淬裂膠、動物膠、植物膠、礦物膠、食品級膠粘劑、其它膠水。

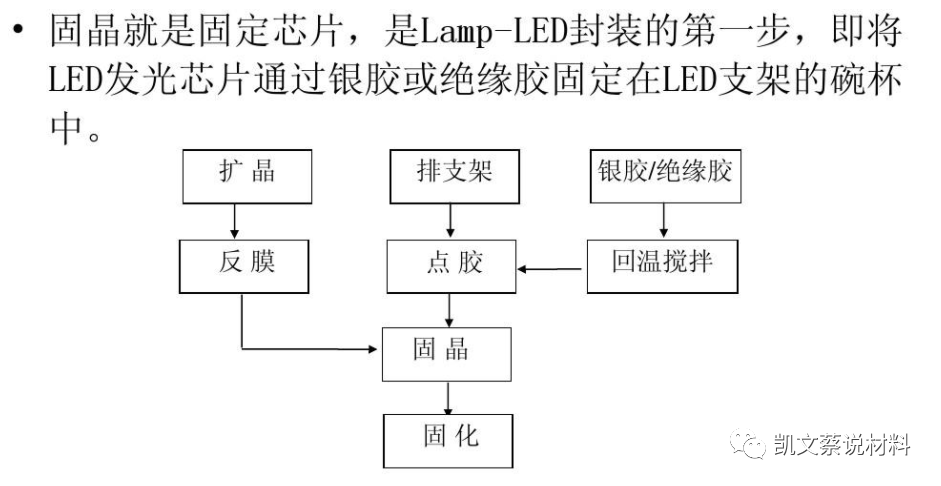

固晶膠水

一、什么是固晶?

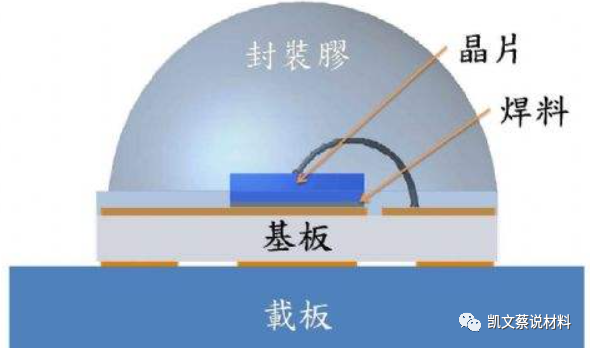

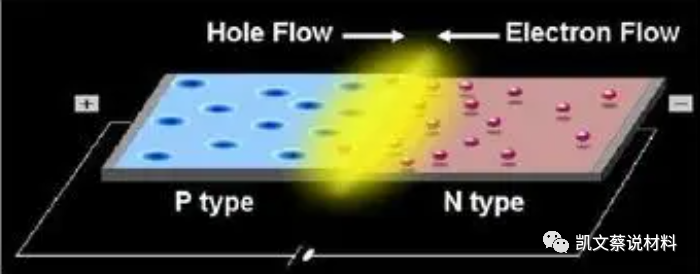

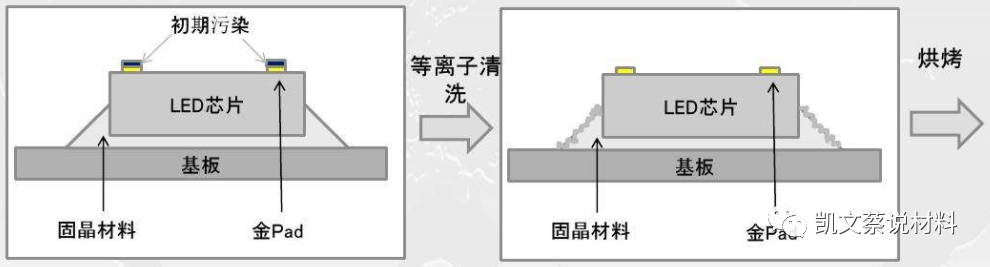

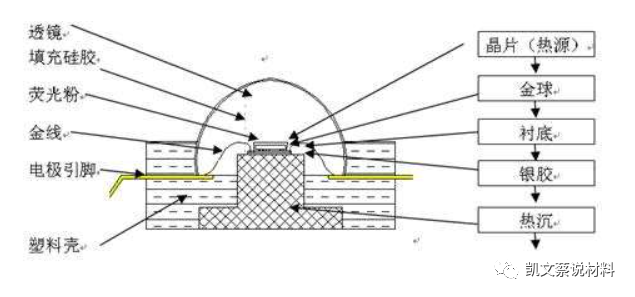

通過膠體(對于LED來說一般是導電膠或絕緣膠)把晶片粘結在支架的指定區域,形成熱通路或電通路,為后序的打線連接提供條件的工序。

(一)、條件需求

材料

1、支架

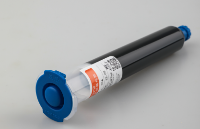

2、固晶膠

固晶膠的種類:導電膠(銀膠),絕緣膠(透明膠)。

固晶膠的用途:具有粘附性,導電性(銀膠),導熱性,以及反光性能(添加銀粉形狀)。

3、LED芯片

設備

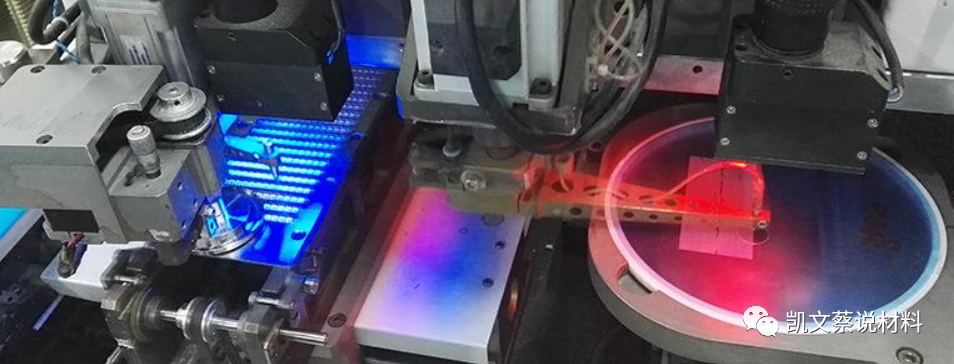

固晶機,烘箱。

(二)、工藝流程

點膠

將碗杯內部點入固晶膠。

裝片

在已點膠的碗杯內部放入LED芯片。

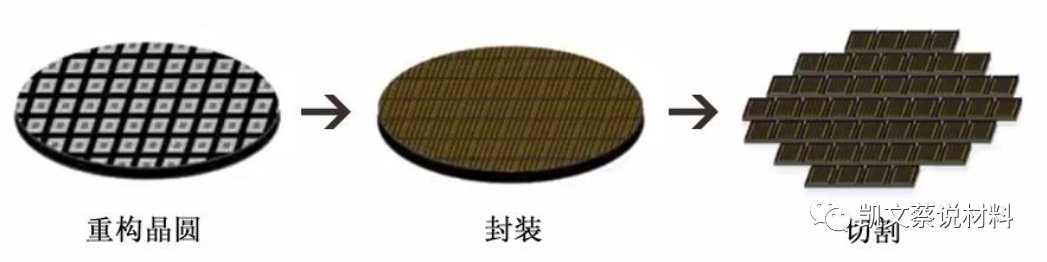

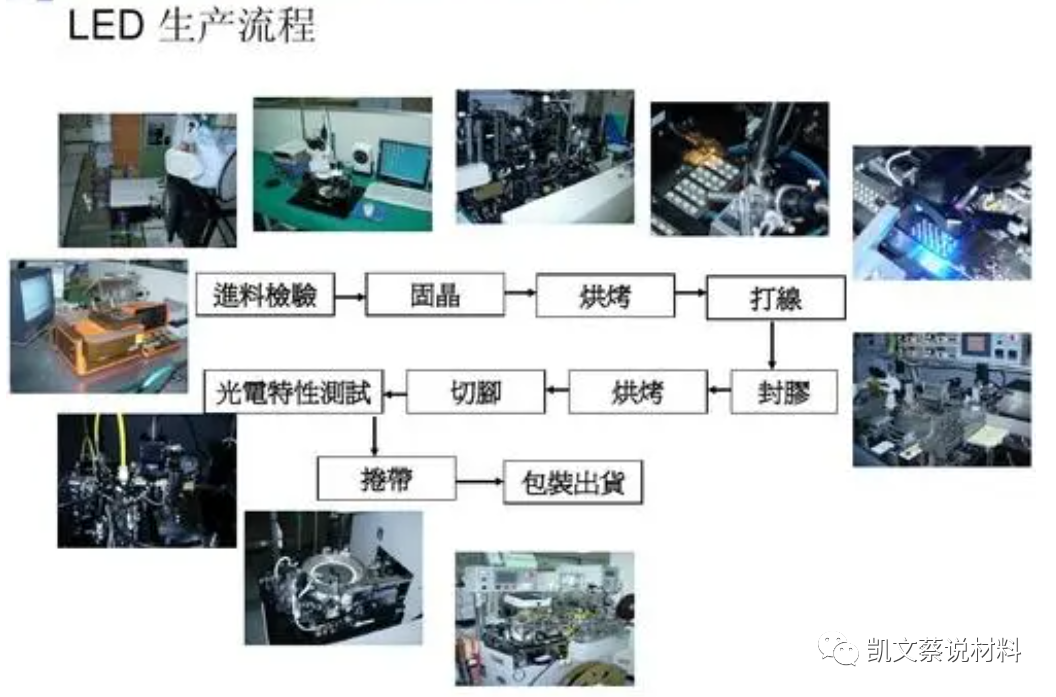

二、LED生產流程

三、固晶膠水的種類

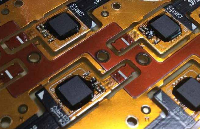

根據工藝需求的不同,LED固晶膠一般可分為絕緣膠、導熱白膠和導電銀膠三類,其中以絕緣膠的應用最為廣泛。根據材料體系的不同可分為環氧固晶膠和有機硅固晶膠兩大類,環氧固晶膠粘結力強,但耐熱性差,易黃變,光衰嚴重,只能用于小功率低端產品;而有機硅固晶膠耐溫性和耐候性好,不易黃變,適用范圍更廣。

四、固晶膠水工藝的技術要求

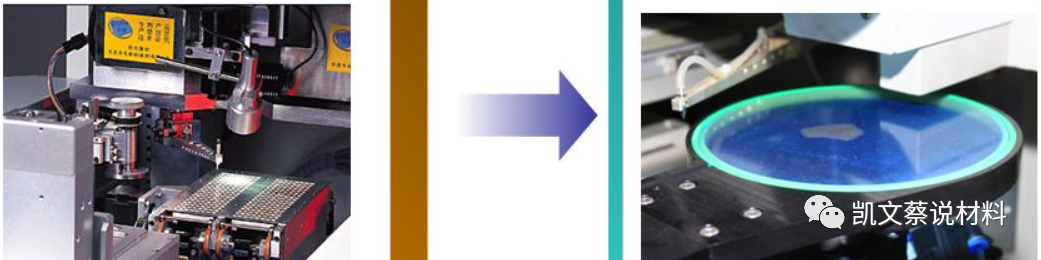

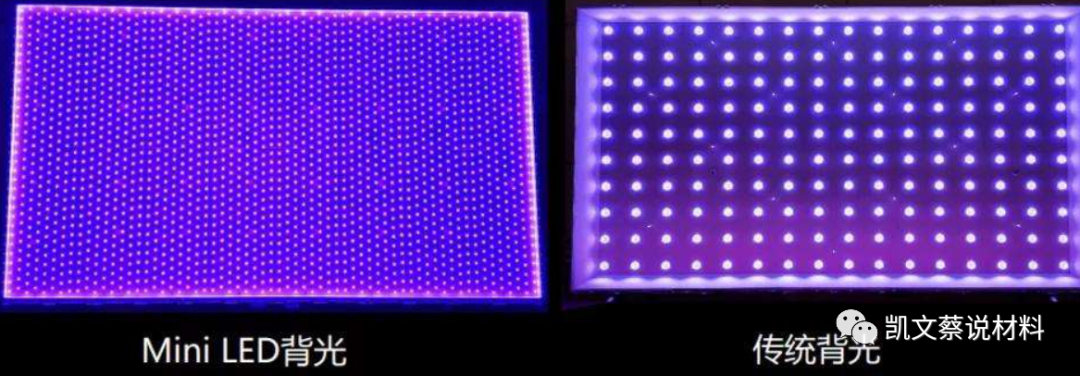

固晶無論是何種技術方案,歸結到生產中的具體要求,主要有以下四點:第一點是精度,基于芯片微縮化、pitch超小、芯片巨量轉移,平面度和超大尺寸等特點,需要die bond設備更高精度和穩定;第二點是效率,無論是背光和顯示,都需要大量LED芯片以及錫膏的時效性,此外量產的成本都推動die bond設備轉移效率的提高;第三點是色差,由于芯片制造工藝、LED封裝工藝、驅動IC和電路控制以及基板的制作工藝都會導致最終顯示效果的差異,因而die bond必須具備混打功能;最后一點便是良率,無論是背光還是直顯,都面臨修補的問題,尤其是直顯,成品需要達到99.999%, die bond設備良率越高,自然就減少修補成本。

五、固晶錫膏與固晶銀膠的比較

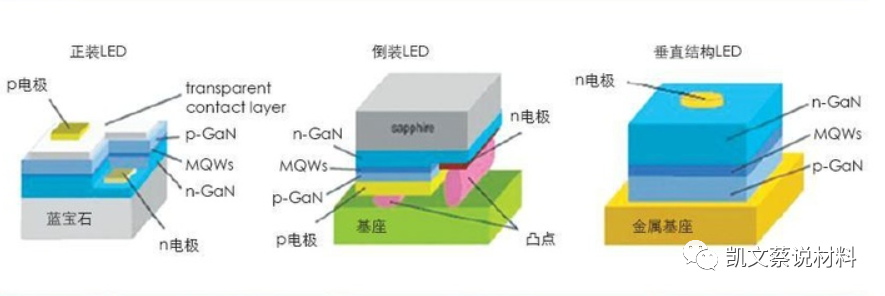

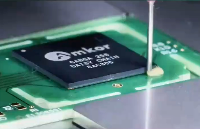

LED 熱管理設計一直是熱門話題,也是影響 LED 發光性能及可靠性的關鍵技術之一。對于 LED 器件來說,主要的散熱路徑是 LED 芯片產生的熱量通過固晶層再到熱沉,如果固晶質量不控制好,則固晶層的熱阻將是散熱路徑的瓶頸所在,從而引起結溫升高。常見的幾種固晶方式以及相應的固晶材料。LED芯片主要有正裝及倒裝兩種結構,而正裝又分為垂直和水平結構。對于垂直LED芯片,常見固晶采用銀膠,主要是為了導電、散熱、固定芯片,存在的缺點是銀膠會吸光;對于水平結構的LED芯片,常見固晶采用透明絕緣膠,主要是為了絕緣并提高亮度,因為它可以發揮反射杯的反射率,從這方面來說,對于小功率LED器件,一般絕緣膠可比銀膠提高亮度。但是銀膠的熱導率比絕緣膠較高,目前市面上銀膠熱導率可高達40 W / (m*k),因此,大功率LED大多數采用銀膠固晶。還有一種應用于功率型LED 器件的固晶材料——固晶錫膏,固晶錫膏是以熱導率為 60 W / m*k 左右的錫、銀、銅等金屬合金作基體的鍵合材料。但目前固晶錫膏很多是應用在倒裝芯片的固晶上,倒裝芯片可實現高功率密度,因為其固晶層較接近發光層,熱阻可大大降低,而且沒有焊線可以縮小固晶間距。

常見的倒裝芯片固晶有兩種,一種是芯片底部有固晶金屬層,即帶有一層純錫或金錫共晶合金作接觸面鍍層,可實現與有鍍金或銀的基板的粘合。還有一種是倒裝芯片底部沒有固晶金屬層,可使用固晶錫膏實現兩個電極與基板之間的粘合。另外,固晶錫膏通過回流爐焊接只需 5-7 min,相對于通用銀膠的 30-90 min,固晶速度快,但是導電銀膠的基體樹脂是一種膠黏劑, 可以選擇適宜的固化溫度進行粘接, 如環氧樹脂膠黏劑可以在室溫至 150℃ 固化, 遠低于錫鉛焊接的 200℃ 以上的焊接溫度, 這就避免了焊接高溫可能導致的材料變形、電子器件的熱損傷和內應力的形成。而且固晶錫膏常有空洞率的問題,因此,固晶方式和固晶材料之間的選擇要綜合應用場合及成本考慮。

-

膠粘劑

+關注

關注

1文章

89瀏覽量

11068

發布評論請先 登錄

相關推薦

原來UV膠水在LED燈具粘接中有這么多用膠點

電子膠粘劑雙85測試標準全解析

電機定子灌封膠:選擇、應用與效果

膠水(膠粘劑粘接劑)膠接工藝及固晶膠水

膠水(膠粘劑粘接劑)膠接工藝及固晶膠水

評論