內容提要

燃料電池用空壓機開關頻率高,空間有限,集成度高,采用單管設計的主要挑戰是如何提高散熱效率。本設計中功率器件和散熱器采用DBC+焊接工藝,提高了SiC MOSFET的輸出電流能力,從而有效降低了系統成本的,并且簡化安裝方式。

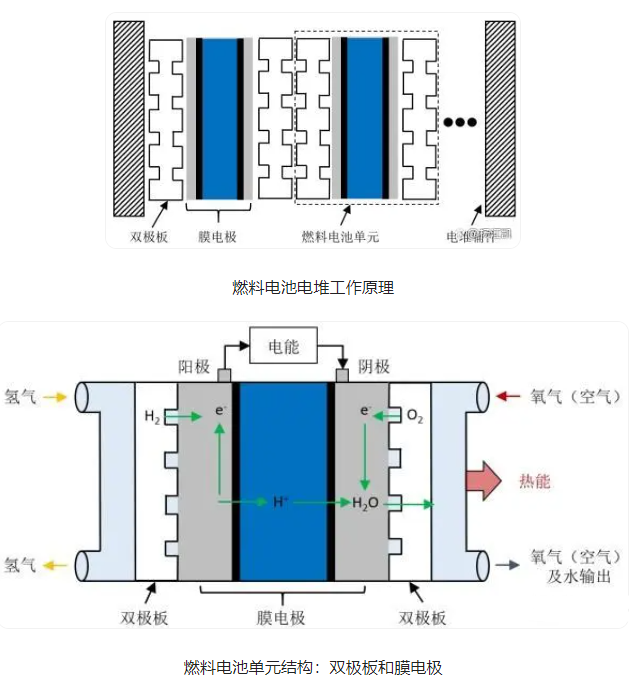

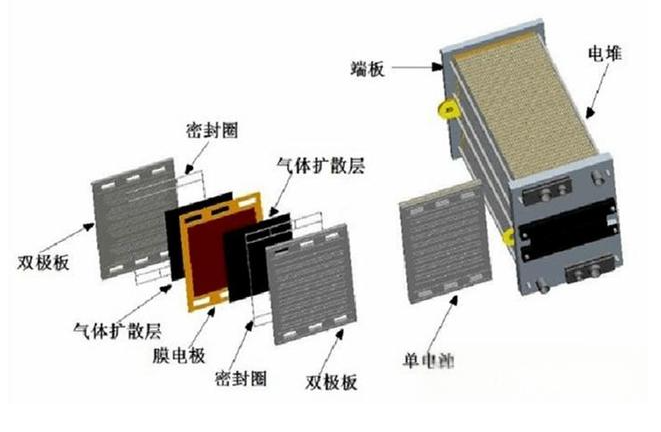

氫能源稱為人類社會的“終極能源”,以氫燃料電池驅動的汽車,行駛過程中沒有污染,只生成水。燃料電池系統由電堆和BOP(Balance of Plant)構成。燃料電池BOP為電堆穩定運行提供了必要的外部環境,包括空氣系統、冷卻系統、增濕系統、功率輸出控制等部分組成。

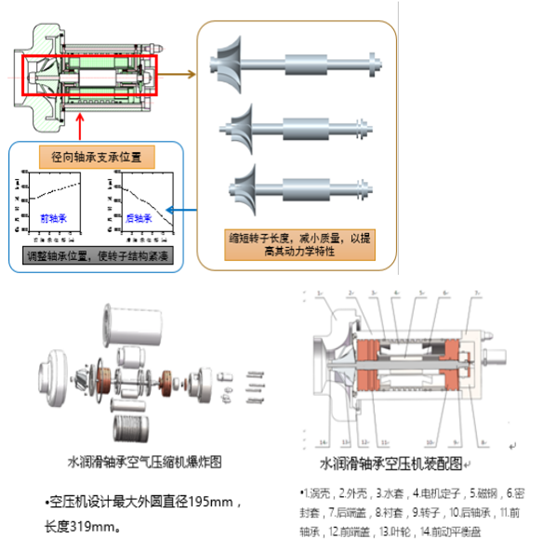

由于大功率燃料電池工作時需要消耗大量的氧氣,這就需要高速空壓機輸送大量的空氣。空壓機的作用對空氣進行增壓,為燃料電池電堆提供合適流量、溫度、壓力、濕度的潔凈空氣,滿足電堆的功率輸出需求。空壓機是空氣循環系統的核心,其性能對燃料電池系統的效率、緊湊性等有著重要影響。

常用的空壓機主要有離心式、螺桿式、渦旋式等,根據不同的燃料電池選擇不同類型的空壓機。其中離心式空壓機由于轉速高、尺寸小、質量輕等特點,目前被廣泛采用;由于電機最高轉速超過15萬rpm,空壓機電機控制器的輸出頻率超過2500Hz,功率器件需要很高的開關頻率(超過50kHz),因此SiC-MOSFET是這類應用的首選器件。

本項目空壓機系統基本參數如下:

電機種類:永磁電機(一對極)

輸出功率:25kW

輸出電流:70A

最高轉速:150,000rpm

輸入電壓:DC450~750V

控制器最高效率:>98%

01

焊接技術降低系統熱阻

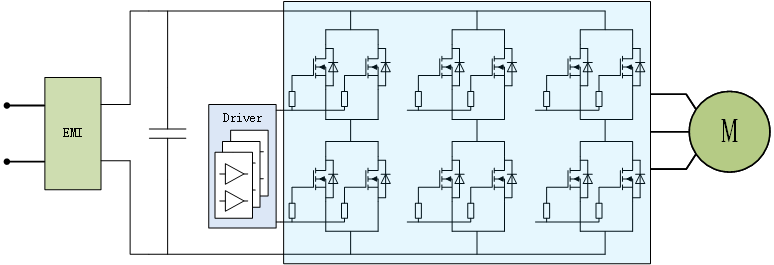

本項目是動力源新能源主導,晶川聯合參與開發。功率器件采用英飛凌的CoolSiC MOSFET IMW120R030M1H。拓撲如圖1所示,兩個CoolSiC MOSFET并聯以實現25kW的輸出功率。

圖1.拓撲結構圖

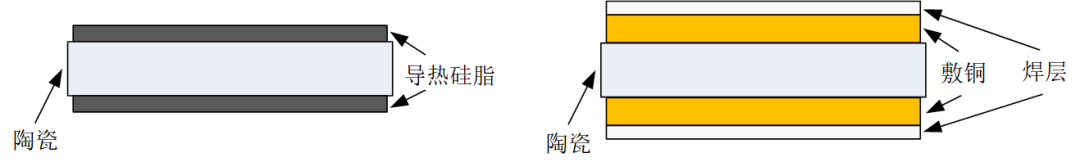

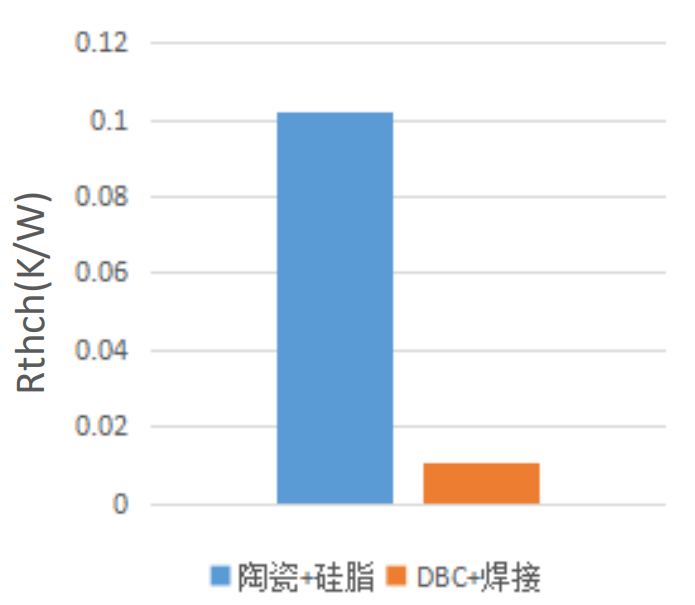

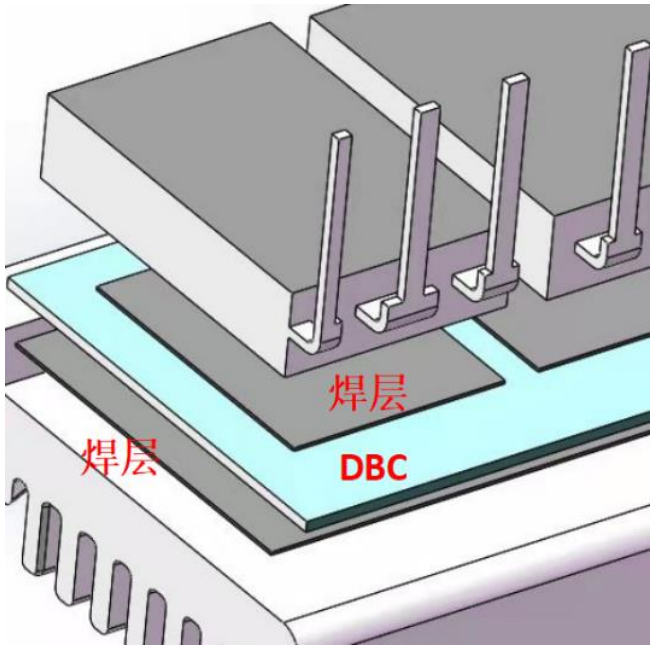

IMW120R030M1H器件采用TO-247封裝,管殼背面是裸露的金屬,有利于散熱但不絕緣,因此首先面臨的問題是在滿足絕緣要求的情況下盡可能的降低熱阻,從而滿足高功率密度要求。原始的散熱方式為陶瓷+兩面導熱硅脂+壓接,接口熱阻0.1K/W,熱硅脂的熱阻占比超過90%。為了進一步降低接口熱阻,有必要采用高導熱材料替代導熱硅脂,優化這部分熱阻分布,本項目采用敷銅陶瓷(DBC)+焊接技術,接口熱阻降低到0.011K/W,接口熱阻降低89%。敷銅陶瓷(DBC)+焊接技術的方式不需要壓接環節,因此可以簡化組裝工藝。

圖2.陶瓷+硅脂 和 DBC+焊接示意圖

圖3.兩種導熱絕緣方式熱阻對比

圖4.采用焊接方式的TO-247

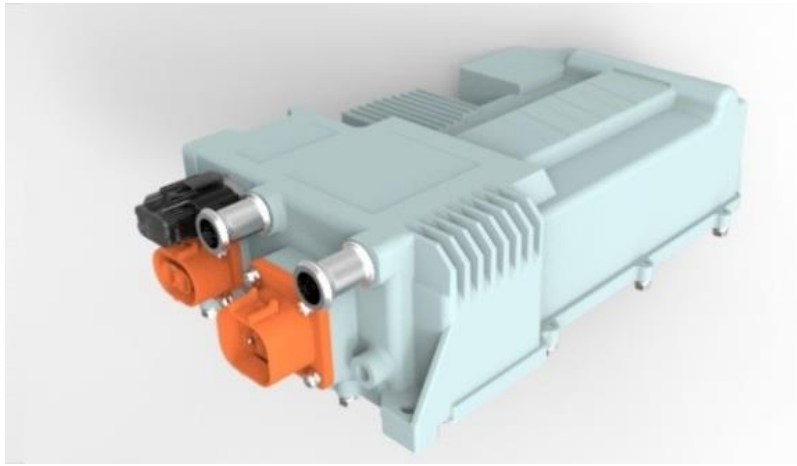

圖5.空壓機控制器實物

02

基于滑膜觀測器的估算模型

實現精確位置控制

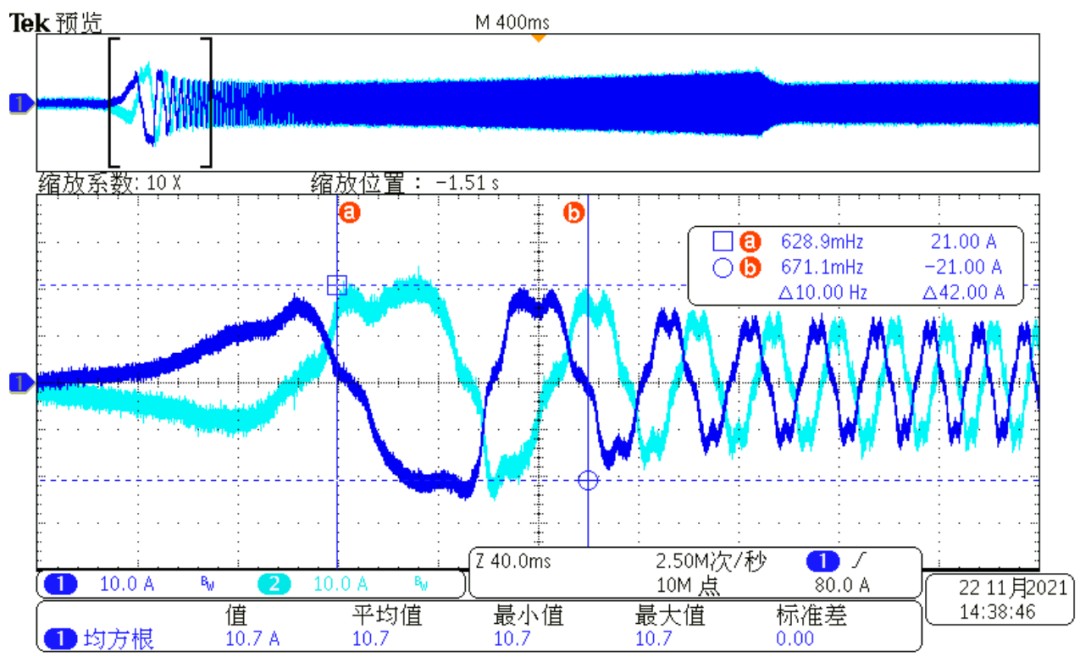

由于電機的轉速高、空間小,不便于安裝角度傳感器,因此控制器采用基于滑膜觀測器的估算模型對電機轉子位置進行估計。在啟動階段,電機轉速較低,反電動勢較小,滑膜觀測器無法準確估算轉子位置。控制器采用“轉速環+IF控制”方式來完成電機啟動。在IF控制方式下電流處于閉環受控狀態,電流矢量的角度為虛擬角度,來自于給定轉速的積分,電流的期望幅值來自于轉速環路的輸出;電機運行至一定轉速后,將虛擬角度切換至估算的實際轉子角度。啟動過程如圖所示。

圖6.啟動階段電流波形

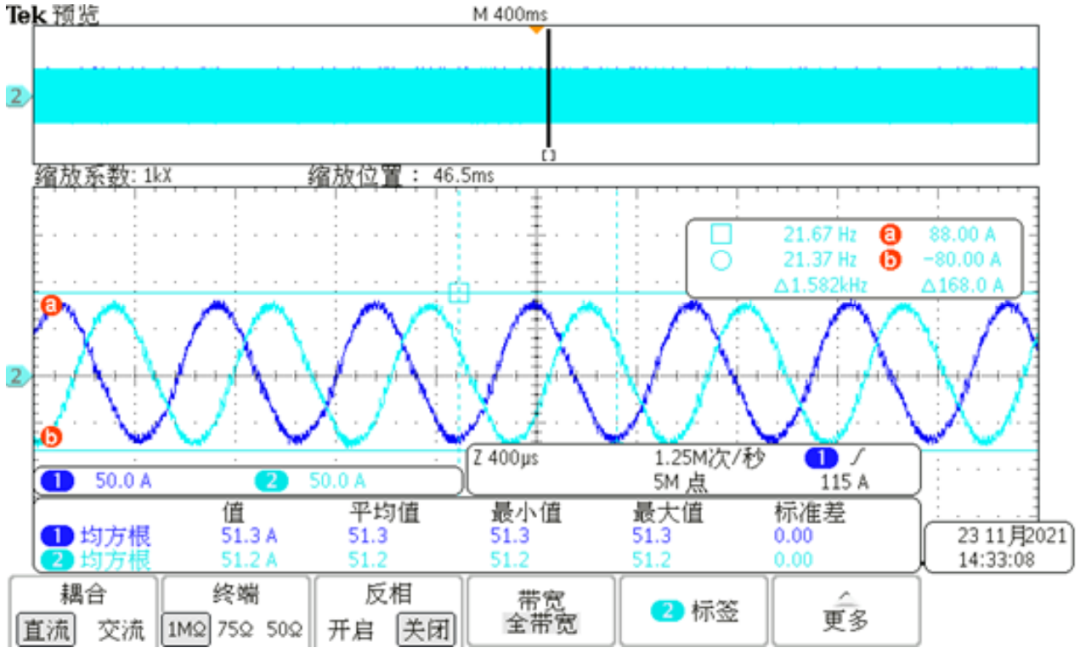

由于空壓機電機工作轉速比較高,是燃料電池系統最主要的噪音源;因此如何降低空壓機系統的噪音是一個挑戰。本項目通過優化開關頻率、死區時間等措施優化電流波形(高速電流波形如圖7),進而改善高速帶載的噪音。

圖7.高速帶載波形

03

DBC+焊接工藝提升系統輸出能力

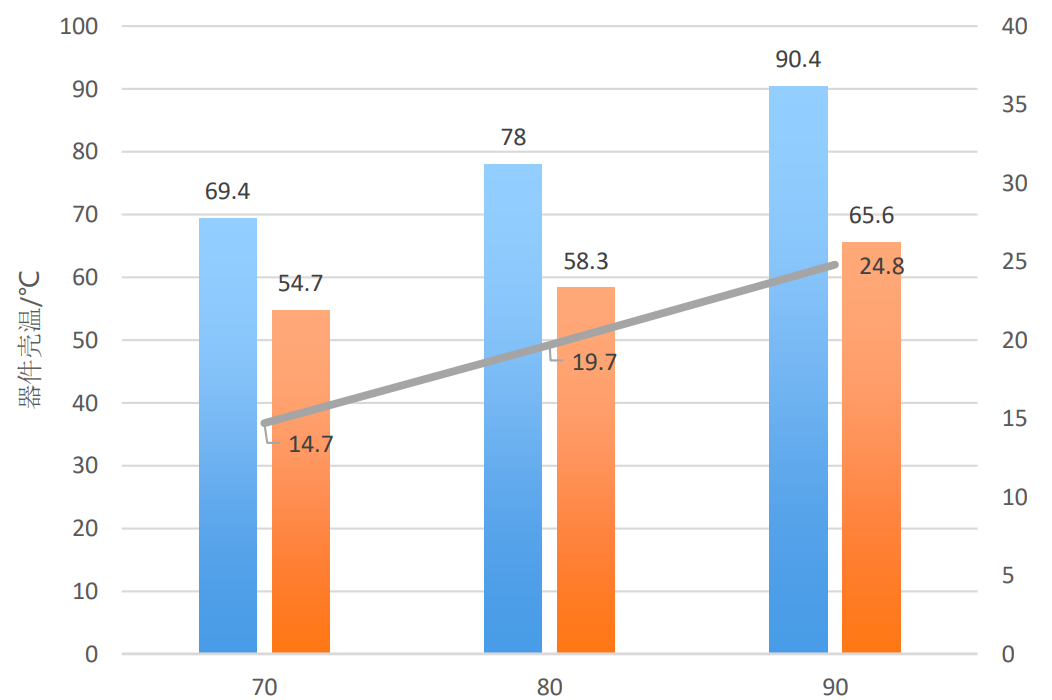

為了評估熱性能,在SiC MOSFET管殼上方粘貼熱電偶,分別針對陶瓷+硅脂、DBC+焊接兩種方案分析了進行了對比測試,測試對比結果詳見圖8。測試結果表明:在相同的散熱條件下,隨著輸出電流上升,兩種方案之間的溫差逐步增大。當輸出電流為90A時,DBC+焊接方案殼溫比陶瓷+硅脂的方案殼溫低24.8℃。由此可見,采用焊接的方式可以有效降低系統熱阻,提高系統輸出能力。

圖8.陶瓷+硅脂和DBC+焊接測試對比

04

總結

綜上,可以看到,對于空壓機這樣高壓高頻的應用,CoolSiC MOSFET能夠實現極低的導通阻抗與方便靈活的驅動方式,DBC+焊接方式能夠實現極低的熱阻,基于滑膜觀測器的估算模型能夠實現精確的位置控制,實現了高性能的控制功能,滿足氫燃料電池空壓機的特殊要求。

-

電池

+關注

關注

84文章

10476瀏覽量

129062

發布評論請先 登錄

相關推薦

電化學儲能電池是燃料電池嗎

燃料電池質子交換膜透氣性測試儀

什么是燃料電池?燃料電池和動力電池區別

燃料電池工作原理與結構 燃料電池并網和光伏發電并網區別

燃料電池系統的優勢及應用分析

燃料電池的分類及其特點

ZBK380礦用一般型空壓機綜合保護裝置

應用分享|高性能電子負載助力燃料電池抗反極性能評價

基于CoolSiC?的高速高性能燃料電池空壓機設計

基于CoolSiC?的高速高性能燃料電池空壓機設計

評論