文章基于福世藍?高分子復合材料作為軸類磨損修復材料,該材料衍生出的配套軸修復工藝可以避免補焊高溫產生的熱應力,也不受熱噴涂、電刷鍍的涂層厚度限制,是值得收藏的實用軸類磨損現(xiàn)場修復方案。

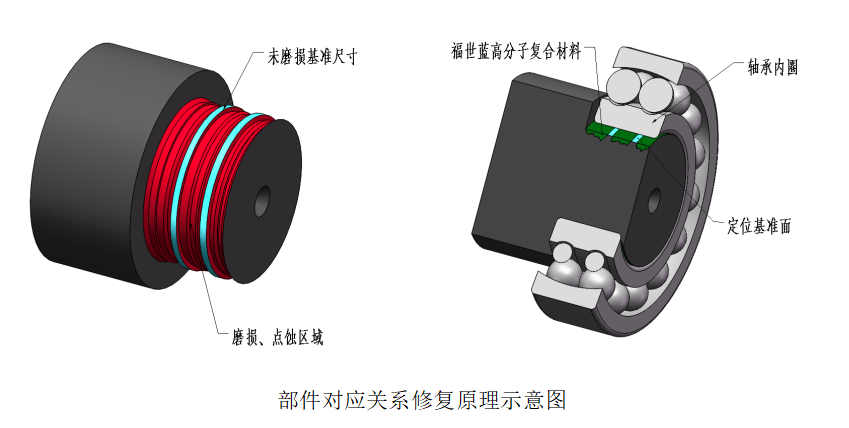

一、部件對應關系修復

修復原理:使用軸承內圈作為模具,將軸承位腐蝕、磨損、點蝕部位進行填充,改善軸承與軸的點或線配合狀態(tài),利用軸承位未磨損部位的標準尺寸作為定位,涂抹高分子復合材料后直接裝配軸承,靠軸承內圈的標準尺寸與軸承位尺寸的對應關系恢復軸承位磨損、點蝕情況。

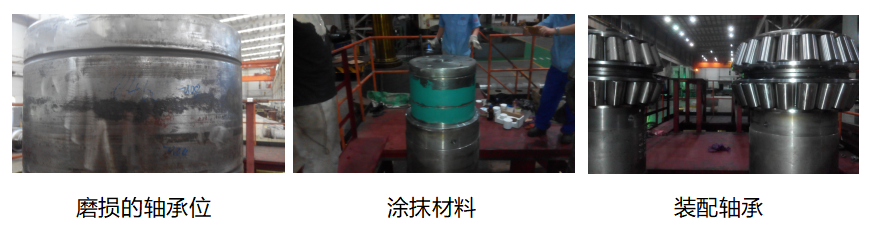

操作步驟:

1、表面處理:使用乙炔氧氣針對磨損部位進行烤油處理;

2、表面打磨:使用砂紙針對損壞位置進行處理,避免打磨到基準面;

3、計算材料用量:根據(jù)磨損量、軸徑尺寸、磨損寬度計算材料用量;

4、刷凃脫模劑:針對軸承內圈進行清洗后刷凃脫模劑;

5、調和材料:嚴格按照2:1比例調和福世藍2211F高分子復合材料;

6、涂抹材料:將調和好的材料在20min內涂抹至修復部位;

7、裝配:裝配軸承,在45min內將軸承安裝到位;

8、固化:等待待料固化,24℃/24h材料溫度每上升11℃固化時間縮短一半。

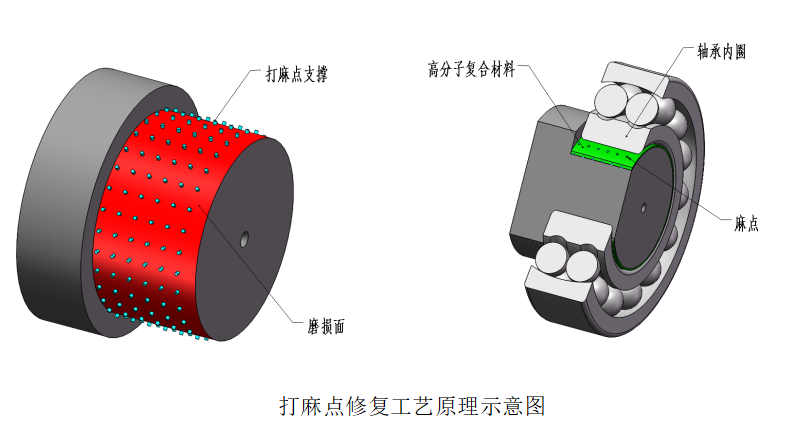

二、打麻點修復工藝

修復原理:針對磨損比較均勻的軸承位,使用傳統(tǒng)打麻點方法恢復軸徑尺寸,該修復工藝在傳統(tǒng)打麻點修復工藝的基礎上配合使用高分子復合材料針對軸徑尺寸進行恢復,修復效果更好。在材料固化前麻點起到同心定位支撐作用,修復完成后配合面由原來的打麻點配合變?yōu)楦叻肿訌秃喜牧厦媾浜闲问健?br />

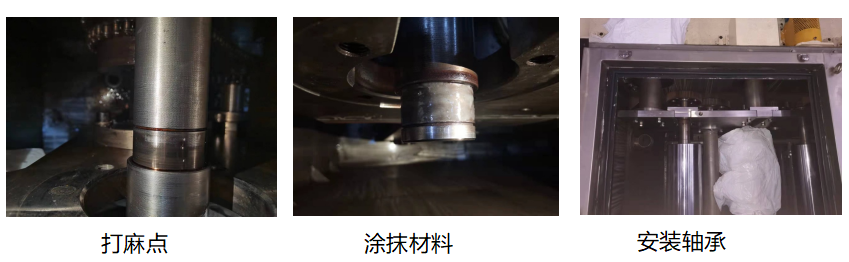

操作步驟:

1、現(xiàn)場確定單邊磨損量,且核實是否磨損均勻;

2、表面處理:烤油、清洗、打磨;

3、使用樣沖根據(jù)單邊磨損量打出麻點,麻點高度盡可能一致,且均勻;

4、空試麻點:確保麻點高度合適;

5、刷凃脫模劑:軸承內圈刷803脫模劑,晾干備用;

6、調和涂抹福世藍2211F材料:按比例調和材料,均勻涂抹于軸表面;

7、裝配:直接安裝軸承;

8、固化:等待材料固化,24℃/24h材料溫度每上升11℃固化時間縮短一半。

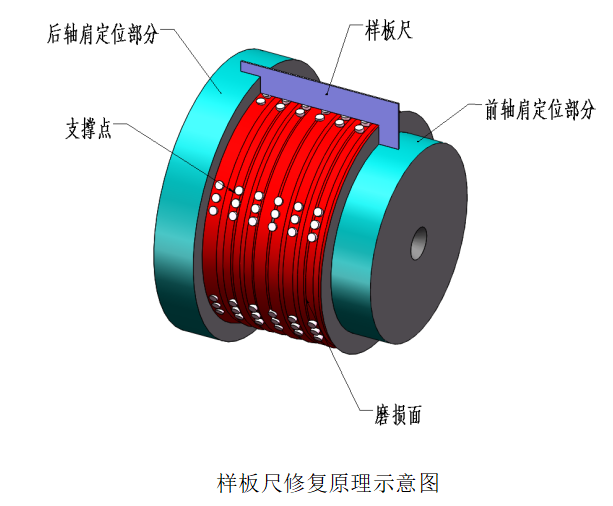

三、樣板尺修復工藝

修復原理:針對一些低速重載設備的軸承位磨損問題可采用該方法進行現(xiàn)場修復,修復時首先確定前后軸肩尺寸,確保前后軸肩尺寸未出現(xiàn)磨損情況。修復前根據(jù)原設計尺寸線切割樣板尺,將樣板尺卡在前后軸肩定位面上,檢查磨損量;然后根據(jù)軸承位磨損量補焊支撐點,并使用樣板尺修整支撐點高度,尺寸核實后涂抹材料直接裝配軸承,完成修復工作。

修復步驟:

1、首先檢查軸徑磨損情況,測量前后軸肩尺寸,根據(jù)圖紙加工修復樣板尺;

2、表面處理:烤油、清洗、打磨;

3、使用樣板尺檢查磨損量,并補焊相應厚度的焊點,使用板銼修整直至高度合適;

4、空試軸承:確保焊點高度合適;

5、刷凃脫模劑:軸承內圈刷803脫模劑,晾干備用;

6、調和涂抹材料:按比例調和福世藍修復材料,均勻涂抹于軸表面;

7、裝配:直接安裝軸承;

8、固化:等待待料固化,24℃/24h材料溫度每上升11℃固化時間縮短一半。

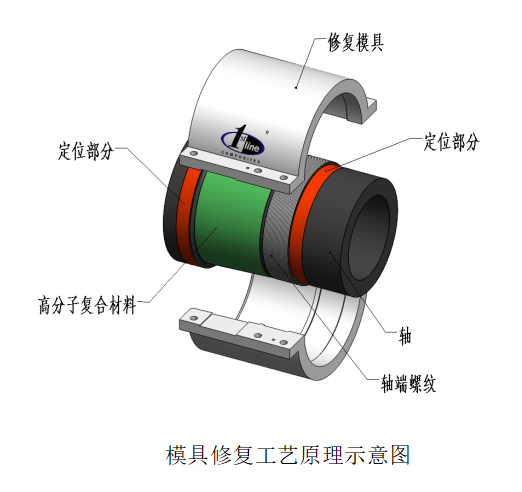

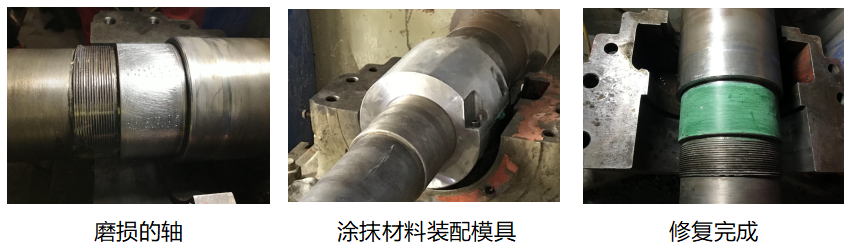

四、模具修復工藝

修復原理:針對一些使用精度要求較高且拆卸不便的設備軸承位磨損問題進行現(xiàn)場修復,修復時利用前后軸肩作為定位,根據(jù)原設計尺寸加工修復模具。適用于一些轉速較高,一般在1500轉/分以下,且軸肩尺寸完好的設備。

修復步驟

1、根據(jù)軸承位尺寸數(shù)據(jù),出具詳細的模具圖紙及模具加工工藝;

2、現(xiàn)場測量核對模具尺寸及軸肩定位尺寸;

3、空試模具,確保各個部位配合精確;

4、模具內表面及螺栓、螺栓孔定位銷孔刷803脫模劑,晾干備用;

5、軸表面處理:烤油,打磨,清洗;

6、按照比例調和福世藍高分子復合材料,均勻無色差;

7、將材料均勻涂抹于軸表面,涂抹厚度大于軸的基準尺寸;

8、按照緊固模具,多余的材料將從排料孔排出;

9、加熱固化,保證固化時間在6小時以上;

10、拆除模具,去除多余材料;

11、打磨釉面,再次調和和涂抹材料,直接裝配。

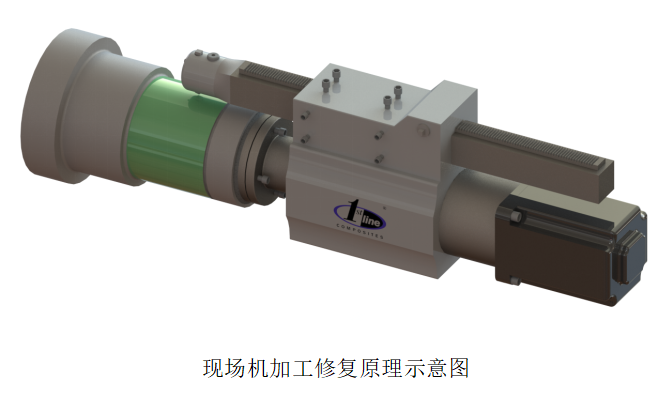

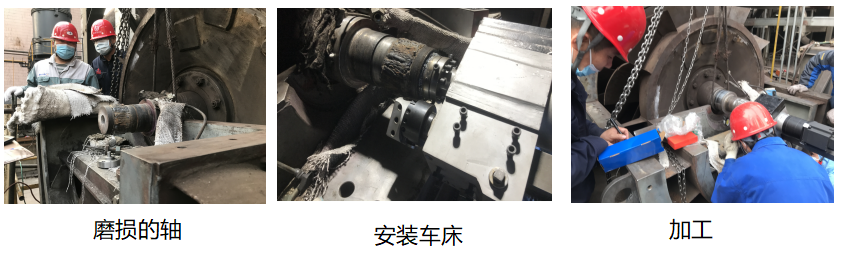

五、現(xiàn)場機加工修復工藝

修復原理:針對一些不方便拆卸、且轉速較高的軸承位磨損問題可以使用現(xiàn)場機加工車床現(xiàn)場修復。針對磨損的軸承位使用高分子復合材料填補后使用軸端便攜車床進行機加工處理,可避免軸因補焊造成的熱應力變形問題,修復后的軸可滿足設備使用要求,具有很好的使用效果。

修復步驟

1、首先現(xiàn)場測量軸的實際尺寸,再次確認單邊磨損尺寸;

2、安裝車床,調整定位,打表檢測同軸度及車床跳動量,保證誤差在原設計之內;

3、預車一刀,使得單邊磨損量為0.8mm,并對表面粗化處理(車一刀螺紋);

4、表面清洗:使用無水乙醇(99.7%)清洗表面;

5、按照2:1調和2211F高分子材料,直至無色差;

6、涂抹高分子材料,分多次涂抹,材料厚度要大于軸的基準尺寸,留出加工余量(注:第一遍要薄薄一層,確保材料壓入每一個微孔);

7、涂抹材料后自然固化或者加熱固化(加熱溫度保持在40-60℃);

8、材料固化后,機加工出軸的基準尺寸,過盈量保持在0.01-0.03mm,軸頭倒角;

9、機加工修復完成后,建議企業(yè)熱裝軸承。

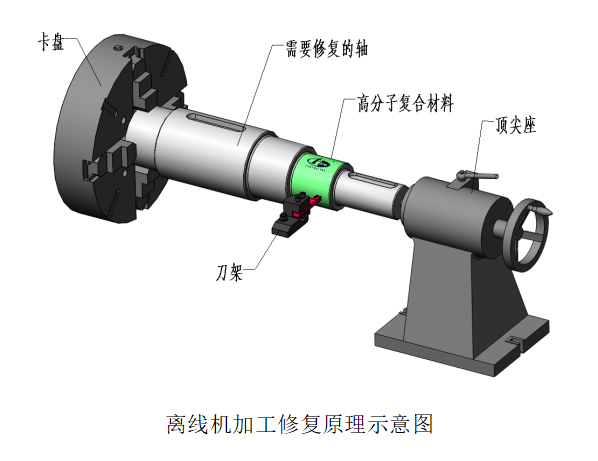

六、離線機加工修復工藝

修復原理:使用傳統(tǒng)機加工修復方法針對一些轉速較高且受熱敏感無法補焊處理的軸承位磨損問題,針對磨損的軸承位使用高分子復合材料填補后使用車床進行機加工處理,可避免軸因補焊造成的熱應力變形問題,修復后的軸可滿足設備使用要求,具有很好的使用效果。

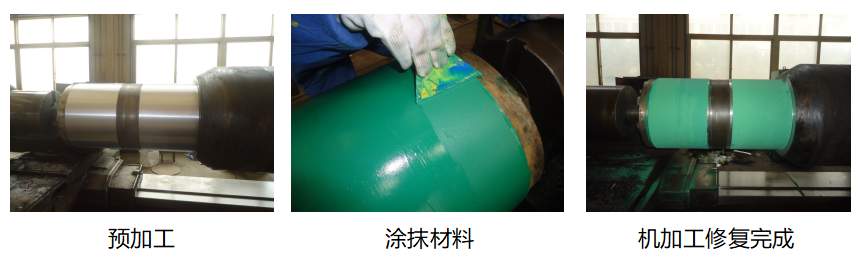

修復步驟

1、首先現(xiàn)場測量軸的實際尺寸,再次確認單邊磨損尺寸;

2、預車一刀,使得單邊磨損量為0.8mm,并對表面粗化處理(車一刀螺紋);

3、表面清洗:使用無水乙醇(99.7%)清洗表面;

4、按照2:1調和2211F高分子材料,直至無色差;

5、軸在低速旋轉的狀態(tài)下涂抹高分子材料,分多次涂抹,材料厚度要大于軸的基準尺寸,留出加工余量(注:第一遍要薄薄一層,確保材料壓入每一個微孔);

6、涂抹材料后,使軸保持在旋轉狀態(tài)下自然固化或者加熱固化(加熱溫度保持在40-60℃);

7、機加工修復完成后,建議企業(yè)熱裝軸承。

發(fā)布評論請先 登錄

相關推薦

軸類磨損現(xiàn)場修復的六大工藝

軸類磨損現(xiàn)場修復的六大工藝

評論