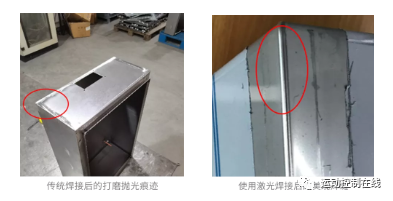

在應用工程師過往的工作中,也接觸過類似的樣件,而且我們也特別針對氬弧焊、氣保焊等傳統焊接和激光焊做過工藝優勢的對比。

工藝升級

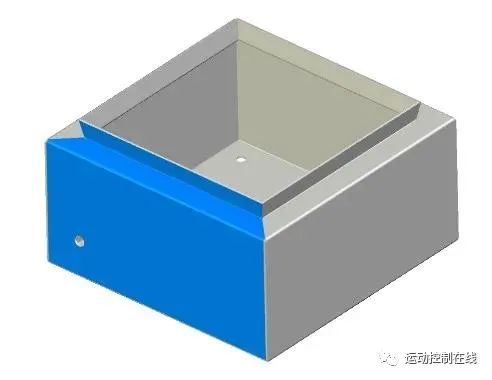

鈑金設計在激光焊接

具有翻邊45°斜接接口箱體結構中的應用

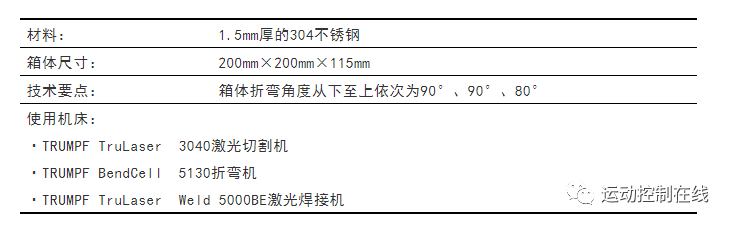

樣件示意圖

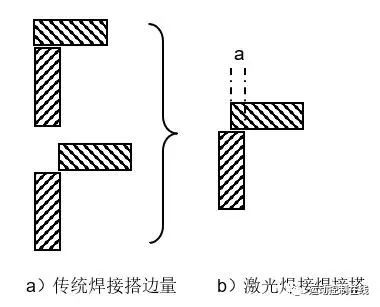

對箱體結構搭邊量的優化

圖2 角焊縫搭邊量改進

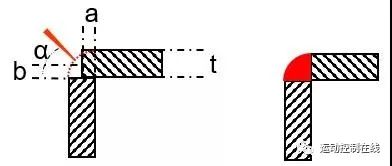

如圖2、3所示,其中,t為板厚,a為搭接量占板厚的百分比,b為激光中心在板斷面的位置,α為激光傾角。

圖3 激光焊接搭邊量

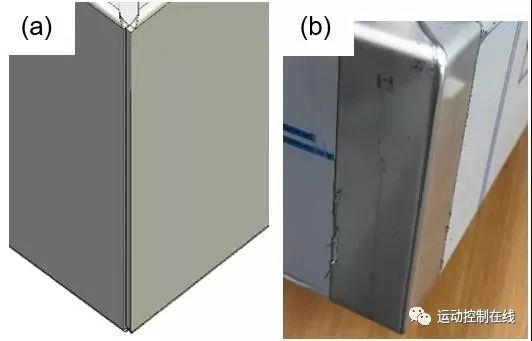

圖4 搭邊量優化示意圖及實際激光焊接效果

通過激光焊接系統自動調焦系統精確設置離焦量為10.00mm,調焦精度為0.01mm。通過高倍CCD相機精確定位b值,可以實現在不填加焊絲的情況下得到圓潤的激光焊縫,如圖4b所示。該搭邊量優化方案適用于3mm及以下厚度,其中a、b、α值由t值決定。

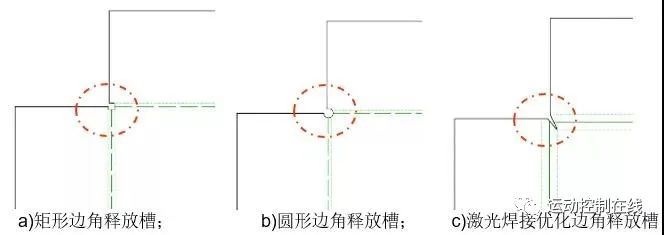

邊角釋放槽的設計

在傳統焊接過程中,一般采用矩形或圓形邊角釋放槽。但該類型邊角釋放槽,在進行激光焊接時極易造成焊穿或不飽滿的情況。

圖5 邊角釋放槽示意圖

圖6 邊角釋放槽激光焊接設計示意圖

通過調用激光焊接邊角釋放槽工藝塊,對產品結構進行優化。在激光焊接后,可以得到非常飽滿、圓潤的焊接效果,幾乎不需要二次處理,極大的減少了后續加工的時間,如圖7所示。

a)焊接前 b)焊接后

圖7 邊角釋放槽實際激光焊接效果

翻邊45°斜接接口的設計

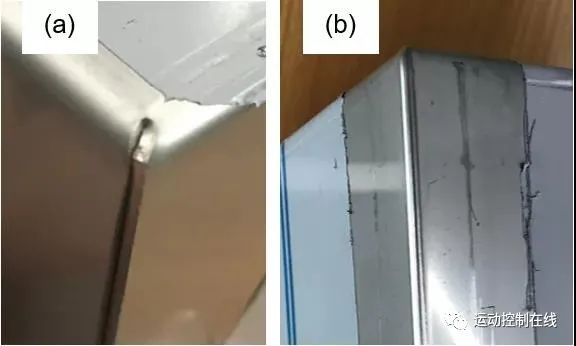

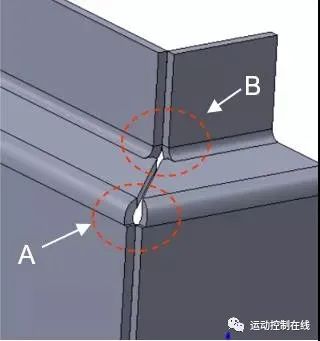

在焊接不銹鋼箱體結構中,由于折彎變形量的存在,在翻邊45°斜接接口位置很難閉合緊密,如圖8,A處所示,采用激光焊接極難處理。因此,該接口的設計將直接影響到箱體結構的焊接質量。同時在B處也會存在較大的孔隙,直接激光焊接很難處理。

圖8 優化前結構示意圖、

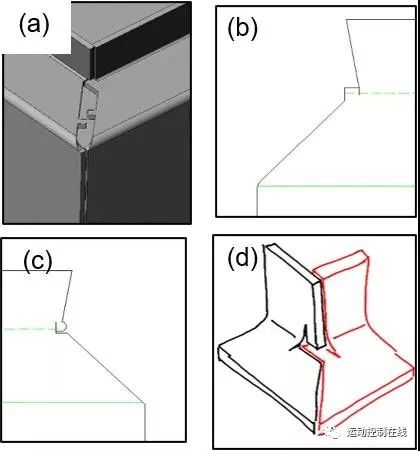

對于該種情況,本文對箱體結構進行了優化。在設計時將臺階面部分金屬進行切除,再延伸出兩個小臺階面,如圖9a所示,之后在展開時,以其端面為基準,將先前切除部分補齊,如圖9b、9c所示。在圖8中B處,做兩個臺階面交錯延伸,以增加金屬補償量,彌補在此處產生的孔隙,如圖9d所示。

圖9 翻邊45°斜角接口鈑金設計示意圖

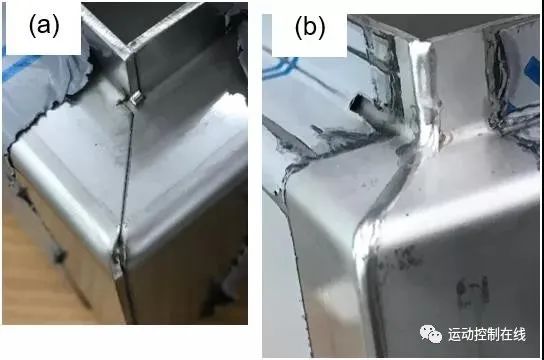

圖10 翻邊45°斜角接口激光焊接效果

圖10為實際激光焊接之后的效果。由圖10a可以看到在接口處閉合緊密,完全滿足激光焊接工藝要求。焊縫表面美觀,過渡自然,無凹陷、焊穿等現象。

DMC640MH優點:

工作過程中,如焊接點線位時,我們可對激光器輸出的激光功率進行有效的控制,根據每個焊接點的特性控制不同焊點時匹配的激光功率,從而保證激光焊接質量,避免出現PCB板燒板或虛焊現象。

預送錫焊接工藝,降低上錫難度,提升上錫準確率,解決焊料多寡一致性問題。

-

激光

+關注

關注

19文章

3128瀏覽量

64363

發布評論請先 登錄

相關推薦

工藝升級之鈑金設計在激光焊接箱體結構中的作用

工藝升級之鈑金設計在激光焊接箱體結構中的作用

評論