Cotherm作為一款專業的CAE耦合工具,在三維熱流耦合方面,支持TAITherm與CFD工具的穩態耦合、準瞬態耦合以及全瞬態耦合三種自動耦合實現方式,用戶可以使用CoTherm的GUI界面直接編輯耦合流程進行耦合設置,而無需使用復雜的腳本,耦合仿真過程更加直觀,并減少了用戶操作,提升產品開發效率,從而使用戶更專注于實際分析。

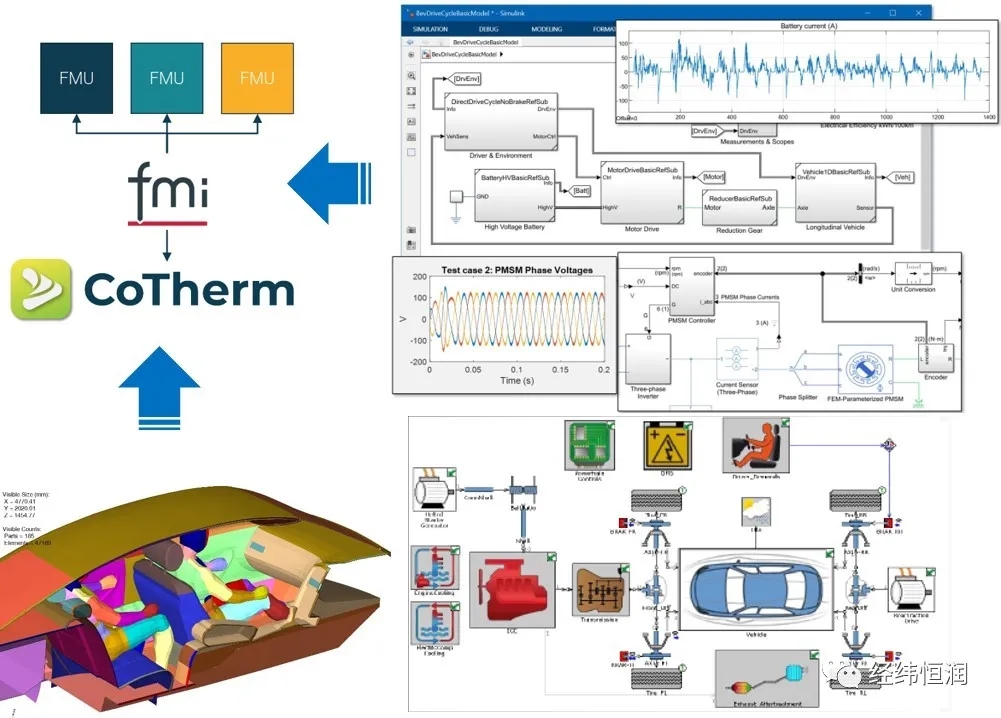

在針對特定的多學科耦合性強的問題,僅通過熱流耦合不能對問題進行完整的求解。需要進行一三維或多學科一維模型集成求解。如熱系統加控制算法聯調優化、駕駛循環熱舒適度模擬以及熱管理系統優化等等。Cotherm 2021.1版本增強了TAITherm與多種一維工具耦合仿真的功能,包括與Matlab-Simulink耦合、與GT-SUITE軟件耦合以及與FMU模型耦合,其中支持FMU模型集成耦合,為集成支持FMI協議的多種一維工具提供了條件,如KULI、Dymola、AMESim、Flomaster等等。本文將結合相關案例對多物理場耦合方案進行簡要介紹。

MATLAB-Simulink & TAITherm耦合功能

通過MATLAB-Simulink & TAITherm耦合方案,可實現三維熱模型和控制算法聯合仿真,詳細的熱模型作為控制算法被控對象,還原真實熱系統運行環境,指導熱系統和控制算法優化。

????案例介紹

以一個黑箱石墨加熱器PID控制模型為例,通過PID調控石墨加熱體兩端的電壓,石墨加熱體以輻射傳熱的形式控制試驗件的溫度。其中,傳熱過程由TAITherm計算模擬,控制過程由Simulink模擬。

圖1 Matlab-Simulink & TAITherm控制模型耦合案例

????耦合流程

該案例在Cotherm中耦合仿真流程如圖2所示。首先TAITherm根據初始狀態計算當前試驗件溫度;Simulink根據試驗件溫度計算一個時間步長后石墨加熱體的溫度;TAITherm再根據石墨加熱體溫度計算試驗件溫度;不斷循環直至試驗件達到目標溫度。

圖2 Cotherm耦合計算流程

????結果分析

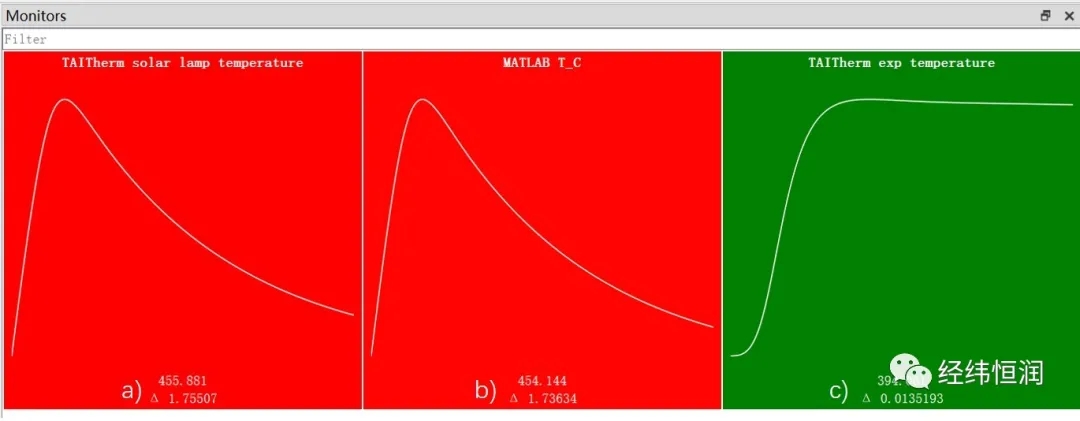

經過Cotherm耦合迭代,由Simulink的PID控制模型與TAITherm耦合計算的結果如圖3所示。其中,a)為TAITherm熱模型中石墨加熱體的溫度變化,b)為Simulink模型中石墨加熱體的溫度變化,c)為試驗件溫度變化。

圖3 Cotherm監測量瞬態變化

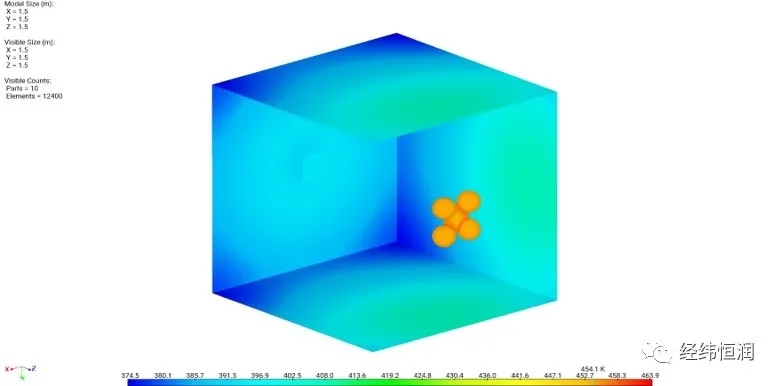

石墨加熱體溫度受PID控制,因此熱模型中石墨加熱體的溫度變化與Simulink模型中石墨加熱體溫度變化一致。在初始加熱階段,試驗件溫度與目標溫度相差較大,PID控制加熱體快速升溫對試驗件加熱,試驗件溫度隨之升高。當試驗件溫度不斷接近目標溫度時,PID控制模型通過逐漸減小石墨加熱體溫度,使試驗件溫度趨近目標值并達到穩定,此時腔內溫度分布如圖4所示。

圖4 TAITherm溫度場結果

由結果可看出,PID控制的試驗件溫度迅速達到了穩定,通過虛擬熱試驗對PID控制進行調參優化結果合理,可以避免因為過調節對加熱體以及受測部件產生破壞,與此同時黑箱內的溫度變化也可以指導試驗方案布局優化。

GT-SUITE & TAITherm&CFD耦合功能

在整車空調系統設計過程中,實現空調系統與座艙熱環境之間的耦合求解對還原真實的整車運行場景從而指導空調系統和座艙熱環境設計是有利的。通過Cotherm進行TAITherm、CFD工具與GT-SUITE三者之間進行穩態瞬態耦合,可在系統穩態運行工況點和瞬態運行工況下,對乘員艙溫度場和人體舒適度進行分析并進行系統性能評估和優化。

????案例介紹

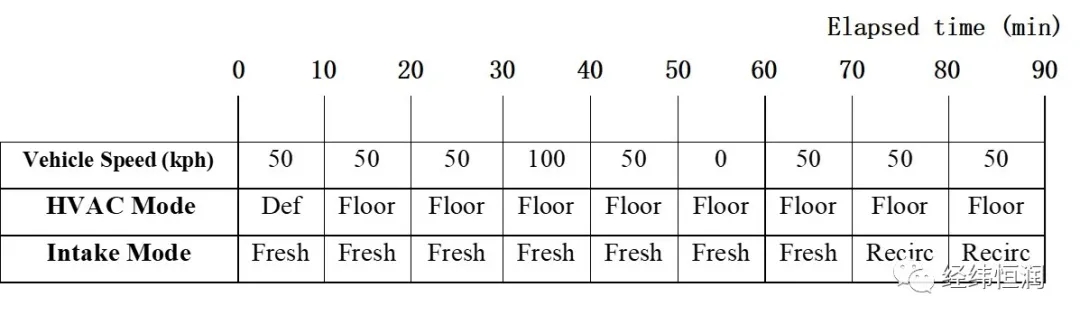

此處以模擬整車在冬季環境下經歷90min的采暖為例,分析在車速、空調系統采暖模式及進風模式均動態變化的條件下,艙內溫度及流場的變化過程。

工況變化如下圖所示:

圖5 TAITherm & STAR-CCM & GT-SUITE空調系統耦合工況

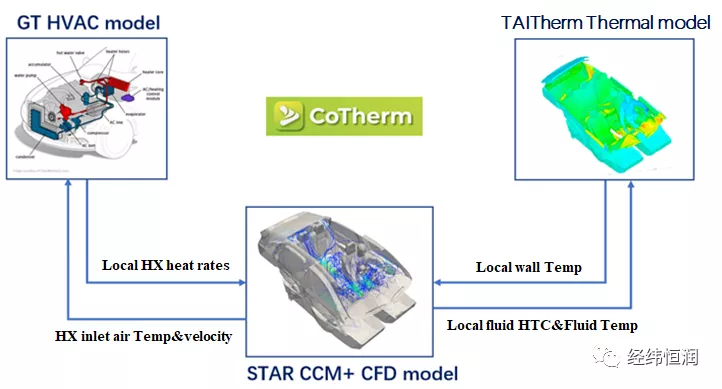

耦合方案數據傳遞過程如圖6所示,空調系統模型與CFD模型耦合計算,主要針對暖風芯體換熱求解,其中CFD模型集成了HVAC和座艙兩部分進行流場計算。CFD模型計算得到暖風芯入口風速和風溫分布,作為邊界映射給空調系統模型中的暖風芯,空調系統模型根據水溫和CFD邊界變化計算出該通風條件下暖風芯換熱量,將換熱量施加到CFD暖風芯模型中,進行HVAC溫度場求解,得到座艙準確的進風邊界條件。座艙熱模型和流場模型耦合計算,在設定耦合時間點,CFD模型將座艙近壁面對流換熱系數和空氣溫度導出映射給熱模型,熱模型將壁面溫度映射CFD模型,進行熱流耦合求解。

圖6 TAITherm & STAR-CCM & GT-SUITE空調系統耦合案例

????耦合流程

該案例在Cotherm中耦合仿真流程如圖7所示。

圖7 Cotherm瞬態耦合流程

首先根據設置的耦合參數,如耦合計算終止時間、耦合時間間隔表、各模型求解步長等,更新系統模型、熱模型和流場模型求解配置參數,并對各模型進行初始化,導出相應的邊界文件,然后進入耦合迭代流程。三個模型并行計算,在耦合時間點進行數據交換,并在計算完成后,跳入下一循環,直到達到耦合結束時間,進行相應的后處理,最后結束計算。

????結果分析

本案例包含HVAC+座艙CFD模型、座艙熱模型以及空調系統模型,考慮不同出風模式、內外循環、風口風量分配不均、風口溫差以及車輛運行狀態對座艙溫度的影響,下面主要針對HVAC和座艙熱流分析結果進行分析。

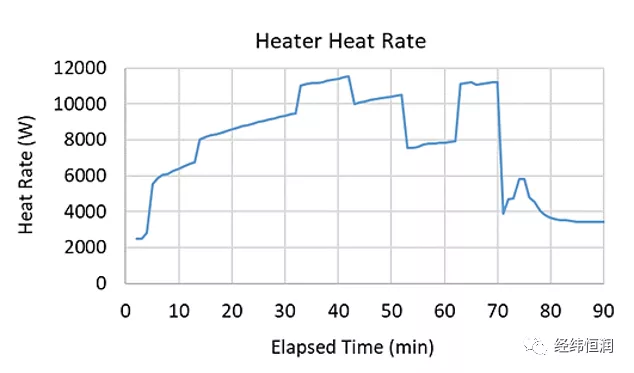

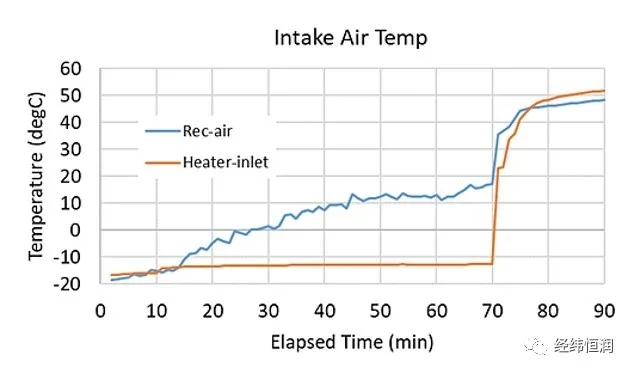

- 圖8和圖9分別表示暖風芯體換熱量變化和進風箱空氣溫度變化。由圖8可以看出,在整個冬季駕駛循環工況中,暖風芯的換熱量隨著車輛運行狀態與HVAC模式的變化而實時變化,如在70min HVAC系統進風模式由外循環切換到內循環模式(RECIRC)后,換熱器的換熱率顯著下降,這是因為內循環模式下進風溫度較高,暖風芯換熱溫差減小導致,同時座艙回風溫度迅速上升。

圖8 換熱器換熱率的變化

圖9 換熱器入口風溫的變化

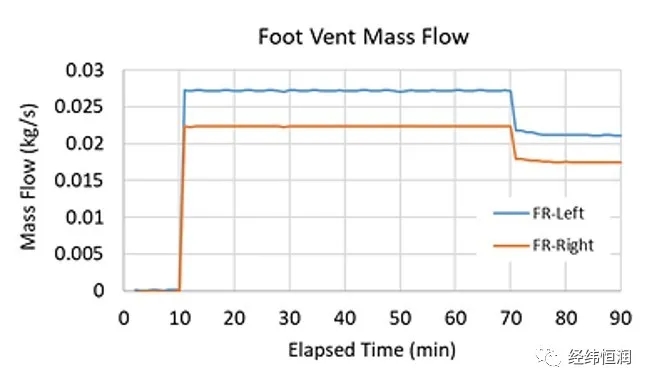

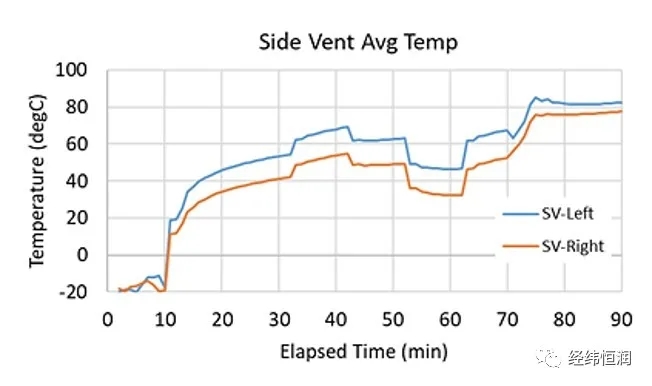

- 由圖10-12可以看出,在對空調系統內部流場進行建模仿真后,空調出風口溫度和流量的差異得到了體現。由圖10及11可以看出,在0-10min,HVAC為除霜模式,吹腳和吹面出風口處于關閉狀態。10min后,空調開啟吹腳模式,可以看到吹腳左右出風口、吹面兩側出風口保持一定的出風量,主駕側流量高于副駕側,70min時,空調由外循環切換至內循環,風量降低。空調出風溫度隨著發動機的水溫上升,呈逐步上升趨勢。在50-60min的停車(IDLE)工況下,發動機水溫下降,出風溫度回落。

圖10 吹腳出風口流量

圖11 吹面側出風口流量

圖12吹面側出風口溫度

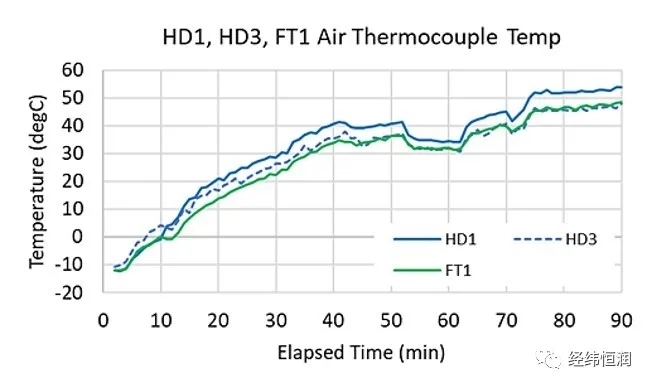

- 對座艙內重點位置的溫度進行監測,如圖13可以看出在整個駕駛循環工況中駕駛員頭部側(HD1)、后排左側乘客頭部側(HD3)以及駕駛員腳部側(FT1)的溫度呈緩慢上升趨勢,頭部和腳步空間以及前排和后排存在一定的溫差;同時,在50-60min的停車(IDLE)工況下乘員艙的溫度因為發動機水溫下降而有所回落。座艙擋風玻璃由于與環境對流換熱的減弱導致其溫度有一定的提升,如圖14所示。

圖13 座艙局部溫度變化

圖14 擋風玻璃溫度變化

如上,綜合考慮整車駕駛循環工況下,外界環境、HVAC運行模式、空調系統工作狀態等因素對座艙溫度場的影響,可以更加準確的模擬座艙熱環境,對指導空調系統設計優化、座艙人體熱舒適度開發是具有一定意義的。

FMU模型集成仿真功能

自2021.1版本開始,CoTherm支持導入FMU模型并與其他Cotherm支持的模型耦合實現多系統集成,包括電池管理系統、座艙熱管理系統、電機、熱管理系統、整車動力學系統等。采用FMU進行多學科集成分析,更能反映復雜系統特性,方便用戶分析評估復雜系統性能,得到更準確的結果,指導系統選型、產品設計優化等典型應用。

圖15 Cotherm耦合FMU模型

????案例介紹

以一個BMS和熱管理系統的FMU模型與電池包模型集成仿真應用案例進行簡單介紹。電池管理系統FMU模型計算電池包充電過程中的生熱并根據電池包溫度控制充電電流;電池熱管理系統FMU模型對電池包進行溫度控制,輸出電池包水冷板入口溫度給電池包熱模型,再將水冷板出口溫度反饋給熱管理系統;三個系統之間的耦合關系和數據傳遞如下圖所示。

圖16 電池管理系統FMU應用案例

????結果分析

- 低溫充電工況下,初始溫度越低,加熱功率對充電效率影響越大。在0℃時,電池包在沒有加熱時幾乎無法充電;使用1000W加熱時,電池包充電電流小,充電速度緩慢;使用3000W加熱,電池包可以使用更大的充電電流,明顯提升電池包充電低溫工況下充電性能。如下圖所示。

圖17 電池包低溫充電工況結果曲線

- 夏季高溫快充工況,相同的冷卻水流量下,電池包冷卻水溫度越低,越有利于電池包散熱,可以達到更好的快充性能。在電池包起始溫度為40℃時,進行快充,使用冷卻水流量為600L/min時,電池包的充電電流要大于0L/min、200L/min、400Lmin的充電電流。可見夏季高溫快充時,電池包冷卻能力越強,BMS可施加更大的電流進行充電,充電效率更高,如下圖所示。

圖18 電池包高溫快充結果曲線

注:以上案例為方案演示使用,結果僅供參考!

Cotherm新版本的功能遠不止這些,但限于篇幅原因,本次介紹到這里就結束了,想要了解更多Cotherm功能應用,歡迎留言來信與我們交流。

-

耦合

+關注

關注

13文章

578瀏覽量

100797

發布評論請先 登錄

相關推薦

電子耦合的常見故障及解決方案

電子耦合在半導體中的應用

淺析光耦合器固態繼電器的關鍵技術和應用

如何有效解決流固耦合問題

簡單認識多模光纖耦合器

單模光纖耦合器和多模光纖耦合器有什么不同

Ansys多物理場簽核解決方案獲得英特爾代工認證

Ansys和英特爾代工合作開發多物理場簽核解決方案

光纖耦合器分單模和多模嗎 光纖分路器和光纖耦合器有何不同

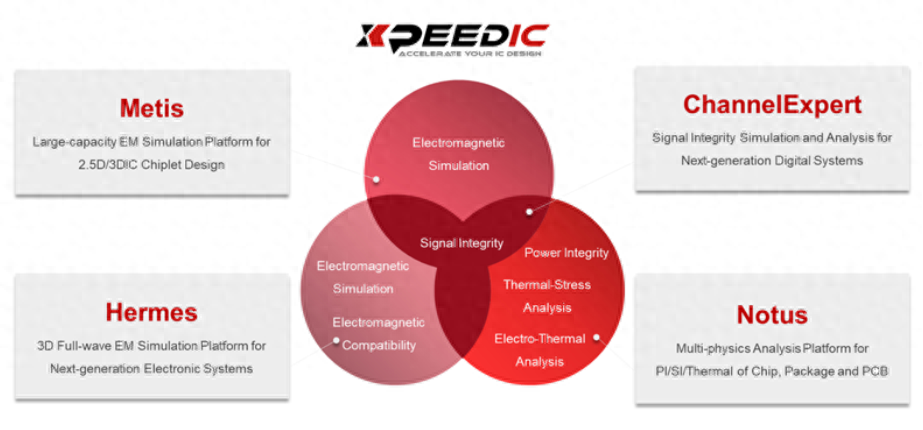

芯和半導體最新發布“SI/PI/多物理場分析”EDA解決方案

芯和半導體在DesignCon2024大會上發布針對下一代電子系統的SI/PI/多物理場分析EDA解決方案

DesignCon2024 | 芯和半導體發布針對下一代電子系統的“SI/PI/多物理場分析”EDA解決方案

Cotherm 多物理場耦合方案

Cotherm 多物理場耦合方案

評論