一直以來,對于電動車BMS技術路線的爭論,主要都是集中在BMS系統,該采用主動均衡,還是被動均衡技術。有人說被動均衡更適合當前動力電池發展現狀,對電池的壽命影響較小;也有人認為主動均衡對提升電動汽車整體的運營效果、駕駛體驗有顯著的幫助。針對目前,國內眾多車企及電池模組廠商均大力宣傳主動均衡技術,甚至當時有廣泛流傳的言語,“主動均衡技術已領先國外產品,主動均衡已經達到延長電池壽命30%,增加續航里程20%。”但放眼目前電動車電池管理領域市場,無論是HEV、還是PHEV,BMS系統均大多采用被動均衡技術。那么設計BMS該采用哪種均衡技術會更好?今天小編從BMS均衡功能測試說起。

新能源系統中,BMS的功能除了及時將電池單體的電壓、溫度等參數上報給控制系統外,還需要負責接收控制系統的命令,對電池組內的各個電池單體之間的SOC均衡,以延長電池組的使用壽命,保證各電池單體在使用時的健康狀態。

嚴格說來,均衡(Balancing)指的就是通過單獨放電使各單體SOC達到一致,就是常說的被動均衡。而把SOC高的單體中的能量轉移到低SOC單體的方法叫重分配(Redistribution),也就是常說的主動均衡。

被動均衡的方法看似把多余的能量消耗掉,有點浪費。但是所需的電路簡單(最簡單的理解就是每個單體上接一個MOS開關一個電阻),控制方便,體積小,價格便宜。如果算法得當,可以達到對電池組很好的均衡控制效果。在電動乘用車上應用的非常廣泛。

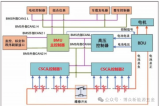

BMS測試系統一般架構

1.均衡控制電路的有效性。 這個主要是測試BMS均衡電路的開關器件功能是否正常,可以通過BMS的軟件直接控制啟停每個單體的均衡,檢測仿真器的輸出電流以判定工作狀態

2. 均衡功能測試。這個與BMS的均衡算法高度相關。 最簡單的BMS通過單體電壓判斷均衡觸發條件。可以通過軟件設定各仿真單體的輸出電壓,輪詢測試BMS的每個均衡端口,以保證全面測試。因為不需要仿真電池的工作過程,測試速度可以很快,稍精密的BMS會通過單體電壓、電流、溫度等因素對單體SOC進行估算,根據估算的SOC進行均衡控制。對這類BMS進行測試,需要在匹配的電池仿真模型的控制下運算產生單體電壓才能設定SOC。 更高級的BMS采用了分時均衡、降低均衡電流的算法。對這類BMS進行測試除了要有完善的電池模型,還需要設定幾套典型的運行工況,更多地是對仿真運行過程進行監測和后期數據分析,以判斷均衡算法的有效性。

3. 安全性測試。測試BMS是否對需要報警或停機的狀態能夠有效監測,

如BMS發現單體SOC一致性出現嚴重偏差或BMS發現單體損壞。

傳統測試系統實物圖

對采用被動均衡技術的BMS進行測試時——這里特指跟均衡相關的測試——需要大量仿真電池單體用于構建與電池組規模相當的仿真電池組。例如仿真一個具有60個串聯單體的電池組,也同樣需要串聯60個仿真單體和多個溫度仿真通道,常用的測試設備就需要占用大量的體積,使得測試系統的規模變得比較龐大。

被動均衡所需的測試環境的特點是:

l

對仿真單體輸出電壓的準確度要求比較高(<2mV)l? 對仿真單體的輸出電流要求不高(<300mA)l? 對仿真單體的耐壓要求高(對地安全電壓>700V)l 對仿真單體的吸收電流沒有要求這些特點決定了被動均衡測試比較適合采用高集成度低成本的平臺來實現。

UI100系列電池仿真器

由聯合儀器研發的UI100系列電池仿真器,只需要一個19寸的4U的標準上架機箱,就可以集成至少60個電池仿真通道+60個溫度仿真通道及測試所需的通信接口。且UI100系列電池仿真器的控制端口可根據客戶的需求選擇LAN或USB或RS485等其他通信接口,可減少PXI系統集成所需要的平臺,提高性價比。

UI100系列電池仿真器

聯合儀器是一家為客戶提供高性價比的電子測量儀器和優質技術服務的高科技公司,聯合儀器研發的BMS自動測試系統是一系列針對小型移動便攜設備、電動車、電動游艇、電能存儲系統、軍工/航天設備等BMS測試的高集成度自動測試系統解決方案。

發布評論請先 登錄

相關推薦

仿真器的使用方法有哪些

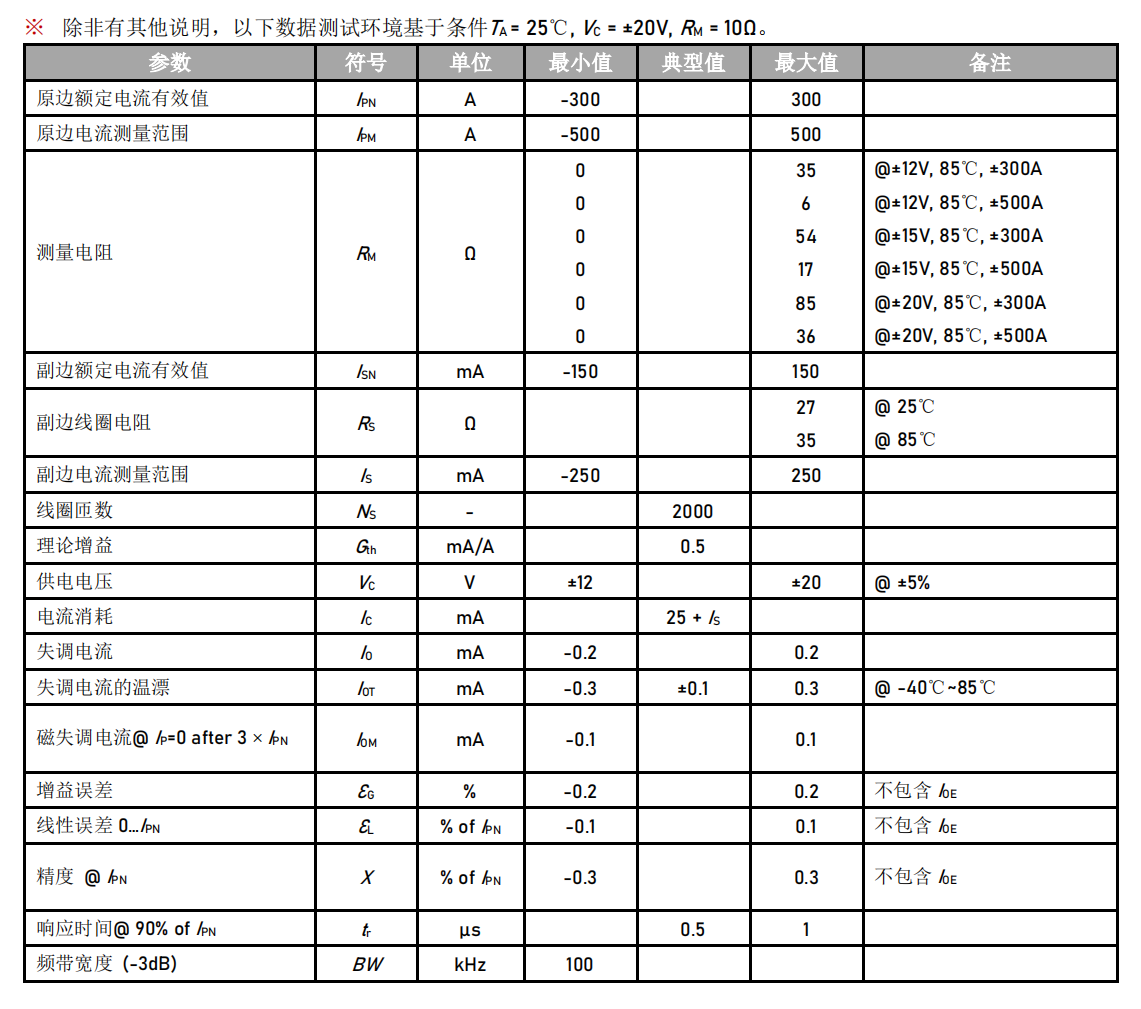

什么是電池BMS系統(高精度電流檢測傳感器在BMS中的作用)

BMS電池管理系統的主要功能

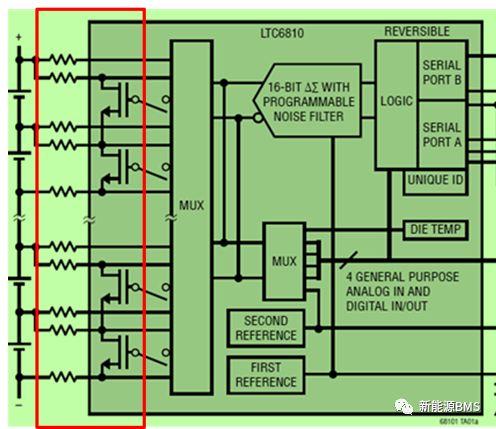

深入理解 AFE 的用法:實現BMS?均衡功能

電池仿真器在BMS均衡功能測試中的應用

電池仿真器在BMS均衡功能測試中的應用

評論