半導(dǎo)體材料作為半導(dǎo)體產(chǎn)業(yè)鏈上游的重要環(huán)節(jié),在芯片制造過程中起著關(guān)鍵作用。半導(dǎo)體材料主要分為基體材料、制造材料和封裝材料。其中,基體材料主要用于制造硅晶圓或化合物半導(dǎo)體;制造材料主要是將硅晶圓或化合物半導(dǎo)體加工成芯片所需的各種材料;包裝材料是包裝和切割芯片時(shí)使用的材料。本文主要介紹了半導(dǎo)體制造和密封測試中涉及的主要半導(dǎo)體材料。

基體材料

根據(jù)芯片材料的不同,基體材料主要分為硅晶圓和化合物半導(dǎo)體,其中硅晶圓應(yīng)用最廣泛,是集成電路制造過程中最重要的原材料。

1、硅晶圓

所有硅采用單晶硅片,對硅片純度要求較高,一般要求硅片純度在 99.999999于99999%。一般可分為4-18英寸,主流尺寸為8英寸(200英寸)mm)和12英寸(300mm),最大尺寸為18英寸(450英寸)mm)。一般來說,硅片尺寸越大,硅片切割邊緣損失越小,每個(gè)晶圓切割的芯片越多,半導(dǎo)體生產(chǎn)效率越高,相應(yīng)成本越低。

從下游應(yīng)用來看,12英寸大硅片主要用于90英寸nm集成電路芯片如邏輯芯片(GPA、CPU、FGPA)、存儲芯片(SSD、DRAM)先進(jìn)工藝的芯片直接受益于終端半導(dǎo)體產(chǎn)品的需求,如智能手機(jī)、計(jì)算機(jī)、云計(jì)算和人工智能;8 主要用于90英寸硅片nm特色工藝芯片,包括模擬電路、射頻芯片、嵌入式存儲器、圖像傳感器等,主要驅(qū)動力來自汽車電子、工業(yè)電子等物聯(lián)網(wǎng)應(yīng)用的增加。

二、化合物半導(dǎo)體

主要指砷化鎵(GaAs)、氮化鎵(GaN)、碳化硅(SiC)第二代和第三代半導(dǎo)體。砷化鎵(GaAs)具備高功率密度、低能耗、抗高溫、高發(fā)光效率、抗輻射、擊穿電壓高等特性,廣泛應(yīng)用于射頻、功率器件、微電子、光電子及國防軍工等領(lǐng)域。氮化鎵(GaN)它可以承載更高的能量密度和更高的可靠性。廣泛應(yīng)用于手機(jī)、衛(wèi)星、航天、光電子、微電子、高溫大功率設(shè)備、高頻微波設(shè)備等非通信領(lǐng)域;碳化硅(SiC)它具有高禁帶寬度、高飽和電子漂移速度、高熱導(dǎo)率等特點(diǎn),主要用作汽車及工業(yè)電力電子等領(lǐng)域的高功率半導(dǎo)體材料,廣泛應(yīng)用于大功率轉(zhuǎn)換領(lǐng)域。

制造材料

1、光刻膠

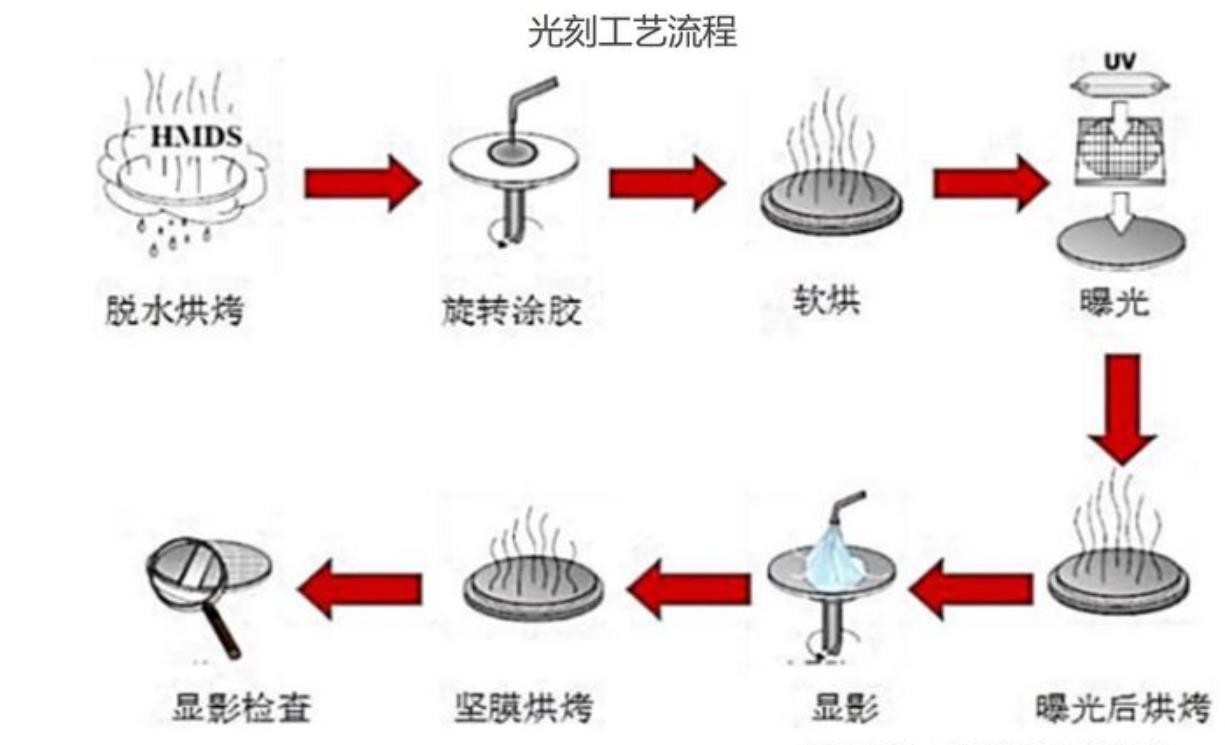

光刻膠是光刻工藝的核心材料,主要通過紫外線、準(zhǔn)分子激光、電子束、離子束、X 耐蝕刻材料,如光源的照射或輻射,其溶解度發(fā)生變化。光刻膠可分為半導(dǎo)體光刻膠,LCD 光刻膠和PCB光刻膠。光刻膠的主要成分包括光刻膠樹脂、感光劑、溶劑和添加劑。

在光刻工藝中,光刻膠涂在襯底上。光或輻射通過掩膜板照射到襯底后,光刻膠在顯影溶液中的溶解度發(fā)生變化。溶液溶解可溶部分后,光刻膠層形成與掩膜版本完全相同的圖形,然后在襯底上完成圖形轉(zhuǎn)移。根據(jù)下游應(yīng)用的不同,襯底可以是印刷電路板、面板和集成電路板。光刻工藝的成本約占整個(gè)芯片制造工藝的35%,耗時(shí)占整個(gè)芯片工藝的40%至60%,是半導(dǎo)體制造的核心工藝。

2、濺射靶材

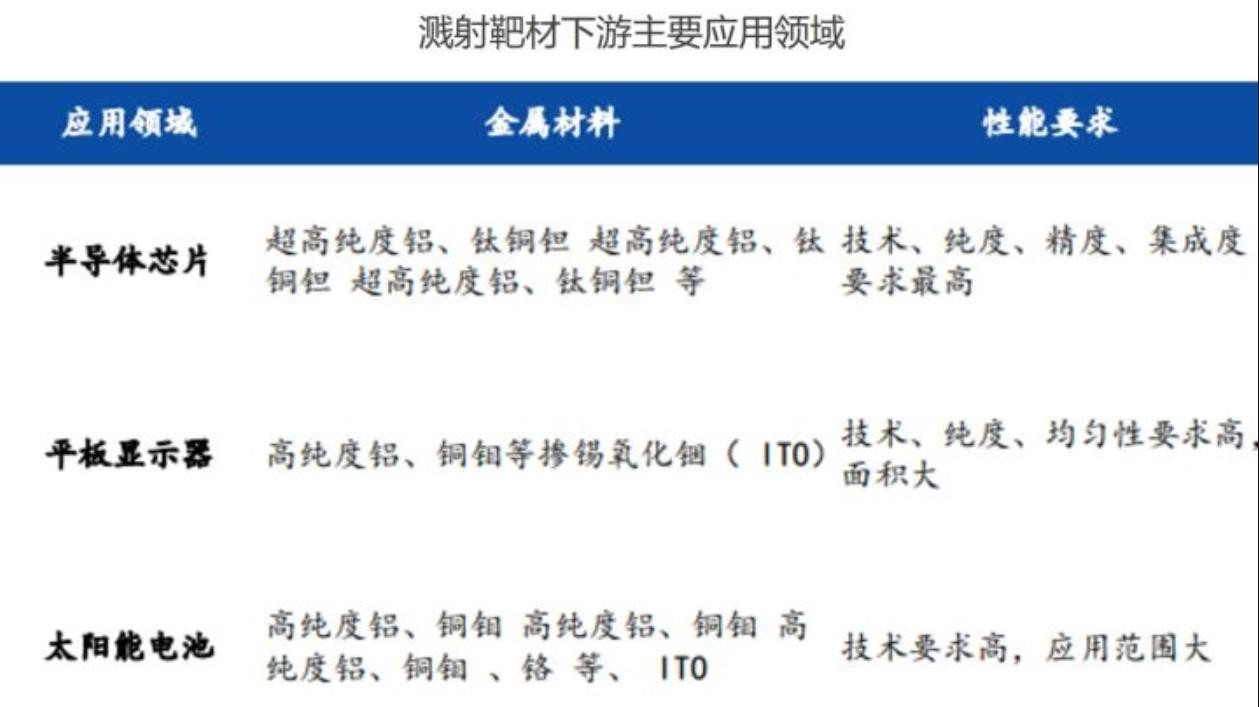

目標(biāo)材料是制備電子薄膜材料濺射過程中必不可少的原材料。濺射過程主要利用離子源產(chǎn)生的離子,加速真空中高速流離子束流的聚集,轟擊固體表面,使固體表面的原子離開固體,沉積在基底表面。被轟擊的固體稱為濺射目標(biāo)材料。

濺射靶材主要應(yīng)用于半導(dǎo)體、平板顯示和太陽能電池等領(lǐng)域。半導(dǎo)體對靶材的金屬純度和內(nèi)部微觀結(jié)構(gòu)要求最高,通常要求達(dá)到99.9995%(5N5)以上,平板顯示器和太陽能電池的金屬純度要求相對較低,分別達(dá)到99.999%(5N)、99.995%(4N5)以上。

3、拋光材料

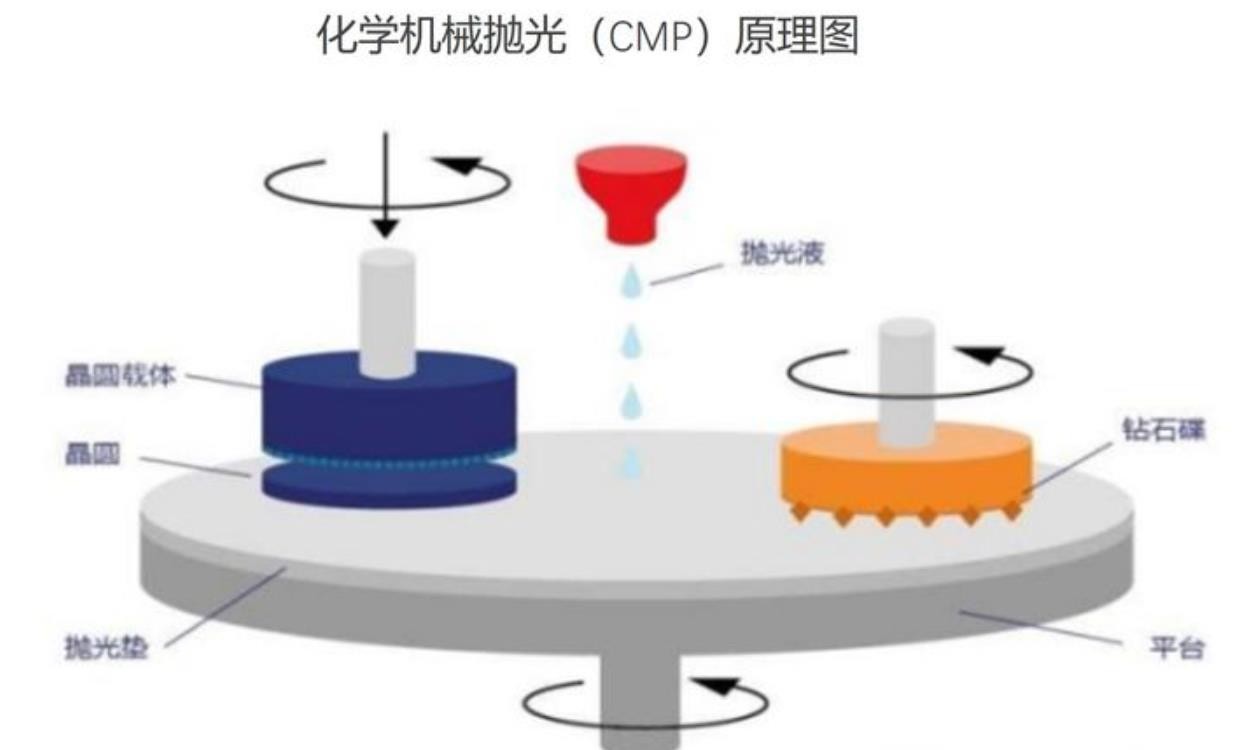

化學(xué)機(jī)械拋光(CMP)它是前唯一能兼顧表面整體和局部平整度的技術(shù)。其工作原理是在一定壓力和拋光液的存在下,將拋光晶片與拋光墊進(jìn)行相對運(yùn)動,借助納米磨料的機(jī)械研磨效果與各種化學(xué)試劑的化學(xué)效果有機(jī)結(jié)合,使拋光晶片表面達(dá)到高平整度、低表面粗糙度和低缺陷的要求。

拋光墊和拋光液是最重要的拋光材料,價(jià)值分別占49%和33%,其他拋光材料的總價(jià)值分別占18%。其中,拋光液是一種水溶性拋光劑,不含任何硫、磷和氯添加劑,主要用于拋光、潤滑和冷卻。拋光墊的主要作用是儲存和傳輸拋光液,為硅片提供一定的壓力,機(jī)械摩擦其表面,是決定表面質(zhì)量的重要輔助材料。

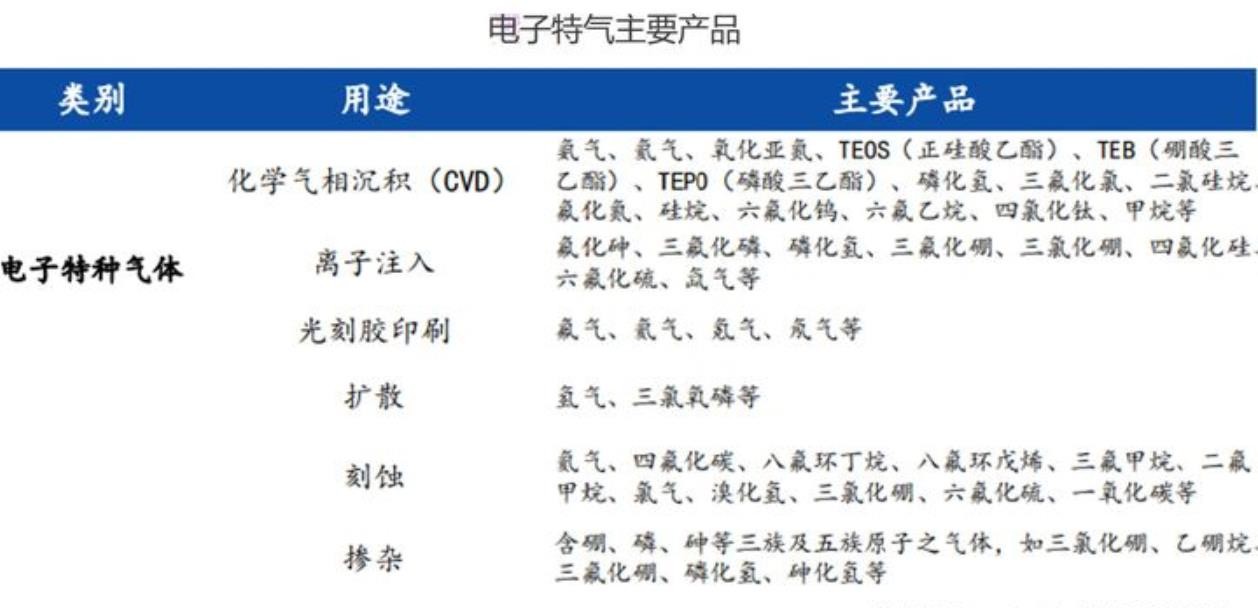

4、電子特氣

電子氣體(以下簡稱電子氣體)是僅次于硅片的第二大半導(dǎo)體原料,廣泛應(yīng)用于下游。電子特氣是指純氣、高純氣或由高純單質(zhì)氣體配置的二元或多元混合氣(具體產(chǎn)品如下圖所示),在純度、品種、性能等方面具有特殊要求。電子特氣是電子工業(yè)的關(guān)鍵化學(xué)材料。下游應(yīng)用涵蓋半導(dǎo)體、顯示面板、光纖光纜、光伏、新能源汽車、航空航天等領(lǐng)域。

5、掩膜版

又稱光罩、光罩、光刻罩版,是半導(dǎo)體芯片光刻過程中設(shè)計(jì)圖形的載體。圖形通過光刻和蝕刻轉(zhuǎn)移到硅晶片上。通常根據(jù)不同的需要選擇不同的玻璃基板。一般選用低熱膨脹系數(shù)、低鈉含量、高化學(xué)穩(wěn)定性、高光穿透性的石英玻璃,鍍厚約100nm不透光鉻膜和厚度約20nm氧化鉻可以減少光反射。

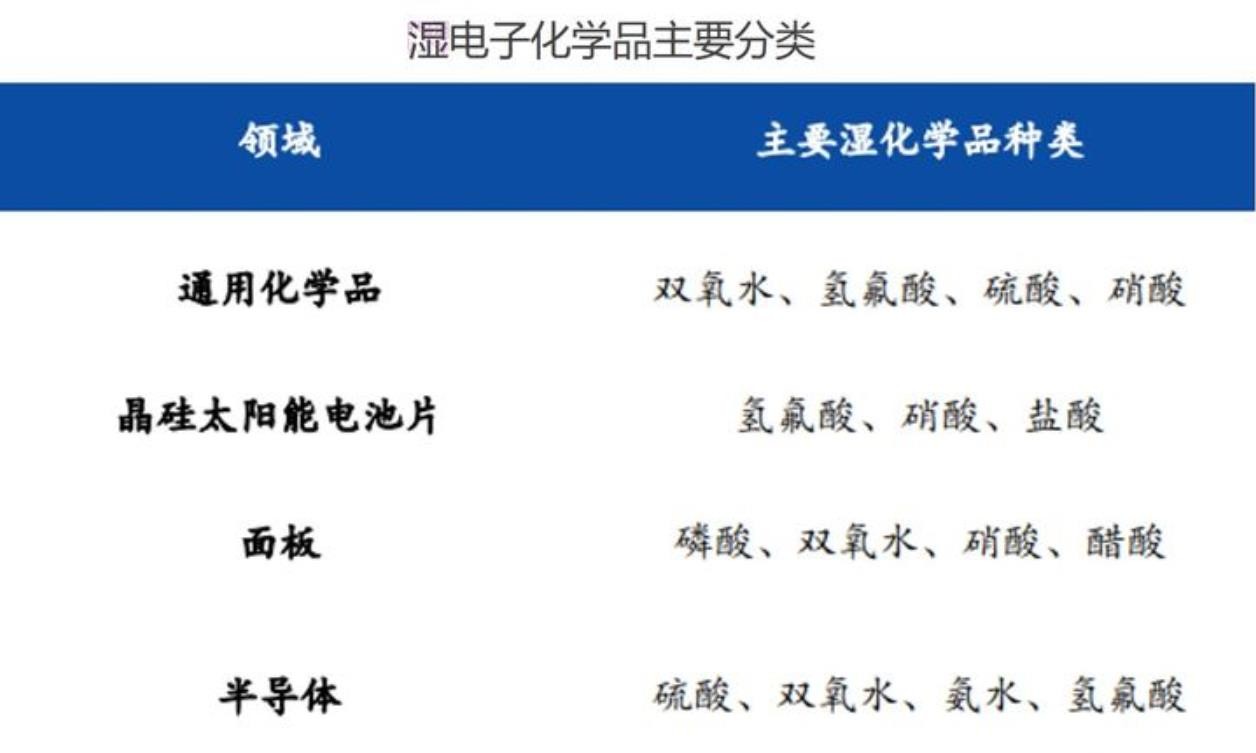

6.濕電子化學(xué)品

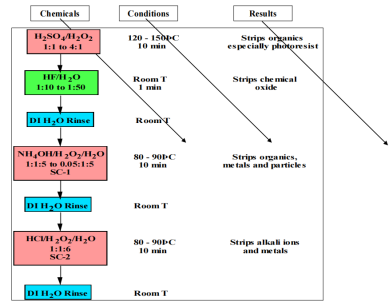

又稱超凈高純試劑,主要用于半導(dǎo)體制造過程中的各種高純化學(xué)試劑。根據(jù)用途,可分為普通濕電子化學(xué)品和功能性濕電子化學(xué)品。普通濕電子化學(xué)品一般是指高純度純化學(xué)溶劑,如高純度去離子水、氫氟酸、硫酸、磷酸、硝酸等常見試劑。功能性濕電子化學(xué)品是指通過復(fù)配手段達(dá)到特殊功能、滿足制造過程中特殊工藝需求的配方類化學(xué)品,如顯影液、剝離液、清洗液、刻蝕液等,經(jīng)常使用在刻蝕、濺射等工藝環(huán)節(jié)。晶圓制造過程中,顆粒、有機(jī)殘留物、金屬離子、天然氧化層等污染物主要采用高純化學(xué)溶劑清洗。

封裝材料

1、粘結(jié)材料

采用粘結(jié)技術(shù)完成管芯與底座或封裝基板銜接的材料,在物理化學(xué)性能上要滿足機(jī)械強(qiáng)度高、化學(xué)性能穩(wěn)定、導(dǎo)電導(dǎo)熱、低固化溫度和可操作性強(qiáng)的央求。在理論應(yīng)用中主要的粘結(jié)技術(shù)包括銀漿粘接技術(shù)、低熔點(diǎn)玻璃粘接技術(shù)、導(dǎo)電膠粘接技術(shù)、環(huán)氧樹脂粘接技術(shù)、共晶焊技術(shù)。環(huán)氧樹脂是應(yīng)用比較普遍的粘結(jié)材料,芯片和封裝基本材料表面呈現(xiàn)不同的親水和疏水性,需對其表面中止等離子處置來改善環(huán)氧樹脂在其表面的活動性,進(jìn)步粘結(jié)效果。

2、陶瓷封裝材料

用于承載電子元器件的機(jī)械支撐、環(huán)境密封和散熱等功用。相比于金屬封裝材料和塑料封裝材料,陶瓷封裝材料具有耐濕性好,良好的線收縮率和熱導(dǎo)率,在電熱機(jī)械等方面性能極端穩(wěn)定,但加工本錢高,具有較高的脆性。目前用于理論消費(fèi)和開發(fā)應(yīng)用的陶瓷基片材料主要包括 Al2O3、BeO和AIN等,其中BeO和AIN基片可以滿足自然冷卻央求,Al2O3是運(yùn)用最普遍的陶瓷材料,BeO具有一定的毒反作用,性能優(yōu)秀的AIN將逐漸取代其他兩種陶瓷封裝材料。

3、封裝基板

是封裝材料中本錢占比最大的部分,主要起到承載維護(hù)芯片與銜接上層芯片和下層電路板的作用。完好的芯片是由裸芯片(晶圓片)與封裝體(封裝基板與固封材料、引線等)組合而成。封裝基板能夠維護(hù)、固定、支撐芯片,增強(qiáng)芯片的導(dǎo)熱散熱性能,另外還能夠連通芯片與印刷電路板,完成電氣和物理銜接、功率分配、信號分配,以及溝通芯片內(nèi)部與外部電路等功用。

4、切割材料

晶圓切割是半導(dǎo)體芯片制造過程中重要的工序,在晶圓制造中屬于后道工序,主要將做好芯片的整片晶圓按照芯片大小切割成單一的芯片井粒。在封裝流程中,切割是晶圓測試的前序工作,常見的芯片封裝流程是先將整片晶圓切割為小晶粒然后再中止封裝測試,而晶圓級封裝技術(shù)是對整片晶圓中止封裝測試后再切割得到單個(gè)廢品芯片。

目前主流的切割方法分為兩類,一類是用劃片系統(tǒng)中止切割,另一類應(yīng)用激光中止切割。其中劃片系統(tǒng)切割主要包括砂漿切割和金剛石材料切割,該技術(shù)起步較早市場份額較大。激光切割屬于新興無接觸切割,切割表面光滑平整,適用于不同類型的晶圓切割。

-

劃片機(jī)

+關(guān)注

關(guān)注

0文章

143瀏覽量

11116

發(fā)布評論請先 登錄

相關(guān)推薦

高精密潔凈艙在半導(dǎo)體生產(chǎn)中的關(guān)鍵技術(shù)研究

半導(dǎo)體真空腔體:精密工藝鑄就科技基石

硅晶片清洗:半導(dǎo)體制造過程中的一個(gè)基本和關(guān)鍵步驟

PFA晶圓夾在半導(dǎo)體芯片制造過程中的應(yīng)用

鈮酸鋰芯片與精密劃片機(jī):科技突破引領(lǐng)半導(dǎo)體制造新潮流

博捷芯劃片機(jī)在半導(dǎo)體芯片切割領(lǐng)域的領(lǐng)先實(shí)力

博捷芯劃片機(jī):實(shí)現(xiàn)高精度硅、玻璃、陶瓷等半導(dǎo)體材料切割

精密劃片機(jī)在電子煙芯片上的應(yīng)用

劃片機(jī)在COB鋁基板上精密切割應(yīng)用

全自動雙軸晶圓劃片機(jī):半導(dǎo)體制造的關(guān)鍵利器

PFA在半導(dǎo)體行業(yè)中的不可替代性

未來一、二年內(nèi)博捷芯劃片機(jī)將推出激光劃片機(jī)系列設(shè)備

國產(chǎn)劃片機(jī):從追趕到超越,中國半導(dǎo)體制造的崛起之路

精密劃片機(jī):半導(dǎo)體材料在芯片生產(chǎn)制造過程中的關(guān)鍵性作用

精密劃片機(jī):半導(dǎo)體材料在芯片生產(chǎn)制造過程中的關(guān)鍵性作用

評論