金剛石

從4000年前,印度首次開采以來,金剛石就在人類歷史上一直扮演著比其他材料引人注意的角色。幾個世紀以來,誠勿論加之其因稀缺而作為財富和聲望象征屬性。單就一系列非凡的物理特性,例如:

已知最硬的材料,在室溫下具有晶體材料最高的熱導率,寬的透光范圍,最堅硬的材料,可壓縮性最小,并且對大多數物質表現出化學惰性,就足以使得其備受推崇,所以金剛石常常被有時被稱為“終極工程材料”也不那么令人驚訝了。

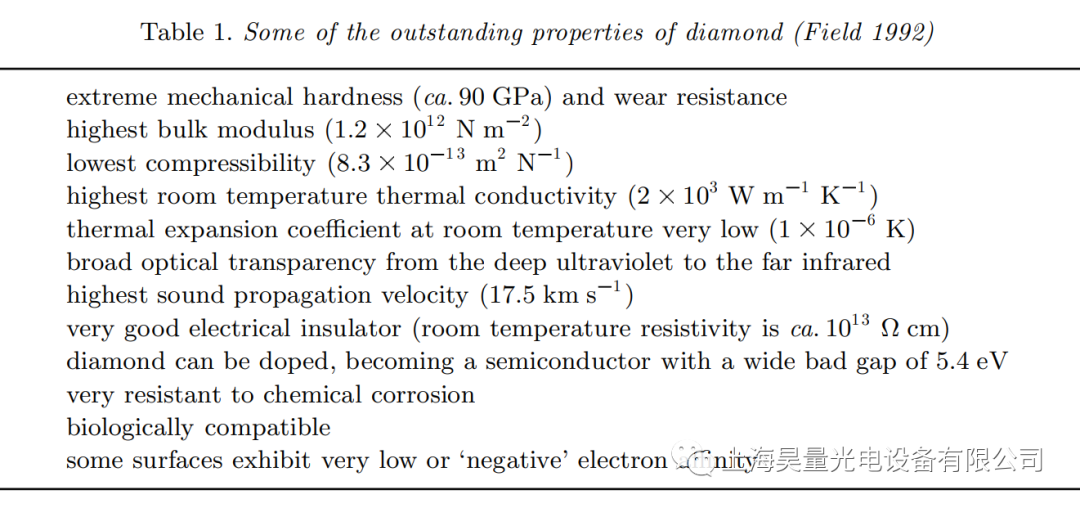

---一些金剛石的物理特性---

---一些金剛石的物理特性---

解決金剛石的稀缺性的工業方案:金剛石的化學氣相沉積(CVD)

因為大型天然鉆石的成本和稀缺性,金剛石的工業化應用一致非常困難。200 年前,人們就知道鉆石僅由碳元素組成(Tennant 1797),并且進行了許多嘗試以人工合成金剛石,作為金剛石在自然界中最常見的同素異構體之一的石墨,被嘗試用于人造金剛石合成。

「但結果卻被證明其過程非常困難」

石墨和金剛石雖然標準焓僅相差 2.9 kJ mol-1 (Bundy 1980),但因為較大的活化勢壘將兩相隔開,阻止了石墨和金剛石在室溫和大氣下相互轉化。

「有趣的是」

這種使金剛石如此稀有的巨大能量屏障也是金剛石之所以成為金剛石的原因。

但是終究在1992年,一項稱之為HPHT(high-pressure high-temperature)生長技術的出現,并隨著通用電氣的發布,成為幾十年來一直用于生產工業金剛石的標準技術。

在這個過程中,石墨在液壓機中被壓縮到數萬個大氣壓,在合適的金屬催化劑存在下加熱到 2000 K 以上,直到金剛石結晶。由此產生的金剛石晶體用于廣泛的工業過程,利用金剛石的硬度和耐磨性能,例如切割和加工機械部件,以及用于光學的拋光和研磨。

高溫高壓法的缺點是它只能生產出納米級到毫米級的單晶金剛石,這限制了它的應用范圍。直到金剛石的化學氣相沉積(CVD)生產方法以及金剛石薄膜的出現,該種(類)金剛石的形式可以允許其被更“高級”的利用。

金剛石的化學氣相沉積(CVD)

生產方法

相比起HPHT 復制自然界金剛石產生的環境和方法,化學氣相沉積選擇將碳原子一次一個地添加到初始模板中,從而產生四面體鍵合碳網絡。

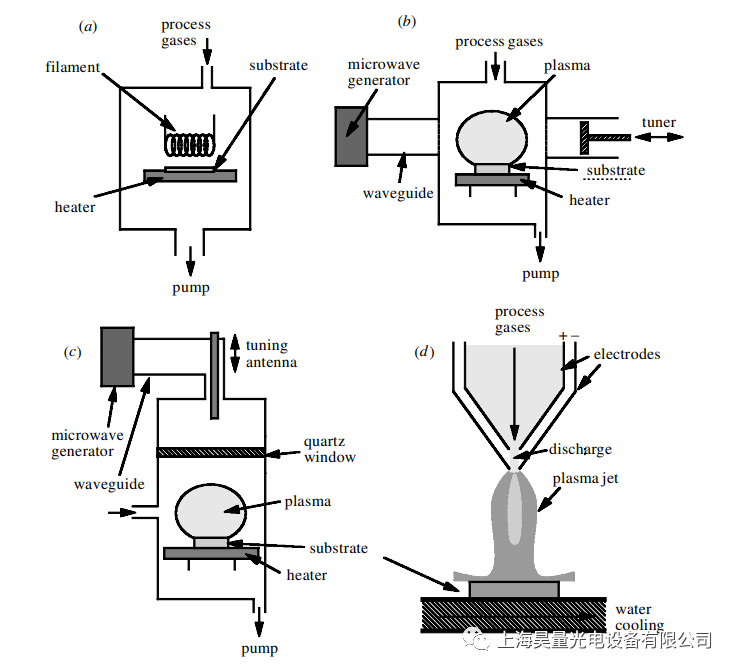

「化學氣相沉法」顧名思義,其主要涉及在固體表面上方發生的氣相化學反應,從而導致沉積到該表面上。下圖展示了一些比較常見的制備方法。

金剛石薄膜

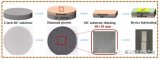

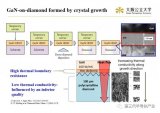

一旦單個金剛石微晶在表面成核,就會在三個維度上進行生長,直到晶體聚結。而形成了連續的薄膜后,生長方向就會會限定會向上生長。得到的薄膜是具有許多晶界和缺陷的多晶產品,并呈現出從襯底向上延伸的柱狀結構。不過,隨著薄膜變厚,晶體尺寸增加,而缺陷和晶界的數量減少。這意味著較厚薄膜的外層通常比初始形核層的質量要好得多。下文中會提到的在「金剛石薄膜用作熱管理散熱器件」時,通常將薄膜與其基材分離,最底部的 50-100 um 是通過機械拋光去除。盡管如此,在 CVD 過程中獲得的金剛石薄膜的表面形態主要取決于各種工藝條件,導致其性能表現不一致,相差很大。這也為作為散熱應用中的一些參數測量,例如熱導率等帶來了很大挑戰。

金剛石薄膜的熱管理應用金剛石薄膜在作為散熱熱管理材料應用時,有著出色的前景,與此同時也伴隨著巨大挑戰。

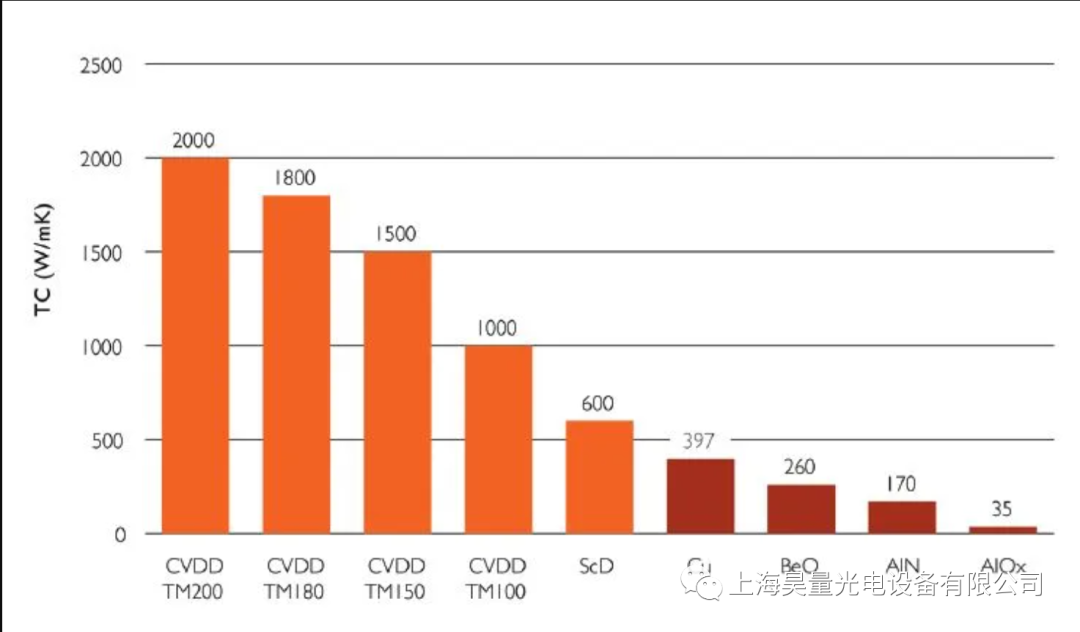

「一方面」而在熱學方面,金剛石具有目前所知的天然物質中最高的熱導率(1000~2000W/(m·K )),比碳化硅(SiC)大4倍,比硅(Si)大13倍,比砷化鎵(GaAs)大43倍,是銅和銀的4~5倍。現代大功率電子和光電器件(5G應用,半導體芯片散熱等),在小面積內產生大量熱量而面臨嚴重的冷卻問題。為了快速制冷,往往需要一些高導熱性材料制成的散熱片/散熱涂層布置在發熱端(散熱器,風扇,熱沉等等)。CVD金剛石在很寬的溫度范圍內具有遠優于銅的導熱率,而且它還具電絕緣的優勢。

「因此金剛石熱沉片大有可為。」

下圖展示了常見材料和金剛石材料的熱導率參數: 「另一方面」人造金剛石薄膜的性能表現,往往遠遠低于這其一本能達到的最一高水平。早在1996年沃納等人就可以使用導熱率約為 2 W mm-1 K-1 的大面積 CVD 金剛石板用于各種熱管理應用。包括用于集成電路的基板(Boudreaux 1995),用于高功率激光二極管的散熱器(Troy 1992),甚至作為多芯片模塊的基板材料(Lu 1993)。從而使得器件更高的速度運行,因為設備可以更緊密地安置而不會過熱。并且設備可靠性也有望提高,因為對于給定的器件,安裝在金剛石上時合流合度會更低。比起現在流行的石墨烯,金剛石也有著其獨特優勢。

「另一方面」人造金剛石薄膜的性能表現,往往遠遠低于這其一本能達到的最一高水平。早在1996年沃納等人就可以使用導熱率約為 2 W mm-1 K-1 的大面積 CVD 金剛石板用于各種熱管理應用。包括用于集成電路的基板(Boudreaux 1995),用于高功率激光二極管的散熱器(Troy 1992),甚至作為多芯片模塊的基板材料(Lu 1993)。從而使得器件更高的速度運行,因為設備可以更緊密地安置而不會過熱。并且設備可靠性也有望提高,因為對于給定的器件,安裝在金剛石上時合流合度會更低。比起現在流行的石墨烯,金剛石也有著其獨特優勢。

飛秒高速熱反射測量(FSTR)

在CVD金剛石薄膜熱學測量中的應用挑戰:

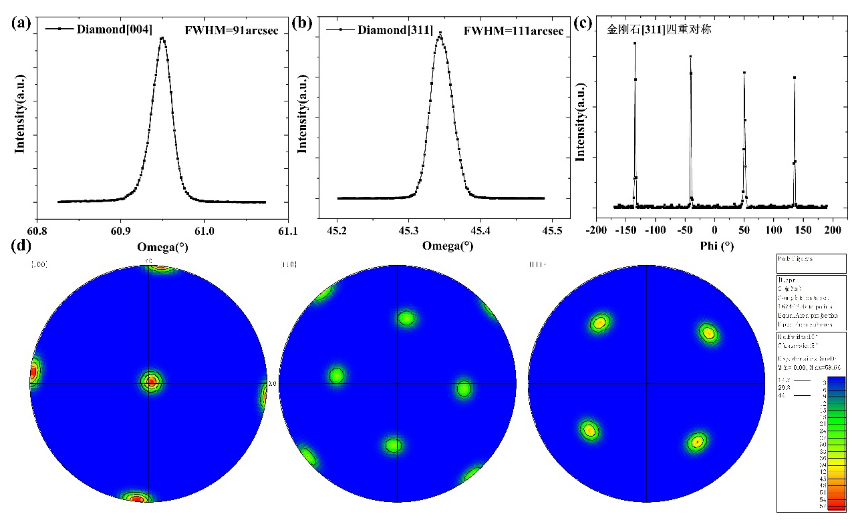

金剛石薄膜的熱導率表征不是一個簡單的問題,特別是在膜層厚度很薄的情況下,美國國防部高級研究計劃局(DARPA)的電子熱管理金剛石薄膜熱傳輸項目曾經將將來自五所大學的研究人員聚集在一起,全面描述CVD金剛石薄膜的熱傳輸和材料特性,以便更好地進一步改善熱傳輸特性,可見其在應用端處理優化之挑戰。

「而這其中,用于特殊需求材料熱導率測量的飛秒高速熱反射測量(FSTR)(又叫飛秒時域熱反射(TDTR)測試系統)發揮了極其重要的作用,它在精確測量通常具有高表面粗糙度的微米厚各向異性薄膜的熱導率的研究,以及在某些情況下,CVD金剛石薄膜的熱導率和熱邊界改善研究,使其對大功率電子器件的熱管理應用決定性指導作用。」

常見的材料熱學測試方法,包括閃光法(Laser Flash),3-Ω法,平面熱源法,懸浮電加熱法,拉曼熱成像法,時域熱反射法(TDTR)等。而對于CVD金剛石薄膜的熱學測量,受限于在過程中可能需要多層解析、高精度分析、精細的空間分辨率,以及解析薄膜特性和界面的能力,飛秒高速熱反射測量(FSTR)已成為為過去十年來最普遍采用的的熱導率測量方法之一。

飛秒高速熱反射測量(FSTR)

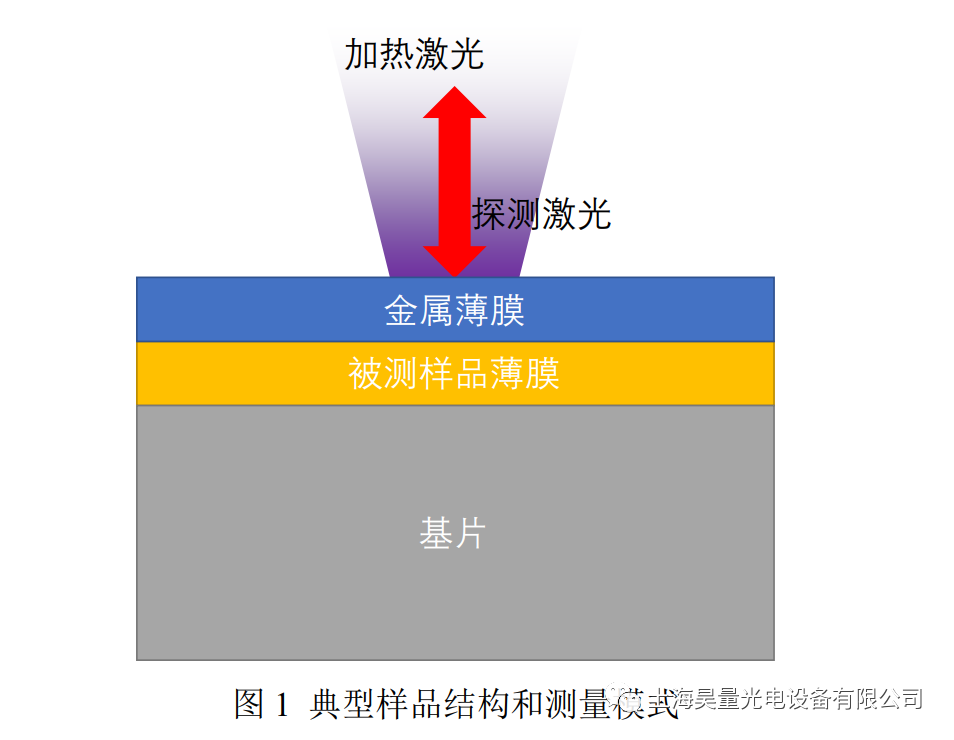

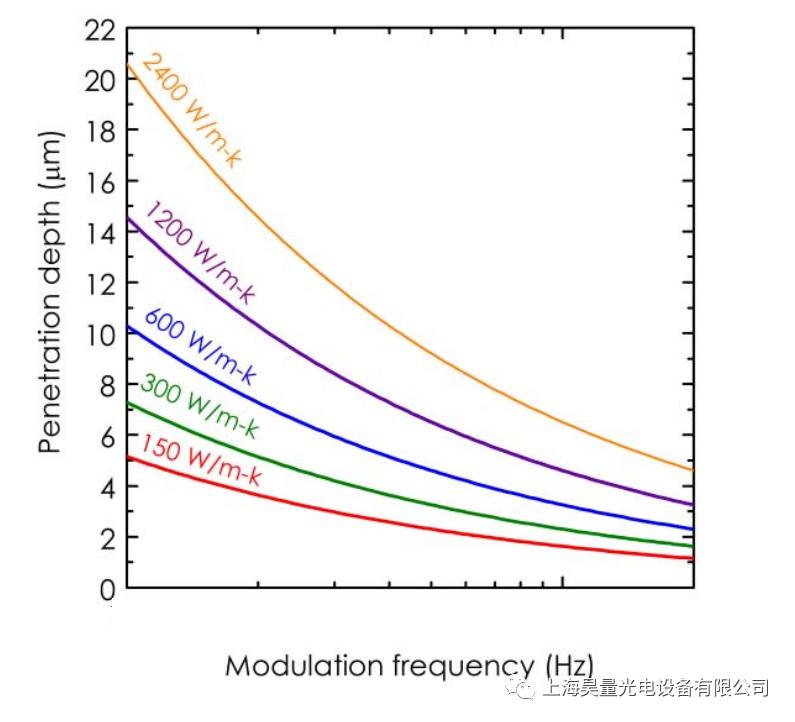

飛秒高速熱反射測量(FSTR),也被稱為飛秒時域熱反射(TDTR)測量,被用于測量0.1 W/m-K至1000 W/m-K,甚至更到以上范圍內的熱導率系統適用于各種樣品測量,如聚合物薄膜、超晶格、界面、液體等。總的來說,飛秒高速熱反射測量(FSTR)是一種泵浦-探測技術,使用超快激光加熱樣品,然后測量其在數ns內的溫度響應。泵浦(加熱)脈沖在一定頻率的范圍內進行調制,這不僅可以控制熱量進入樣品的深度,還可以使用鎖相放大器提取具有更高信噪比的表面溫度響應。探測光(溫度感應)脈沖通過機械延遲臺,探測脈沖相對于泵浦脈沖可以在0.1到數ns的范圍內延遲探測脈沖相對于泵脈沖的到達,從而獲取溫度衰減曲線。

飛秒高速熱反射測量(FSTR),也被稱為飛秒時域熱反射(TDTR)測量,被用于測量0.1 W/m-K至1000 W/m-K,甚至更到以上范圍內的熱導率系統適用于各種樣品測量,如聚合物薄膜、超晶格、界面、液體等。總的來說,飛秒高速熱反射測量(FSTR)是一種泵浦-探測技術,使用超快激光加熱樣品,然后測量其在數ns內的溫度響應。泵浦(加熱)脈沖在一定頻率的范圍內進行調制,這不僅可以控制熱量進入樣品的深度,還可以使用鎖相放大器提取具有更高信噪比的表面溫度響應。探測光(溫度感應)脈沖通過機械延遲臺,探測脈沖相對于泵浦脈沖可以在0.1到數ns的范圍內延遲探測脈沖相對于泵脈沖的到達,從而獲取溫度衰減曲線。

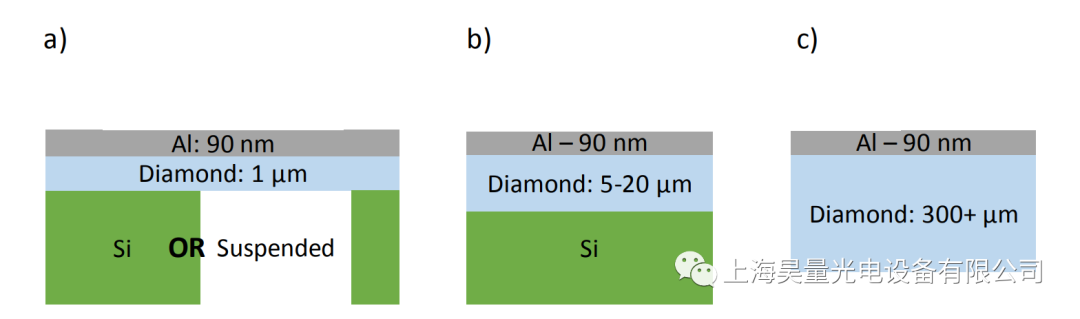

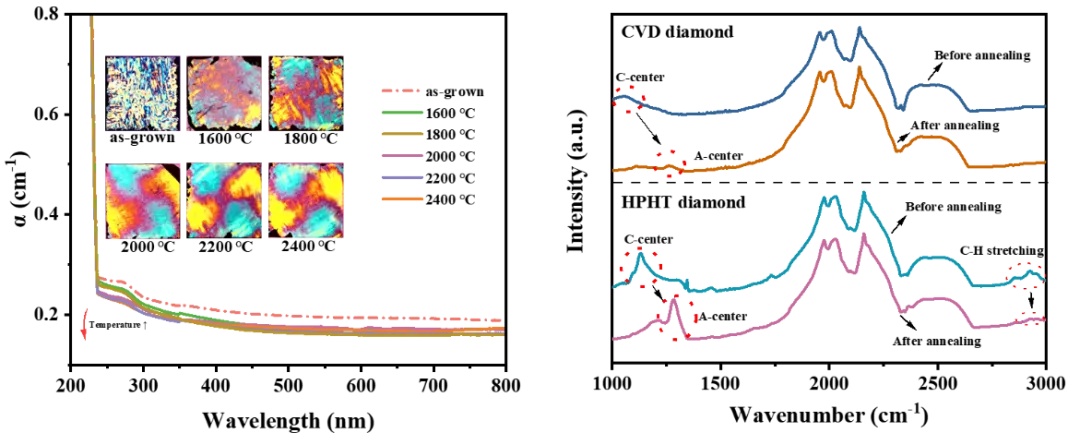

如上文提到,因為生長特性,導致典型的金剛石樣品是粗糙的、不均勻的和不同厚度特性的,這就為飛秒高速熱反射測量(FSTR)的CVD 金剛石薄膜熱學測量帶來了一些挑戰。具體而言,粗糙表面會影響通過反射而來的探測光采集,且過于粗糙導致實際面型為非平面,這對理論熱學傳遞建模分析也會引入額外誤差,在某些情況下,可以對樣品進行拋光以降低表面粗糙度,但仍必須處理薄膜的不均勻和各向性質差異。對于各向異性材料,存在 2D 和 3D 各向異性的精確解析解,但這使得熱導率和界面熱阻的確定更加困難,并且具有額外的未知屬性。即使樣品中和傳導層鋁模之間總是存在未知的界面熱阻,但是通常使用單個調制頻率可以從樣本中提取兩個未知屬性,這意味著在大多數情況下測量可以提取層熱導率。然而,對于金剛石樣品,樣品內縱向和橫向熱導率是不同的,這意味著需要額外的測量來提取這兩種特性;這可以通過改變一些系統參數來實現校正,參見系統參數描述(詳情聯系請上海昊量光電)。另一個困難是確定金剛石 CVD 的熱容量,根據生長質量和樣品中存在的非金剛石碳(NDC)的數量,生長出來的金剛石的熱容量值相差極大。在這種情況下對于<5 um的金剛石薄膜,測量將完全穿透金剛石樣品,抵達樣品到下面的基底材料。 (上圖不同情況下的金剛石薄膜TDTR測量分析手段將會有很大不同)這使得測量對金剛石-基底邊界電阻也很敏感。這意味著測量可能總共有五個未知參數:1)鋁膜-金剛石間界面熱阻2)金剛石內橫向熱導率3)金剛石內縱向熱導率4)金剛石熱容量5)金剛石-基底材料間界面熱阻即使結合一定分析處理手段,見設備說明(詳情聯系請上海昊量光電),準確提取所有未知參數也很困難。

(上圖不同情況下的金剛石薄膜TDTR測量分析手段將會有很大不同)這使得測量對金剛石-基底邊界電阻也很敏感。這意味著測量可能總共有五個未知參數:1)鋁膜-金剛石間界面熱阻2)金剛石內橫向熱導率3)金剛石內縱向熱導率4)金剛石熱容量5)金剛石-基底材料間界面熱阻即使結合一定分析處理手段,見設備說明(詳情聯系請上海昊量光電),準確提取所有未知參數也很困難。

一些常見影響

樣品尺寸

確認測量相對于樣本尺寸的采樣量很重要;飛秒高速熱反射測量(FSTR)通常是基于標準體材料進行傳熱建模,而現在一些測量的塊體材料樣品越來越小,對于高質量的單晶半導體,基于塊體材料的傳熱模型分析假設是有效的,但是對于更多缺陷和異質材料,例如 CVD 金剛石,這個假設就只是一個近似值。

縱向均勻性

通常而言,金剛石生長過程中,顆粒梯度會非常大,這也可能會導致熱導率梯度非常大。

此外,非金剛石碳(NDC,non-diamond carbon)含量、晶粒尺寸或表面粗糙度的局部變化也可能影響熱導率的局部測量。TDTR測量中,可以 通過控制調制頻率,從而實現加熱深度控制,從而實現采樣深度控制(詳細技術討論聯系請上海昊量光電)

對于不同熱導率樣品和不同加熱頻率,測量薄膜中采樣 可能從1-2 um 到 20 um 不等 (相對應的,薄膜厚度超過300微米)。

-

測量

+關注

關注

10文章

4768瀏覽量

111132

發布評論請先 登錄

相關推薦

顛覆傳統認知!金剛石:科技界的超級材料,引領未來潮流

金剛石/GaN 異質外延與鍵合技術研究進展

金剛石的熔沸點高于晶體硅的原因

金剛石碳化硅晶體硅的熔沸點怎么比較

金剛石太陽能電池:光伏領域的新星

德國科研團隊利用超薄金剛石膜降低電子元件熱負荷

全新潛力:金剛石作為下一代半導體的角逐者

西安交大成功批量制備2英寸自支撐單晶金剛石外延襯底?

一種新型復合SiC-金剛石襯底與GaN器件結合的新工藝流程和制備方案

CVD金剛石在機械密封領域中的應用

金剛石晶體的不同類型及應用梳理

金剛石表面改性技術研究概況

電子封裝高散熱銅/金剛石熱沉材料電鍍技術研究

金剛石薄膜熱導率測量的難點和TDTR解決方案

金剛石薄膜熱導率測量的難點和TDTR解決方案

評論