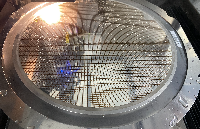

隨著終端電子產品往多功用化、智能化和小型化方向開展,芯片尺寸越做越小,留給晶圓劃片機的空間越來越小,既要保證足夠的良品率,又要確保加工效率,這對晶圓劃切刀片以及劃片工藝是不小的應戰。

從劃片刀自身的制造來看,影響刀片性能乃至影響晶圓劃片的幾個重要要素是:金剛石顆粒大小、顆粒集中度、分離劑強度、刀片厚度、刀片長度、修刀工藝。

本文主要剖析這幾個要素的影響作用,協助大家合理選刀。

金剛石顆粒大小的影響

主要參與劃切加工的就是金剛石,分離劑主要起粘結金剛石的作用。不同顆粒大小的金剛石對劃片質量的影響是比擬明顯的。大顆粒金剛石撞擊力比擬大,工件產生的裂紋比擬大;

依據磨劃機理特性,金剛石顆粒尺寸越大,對晶圓的撞擊力越大,招致正面崩邊尺寸越大。金剛石顆粒尺寸越大,越不容易產生刀片梗塞,就能夠有效降低產品的反面崩邊。小顆粒金剛石撞擊力較小,正面崩邊尺寸會越小。

但是這個原理只合適300um左右及以上厚度的晶圓,當處置200μm以下這種極薄的晶圓時,大顆粒金剛石產生的撞擊力大,薄晶圓無法接受大的沖擊力,這時分就需求選擇顆粒較小的金剛石來保證良好的劃片質量。

除了劃片質量,金剛石顆粒大小還影響刀片壽命。顆粒越大,刀片壽命越長;顆粒越小,刀片壽命越短。

顆粒集中度的影響

顆粒集中度對劃片質量也非常關鍵。關于相同的金剛石顆粒大小會消費出不同集中度的刀片,劃片效果也會有很大差別。目前,劃片刀常見有5種規格,分別是:50、70、90、110、130。

依據實踐測試得出,高集中度的金剛石顆粒,劃片阻力小,劃片速度快,效率高,還能夠延長劃片刀的壽命,減少晶圓正面崩缺。但是高集中度刀片分離劑少,刀片韌性低,正面崩邊大,容易斷刀。

而低集中度的金剛石顆粒,負載小,劃片阻力小,劃片速度慢,效率低,但是能夠減少反面崩缺。

分離劑強度的影響

分離劑的作用是將金剛石結實地黏在一同,不同硬度的分離劑對刀片的壽命影響比擬大。

軟性分離劑可以加速金剛石顆粒的“自我尖利”,使劃片刀一直堅持比擬尖利的狀態,能減小晶圓的正面崩缺、分層及毛刺問題。硬性分離劑能更好地把持金剛石顆粒,增加刀片的耐磨性,進步刀片的壽命。

軟性分離劑的缺陷是刀片壽命的縮短,硬性分離劑的缺陷是劃片產品的質量較差。

刀片厚度的影響

1)刀片厚:一是刀片震動小、產品質量有保證;二是刀片強度強、不易斷刀;三是劃片接觸面積大、阻力大、產生的碎屑多、進給速度慢、易污染。

2)刀片薄:一是劃片接觸面積小、阻力小、進給速度快;二是刀片震動小、產品質量有保證;三是刀片強度弱、易斷刀。

刀片長度的影響

1)刀片長:一是運用壽命長;二是刀片強度弱、進給速度慢、易斷刀;三是震動大、易發作偏擺、劃片蛇形。

2)刀片短:一是運用壽命短;二是刀片強度強、進給速度快、不易斷刀;三是震動小、不易發作偏擺、質量好。

修刀環節的影響

修刀的目的一是為了使刀刃外表的金剛石暴露,二是修正刀片與輪轂、法蘭的偏心量。當新刀裝置在主軸和法蘭上,雖刀片與主軸頂部直接接觸,但兩者間仍然是存在縫隙,這就是刀片的“偏心”。

如刀片在“偏心”的狀況下運用,那刀片只要一局部刀片工作,負載過大,易形成逆刀與過載呈現,影響產品質量。

為一個既定的劃切材料選擇適宜的刀片,請求在刀片壽命與劃片質量之間作出均衡。高壽命,質量降低;高質量,壽命降低。

選擇刀片還要了解刀片表面硬度的影響,刀片表面硬度通常叫做基體硬度。基體硬度經過金剛石尺寸、濃度和粘合物硬度來決議。通常,較細的磨料尺寸、較高的金剛石濃度和較硬的粘合物將得到相對增加的基體硬度。通常倡議,與其它要素綜合思索,較硬的資料需求較軟的(基體)刀片來切,反之亦然。例如,砷化鎵(GaAs)晶圓普通請求較細的金剛砂尺寸(較硬的刀片),而鉭酸鋰(LiTaO3)晶圓最合適用較粗的金剛砂尺寸和較低的金剛石濃度(較軟的刀片)。

除此外,諸如進給速度、主軸轉速、膜、冷卻水、劃片方式等都也可能影響刀片選擇。

-

劃片機

+關注

關注

0文章

141瀏覽量

11071 -

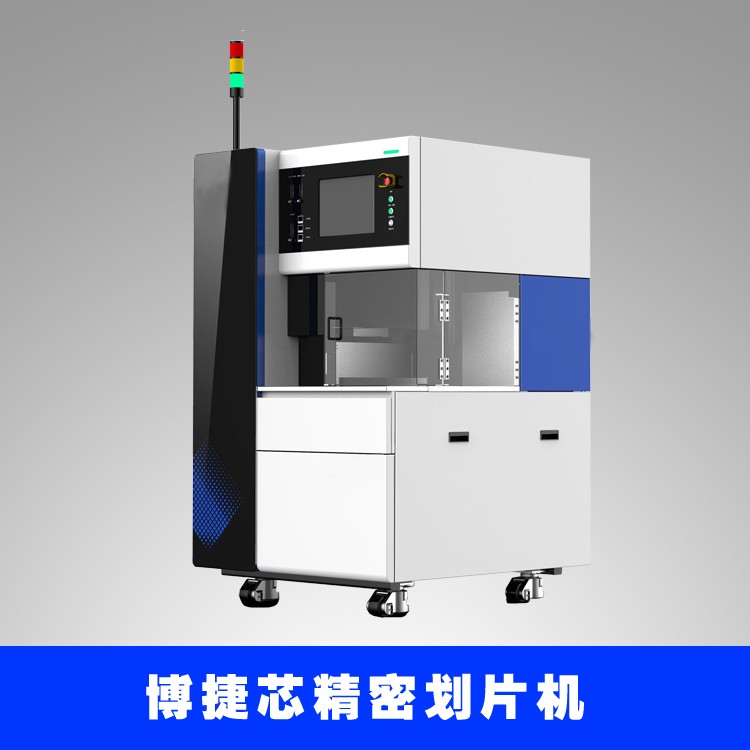

博捷芯

+關注

關注

0文章

26瀏覽量

32

發布評論請先 登錄

相關推薦

突破劃片機技術瓶頸,博捷芯BJX3352助力晶圓切割行業升級

博捷芯BJCORE:劃片機行業背景、發展歷史、現狀及趨勢

未來一、二年內博捷芯劃片機將推出激光劃片機系列設備

博捷芯打破半導體切割劃片設備技術壟斷,國產產業鏈實現高端突破

博捷芯精密劃片機:半導體工藝精細化高效化的新里程碑

博捷芯:芯片尺寸越做越小,晶圓劃片刀的選擇至關重要

博捷芯:芯片尺寸越做越小,晶圓劃片刀的選擇至關重要

評論