摘要:通過對導熱絕緣膠本征性能、組成配方、印制板組件實際空間位置關系和主要球柵陣列(BGA)器件封裝結構的特點進行分析,設計制作工藝試驗件,進行了導熱絕緣膠填充模型理論研究,探究了黏度、預熱溫度、填充方式和真空度等因素對填充效果的影響。經過導熱絕緣膠填充系列工藝試驗研究和填充圍堰工裝的設計優化,獲取了影響填充的較佳工藝參數、填充方式及工藝流程。制作的驗證樣件經過斷層掃描(CT)設備檢測,填充空洞率小于 10%。采用玻璃基 BGA 工藝器件實現了可視化填充工藝驗證,工藝方法簡便,合理可行。關鍵詞:導熱絕緣膠;BGA器件;圍堰工裝;底部填充;空洞率;可視化

0前言

星載、彈載、無人機平臺上的空間有限,要求電子設備端機空間占用小、重量輕、散熱能力強及逐步微小型化,以此降低平臺空間占用率,減輕配裝設備重量,提升散熱能力,因此這些都是電子裝備研制亟需解決的難題。采用微電子和芯片技術實現設備的小型化、核心模塊芯片化,使得端機的載體空間占用小、重量輕、散熱能力強,提升裝備的適裝能力,已成為其必由之路。

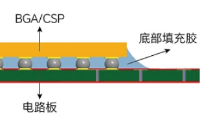

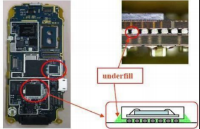

球柵陣列(BGA)器件以其高密度、高輸入/輸出(I/O)接口的設計特點,同時可以適應現有表面組裝技術(SMT)工藝和設備,保證了良好的電子裝聯電氣特性,因此BGA器件成為現在的主流應用,在電子產品組裝中應用越來越廣泛。在端機核心模塊中,BGA 封裝的大功率核心器件利用回流焊接工藝裝配至印制基板。為了滿足印制板組件在較高環境溫度下的使用要求及抗高載荷的能力,需對印制板組件大功率 BGA 器件使用高強度、高導熱系數的絕緣膠進行底部填充,以提供高效的散熱通路,解決產品散熱設計需求;同時利用絕緣膠的高強性進行BGA 器件加固處理,獲得更高的機械可靠性,提升BGA器件高振動環境下電子產品的適應能力。

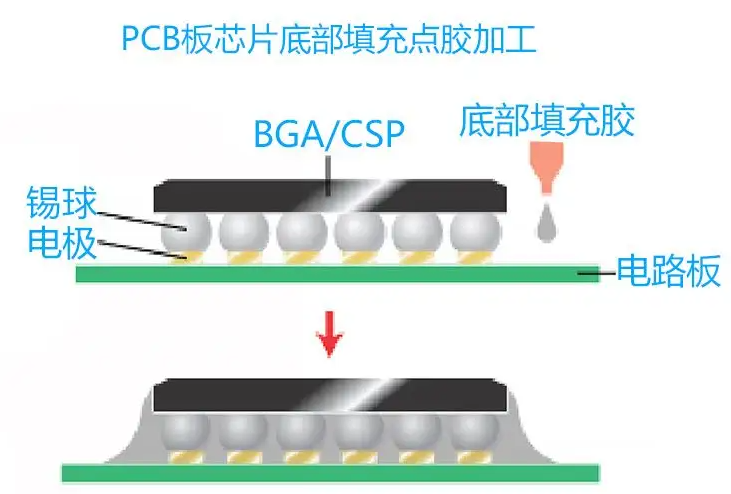

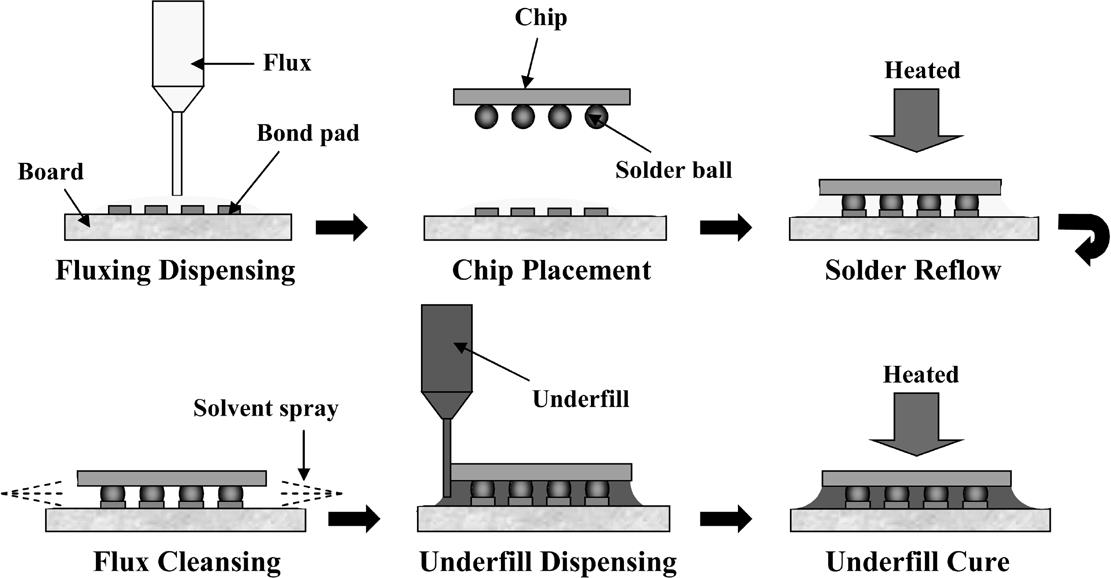

底部填充工藝就是對印制板組件上的 BGA 封裝器件底部進行導熱絕緣膠填充。將 BGA 器件底部的大面積微孔隙填滿(一般填充 80% 以上),采用加熱固化方式,使導熱絕緣膠徹底固化從而達到散熱的目的。這既增強了 BGA 器件和印制電路板(PCB)之間的機械可靠性,也提高了 BGA 器件的散熱能力。導熱絕緣膠也面臨一些還未解決的問題。目前填充的某型導熱絕緣膠為一款國產新研制的雙組分環氧樹脂體系膠粘劑,導熱絕緣膠內部添加有大量高導熱因子的無機填充顆粒,提高了膠體的熱導率,具有較高的導熱系數、剪切強度、絕緣以及較低的膨脹系數。

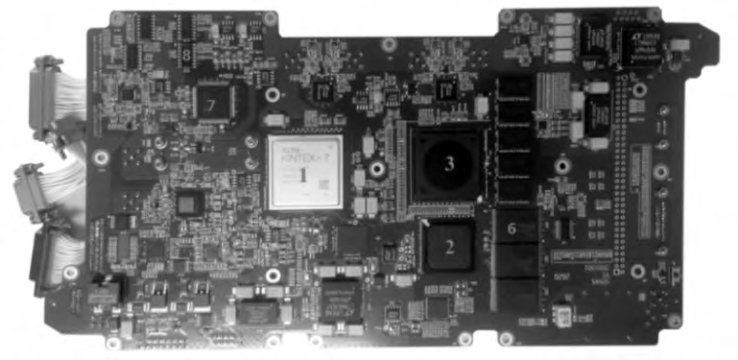

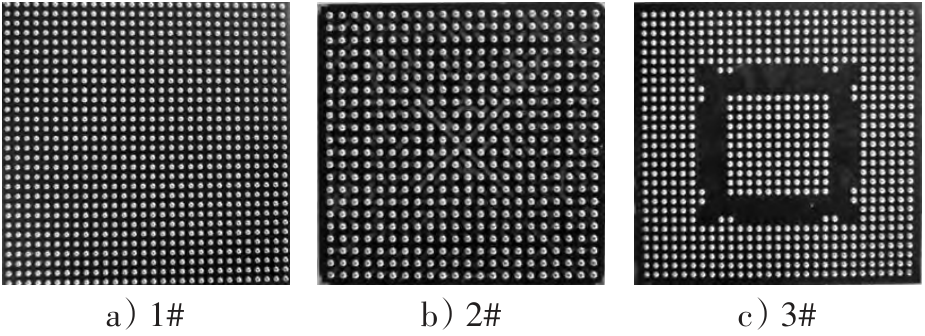

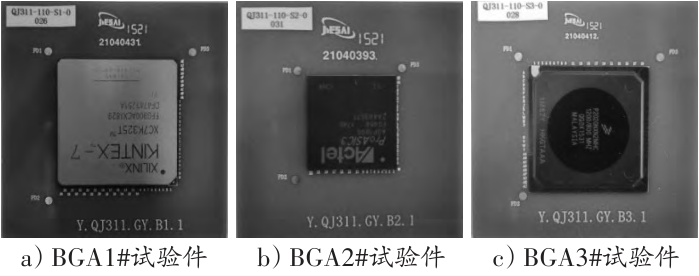

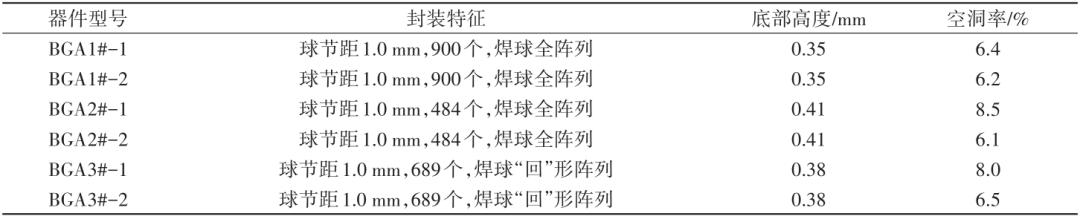

某產品印制板組件由多個 BGA 封裝形式的高集成度防輻照芯片及其他功率器件等組成,如圖 1所示。其主要器件 BGA1#、BGA2#、BGA3#封裝規格如表1和圖2所示。

圖1 某產品印制板組件圖

圖1 某產品印制板組件圖 圖2器件封裝圖表13種典型BGA器件封裝結構

圖2器件封裝圖表13種典型BGA器件封裝結構

基于印制板組件的高散熱要求,需要在 BGA 器件與印制板之間狹小的空間內填充導熱絕緣膠,以提高模塊自然散熱能力及抗震能力。但 BGA 器件封裝結構和回流焊接后的印制板空間結構也會帶來很多問題。

常規的環氧底填膠一般沒有導熱填料,黏度很小,在 1000 mPa·s 以下,比重在 1.1~1.2 范圍內,利用毛細現象作用原理,可以完成底部填充。如某型進口的底部填充膠水,黏度為 375 mPa·s(25℃),比重為 1.13,模量系數為 3080 MPa,固化條件為 130℃/8 min。這些性能參數非常適合常規 BGA/CSP 器件的填充要求。但是,該膠水無導熱因子,不具備導熱性能,粘接強度較低,僅適合于商用電子產品,無法滿足星載等高荷載電子裝備使用。

某型國產新研制的導熱絕緣膠內部添加有大量高導熱因子的無機填充顆粒,提高了膠體的導熱率,但是會引起絕緣膠的黏度增加,流動性降低,造成 BGA 底部無法完全填充,填充空洞增加,從而導致 BGA 器件散熱性能下降;同時空洞會受熱膨脹,甚至引起 BGA 焊點開裂,導致印制板組件可靠性下降的情況發生。

為此,研究人員需要進行新的填充工藝研究,開展導熱絕緣膠填充方式、填充圍堰工裝設計改進優化以及抽真空系統的研究,以實現新研制的導熱絕緣膠對 BGA 器件微孔隙復雜路徑的完滿填充。

1試驗部分1.1試驗原料

導熱絕緣膠,黑龍江省科學院石油化學研究院;BGA 器件,美國 Topline公司;丙酮,分析純,西安福晨化學試劑有限公司。

1.2試驗儀器

FF85型CT斷層掃描系統,德國YXLON公司。

1.3試驗制備

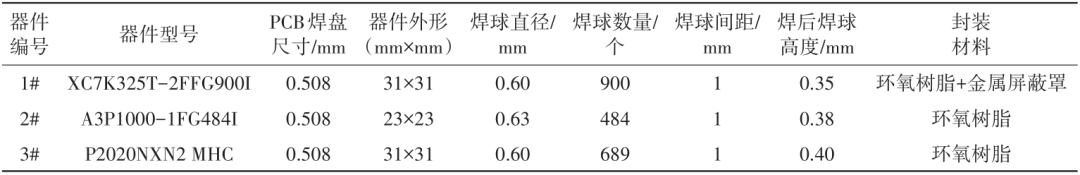

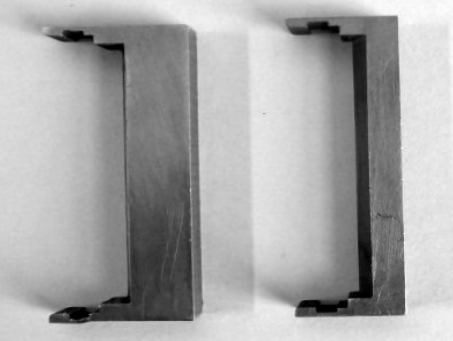

以圖1產品印制板組件上的1#、2#、3#BGA器件為典型研究對象,采用與其封裝形式及規格尺寸一致的工藝器件,如表 1所示。按照印制板設計要求,分別設計獨立的印制板試驗件,采用表面貼裝回流焊接工藝將工藝器件電裝在印制板試驗件上。完成絕緣膠填充 BGA 的 1#、2#、3#工藝試驗件制作,如圖 3 所示。結合新研制的導熱絕緣膠的性能特點,以此工藝試驗件開展導熱絕緣膠填充理論分析、填充圍堰工裝設計優化、填充工藝參數關系及工藝流程優化等研究。

圖3BGA1#~3#試驗件2填充工藝探究2.1導熱絕緣膠填充理論分析

圖3BGA1#~3#試驗件2填充工藝探究2.1導熱絕緣膠填充理論分析

依據國產導熱絕緣膠的雙組分環氧樹脂體系,結合印制板與 BGA 器件封裝基板小縫隙結構形式,為了確保導熱絕緣膠在 BGA 器件和印制板之間的微縫隙內均勻地流動擴散,形成完全填充,以研究影響導熱膠流動填充的影響因素,采用 Lucas-Washburn 模型來研究底部填充膠體的流動情況。

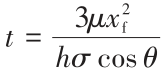

該模型假設填充材料在器件和印制板之間的流動為穩定的二維層流流動,并且填充材料為充分發展段的不可壓縮的牛頓流體。在上述條件下,由 Navier-Stokes 方程可以得出填充膠流動時間 t(s)和流動距離之間的關系,如式(1)所示。

? ?(1)

? ?(1)

式中:σ 為填充膠流動前端與空氣之間的表面張力(N);xf為填充膠流動前端所走過的距離(mm);θ為填充膠流動過程中與芯片所形成的接觸角(°);μ為牛頓流體的填充膠的黏度(mPa·s);h為芯片與印制板之間的縫隙高度(mm)。

當填充完成時,填充膠流動的距離即為方形芯片的長度。在不考慮焊球的影響和假設填充膠是牛頓流體的情況下,上述因素都會影響填充膠的流動。

填充膠在流動時,表面張力σ與壓力差ΔP和接觸角θ之間的關系如式(2)所示。

(2)

由式(2)可知:σ 越大,填充膠前沿界面與空氣之間的壓力差也越大,即填充膠所受的推力也越大,流動也就越快。將 Navier-Stokes 方程整理,可計算出充滿空隙的時間,如式(3)所示。

? (3)

? (3)

式中:L為封裝尺寸(mm);σ為填充膠流動前端與空氣之間的表面張力(N);θ為填充膠流動過程中與芯片所形成的接觸角(°);μ 為牛頓流體的填充膠的黏度(mPa·s);h 為芯片與印制板之間的縫隙高度(mm)。

由上式可以看出,填充時間與芯片尺寸的平方及液體黏度成正比,與空隙大小、表面張力及接觸角余弦成反比。

隨著器件尺寸不斷增大,間隙不斷變小,當器件按照這一趨勢發展到一定程度,由于絕緣膠自然固化的時間限制,絕緣膠無法在限定時間內完成填充而堵塞在器件內部形成空洞。

為了阻止矛盾擴大,宜選用高流動性、低黏度材料進行填充。上述公式沒有直接顯示出溫度項,但表面張力、接觸角,尤其是黏度都與溫度有很大關系。一般隨著溫度升高,填充時間縮短,但是填充溫度不能超過填充膠的固化溫度。

2.2填充圍堰工裝設計及優化研究

通過對3種典型BGA器件外形封裝規格及結構形式、底部細節、陣列焊球、填充空間狹小(高度0.35~0.4 mm)、路徑復雜的特點進行分析研究,同時針對導熱絕緣膠的黏度較大、流動填充路徑復雜、阻力大、四周溢膠難以控制等因素,開展了導熱絕緣膠填充工藝試驗研究。

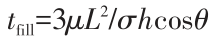

采用四周圍堵、“L”形雙邊注膠工藝方式,共完成了鋁合金、聚四氟乙烯、不銹鋼材質及單邊 4 代圍堰工裝設計,如圖 4 所示。

圖44套圍堰工裝的設計優化

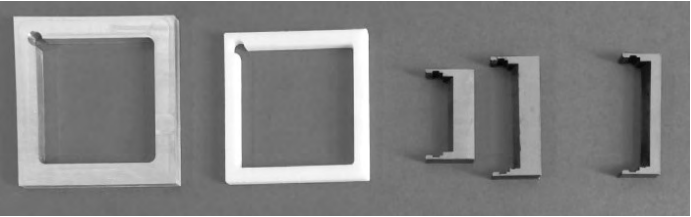

并不斷迭代優化改進,形成了定型的單邊卡扣式圍堰工裝設計,如圖5所示。

圖5單邊填充圍堰工裝設計

圖5單邊填充圍堰工裝設計

采用該不銹鋼單邊卡扣式圍堰工裝設計,通過“I”形單邊注膠方式,解決了實際印制板組件 BGA 器件周圍電阻、電容等器件對填充空間尺寸限制的問題。完成了填充工裝裝配、密封,實現了高黏度導熱絕緣膠的 BGA1#(900 個焊球)器件底部微孔隙復雜路徑的填充,如圖 6所示。

圖6不銹鋼工裝填充2.3填充溫度、填充方式與填充時間的關系研究

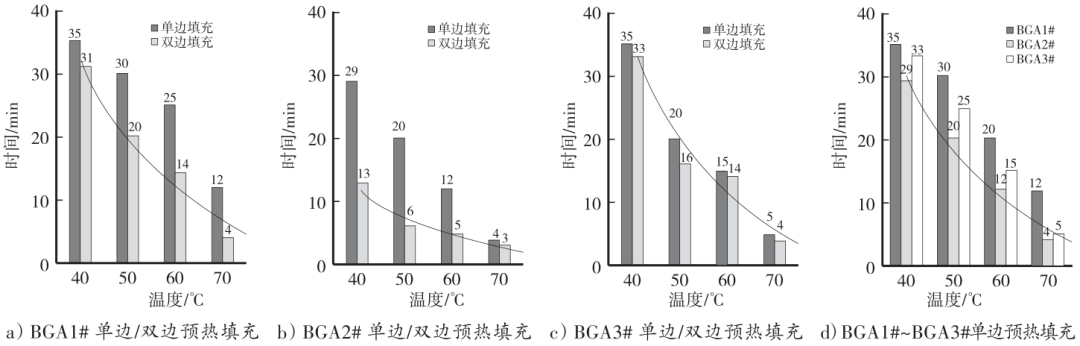

以 BGA1#、BGA2#、BGA3#工藝試驗件為試驗對象,通過對器件底部丙酮沖洗、印制板表面擦拭、圍堰工裝表面處理、導熱膠配制脫泡、導熱膠填充、抽真空處理、加熱固化等一系列試驗操作,對填充溫度、填充方式與填充時間的關系進行研究。試驗結果如圖 7 所示(注:填充時間>30 min 表示在該溫度下可以完成填充,但填充時間很長,不具備工藝性)。

圖7填充溫度、填充方式與填充時間的對應關系

由圖 7可知:溫度較低時,單邊填充時間明顯長于雙邊填充時間;但在溫度較高時,兩種填充方式的填充時間相差不大。對于 3 種 BGA 的不同器件、不同路徑,填充時間均隨著溫度的升高而降低,因為預熱溫度升高,膠體的黏度會降低,流動性增加,因而填充時間降低。在 60~70 ℃預熱溫度時,BGA器件可以完成導熱絕緣膠填充。

3 種不同規格的 BGA 器件,填充時間由短到長分別為:BGA2#

綜合考慮,導熱絕緣膠采用單邊圍堰工裝,預熱溫度 60~70 ℃,單邊填充的方式可以完成 BGA 器件底部填充,但填充時間較長(10 min左右)。

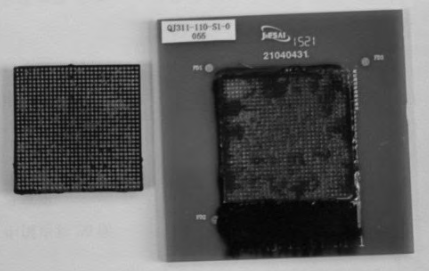

2.4導熱絕緣膠稀釋、填充溫度與填充時間的關系研究

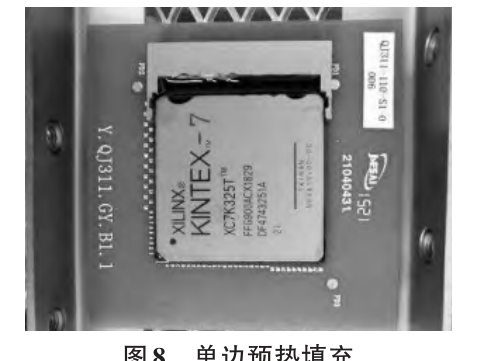

因為導熱絕緣膠的黏度較大,難以完全滿足填充需要,所以需用丙酮進行稀釋后再填充。BGA1#號器件封裝尺寸大、重量大、底部間隙最小,最難完成填充,因此只選擇 BGA1#號試驗件開展研究。考慮到填充過程在數據鏈模塊上的最終實際應用,填充均選擇單邊 I 型小型化工裝預熱填充方式。試驗過程如圖8~9所示,試驗結果如圖 10所示。

圖8單邊預熱填充

圖8單邊預熱填充 圖9填充剝離效果

圖9填充剝離效果

由圖 10 可知:丙酮質量分數在 15% 以下時,對導熱膠填充沒有太大的效果,填充時間大于 25 min,基本上沒有工藝性操作期。丙酮質量分數為 15%時,預熱溫度為 50℃以下,對導熱膠填充效果影響不大;在 60、70 和 80℃時,丙酮含量對填充時間影響很大,15% 丙酮可以完全填充。因此,導熱絕緣膠的填充配制比例優化為:丙酮的質量分數為15%,導熱膠配制比例為 m(樹脂A)∶m(固化劑B)∶m(丙酮)=100∶(12~15)∶15,采用單邊圍堰工裝在 60~80℃預熱溫度,常壓狀態下可實現完全填充。

圖10導熱膠稀釋預熱填充關系圖2.5填充工藝優化

圖10導熱膠稀釋預熱填充關系圖2.5填充工藝優化

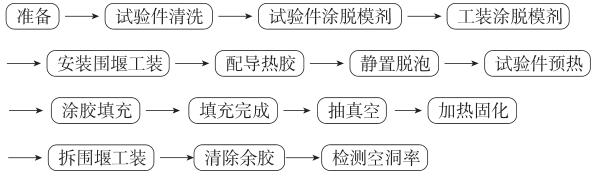

通過導熱絕緣膠填充影響因素的理論模型公式的分析研究,以3種BGA器件填充試驗為基礎,經過導熱膠迭代填充工藝改進研究,圍堰工裝迭代優化設計,以突破微空隙復雜路徑填充關鍵技術。填充工藝流程如圖 11所示。

具體途徑如下:對 BGA 器件底部用丙酮進行沖洗 3 遍,印制板表面擦拭 2 遍,以改善其與導熱絕緣膠的潤濕性;導熱絕緣膠配制質量比為,m(樹脂A)∶m(固化劑B)∶m(丙酮)=100∶(12~15)∶15;填充圍堰工裝采用第四代不銹鋼材質的單邊卡扣薄型工裝,以適應數據鏈模擬件實際 BGA 器件空間位置要求;采用單邊注膠填充方式,預熱溫度控制在 60~70℃,減小填充溫度對印制板及其他器件的熱沖擊;抽氣真空度達到 3000 Pa 平衡,抽氣處理 10 min,排除填充膠體中空氣及其他小分子揮發物;導熱絕緣膠填充后,放入烘箱進行(80±2)℃、4 h 加熱固化;空洞率檢測,滿足小于10%要求。

圖11導熱絕緣膠填充工藝流程3結果與討論3.1斷層掃描(CT)設備檢測驗證

圖11導熱絕緣膠填充工藝流程3結果與討論3.1斷層掃描(CT)設備檢測驗證

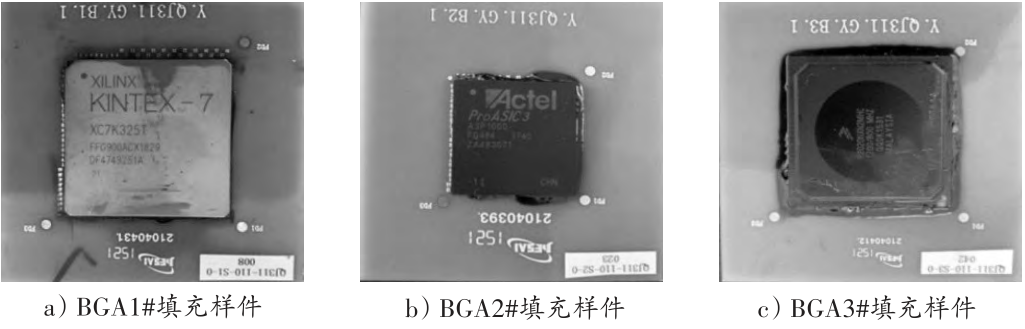

對 BGA 器件底部填充工藝進行試驗驗證,選取BGA1#器件、BGA2#器件、BGA3#器件各 2 件,嚴格按照導熱絕緣膠的填充工藝流程,分別進行導熱絕緣膠填充試驗研制,如圖12所示。

圖12BGA1#~3#填充樣件

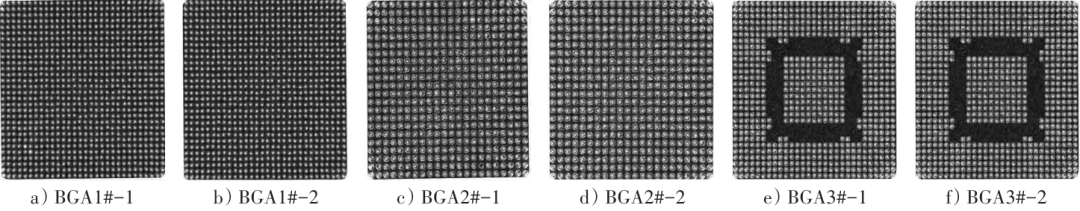

由圖 12 可知:外觀上看,三種樣件均全部完成了導熱絕緣膠的填充。CT 設備的 BGA 器件空洞率檢測結果如表 2所示,CT掃描圖如圖 13所示。

表2CT設備的BGA器件空洞率檢測結果

圖13CT掃描圖

圖13CT掃描圖

由表 2 可知:BGA1#、BGA2#、BGA3#導熱絕緣膠填充空洞率均滿足小于 10% 要求,證明該導熱絕緣膠填充工藝路線合理,技術參數控制可行,測試結果符合要求。

3.2性能指標測試

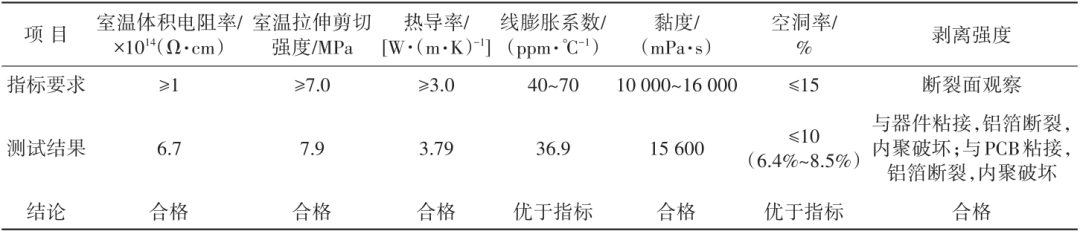

經過第三方 CNAS 資質專業檢測機構,對新研制的導熱絕緣膠性能指標和工藝性指標進行測試,測試結果如表 3所示。

表3導熱絕緣膠主要技術指標測試結果

通過對產品印制板組件中3種重要BGA器件的導熱絕緣膠填充工藝研究,得到了能夠實現完全填充的系列工藝參數。經過實際驗證,證明該導熱絕緣膠填充工藝路線合理,技術參數控制可行,測試結果符合要求,實現了國產導熱絕緣膠的工程化填充應用。

3.3可視化填充驗證

由于 BGA 器件為黑色環氧樹脂封裝,或被封裝體金屬屏蔽蓋掩蓋,黑色導熱絕緣膠在對其填充時,無法觀察到 BGA 器件底部的填充過程,填充效果難以判斷。為了驗證導熱絕緣膠是否達到完全填充,設計制作了透明玻璃基 BGA 器件,以實現導熱絕緣膠全程可視化填充過程的觀察和研判。

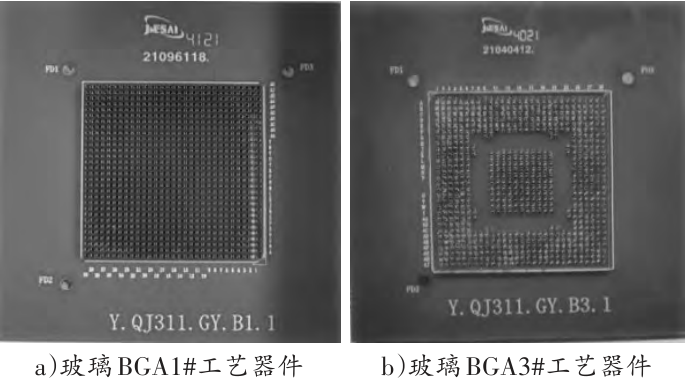

采用耐溫高于 300℃、厚度 1 mm 的高透明玻璃,在其一面進行沉銅處理,按照表 1 中典型 BGA器件焊球排列規格尺寸制作植球焊盤。焊盤表面經過錫鉛鍍層處理,通過植球專用工裝將 BGA 錫鉛焊球置放于玻璃焊盤上,經過回流焊接,完成玻璃基 BGA 器件制作。最后,采用表面貼裝設備將玻璃 BGA 器件貼裝在印制板上,通過回流焊接,完成玻璃 BGA1#、BGA3#工藝試驗件的制作,如圖 14所示。

圖14玻璃BGA1#和3#工藝器件

圖14玻璃BGA1#和3#工藝器件

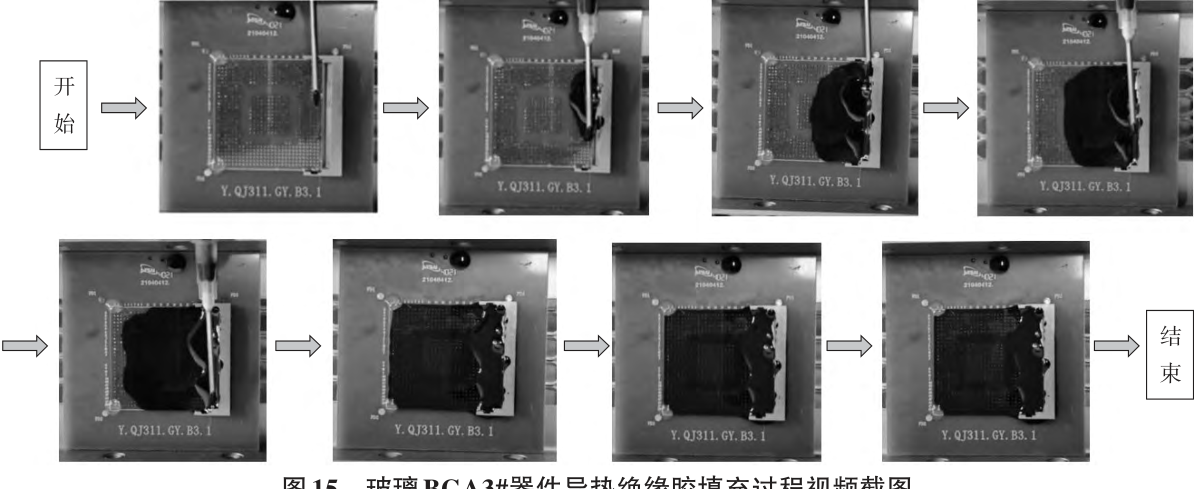

選取玻璃基 BGA3#器件,嚴格按照導熱絕緣膠填充工藝流程及工藝參數要求,裝夾不銹鋼單邊卡扣薄型工裝,進行導熱膠預熱填充工藝驗證試驗。拍攝填充全過程的視頻,視頻截圖如圖 15所示。填充過程中導熱絕緣膠流動順暢,BGA 器件底部完全填滿,無明顯氣泡,邊緣清晰,無溢膠現象,填充時間小于 3 min,驗證了 BGA 器件可視化導熱絕緣膠的底部填充工藝合理可行。

圖15 玻璃BGA3#器件導熱絕緣膠填充過程視頻截圖4結語

圖15 玻璃BGA3#器件導熱絕緣膠填充過程視頻截圖4結語

通過對國產雙組分高導熱絕緣膠填充理論分析、填充工藝優化研究、圍堰工裝設計優化制作研究以及空洞率 CT 掃描檢測、玻璃 BGA 工藝器件可視化填充工藝驗證,得到以下結論:

(1)影響導熱絕緣膠 BGA 器件底部填充效果的主要因素有導熱絕緣膠的黏度、填充預熱溫度、工裝夾具及真空度等。

(2)導熱絕緣膠經過 15% 丙酮稀釋,60~70℃預熱溫度,裝夾不銹鋼單邊卡扣薄型工裝,采用單邊注膠填充方式,可以實現 BGA 器件底部微孔隙復雜路徑填充。

(3)真空度在 3000 Pa 平衡抽氣處理 10 min,導熱絕緣膠完全填充。加熱固化后,經過工業CT設備掃描檢測,填充空洞率低于 10%,優于空洞率≤15%的指標要求。

(4)采用玻璃基 BGA 工藝器件可以實現導熱絕緣膠可視化填充過程驗證,工藝方法簡便,合理可行。

來源:中國粘膠劑

作者:張晟,張晨暉,劉志丹,金星 西安導航技術研究所

-

材料

+關注

關注

3文章

1190瀏覽量

27232 -

BGA

+關注

關注

4文章

537瀏覽量

46733

發布評論請先 登錄

相關推薦

人工智能機器人關節控制板BGA芯片底部填充用膠方案

電子產品結構與導熱材料解決方案

三防漆進入BGA底部焊盤有影響嗎?有防護措施嗎?

芯片封裝膠underfill底部填充膠點膠工藝基本操作流程

散熱第一步是導熱

底部填充工藝在倒裝芯片上的應用

詳解點膠工藝用途和具體要求?

等離子清洗及點膠軌跡對底部填充膠流動性的影響

底部填充工藝在倒裝芯片上的應用

導熱絕緣膠BGA底部微空間填充工藝研究

導熱絕緣膠BGA底部微空間填充工藝研究

評論