來源|中國膠粘劑作者|左興單位|上海市塑料研究所有限公司原文 |DOI:10.13416/j.ca.2022.10.010

摘要:采用一系列銀粉制備了不同種類的導電膠。通過不同的配方來調配導電膠的黏度,并結合導電膠的相關性能,最終調試得到了 A、B、C三種導電膠。對其黏度、熱穩定性、固化性能、導電導熱性和力學性能進行了研究。研究結果表明:三種導電膠的觸變性均較好,熱分解溫度在 390℃左右,耐溫性較佳,固化溫度都在 220℃左右;三種導電膠的導熱系數分別為 27.31、31.93、29.23 W/(m·K),遠超企標要求[>2 W/(m·K)];制備的三種導電膠在高溫時的拉伸剪切強度相比傳統導電膠要高50%,可充分滿足導電膠的高溫使用條件。綜上所述,三種導電膠的常規性能均能滿足企業標準,性能穩定,可應用于對熱導率要求較高的高精密半導體封裝領域。

關鍵詞:高填充銀粉;微納米銀粉;導電膠;高導熱

00

前言

導電膠是一種主要由樹脂和導電填料組成的特殊膠粘劑,可用于微電子組件、封裝制造工藝中的粘接材料。導電膠與傳統 Sn/Pb 焊料相比,不需要做焊前、焊后清洗工作,沒有鉛類有毒重金屬,有效避免了環境污染;對比焊接施工,樹脂膠粘劑的固化溫度較低,可避免焊接高溫導致的電子元件損傷、熱變形及內應力的形成,可用于熱敏性材料和不可焊接材料的粘接。如果將導電膠加工成漿料,可實現很高的線分辨率,能提供更細間距的能力,適合精細間距元器件組裝,因此導電膠具有加工工序簡單、易操作、可靠性高、對環境友好等優點。

根據導電填料的不同,可以將導電膠分為金屬導電膠和碳系導電膠。金屬系主要包括金粉、銀粉、銅粉、鎳粉等。其中金粉穩定性最好,銅粉成本低廉但易氧化穩定性差,鎳粉成本低廉但導電性和穩定性較差。銀粉由于其導電性好,化學性能穩定,價格相對金粉低而常被用來制備導電膠。銀粉導電膠自 1966年問世以來,已被廣泛應用于半導體集成電路的封裝、液晶顯示屏(LCD)、發光二極管(LED)、有機發光屏(OLED)、印刷電路板(PCB)、壓電晶體等諸多領域。

近年來,部分半導體芯片功率越來越大,同時隨著導電膠技術的發展,中小功率器件可以用高散熱導電膠替代原有焊料工藝。照明用 LED 也正向大功率、高亮度發展,因此,高導熱導電膠的市場需求變得越來越大。普通銀粉由于其自身的局限性,導致其銀粉導電膠的導電導熱不夠高。而微納米級別的片狀銀粉相比于傳統銀粉,對電層間隙填充效果比大顆粒球形銀漿料更加優異,導電導熱效果更好,但因粒徑小、比表面積大很難分散,因此可通過在普通銀粉中添加適量微納米銀粉來提高導電膠的導電和導熱性能。

納米及微納米銀粉由于低溫燒結的特性,在樹脂固化前即可熔化,與其他金屬浸潤連接,形成良好的導電通路。作為高散熱、高導電材料的填充粒子,納米銀和微納米銀粉已被廣泛研究。JIANG 等在原有的導電膠體系中加入少量納米銀粉,即將導電膠體積電阻率大大提升。

本試驗采用可高填充的銀粉,并通過添加一定量的微納米銀粉制備導電膠,制備出了熱導率更高且較易施工的銀基導電膠。它可作為一種高散熱的特種導電膠使用于一些特殊環境,例如有發熱器件需要散熱、同時有一定耐溫要求的芯片粘接、不適用焊料的場合。

01

試驗部分

1.1試驗原料

微納米銀粉,分析純(牌號 SV-006、SV-007、SV-008),上海市塑料研究所有限公司;片狀銀粉(牌號 0295)、高填充銀粉(牌號 P-336),分析純,美國Metalor公司;環氧樹脂,自制。

1.2試驗儀器

DV-Ⅱ+Pro 型錐板黏度計,上海人和科學儀器有限公司;ARV-310 LED 型真空脫泡攪拌機,日本Thinky 公司;SB2233 型直流數字電阻測試儀,上海精密科學儀器有限公司;AG-50 kNE 型萬能電子拉力機,日本島津公司;DSC25 型差示掃描量熱儀(DSC)、Q400型熱重分析儀(TGA),美國TA公司;LFA467型導熱儀,德國耐馳公司。

1.3試驗制備

將特定樹脂、不同銀粉按相應比例混合,初步手動攪拌均勻后,放入自轉公轉攪拌機中,以500 r/min 轉速在 0.2 kPa 壓力下攪拌 5 min。本研究通過一種高填充(即高散熱、低片狀化)的銀粉和三種微納米銀粉制備了 A、B、C 三種高散熱導電膠。由于微納米銀粉比表面積是片狀銀粉 10倍左右,粒徑是片狀銀粉幾分之一,因此很難在樹脂中分散,且隨著比例增加,導電膠黏度快速上升,綜合考慮微納米銀粉只能少量添加。A~C 導電膠的配方如下。

A導電膠:m(特定樹脂)=15%,m(P-336銀粉)=80%,m=(SV-006銀粉)=5%。

B導電膠:m(特定樹脂)=15%,m(P-336銀粉)=80%,m=(SV-007銀粉)=5%。

C導電膠:m(特定樹脂)=15%,m(P-336銀粉)=80%,m=(SV-008銀粉)=5%。

在較高填充量的情況下加入一定比例微納米銀粉,再進一步利用微納米銀粉可在較低溫度(160~240℃)部分熔融,在銀粉之間浸潤連接,形成良好的通路,起到類似焊接作用,以降低熱阻。

1.4測定或表征

(1)固化溫度:采用 DSC 對樣品進行表征(升溫速率為20 K/min,空氣氣氛)。

(2)分解溫度:采用 TGA 對樣品進行表征(升溫速率為20 K/min,氮氣氣氛)。

(3)黏度:采用椎板黏度計分別測量導電膠樣品在5和0.5 r/min時的黏度。

(4)剪切強度:按照 GB/T 7124—2008 標準,采用萬能電子拉力機對樣品進行測定(鋼片基材的尺寸 為 100cm×25cm×0.3cm,施膠面的尺寸為2.5cm×1cm)。

(5)電阻和體積電阻率:按照 GJB 548A—1996標準對樣品進行測定和計算。

(6)導熱系數:采用激光脈沖法對樣品進行測定,試樣尺寸為 10 mm×10 mm,厚度為 1 mm,試樣表面噴涂石墨。

02

結果與討論

2.1導電膠的黏度

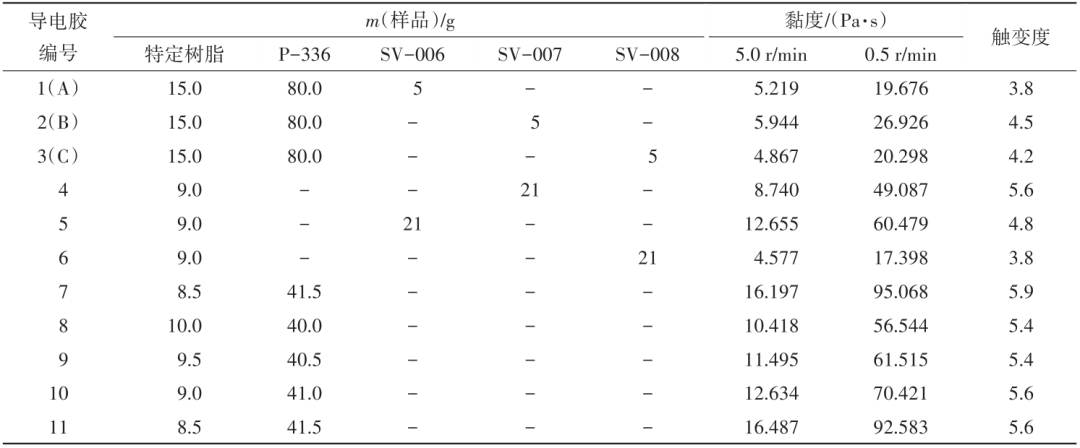

黏度是影響導電膠施工工藝性的重要因素,因此在制備新的導電膠產品時,首先應該考察導電膠的黏度問題。制備的不同種類導電膠的黏度如表 1所示。

表1不同銀粉添加量的導電膠的黏度

通過一系列探究,并結合導電膠后續的各項性能,最終制備出了三種導電膠 A、B、C(分別對應表 1 中配方 1、2、3)。這三種導電膠的黏度適中,在 5.0 r/min 下的黏度在 4~6 Pa·s 之間,觸變度分別為 3.8、4.5 和 4.2,比較適合半導體芯片用導電膠的施工工藝,并具有良好的導電和導熱性能。

2.2導電膠的熱分解行為

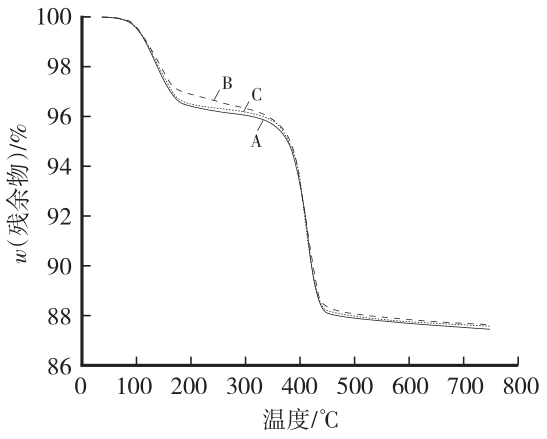

高散熱導電膠一般用于有散熱要求的應用場景,即有高溫環境下使用的需求,因此需要考察所制備導電膠的熱穩定性,結果如圖1所示。

圖1A~C三種導電膠的TGA曲線

由圖 1 可知:A 導電膠在 104.4 ℃時,小分子開始揮發,190.4℃時失重率為 3.57%,與導電膠中助劑(稀釋劑等揮發物質)的含量較為一致 。在391.5℃時,A 導電膠開始發生明顯失重,此時的失重為環氧樹脂的熱分解行為。在467.4℃時,失重率為12.1%。最終殘余物質量分數為 87.37%,為銀粉和碳骨架殘留。

B 導電膠和 C 導電膠的熱分解行為與 A 導電膠基本一致,最終殘留量分別為 87.53% 和 87.52%。通過 TGA 曲線可以看出,樹脂開始大量分解時溫度在 390 ℃左右,表明本研究制備的導電膠具備高散熱導電膠耐高溫的特征。

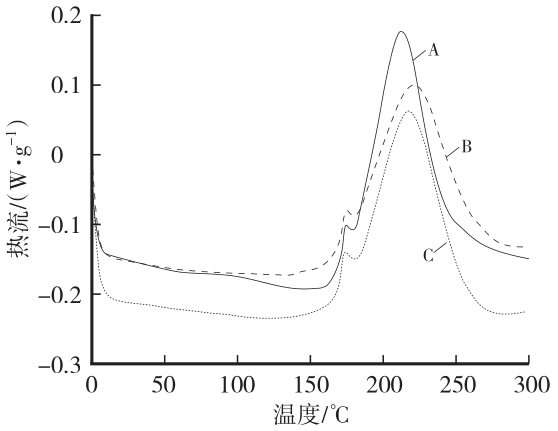

2.3導電膠的固化行為

導電膠的固化行為如圖2所示。由圖 2可知:A導電膠在 170℃時有一個小的放熱峰,為導電膠的預固化。在 218.03℃出現大的放熱峰,此時導電膠開始大量固化。在 300℃保留20 min 以后繼續升溫,可以看出第二遍的 DSC 曲線沒有大的固化放熱峰。初步判定該導電膠的固化溫度為220℃左右。

圖2A~C三種導電膠的DSC曲線

B 導電膠和 C 導電膠的 DSC 曲線與 A 導電膠類似,固化行為幾乎一樣。固化溫度都在 220℃左右。因此后續高散熱導電膠的施工工藝中,可以將導電膠的固化溫度設為220℃。

2.4導電膠的導電導熱性能

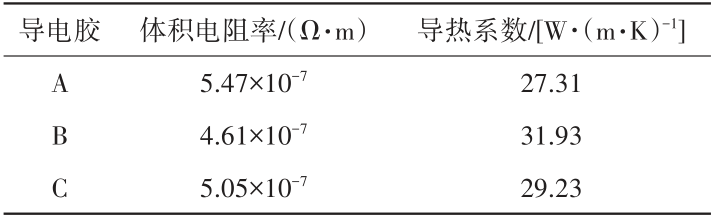

導電膠的導電導熱性能如表2所示。

表2三種導電膠的導電導熱性能

由表 2 可知:A 導電膠的體積電阻率為 5.47×10-7Ω·m,B 導電膠的體積電阻率為 4.61×10-7Ω·m,C 導電膠的體積電阻率為 5.05×10-7Ω ·m。目前我司在售導電膠產品中,體積電阻率數量級大多在 10-6Ω·m,而本課題中制備的導電膠的體積電阻率數量級為 10-7Ω·m。證明該導電膠的導電性能十分優異,在粘接強度較好的前提下,能為半導體封裝中芯片和基座間提供良好的連接導電作用。

三種導電膠的導熱系數分別為 27.31、31.93 和29.23 W/(m·K)。目前我司在售導電膠企標中的導熱系數一般為 2 W/(m·K),而本課題中制備的導電膠的導熱系數高達30 W/(m·K),能充分滿足半導體封裝中對高端導電膠高導熱性能的要求。

2.5導電膠的力學性能

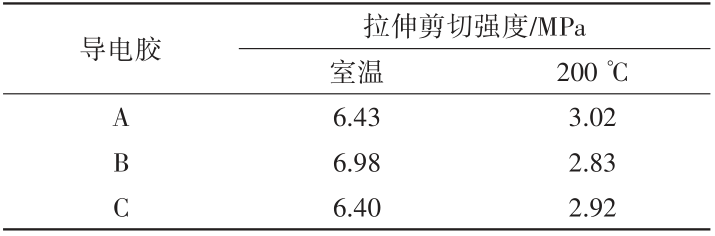

對三種導電膠進行機械性能測試,分別測試了室溫和高溫(200 ℃)下的拉伸剪切強度,結果如表3所示。

表3三種導電膠的拉伸剪切強度

由表 3 可知:A 導電膠室溫下的平均拉伸剪切強度為 6.43 MPa,B 導電膠的平均室溫拉伸剪切強度為 6.98 MPa,C 導電膠的平均室溫拉伸剪切強度是 6.40 MPa。三種導電膠由于配方相近,銀粉類型相近,所以性能幾乎保持一致。高散熱導電膠中銀粉質量分數高達 85%,導電膠的強度由樹脂強度決定,同時也會受到不同銀粉與樹脂結合界面強度影響。

由于本課題中制備的導電膠的樹脂質量分數相對一般傳統導電膠的樹脂含量(質量分數 20%~30%)較低,只有 15%,故此類導電膠的拉伸剪切強度比傳統導電膠的拉伸剪切強度相對較低。但相比同類型高散熱導電膠,本課題制備的高散熱導電膠的拉伸剪切強度較高,符合高散熱導電膠使用時的施工工藝,以及在后續使用過程中能保持粘接性能。

200 ℃時,A 導電膠的平均拉伸剪切強度為3.02 MPa,B 導電膠的平均拉伸剪切強度為2.83 MPa,C 導電膠的平均拉伸剪切強度為2.92 MPa。三種導電膠在高溫時的拉伸剪切強度也幾乎一致。且根據多組數據來看,性能穩定,重復性較高。由于高散熱導電膠的載體作業過程一般溫度較高,故需要導電膠在高溫時也能具有較好的強度。公司在售導電膠高溫拉伸剪切強度為 2 MPa,由此可見,本課題中制備的導電膠在高溫時的拉伸剪切強度相比傳統導電膠要高 50%,可充分滿足導電膠的高溫使用條件。

從表 3 數據綜合來看,該種類型的導電膠在高溫時的拉伸剪切強度說明,該導電膠在高溫時也能保持一定的強度,保持粘接性能,從而保證載體的順利作業。

03

結語

(1)采用一系列銀粉制備了不同種類的導電膠,通過不同的配方來調配導電膠的黏度,并結合導電膠的相關性能,最終調試得到了 A、B、C 三種導電膠。對其黏度、熱穩定性、固化性能、導電導熱性和力學性能進行了研究。

(2)三種導電膠的觸變性均較好,熱分解溫度在 390℃左右,耐溫性較佳,固化溫度都在 220℃左右。

(3)三種導電膠的導熱系數分別為 27.31、31.93和29.23 W/(m·K),遠超企標要求[>2 W/(m·K)]。

(4)制備的三種導電膠在高溫時的拉伸剪切強度分別為 3.02、2.83 和 2.92 MPa,相比傳統導電膠(2 MPa 左右)要高 50%,可充分滿足導電膠的高溫使用條件。

(5)綜上所述,三種導電膠的常規性能均能滿足企業標準,性能穩定,可應用于對熱導率要求較高的高精密半導體封裝領域。

-

材料

+關注

關注

3文章

1190瀏覽量

27232 -

導電膠

+關注

關注

0文章

99瀏覽量

11623

發布評論請先 登錄

相關推薦

利用HDPlas等離子功能化工藝,可增強CGM動態血糖儀微型傳感器性能

新能源汽車動力電池散熱,導熱結構膠粉體是關鍵!

F連接器需使用導電膠嗎

鑫澈電子高可靠性可點膠導熱材料產品介紹

高導熱陶瓷基板,提升性能必備

常見的高導熱陶瓷材料

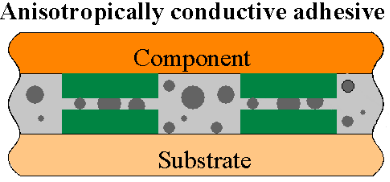

詳解各向異性導電膠的性質及作用有哪些?

2-4W/m·K高導熱灌封膠解決方案,助力動力電池安全運行

微波等離子處理對導電膠可靠性的影響

各向異性導電膠原理 各向異性導電膠的工藝步驟

RFID各向異性導電膠類型和可靠性

高導熱導電膠的制備與性能研究

高導熱導電膠的制備與性能研究

評論