本文要點:

3D 集成電路需要一種方法來連接封裝中垂直堆疊的多個裸片

由此,與制造工藝相匹配的硅通孔(Through-Silicon Vias,TSV)設計應運而生

硅通孔設計有助于實現更先進的封裝能力,可以在封裝的不同部分混用不同的通孔設計

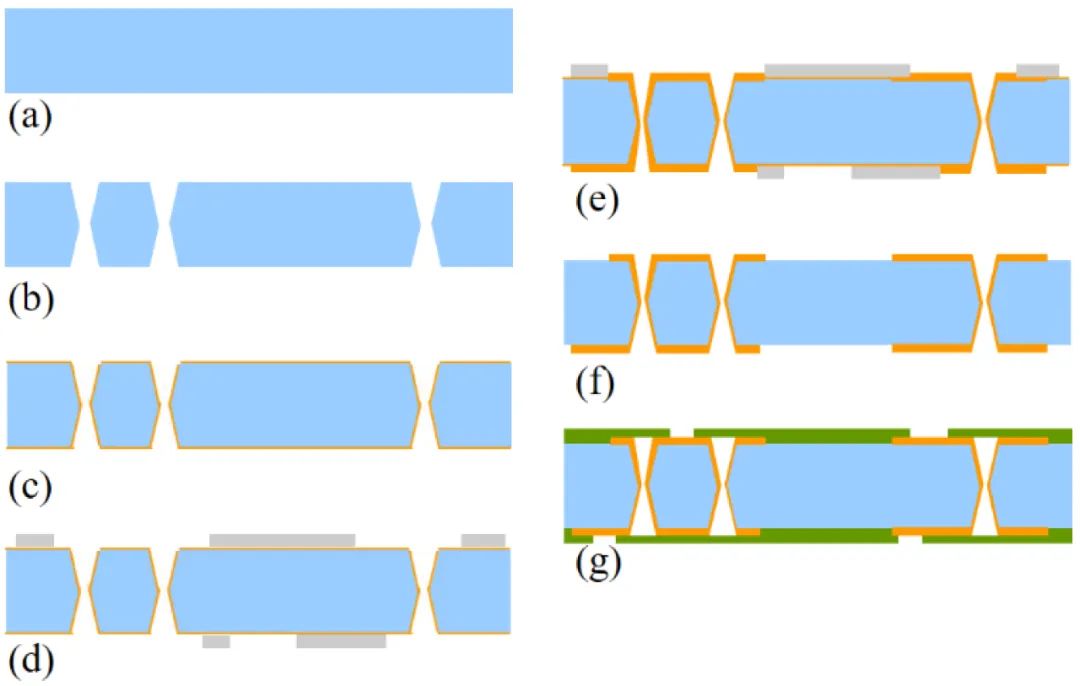

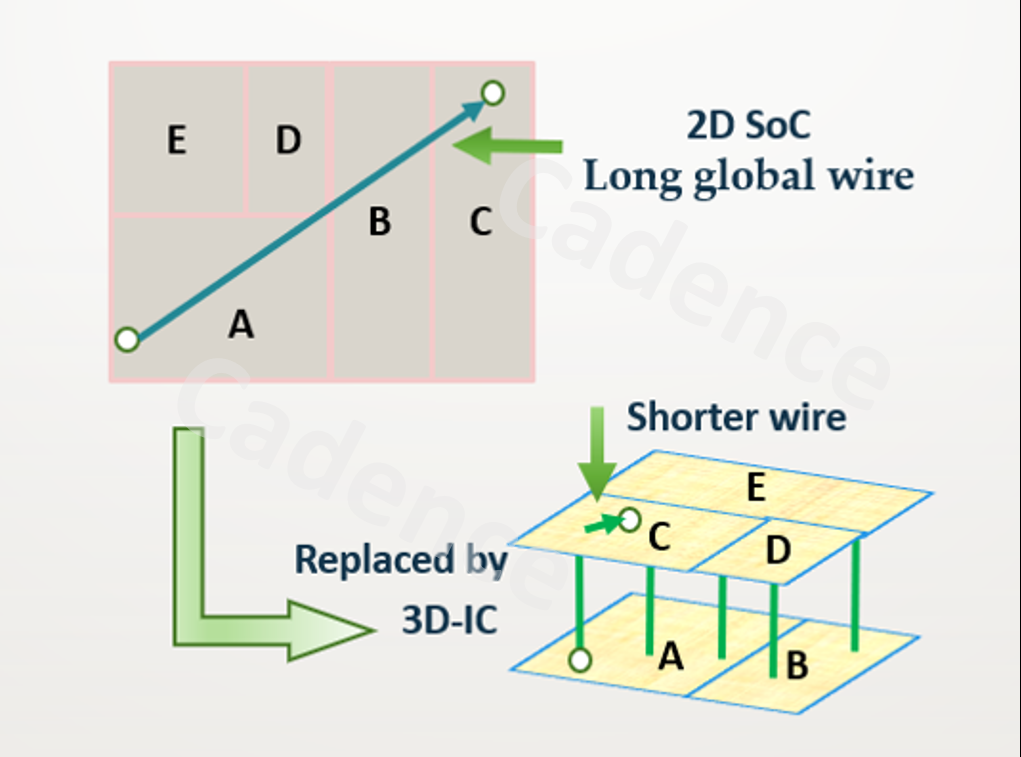

3D 集成電路或2.5D 封裝方法,以及新的處理器和 ASIC,都依賴于以某種方式來連接封裝上相互堆疊的裸片。硅通孔是一種主要的互連技術,用于在 2.5D/3D 封裝中通過中介層、基板、電源和堆疊的裸片間提供電氣連接。這些通孔提供了與 PCB 中相同的互連功能,但設計方法完全不一樣,需要根據它們在制造過程中的不同來設計。

如今,現代集成電路較常使用單一樣式的硅通孔,這是因為用于裸片堆疊互連的沉積工藝較難實現。盡管在實現方面沒有太多的靈活性,但硅通孔使 2.5D 封裝和堆疊式集成電路的規模逐步縮小,在bump 數量增多的情況下,依然可以使bump的中體尺寸變小。在我們為設計選擇硅通孔樣式之前,需要考慮制造工藝以及硅通孔在制造中的困難。

硅通孔設計

3D 集成封裝基于裸片與中介層之間的垂直互連

硅通孔有三種設計樣式,用于連接中介層上堆疊的 3D 裸片,需要根據制造過程中的實現情況來選擇這些堆疊。硅通孔結構一般用于集成了堆疊邏輯和存儲器的 2.5D/3D 集成系統級封裝。由于高帶寬存儲器占用了大量的封裝基板面積,針對這些部分使用硅通孔有諸多好處,可以沿著垂直堆疊的方向提供裸片之間的連接。

在 3D 集成電路中使用

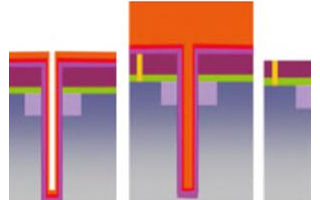

硅通孔可以放置在 3D 集成電路中使用的裸片-裸片/裸片-晶圓工藝中,以定義通過基板和 I/O 的連接。下圖是以三種樣式實現的硅通孔截面示意圖。在這些圖中,通孔提供了一個長的垂直連接,垂直橫跨基板,并可進入多個裸片層。

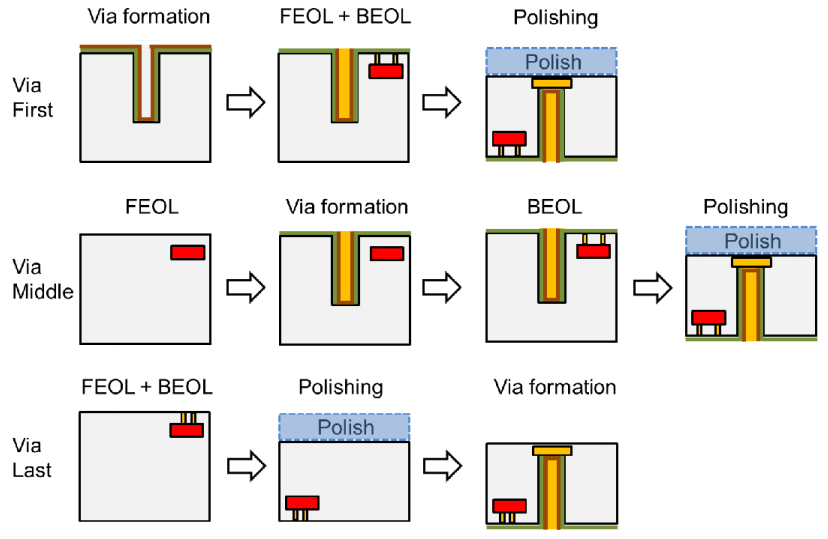

3D 集成電路中的硅通孔可以采用三種方法進行設計和放置:

硅通孔的先通孔、中通孔和后通孔工藝

先通孔

先制作通孔,然后再將元件或鍵合裸片擺放在中介層上。首先,在通孔中沉積金屬,然后覆蓋結構的頂部。堆疊裸片之間的金屬化連接,用于連接基板層并完成與硅通孔的連接。

放置通孔需要在金屬化之前、擺放電路之后進行。在堆疊過程中,通孔結構要達到不同的層,并提供層之間的連接。盲孔、埋孔和通孔版本的硅通孔可以在這個過程中輕松放置。

中通孔

后通孔

顧名思義,通孔是在堆疊和金屬化之后形成的,也叫做背面硅通孔。在這個過程中,將一個長的通孔結構沿著封裝放置并穿過基板。該過程不影響金屬化,也不需要在晶圓減薄過程中納入顯現 (reveal) 工藝。

用于在硅片上形成這些硅通孔的主要活性離子蝕刻工藝,是使用六氟化硫 (SF6) 和 C4F8 鈍化的 Bosch 蝕刻工藝。雖然非常大的孔可以由蝕刻掩膜定義并通過這種工藝形成,但蝕刻率對孔的長寬比非常敏感。在蝕刻之后,利用銅的電化學沉積來形成種子層,并通過電鍍堆積出孔的結構。

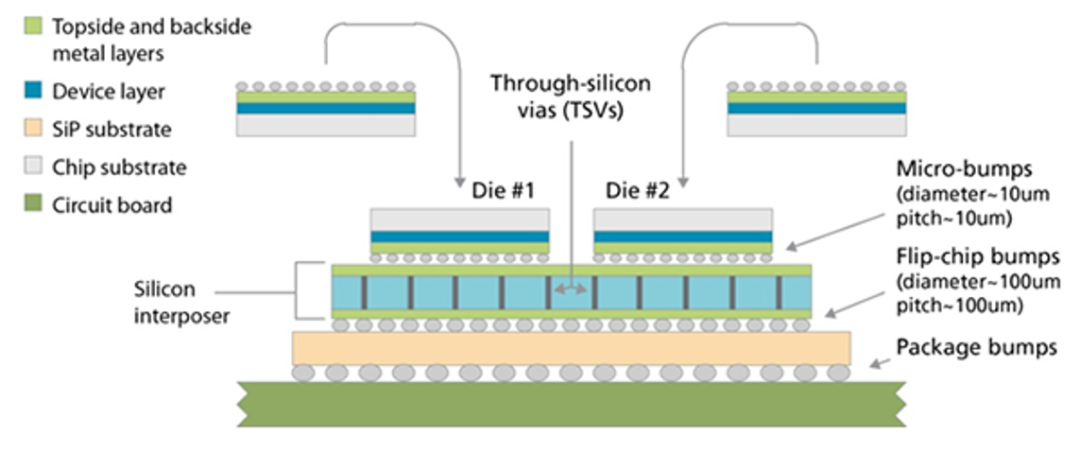

在中介層和晶圓級封裝中使用

硅通孔也可用于中介層,將多個芯片或堆疊的裸片連接成 2.5D 封裝。擺放在中介層上的單個芯片可以是單片集成電路或硅上堆疊裸片,每個都有自己的硅通孔。這些堆疊的元件也可以是細間距 BGA/倒裝芯片封裝中的非標準元件,直接粘合在中介層的金屬焊盤上。然后,中介層利用倒裝芯片 bump 安裝到封裝基板上,如下圖所示:

硅中介層上的 2.5D 集成封裝

中介層中硅通孔的制造工藝與單片或裸片堆疊 3D 集成電路(見上文)的制造工藝基本相同,涉及類似的蝕刻和堆積工藝。這種工藝也可以直接在芯片的晶圓上制造通孔和形成封裝,稱為晶圓級封裝。然后,這些晶圓級封裝可以粘合到異構 3D 集成電路上,或者可以形成 bump,直接安裝到 2.5D 封裝中使用的中介層上。

硅通孔對信號完整性有何影響

按照集成電路的尺寸標準,硅通孔的結構非常大,并且長寬比較高,因此在選擇硅通孔時要格外關注成本,因為這些大型結構需要更長的加工時間。此外,其直徑可以達到幾微米,且可能帶有扇形輪廓,會帶來可靠性問題。然而,盡管制造復雜性有所增加,但考慮到信號和電源完整性,依然利大于弊,包括:

電源損耗更低,因為硅通互連比水平通道要短

沿著互連長度的寄生效應更小

由于寄生電容更少,信號轉換更快

對繼續進行 3D 集成和異構集成來說是十分必要的

如果 VLSI 設計師想為專門的應用開發更先進的元件,就需要在物理布局中設計硅通孔,并運行基本的信號仿真來驗證電氣行為。

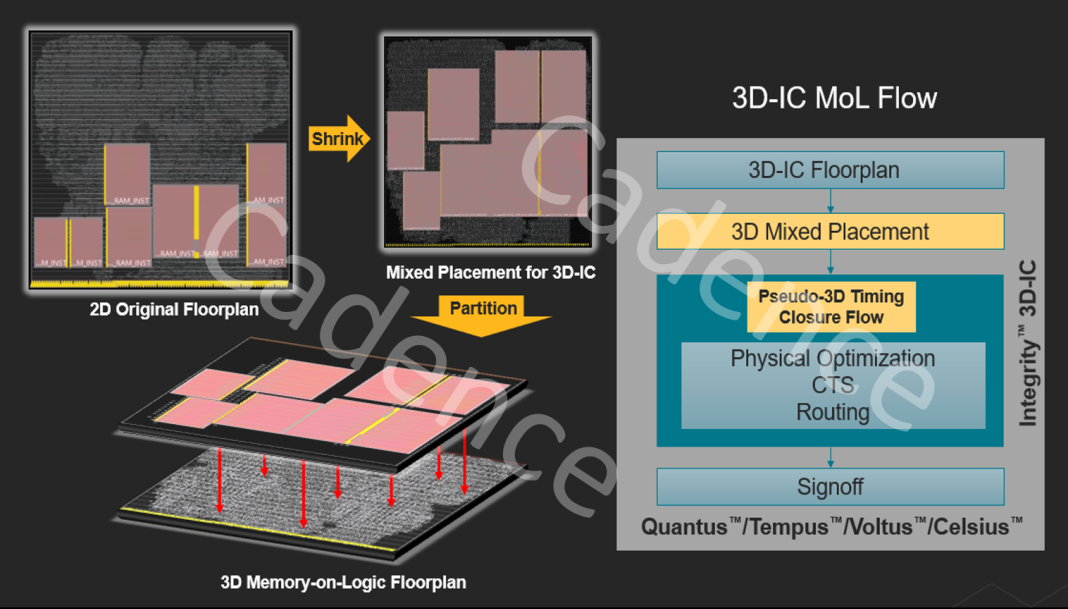

如果想在設計中實現 2.5D/3D 封裝的所有優勢,請使用 Cadence 的全套系統分析工具。VLSI 設計師可以將多個特征模塊集成到新的設計中,并定義中介層連接,實現持續集成和擴展。強大的場求解器提供全套軟件仿真功能,與電路設計和 PCB layout 軟件集成,打造了一個完整的系統設計工具包,適用于各類應用和各種復雜程度的設計。

-

集成電路

+關注

關注

5381文章

11385瀏覽量

360858

發布評論請先 登錄

相關推薦

一文了解硅通孔(TSV)及玻璃通孔(TGV)技術

Samsung 和Cadence在3D-IC熱管理方面展開突破性合作

借助云計算加速3D-IC可靠性的機械應力模擬

硅通孔技術可靠性技術概述

3D-IC 以及傳熱模型的重要性

技術資訊 I 3D-IC 中 硅通孔TSV 的設計與制造

技術資訊 I 3D-IC 中 硅通孔TSV 的設計與制造

評論