方鯤1,2劉康1,2李玫2喬治3徐堅(jiān)41. 北京熱塑性復(fù)合材料工程技術(shù)研究所2. 北京納盛通新材料科技有限責(zé)任公司3. 中化集團(tuán)塑料公司4. 深圳大學(xué)

Marelli開發(fā)的一種先進(jìn)的片材壓縮模制懸架(ASMC)懸架轉(zhuǎn)向節(jié),并獲得2020年Altair Enlighten Awards的輕量化大獎(jiǎng)。

復(fù)合材料經(jīng)常被用于賽車運(yùn)動(dòng)和小批量高端、豪華汽車中,而且大多傾向于使用連續(xù)碳纖維材料。從2021到2022年,在這兩個(gè)領(lǐng)域都得到了持續(xù)性的增長。對(duì)于成本較為敏感的中、高批量生產(chǎn)的車型,復(fù)合材料主要通過連續(xù)玻璃纖維增強(qiáng)聚合物(GFRP)以及短切纖維模塑復(fù)合材料,包括片狀模塑料(SMC)車身面板和框架、團(tuán)狀模塑膠(BMC)殼體和支撐結(jié)構(gòu)以及用于保險(xiǎn)杠框架、升降門和座椅結(jié)構(gòu)的注塑熱塑性塑料等方面的應(yīng)用持續(xù)保持穩(wěn)步的增長,根據(jù)Stratview Research 2019年11月的一份報(bào)告,復(fù)合材料在汽車中的頂級(jí)應(yīng)用按體積順序?yàn)榘l(fā)動(dòng)機(jī)罩下部件、外部和內(nèi)部。另一個(gè)增長的市場是懸架部件和驅(qū)動(dòng)軸。除板簧外,還包括:

用于Ram1500半噸皮卡的混合玻璃纖維復(fù)合材料/鋁上部控制臂,由Stellantis和一級(jí)供應(yīng)商Iljin Group共同開發(fā);

福特汽車公司使用SMC和預(yù)浸料開發(fā)的后懸架轉(zhuǎn)向節(jié);

Marelli開發(fā)的高級(jí)SMC轉(zhuǎn)向節(jié);

Saint Jean Industries公司使用Hexcel的預(yù)浸料制成的混合碳纖維/鋁懸架轉(zhuǎn)向節(jié);

Shape Machining公司在鋁上壓制成型的碳纖維/環(huán)氧樹脂懸掛;

IFA復(fù)合材料公司開發(fā)的CFRP平穩(wěn)桿;

Williams Advanced Engineering公司使用回收碳纖維和新開發(fā)的RACETRAK工藝,在90秒內(nèi)成型CFRP叉臂懸掛;

- 拱形、多功能單向(UD)玻璃纖維/環(huán)氧樹脂前軸“葉片”,包括懸架、防振動(dòng)/噪音和防側(cè)傾;

- Dynexa公司開發(fā)的CFRP傳動(dòng)軸;

2021宣布的最著名的懸掛結(jié)構(gòu)之一是由Rassini(Piedras Negras,墨西哥)為MY 2021福特F-150皮卡車開發(fā)的碳纖維后懸掛系統(tǒng)(上圖)。該高負(fù)載部件由Rassini使用樹脂轉(zhuǎn)移模塑(RTM)制造,用Hexion的EPIKOTE樹脂TRAC 06150和EPIKURE固化劑TRAC 0650環(huán)氧樹脂系統(tǒng)制作的玻璃纖維增強(qiáng)件。根據(jù)Hexion發(fā)布的信息,EPIKOTE樹脂TRAC 06720粘合劑對(duì)于織物穩(wěn)定和織物層的大方向疊層的自動(dòng)預(yù)成型至關(guān)重要,并且與快速固化樹脂系統(tǒng)完全兼容。在外觀方面,超輕量SMC仍然低于1.0克/立方厘米(g/cc),碳纖維也在取得了很大進(jìn)展,Polynt Composites、AOC和Teijin Automotive Technologies在過去幾年都增加了新的SMC生產(chǎn)線,所有這些都有能力制造碳纖維SMC。Polynt還將Polynt RECarbon再生纖維SMC引入其產(chǎn)品系列,以及UDCarbon和TXTCarbon化合物,分別采用UD和織物增強(qiáng)材料。這些產(chǎn)品的潛力可以在Magna International和福特汽車公司完成的前副車架開發(fā)項(xiàng)目中看到,該項(xiàng)目使用局部增強(qiáng)和共成型的短切碳纖維SMC,以及由碳纖維0°/90°無卷曲織物(NCF)制成的SMC貼片。該SMC結(jié)構(gòu)的副車架必須能夠承受大載荷,支撐發(fā)動(dòng)機(jī)和底盤部件,包括轉(zhuǎn)向器和支撐車輪的下擺臂。雖然只是一個(gè)開發(fā)部分,但它實(shí)現(xiàn)了82%的零件減量,用兩個(gè)壓縮成型的復(fù)合材料部件和六個(gè)包覆成型不銹鋼插件替換了54個(gè)沖壓鋼零件,同時(shí)34%的輕量化。 01電池外殼汽車復(fù)合材料的另一個(gè)重要推動(dòng)力是全球推行的2050年實(shí)現(xiàn)零排放,這將促進(jìn)電動(dòng)汽車(EV)的開發(fā)和生產(chǎn)的大幅度增加。2020年9月,加利福尼亞州宣布,將要求該州銷售的所有新乘用車和卡車在2035年前實(shí)現(xiàn)無排放。與此同時(shí),歐盟提出了2030年的目標(biāo),將新車二氧化碳減排目標(biāo)設(shè)定為37.5%。BloombergNEF先進(jìn)材料負(fù)責(zé)人朱莉婭·阿特伍德在IACMI 2020年秋季成員會(huì)議上表示,到2025年,電動(dòng)汽車的平均價(jià)格預(yù)計(jì)將降至內(nèi)燃機(jī)(ICE)汽車的價(jià)格以下。她預(yù)測,到2037年,全球電動(dòng)汽車銷量將超過ICE汽車,到2050年將達(dá)到5000萬輛/年。動(dòng)力總成技術(shù)中范式轉(zhuǎn)變?cè)诖笠?guī)模引入對(duì)堅(jiān)固的電池外殼系統(tǒng)的需求,該系統(tǒng)能夠滿足嚴(yán)格的機(jī)械和沖擊要求,以及在電池起火時(shí)保護(hù)車輛乘員的防火、防煙和毒性性能。此外,由于電池組給車輛增加了很大的重量,因此要求盡可能的減輕外殼的重量。由于所有這些原因,復(fù)合材料在電池外殼應(yīng)用中被證明是非常有利的,并且這些結(jié)構(gòu)正在為復(fù)合材料在地面運(yùn)輸中,諸如汽車、卡車、公共汽車和其他車輛中的使用提供了主要機(jī)會(huì)。

01電池外殼汽車復(fù)合材料的另一個(gè)重要推動(dòng)力是全球推行的2050年實(shí)現(xiàn)零排放,這將促進(jìn)電動(dòng)汽車(EV)的開發(fā)和生產(chǎn)的大幅度增加。2020年9月,加利福尼亞州宣布,將要求該州銷售的所有新乘用車和卡車在2035年前實(shí)現(xiàn)無排放。與此同時(shí),歐盟提出了2030年的目標(biāo),將新車二氧化碳減排目標(biāo)設(shè)定為37.5%。BloombergNEF先進(jìn)材料負(fù)責(zé)人朱莉婭·阿特伍德在IACMI 2020年秋季成員會(huì)議上表示,到2025年,電動(dòng)汽車的平均價(jià)格預(yù)計(jì)將降至內(nèi)燃機(jī)(ICE)汽車的價(jià)格以下。她預(yù)測,到2037年,全球電動(dòng)汽車銷量將超過ICE汽車,到2050年將達(dá)到5000萬輛/年。動(dòng)力總成技術(shù)中范式轉(zhuǎn)變?cè)诖笠?guī)模引入對(duì)堅(jiān)固的電池外殼系統(tǒng)的需求,該系統(tǒng)能夠滿足嚴(yán)格的機(jī)械和沖擊要求,以及在電池起火時(shí)保護(hù)車輛乘員的防火、防煙和毒性性能。此外,由于電池組給車輛增加了很大的重量,因此要求盡可能的減輕外殼的重量。由于所有這些原因,復(fù)合材料在電池外殼應(yīng)用中被證明是非常有利的,并且這些結(jié)構(gòu)正在為復(fù)合材料在地面運(yùn)輸中,諸如汽車、卡車、公共汽車和其他車輛中的使用提供了主要機(jī)會(huì)。

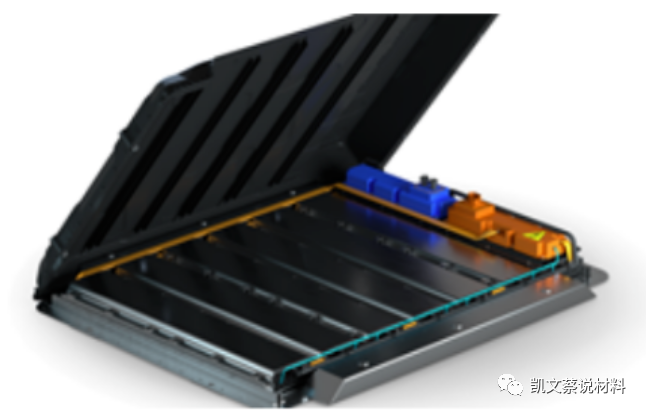

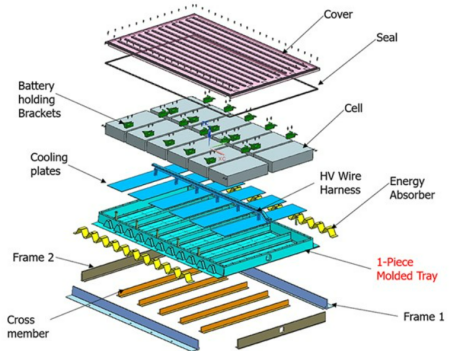

組裝完成的電池外殼

在2020至2021期間,多家材料供應(yīng)商、汽車制造商和復(fù)合材料制造商宣布了電動(dòng)汽車用電池外殼解決方案。例如,Evonik Industries(德國埃森)于2021年2月報(bào)告稱,它正與合作伙伴組成的財(cái)團(tuán)開發(fā)一種更輕、更具成本效益的高壓電池外殼,使用玻璃纖維增強(qiáng)環(huán)氧SMC的電動(dòng)出行解決方案。整體電池系統(tǒng)概念旨在為汽車行業(yè)提供一種更安全、更節(jié)能的替代方案,以取代金屬或價(jià)格更高的碳纖維增強(qiáng)塑料(CFRP)。聯(lián)合體包括Evonik Industries、Forward Engineering(德國慕尼黑)、電池技術(shù)專家LION Smart(德國加興)、組件制造商Lorenz Kunststofftechnik(德國沃倫霍斯特)、工程服務(wù)和業(yè)務(wù)發(fā)展專家Vestaro(慕尼黑,贏創(chuàng)和Forward工程的合資企業(yè))、EV電池外殼和其他汽車結(jié)構(gòu)的全球制造商MINTH(中國嘉興市)。聯(lián)合體開發(fā)的復(fù)合電池外殼概念可用于三種電池規(guī)格:65千瓦時(shí)(kWh)、85千瓦時(shí)和120千瓦時(shí),用于各種車輛尺寸和等級(jí)。

IDI Composites International采用FLAMEVEX制造的EV電池外殼

2020年,IDI Composites International(美國印第安納州諾布爾斯維爾)推出了FLAMEVEX,這是一個(gè)新的纖維增強(qiáng)材料和樹脂家族,專門用于制造電動(dòng)汽車和新能源汽車(NEV)市場的電池外殼系統(tǒng)。FLAMEVEX系列產(chǎn)品包括短切玻璃纖維與不飽和聚酯(UPR)或UPR與乙烯基酯的組合,已通過嚴(yán)格的中國標(biāo)準(zhǔn)GB/T31467.3測試(電動(dòng)汽車用鋰離子動(dòng)力蓄電池包和系統(tǒng)安全性要求與測試方法)。IDI表示,F(xiàn)LAMEVEX為設(shè)計(jì)師提供了一種堅(jiān)固、輕便、經(jīng)濟(jì)高效的替代材料,以取代傳統(tǒng)上用于封裝電動(dòng)汽車和新能源汽車電池組的鋼和鋁材料。2021年8月,德國專業(yè)化學(xué)品公司Lanxess和韓國汽車零部件公司INFAC宣布聯(lián)合開發(fā)一種電池外殼。INFAC專門從事汽車控制電纜、執(zhí)行器、天線和電池組,它使用Lanxess的Durethan BKV30FN04,以滿足嚴(yán)格的機(jī)械和化學(xué)性能要求。無鹵阻燃玻璃纖維增強(qiáng)聚酰胺6(PA6)材料具有優(yōu)化的阻燃和電氣性能。Lanxess指出,該材料具有高度可加工性,能夠集成外殼組件所需的復(fù)雜功能,從而減少零件數(shù)量,簡化組裝過程,減輕重量。2021年,該外殼已在韓國OEM批量生產(chǎn)用于某電動(dòng)汽車上。 CSP的多材料電池外殼展示了包括組裝,以多種材料生產(chǎn)電池外殼所需的所有組件的能力許多復(fù)合電池外殼通常使用金屬底座,電池單元安裝在金屬底座上,頂部用復(fù)合材料的電池蓋。2020年末,帝人汽車技術(shù)公司(前身為美國密歇根州奧本山大陸結(jié)構(gòu)塑料公司)和母公司帝人有限公司(日本東京)宣布開發(fā)全套多材料電池外殼,在下托盤和上蓋中使用復(fù)合材料。帝人汽車技術(shù)公司執(zhí)行董事休·福蘭表示:“作為我們新的高級(jí)技術(shù)中心的初始項(xiàng)目之一,我們用生產(chǎn)模具鋼(P-20)設(shè)計(jì)和制造模具工具,然后我們開始制定不同的材料和獨(dú)特的工藝,不僅增強(qiáng)模具,還增強(qiáng)零件本身。”。“我們一直在進(jìn)行廣泛的測試。我們?cè)谌毡镜腉H Craft進(jìn)行了自己的碰撞測試,因此我們對(duì)不同的車架進(jìn)行了評(píng)估,并對(duì)箱體設(shè)計(jì)進(jìn)行了一些修改,包括增加一些筋骨以增加更多的結(jié)構(gòu)。”帝人還與供應(yīng)商合作開發(fā)了不同的預(yù)制件和玻璃纖維材料,以添加到箱體中,電池供應(yīng)商也能夠測試整個(gè)外殼的熱失控要求,并在負(fù)載下進(jìn)行評(píng)估。除電池外,外殼本身至少包括三個(gè)結(jié)構(gòu)部件:相對(duì)較薄的復(fù)合材料頂蓋、較厚且更具結(jié)構(gòu)的復(fù)合材料底托盤和金屬梯形框架,以在箱體內(nèi)部為電池提供額外支撐。帝人還開發(fā)了一種吸能結(jié)構(gòu)泡沫內(nèi)部框架,可用于更高的碰撞保護(hù)。同樣在2020年末,TRB Lightweight Structures(英國亨廷頓TRB)在美國肯塔基州啟動(dòng)了電動(dòng)客車復(fù)合電池外殼生產(chǎn)工廠。此外,TRB與美國豐田通商(美國紐約州)合資使用碳纖維預(yù)浸料,通過自動(dòng)切割和壓縮成型,每11分鐘生產(chǎn)一個(gè)外殼,每年生產(chǎn)多達(dá)40000個(gè)電池外殼。

CSP的多材料電池外殼展示了包括組裝,以多種材料生產(chǎn)電池外殼所需的所有組件的能力許多復(fù)合電池外殼通常使用金屬底座,電池單元安裝在金屬底座上,頂部用復(fù)合材料的電池蓋。2020年末,帝人汽車技術(shù)公司(前身為美國密歇根州奧本山大陸結(jié)構(gòu)塑料公司)和母公司帝人有限公司(日本東京)宣布開發(fā)全套多材料電池外殼,在下托盤和上蓋中使用復(fù)合材料。帝人汽車技術(shù)公司執(zhí)行董事休·福蘭表示:“作為我們新的高級(jí)技術(shù)中心的初始項(xiàng)目之一,我們用生產(chǎn)模具鋼(P-20)設(shè)計(jì)和制造模具工具,然后我們開始制定不同的材料和獨(dú)特的工藝,不僅增強(qiáng)模具,還增強(qiáng)零件本身。”。“我們一直在進(jìn)行廣泛的測試。我們?cè)谌毡镜腉H Craft進(jìn)行了自己的碰撞測試,因此我們對(duì)不同的車架進(jìn)行了評(píng)估,并對(duì)箱體設(shè)計(jì)進(jìn)行了一些修改,包括增加一些筋骨以增加更多的結(jié)構(gòu)。”帝人還與供應(yīng)商合作開發(fā)了不同的預(yù)制件和玻璃纖維材料,以添加到箱體中,電池供應(yīng)商也能夠測試整個(gè)外殼的熱失控要求,并在負(fù)載下進(jìn)行評(píng)估。除電池外,外殼本身至少包括三個(gè)結(jié)構(gòu)部件:相對(duì)較薄的復(fù)合材料頂蓋、較厚且更具結(jié)構(gòu)的復(fù)合材料底托盤和金屬梯形框架,以在箱體內(nèi)部為電池提供額外支撐。帝人還開發(fā)了一種吸能結(jié)構(gòu)泡沫內(nèi)部框架,可用于更高的碰撞保護(hù)。同樣在2020年末,TRB Lightweight Structures(英國亨廷頓TRB)在美國肯塔基州啟動(dòng)了電動(dòng)客車復(fù)合電池外殼生產(chǎn)工廠。此外,TRB與美國豐田通商(美國紐約州)合資使用碳纖維預(yù)浸料,通過自動(dòng)切割和壓縮成型,每11分鐘生產(chǎn)一個(gè)外殼,每年生產(chǎn)多達(dá)40000個(gè)電池外殼。 02碳纖維輪轂第一個(gè)完全商業(yè)化用于汽車工業(yè)的碳纖維輪轂是由carbon Revolution(澳大利亞)生產(chǎn)的,于2008年推向市場。2015年,carbon Involution為福特野馬謝爾比GT350R推出了碳纖維輪轂。然而,這些車輪每臺(tái)售價(jià)15000美元,并不適合批量生產(chǎn)車輛。從那時(shí)起,各種汽車復(fù)合材料制造商一直在追求材料和工藝接合,以使碳纖維車輪在成本和性能上與鍛造和鑄造鋁車輪能夠競爭。

02碳纖維輪轂第一個(gè)完全商業(yè)化用于汽車工業(yè)的碳纖維輪轂是由carbon Revolution(澳大利亞)生產(chǎn)的,于2008年推向市場。2015年,carbon Involution為福特野馬謝爾比GT350R推出了碳纖維輪轂。然而,這些車輪每臺(tái)售價(jià)15000美元,并不適合批量生產(chǎn)車輛。從那時(shí)起,各種汽車復(fù)合材料制造商一直在追求材料和工藝接合,以使碳纖維車輪在成本和性能上與鍛造和鑄造鋁車輪能夠競爭。

2021年8月,Bucci Composites SpA(意大利)宣布為英國汽車制造商Bentley的Bentayga SUV開發(fā)22英寸全碳纖維輪轂。據(jù)說是迄今為止制造的最大的全碳纖維輪轂,它是通過高壓RTM(HP-RTM)制造的,每個(gè)車輪可減輕6公斤的重量。Bucci Composites表示,更輕的車輪可減少轉(zhuǎn)動(dòng)慣量,這意味著可以得到更大的加速度、更短的制動(dòng)距離和更好的車輛操控性。

2021秋季,在美國德克薩斯州達(dá)拉斯舉行的CAMX 2021貿(mào)易展上,越野車、賽車和售后汽車輪轂的設(shè)計(jì)師和制造商Vision Wheel(美國阿拉巴馬州)推出了其最新的碳纖維輪轂,該輪轂是與IDI Composites International和復(fù)合材料編織公司A&P Technology(美國俄亥俄州)合作開發(fā)的。Vision Wheel碳纖維輪轂采用IDI的Ultrium U660(一種基于碳纖維的復(fù)合材料)制造,輻條采用A&P提供的編織預(yù)制件制造,整個(gè)車輪通過壓模成型工藝完成。 03更高的產(chǎn)量和持續(xù)性盡管市場正在從內(nèi)燃機(jī)(ICE)汽車逐步轉(zhuǎn)向電動(dòng)汽車,但內(nèi)燃機(jī)汽車的生產(chǎn)完全停止還需要十多年的時(shí)間。與此同時(shí),汽車制造商仍然在繼續(xù)尋找提高汽車效率的方法。這意味著復(fù)合材料必須提供極具吸引力的價(jià)值,以激勵(lì)汽車制造商放棄傳統(tǒng)(和更熟悉的)材料和工藝。2021的各種公告表明,原始設(shè)備制造商和供應(yīng)鏈似乎認(rèn)為復(fù)合材料的應(yīng)用前景廣闊。

03更高的產(chǎn)量和持續(xù)性盡管市場正在從內(nèi)燃機(jī)(ICE)汽車逐步轉(zhuǎn)向電動(dòng)汽車,但內(nèi)燃機(jī)汽車的生產(chǎn)完全停止還需要十多年的時(shí)間。與此同時(shí),汽車制造商仍然在繼續(xù)尋找提高汽車效率的方法。這意味著復(fù)合材料必須提供極具吸引力的價(jià)值,以激勵(lì)汽車制造商放棄傳統(tǒng)(和更熟悉的)材料和工藝。2021的各種公告表明,原始設(shè)備制造商和供應(yīng)鏈似乎認(rèn)為復(fù)合材料的應(yīng)用前景廣闊。

2021年10月,由英國政府資助的研究項(xiàng)目-TUCANA、AOC AG(瑞士)和Astar(西班牙)宣布開發(fā)一種基于Daron聚氨酯混合技術(shù)的新型SMC,該技術(shù)能夠在工業(yè)規(guī)模上生產(chǎn)具有環(huán)氧樹脂CF-SMC機(jī)械性能的短切碳纖維模塑件,以及具備UPR和乙烯基酯樹脂SMC的制造容易性。CF-SMC共同支持開發(fā)具有低密度、E-coat能力和低排放的汽車結(jié)構(gòu)零部件,同時(shí)保持復(fù)合材料典型的設(shè)計(jì)靈活性。它還將與Zoltek(美國密蘇里州)的低成本分束纖維結(jié)合使用。同樣是在10月,Carbon Truck&Trailer GmbH(德國)宣布安裝iPul拉擠系統(tǒng)(如上圖),用于生產(chǎn)客車、小型卡車和移動(dòng)房屋等車輛的高負(fù)載部件輕型碳纖維增強(qiáng)塑料型材系列。新的拉擠系統(tǒng)由Pultrex(英國勞福德KraussMaffei子公司)交付,并根據(jù)Carbon TT的要求量身定制,每年為大約70000輛汽車底盤型材零件。

2019年雪佛蘭為Silverado皮卡設(shè)計(jì)開發(fā)了熱塑性復(fù)合材料/金屬保險(xiǎn)杠支架。與標(biāo)準(zhǔn)相比,這對(duì)注塑混合動(dòng)力支架的質(zhì)量降低了2.5千克/輛。由于質(zhì)量分解效應(yīng),較輕的保險(xiǎn)杠拐角使得保險(xiǎn)杠安裝支架和其他部件的尺寸減小,因此前保險(xiǎn)杠系統(tǒng)的總質(zhì)量比即將推出的車型減少了7.3千克。Advanced Composites Products & Technology Inc.(ACPT)公司宣布將開發(fā)新技術(shù)以加速碳纖維復(fù)合材料在汽車驅(qū)動(dòng)軸上的應(yīng)用。ACPT表示,增加傳動(dòng)軸產(chǎn)量的原因是需求增加,這是由于碳纖維傳動(dòng)軸與金屬傳動(dòng)軸相比具有獨(dú)特的混合性能,如更高的扭矩能力、更高的轉(zhuǎn)速能力、更好的可靠性、更輕的重量,由于在高沖擊時(shí)傾向于分解成相對(duì)無害的碳纖維,并且降低了噪音、振動(dòng)和不平順性(NVH),從而提高了安全性。ACPT從Roth Composite Machinery(德國)引進(jìn)了一種具有多個(gè)纏繞架的雙軸自動(dòng)纖維纏繞系統(tǒng),而且采用由Globe Machine Manufacturing公司(美國華盛頓州)設(shè)計(jì)的半自動(dòng)芯軸處理系統(tǒng)。

-

材料

+關(guān)注

關(guān)注

3文章

1190瀏覽量

27232

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

碳/碳復(fù)合材料的優(yōu)點(diǎn)有哪些

復(fù)合板沖擊定位測試解決方案

高絕緣散熱材料 | 石墨片氮化硼散熱膜復(fù)合材料

射頻功率放大器在紡織復(fù)合材料研究中的應(yīng)用

5G輕量化網(wǎng)關(guān)是什么

搪瓷釜脫瓷嚴(yán)重漏介質(zhì),用高分子復(fù)合材料輕松修補(bǔ)

用量占比超90%,碳纖維復(fù)合材料成打造eVTOL首選

用于制造紫外超構(gòu)表面的定制化高折射率納米復(fù)合材料

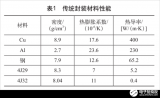

電子封裝用金屬基復(fù)合材料加工制造的研究進(jìn)展

復(fù)合材料有哪些種類 復(fù)合材料有什么優(yōu)點(diǎn)

熱沉用高導(dǎo)熱碳/金屬復(fù)合材料研究進(jìn)展

超高導(dǎo)熱氮化硼在3D打印復(fù)合材料中的優(yōu)勢

塑性碳纖維復(fù)合材料在筆記本電腦外殼中的應(yīng)用

纖維增強(qiáng)復(fù)合材料在性能和比重上的優(yōu)勢分析

復(fù)合材料在輕量化汽車終端市場上的應(yīng)用

復(fù)合材料在輕量化汽車終端市場上的應(yīng)用

評(píng)論