隨著電子產品的不斷升級,企業對PCB工藝的要求越來越高,而且由于結構空間原因,希望PCB的體積越小越好,這又進一步對工藝發展提出了新要求。

因此,PCB工藝正變得越來越復雜,鉆孔就是其中一道難題。

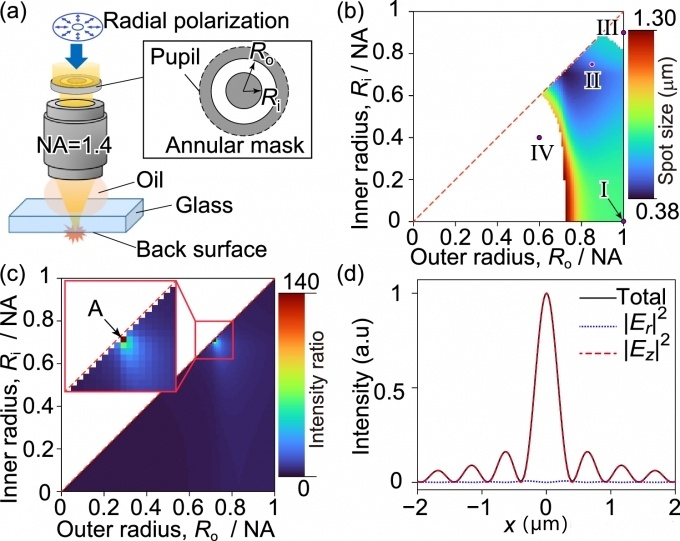

一、0.1mm的鉆孔,為什么做不了?很多工程師看到板廠的工藝能力寫著最小孔0.1mm時,便把PCB設計中的孔改到0.1mm,以解決線路布局空間不足的問題。但當他們把設計文件發給板廠打板時,卻收到板廠反饋這孔做不了!怎么回事呢?其實這里有個誤區——不是所有的板都能做0.1mm的鉆孔。0.1mm是很小的孔,采用機械鉆的時候,容易斷刀,目前最小的機械鉆是0.15mm,低于0.15mm的孔需要采用激光鉆。但激光鉆孔有個前提條件,就是板子的介質厚度只能是0.127mm以內,大于這個厚度就無法激穿。因此,板子之所以不能做0.1mm的孔,不是因為板廠做不了,是因為設計的板子太厚了。

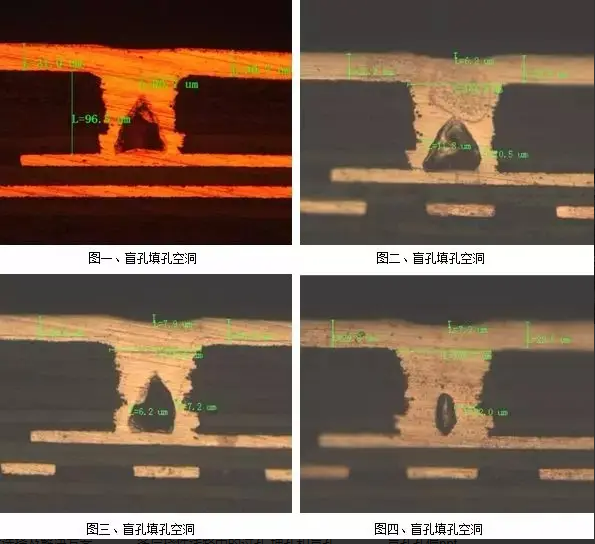

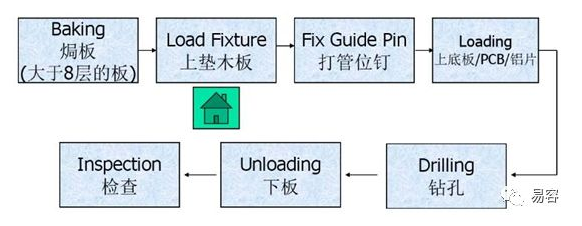

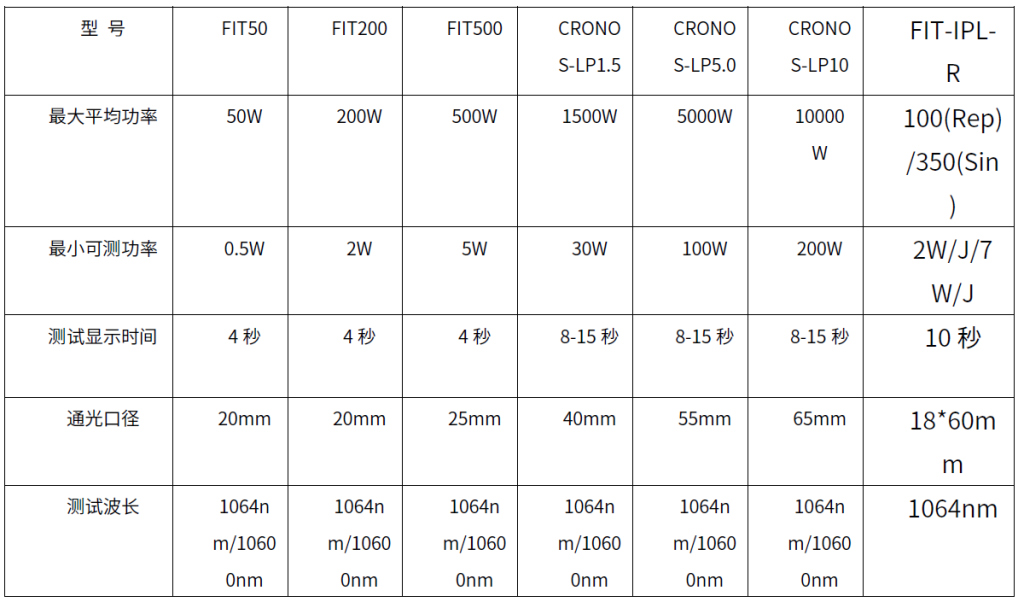

紅色為激光二、激光鉆孔加工常見的4種方法1.開銅窗法:先將RCC(涂上樹脂的銅箔層)復壓于內層板上,用光化方法制作窗口,然后用蝕刻露出樹脂,再用激光燒除窗口內基材材料形成微盲孔。2.開大窗法:將銅窗直徑增大到0.05mm左右,比底墊還大(通常根據孔徑大小確定),當孔徑為0.15mm時,底墊直徑應在0.25mm左右,其大窗口直徑為0.30mm。然后進行激光照射,即可燒出微盲孔,這樣位置準確,可用于制作精確的銅窗底墊。它的主要特點是選擇自由度大,進行激光照射時可選擇另按內層底墊的程序打孔。這種方法有效地避免了由于銅窗直徑與孔徑相同所引起的偏置,從而使激光點不能對準正窗口,從而導致大量的大尺寸拼板表面有很多半孔或殘孔。3.樹脂表面的直接成孔技術:具體操作方式有以下4種:a.基板是用樹脂銅箔在內層板上壓涂,然后將銅箔全部蝕刻除去,便可用CO2激光直接在樹脂表面打孔,再繼續按鍍覆工藝進行打孔。b.用FR-4半固化片材及銅箔代替涂樹脂銅箔的工藝方法,與用銅箔制作相類似。C.涂覆感光樹脂及后續層壓銅箔的工藝方法。d.采用干膜作為介質層,與銅箔一起進行壓貼工藝制備。4.超薄銅箔直接燒蝕的工藝方法:在用樹脂銅箔兩面壓覆內層芯板后,可以用“半腐蝕法”將銅箔厚度17m經腐蝕減薄至5微米,再經過黑氧化處理,即可獲得CO2激光成孔。三、盲孔填孔不良分析目前多階HDI板的層間互連大多采用微孔疊孔及交錯連接方式設計,一般采用電鍍銅填孔方式進行導通,但電鍍填盲孔技術與傳統電鍍有一定差別,且在工藝參數、流程設計、設備方面更有嚴格要求,填孔過程中出現空洞、凹陷、漏填也是板廠控制的難點,下面將填孔缺陷進行分析,提供些填孔不良的思路。 填孔不良主要為凹陷、漏填、空洞,其中凹陷、漏填比例較高,其次為空洞。填孔不良可能原因很多,包括:添加劑濃度失調:盲孔的填孔主要是通過添加劑中各組成分的協調作用、吸附差異平衡化完成,濃度失控勢必會造成添加劑在盲孔內吸附平衡的破壞影響填孔效果;打氣噴管堵塞:填孔槽打氣大小直接影響到填孔過程中孔內藥水交換效果,若打氣效果差必然會造成孔內藥水交換導致填孔效果欠佳凹陷值偏大;導電性不良:夾頭或掛具損壞、飛靶和V型座接觸不好,導致電流分布不均,板內電流小區域必然會出現盲孔凹陷或漏填現象;填孔前微蝕異常:填孔前微蝕不足均可能導致個別盲孔孔內導電不良,孔內電阻偏高,在填孔時不利于添加劑分布導致填孔失敗;板子入槽時變形:導致局部盲孔突起,局部盲孔漏填或凹陷。泵浦吸入口漏氣,必然會造成大量空氣進入槽內,通過過濾泵循環過濾將起泡帶入整個槽內通過氣流進入盲孔,阻礙孔內藥水交換導致盲孔漏填現象。

填孔不良主要為凹陷、漏填、空洞,其中凹陷、漏填比例較高,其次為空洞。填孔不良可能原因很多,包括:添加劑濃度失調:盲孔的填孔主要是通過添加劑中各組成分的協調作用、吸附差異平衡化完成,濃度失控勢必會造成添加劑在盲孔內吸附平衡的破壞影響填孔效果;打氣噴管堵塞:填孔槽打氣大小直接影響到填孔過程中孔內藥水交換效果,若打氣效果差必然會造成孔內藥水交換導致填孔效果欠佳凹陷值偏大;導電性不良:夾頭或掛具損壞、飛靶和V型座接觸不好,導致電流分布不均,板內電流小區域必然會出現盲孔凹陷或漏填現象;填孔前微蝕異常:填孔前微蝕不足均可能導致個別盲孔孔內導電不良,孔內電阻偏高,在填孔時不利于添加劑分布導致填孔失敗;板子入槽時變形:導致局部盲孔突起,局部盲孔漏填或凹陷。泵浦吸入口漏氣,必然會造成大量空氣進入槽內,通過過濾泵循環過濾將起泡帶入整個槽內通過氣流進入盲孔,阻礙孔內藥水交換導致盲孔漏填現象。

End

華秋電路提供1~32層PCB制造服務,高可靠、短交期!華秋嚴格執行IPC二級標準,即出貨電路板平均孔銅厚度≥20μm。如果您有PCB板的生產需求,歡迎來華秋電路體驗,相信不會讓您失望! 領取后PC端打開可查看:http://url.elecfans.com/u/98df74a38c

領取后PC端打開可查看:http://url.elecfans.com/u/98df74a38c

-

pcb

+關注

關注

4317文章

23006瀏覽量

396287

發布評論請先 登錄

相關推薦

PCB盲孔加工控制成本的方法

PCB激光鉆孔:精準之舞,鑄就電子科技新高度

高轉速10萬轉PCB鉆孔機主軸的選型

g73鉆孔循環指令格式

小幅面精密激光切割機的切割精度誤差范圍

大功率大扭矩高速主軸鋁合金鉆孔加工

工業物聯網賦能鉆孔設備遠程監控,實現智能管理

PCB板鉆孔流程及工藝故障解決方法

揭秘0.1mm鉆孔:激光鉆孔加工常見的4種方法

揭秘0.1mm鉆孔:激光鉆孔加工常見的4種方法

評論